Способ эрозионно-термической обработки

Иллюстрации

Показать всеИзобретение относится к области электроэрозионной обработки и может быть использовано при электроэрозионной разрезке заготовки проволочным электродом-инструментом с электроэрозионным и термическим воздействиями на зону обработки. В способе осуществляют эрозионно-термическую обработку заготовки при перемотке проволочного электрода-инструмента, который предварительно формируют, придавая ему каплевидное сечение со скруглением по оси симметрии, со стороны которого наносят слой покрытия из цинка с предельной толщиной слоя покрытия на скруглении и с пропорциональным снижением его толщины до плавного сопряжения покрытия с боковыми относительно оси симметрии сторонами сечения проволочного электрода-инструмента. Подачу проволочного электрода-инструмента в зону обработки осуществляют в направлении оси симметрии в сторону скругления, а скорость перемотки регулируют, обеспечивая полный износ покрытия на выходе проволочного электрода-инструмента из заготовки. Способ позволяет увеличить интенсивность обработки при повышении чистоты поверхностного слоя. 3 ил., 1 пр.

Реферат

Изобретение относится к электрическим методам обработки и может быть использовано при электроэрозионной разрезке заготовки проволочным электродом-инструментом с электроэрозионным и термическим воздействиями на зону обработки.

Известен способ получения конусов и уклонов при электроэрозионной обработке непрофилированным проволочным электродом-инструментом за счет регулирования скорости перемотки проволочного электрода [1]. К недостаткам способа относится низкая производительность процесса при использовании однослойной проволоки.

Известен способ обработки проволочным электродом-инструментом [2, с.34], выполненным из латунной пластичной проволоки стандартных диаметров от 0,1 до 0,3 мм. Недостатком такого электрода-инструмента является низкая производительность процесса обработки.

Наиболее близким аналогом заявленного способа является обработка многослойной проволокой, используемой в способе интенсификации процесса электроимпульсной обработки деталей [3, с.38]. К недостаткам способа относится нарушение точности и микроповерхности детали из-за появления локальных боковых микрофакелов от сгорания покрытия, низкий уровень использования электрода-инструмента из-за вероятности нарушения стабильности процесса, снижение производительности после неравномерного удаления покрытия.

Предлагаемое изобретение направлено на увеличение интенсивности обработки до величины не ниже производительности многослойного проволочного электрода-инструмента и повышение чистоты поверхностного слоя с обеспечением высоты микронеровностей не выше величины, получаемой при обработке проволочным электродом-инструментом без покрытия, а также - на получение стабильного процесса интенсивной обработки.

Это достигается способом эрозионно-термической обработки заготовки проволочным электродом-инструментом, включающим обработку заготовки при перемотке проволочного электрода-инструмента, который предварительно формируют, придавая ему каплевидное сечение со скруглением по оси симметрии, со стороны которого наносят слой покрытия из цинка с предельной толщиной слоя покрытия на скруглении и с пропорциональным снижением его толщины до плавного сопряжения покрытия с боковыми относительно оси симметрии сторонами сечения проволочного электрода-инструмента, при этом подачу проволочного электрода-инструмента в зону обработки осуществляют в направлении оси симметрии в сторону скругления, а скорость перемотки регулируют, обеспечивая полный износ покрытия на выходе проволочного электрода-инструмента из заготовки.

Электрод-инструмент для осуществления способа выполняют в форме проволоки из пластичного материала, которой путем протягивания ее через фильеру придают каплевидную форму сечения со скругление по оси симметрии.

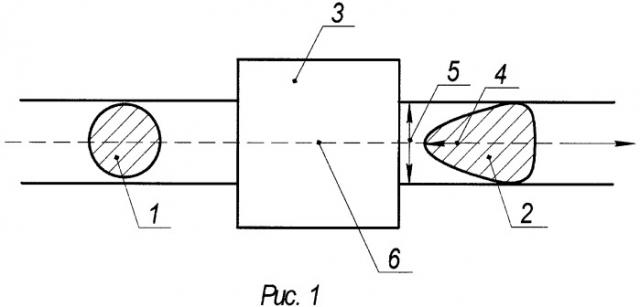

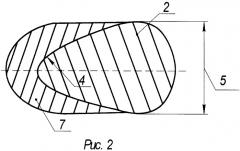

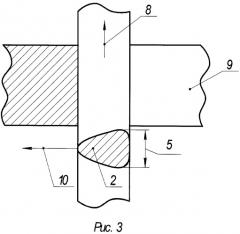

Сущность способа показана на рисунках 1-3, где на рисунке 1 показано формирование сечения электрода-инструмента каплевидной формы из круглой проволоки; на рисунке 2 - слой нанесенного покрытия из материала, способного гореть при высоком нагреве; на рисунке 3 поясняется способ обработки электродом-инструментом в форме проволоки каплевидной формы.

Способ осуществляют в следующей последовательности: проводят подготовку электрода-инструмента из стандартной латунной круглой проволоки, формируя (например, через фильеру) каплевидное сечение со скруглением по оси симметрии, после чего со стороны скругления наносят слой покрытия из горючего материала, например цинка, с плавным сопряжением покрытия с боковыми сторонами сечения проволочного электрода-инструмента.

Формирование из круглой проволоки 1 электрода-инструмента 2 каплевидного сечения обеспечивается путем протягивания проволоки в направлении стрелки (рисунок 1) через фильеру 3. Радиус скругления 4 в каплевидном сечении формируется при ограничении ширины 5 электрода-инструмента 2 относительно оси симметрии 6 стандартными размерами для оборудования с проволочным электродом-инструментом по [3], изменяемым по ГОСТ через 0,05 мм. Для схемы на рисунке 1 изменение ширины 5 и диаметра проволоки 1 берется кратным очередным изменениям диаметра по ГОСТ.

На поверхность электрода-инструмента 2 (рисунок 2) наносят, например гальваникой, слой покрытия 7 из материала, сгорающего в форме факела при высоком градиенте температур (возникает при прохождении импульса тока в случае электроискровой обработки). При этом создается термическое воздействие факела на зону обработки и расплавление материала в зоне обработки. Толщина слоя покрытия 7 изменяется от наибольшей со стороны радиуса скругления 4 до плавного сопряжения с электродом-инструментом 2 на боковых участках по ширине 5, симметричных относительно оси симметрии 6. Наибольший слой покрытия 7 ограничен возможностями выбранного способа его нанесения (для наиболее применяемого способа гальванического покрытия его толщина не превышает 60 мкм).

На рисунке 3 электрод-инструмент каплевидного сечения 2, установленный на станке для электроэрозионной обработки проволочным электродом, через направляющие (для полученного сечения и ширины 5) перематывается со скоростью 8 через зону обработки в заготовке 9 для ее разрезания со скоростью 10.

Способ осуществляют следующим образом: выполненный из проволоки 1 электрод-инструмент 2 с шириной 5 устанавливают радиусом скругления 4 вдоль оси симметрии 6 на станке, имеющем направляющие по ширине 5, включают автоматическую подачу скорости разрезания 10 по заданному в программе станка профилю в заготовке 9 и устанавливают (для известной толщины и материала заготовки 9) скорость перемотки 8, которая обеспечивает полное использование покрытия 7 и определяется визуально по отсутствию покрытия на выходе инструмента из зоны резания заготовки 9. Начинают обработку на технологическом участке врезания и плавно снижают скорость подачи электрода-инструмента 2 до стабилизации скорости разрезания 10 (контролируется по показаниям амперметра), после чего ведется изготовление из заготовки 9 детали с требуемым контуром. Повышение производительности (скорости резания 10) происходит за счет образования при разряде факела, формирующего концентрированное термическое воздействие на зону обработки заготовки 9 при локальном сгорании покрытия 7 со стороны радиуса 4 и боковых сторон электрода-инструмента относительно оси 6. С боковых сторон покрытие 7 быстро расходуется и окончательная электроэрозионная обработка вскрытого участка зоны разрезания происходит сторонами электрода-инструмента 2 на участках с шириной 5 электродом-инструментом 2 без покрытия 7, что обеспечивает устранение неровностей боковых участков разрезаемой заготовки 9, но практически не влияет на производительность и стабильность процесса. Если толщина разрезаемого участка заготовки 9 изменяется, то происходит изменение скорости разрезания 10 и регулятор станка изменяет скорость перемотки 8, поддерживая скорость разрезания 10 на уровне, обеспечивающем полный износ покрытия 7.

Пример осуществления способа обработки.

Из стали ХМ5 толщиной 22 мм необходимо изготовить матрицу вырубного штампа с длиной периметра 256 мм. На станке установлена скоба с направляющей для проволоки из латуни марки ЛС62 диаметром 0,2 мм. Берут стандартную латунную проволоку диаметром 0,3 мм и протаскивают ее через фильеру с каплевидным сечением и шириной 5 (рисунок 1) 0,2 мм. Формируется электрод-инструмент 2 с размером вдоль оси 6 около 0,37 мм. Наносят гальваническим методом слой цинка, защищая полукруглым элементом из фторопласта 2 участок с шириной 5 и размещая анод (цинковая пластина) со стороны радиуса 4. Наносят слой с толщиной в районе радиуса 4 около 20 мкм. Проволоку и заготовку устанавливают на станок модели 4732 с профильной направляющей, обеспечивающей положение оси проволоки вдоль вектора подач инструмента в сторону радиуса скругления каплевидного сечения проволоки, включают напряжение 100 В и находят скорость перемотки 8 (около 1,5 мм/сек). Включают подачу в направлении резания (скорость 10) и фиксируют силу тока (около 3,75 А), при этом скорость подачи при резании 10 составляет 5,7 мм/мин. Выполняют обработку всего контура на заготовке 9. Время обработки составило около 45 минут. При обработке проволокой без покрытия время врезания контура около 3,7 часа, то есть в 5 раз больше. Шероховатость поверхности достигнута Ra=1,25 мкм, что в 2-2,5 раза ниже, чем при интенсивной обработке проволокой круглого сечения без покрытия. В течение времени обработки показания амперметра на станке колебались в пределах 10%, что указывает на стабильную работу оборудования и возможность поддержания высокой скорости обработки и качества поверхностного слоя.

Источники информации

1. А.с. 213995, Способ электроискрового получения обратных конусов и уклонов непрофилированным электродом-проволокой/Авт. В.П.Смоленцев, 1968.

2. Смоленцев В.П. Изготовление инструмента непрофилированным электродом. - М.: Машиностроение, 1967. 160 с.

3. Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки. - М.: Машиностроение, 2005. - 512 с.

Способ эрозионно-термической обработки заготовки проволочным электродом-инструментом, включающий обработку заготовки при перемотке проволочного электрода-инструмента, который предварительно формируют, придавая ему каплевидное сечение со скруглением по оси симметрии, со стороны которого наносят слой покрытия из цинка с предельной толщиной слоя покрытия на скруглении и с пропорциональным снижением его толщины до плавного сопряжения покрытия с боковыми относительно оси симметрии сторонами сечения проволочного электрода-инструмента, при этом подачу проволочного электрода-инструмента в зону обработки осуществляют в направлении оси симметрии в сторону скругления, а скорость перемотки регулируют, обеспечивая полный износ покрытия на выходе проволочного электрода-инструмента из заготовки.