Стойкий к разрушению инструмент для сварки трением с перемешиванием

Иллюстрации

Показать всеИзобретение может быть использовано для сварки трением с перемешиванием, в том числе трудно свариваемых материалов, обладающих высокой прочностью и/или ударной вязкостью. Инструмент (10) содержит тело (20), штырь (30), работающий на растяжение элемент (50) и концевой узел (60). Работающий на растяжение элемент (50) и концевой узел (60) обеспечивают осевое сжатие штыря (30). Работающий на растяжение элемент (50) можно рассоединять со штырем (30) и/или телом (20) с помощью одного или нескольких разъединяющих элементов (62). Концевой узел (60) может содержать пружинные элементы (64) для приложения осевой силы к работающему на растяжение элементу (50). Штырь (30) может включать различные средства для обеспечения уменьшения напряжений вблизи штыря (30). Инструмент обладает высокой стойкостью к разрушению под действием усталостной циклической нагрузки во время сварки, обеспечивает сварку на высокой скорости с получением прочного сварного соединения. 5 н. и 20 з.п. ф-лы, 10 ил., 1 пр.

Реферат

Ссылка на родственные заявки

Данное изобретение претендует на приоритет предварительной заявки на патент США № 60/893 246 с названием «Стойкие к разрушению инструменты для сварки трением с перемешиванием», поданной 6 марта 2007, и предварительной заявки на патент США № 11/868 262 с названием «Стойкий к разрушению инструмент для сварки трением с перемешиванием», поданной 5 октября 2007, полное содержание которых включается в данное описание.

Область техники, к которой относится изобретение

Данное изобретение относится к инструментам для сварки трением с перемешиванием и, в частности, данное изобретение относится к инструментам для сварки трением с перемешиванием, имеющим стойкие к разрушению/уменьшающие напряжения признаки.

Уровень техники

Процесс сварки трением с перемешиванием (FSW) является твердотельным процессом соединения, который обеспечивает возможность сварки различных материалов (алюминия, меди, нержавеющих сталей и т.д.) друг с другом и сварки различных комбинаций (например, алюминиевых сплавов (6ххх/5ххх, 2ххх/7ххх и т.д.) друг с другом. Способ основан на введении вращающегося инструмента для сварки трением с перемешиванием в зону соединения. Вращающийся инструмент для сварки трением с перемешиванием нагревает обрабатываемую деталь (детали) посредством трения, и тем самым материал становится пластифицированным и течет вокруг оси инструмента за счет сдвига, вызываемого вращающимся инструментом.

Обычные инструменты для сварки трением с перемешиванием обычно включают снабженный резьбой штырь, хвостовик и буртик, имеющий поверхность сцепления. Хвостовик предназначен для захвата в патроне или цанге машины для сварки трением с перемешиванием, так что инструмент может вращаться. Во время вращения инструмента штырь вжимается и вводится в зону соединения между обрабатываемой деталью (деталями), подлежащими сварке. Трение между обрабатываемой деталью (деталями) и штырем вызывает нагревание материала обрабатываемой детали (деталей) до температуры его размягчения и тем самым - его пластификации. Давление между штырем и пластифицированной обрабатываемой деталью (деталями) вызывает вхождение штыря в обрабатываемую деталь (детали). Трение между штырем и обрабатываемой деталью (деталями) вызывает течение пластифицированного материала обрабатываемой детали вокруг оси штыря, и тем самым осуществляется сварка без расплавления.

Сущность изобретения

С учетом указанного выше, общей задачей данного изобретения является создание улучшенных инструментов для сварки трением с перемешиванием. Частной задачей является увеличение стойкости к разрушению инструментов для сварки трением с перемешиванием, такой как под действием усталостной циклической нагрузки во время сварки. Другой частной задачей является уменьшение интенсивности отказов инструментов для сварки трением с перемешиванием, которые включают внутренний работающий на растяжение элемент. Другой задачей является облегчение сварки трением с перемешиванием при высокой рабочей скорости и температуре, облегчение сварки толстых и/или прочных, и/или жестких сплавов и других материалов.

При работе над одной или несколькими указанными выше задачами, настоящими изобретателями было установлено, что инструмент для сварки трением с перемешиванием, содержащий полое тело, соединенное, но развязанное от внутреннего работающего на растяжение элемента, можно использовать для исключения или уменьшения передачи крутящих сил со штыря на работающий на растяжение элемент. В одном варианте выполнения работающий на растяжение элемент развязан от тела и/или штыря инструмента для сварки трением с перемешиванием с помощью одного или несколько развязывающих элементов. Развязывающий элемент может действовать в качестве шарнирного соединения для ограничения и, в некоторых случаях, исключения передачи сил скручивания с тела/штыря инструмента для сварки трением с перемешиванием. В одном варианте выполнения развязывающий элемент содержит упорный подшипник (например, упорный шариковый подшипник; упорный подшипник из высокотемпературного материала), расположенный у или вблизи дальнего конца тела инструмента. Можно использовать другие развязывающие элементы или материалы, такие как различные другие типы подшипников (например, масляные подшипники, приводимые в действие гидравлические подшипники). Смазки, такие как сухие смазывающие порошки (например, содержащие молибден порошки), можно применять между работающим на растяжение элементом и внутренним отверстием тела/штыря инструмента для сварки трением с перемешиванием, что облегчает вращательное и осевое перемещение работающего на растяжение стержня относительно штыря вдоль общей оси.

В одном варианте выполнения можно использовать один или несколько пружинных элементов для обеспечения осевой силы (например, пружинной силы) относительно работающего на растяжение элемента, за счет чего работающий на растяжение элемент растягивается в осевом направлении и тем самым сжимается штырь инструмента для сварки трением с перемешиванием. В одном варианте выполнения пружинные элементы могут также демпфировать изменения растяжения, испытываемого работающим на растяжение элементом за счет взаимодействия со штырем и/или за счет изменений температуры. Пружинные элементы могут содержать одну или несколько пружин (например, дисковых пружин) и могут тем самым действовать в качестве рессор.

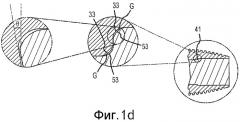

Дополнительно к этому, авторами данного изобретения было установлено, что окружные напряжения, наведенные в штыре буртиками внутреннего работающего на напряжение элемента, могут быть уменьшены посредством использования нелинейного сопряжения/передачи между штырем и буртиком работающего на растяжение элемента. В одном варианте выполнения буртик работающего на растяжение элемента включает, по меньшей мере, одну округленную часть для сцепления с соответствующей округленной частью штыря. В одном варианте выполнения как буртики работающего на растяжение элемента, так и соответствующие внутренние буртики штыря включают округленные части с зазором между ними. Таким образом, окружные напряжения на областях контакта буртиков штыря и работающего на растяжение элемента могут быть уменьшены.

Изобретателями было также установлено, что окружные напряжения могут быть уменьшены посредством использования штыря, имеющего среднюю часть большего диаметра относительно диаметра базовой части штыря. В одном варианте выполнения диаметр штыря постепенно уменьшается от средней части штыря в направлении базовой части штыря. Таким образом, средняя часть может быть выпуклой частью с увеличенной площадью поверхности, за счет чего вызывается распределение напряжений в этой зоне, что может уменьшать окружные напряжения. Эта концепция с сужающимся диаметром (т.е. с большим средним диаметром, постепенно уменьшающимся к меньшему базовому диаметру) может также приводить к увеличению нагрузки сжатия у основания штыря, за счет чего уменьшаются напряжения растяжения в этой зоне. В других случаях можно использовать штырь, имеющий постоянный диаметр от средней части к базовой части (например, с работающими на растяжение элементами высокой прочности, описание которых приводится ниже).

Изобретателями данного изобретения было также установлено, что работающий на растяжение элемент и штырь могут содержать различные материалы. Согласно одному подходу, в работающем на растяжение элементе могут использоваться металлические сплавы. Металлические сплавы могут включать сплав для изготовления крепежных изделий и/или супер-сплавы. В одном варианте выполнения металлический сплав является сплавом на основе кобальта. В другом варианте выполнения металлический сплав является сплавом на основе стали. Согласно другому подходу, работающий на растяжение элемент может содержать композитные материалы. В одном варианте выполнения композитные материалы включают керамики. Керамики могут включать, например, основанные на вольфраме керамики и материалы, включающие органические или углеродные волокна. Поскольку прочность на растяжение этих материалов может быть значительно больше, чем у материала штыря (например, ≥ 500000 ksi для композитного материала по сравнению с примерно 220 ksi для материала штыря), то силы сжатия, приложенные к штырю через композитный работающий на растяжение элемент, могут быть значительно больше сил, прикладываемых к штырю при использовании работающего на растяжение элемента, который выполнен из того же материала, что и штырь. В свою очередь можно также уменьшать диаметр штыря и можно изготавливать более износостойкие штыри. Имеющие меньший диаметр штыри обеспечивают более высокую скорость продвижения сварки. Кроме того, композитные материалы могут иметь более высокую температурную стойкость, что облегчает работу инструмента для сварки трением с перемешиванием при высоких температурах.

Таким образом, работающий на растяжение элемент содержит пучки материалов композитного типа (т.е. множество волокон), брусков и/или стержней и закрепленных на концах цилиндров, которые выполнены (например, предварительно сформированы, соединены клеем, отлиты, подвержены затвердеванию, подвергнуты машинной обработке) с признаками взаимного соединения, которые можно использовать для соединения работающего на растяжение элемента со штырем (например, через округленные части, указанные выше) и/или телом инструмента для сварки трением с перемешиванием. Что касается керамических работающих на растяжение элементов, то керамики могут быть закреплены на инструменте через любое подходящее крепление, такое как взаимно дополняющие друг друга механические признаки (например, крюки/отверстия, выступы/выемки, шпонка/канавка) или посредством химического соединения (например, с помощью суперклея). В одном варианте выполнения могут быть предусмотрены охлаждающие средства для одного или более работающих на растяжение элементов и/или штыря во время сварки для сохранения целостности этих компонентов.

В одном варианте выполнения композитный работающий на растяжение элемент содержит множество высокопрочных волокон (например, органических или углеродных волокон), способных скручиваться или выполнять вращательное движение вдоль общей оси внутри отверстия в теле и/или штыре инструмента для сварки трением с перемешиванием при работе инструмента. В этом варианте выполнения, указанный выше развязывающий элемент может не требоваться, поскольку множество волокон исключают или уменьшают опасность разрушения работающего на скручивание элемента за счет передачи крутящих сил со штыря на работающий на растяжение элемент.

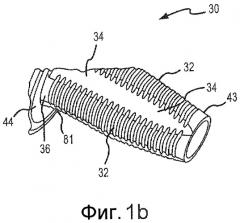

Изобретателями данного изобретения было также установлено, что независимо от использования монолитного штыря (например, при использовании обычного инструмента для сварки трением с перемешиванием) или полого штыря (например, при использовании инструмента для сварки трением с перемешиванием, содержащего работающий на растяжение элемент), можно увеличить стойкость к разрушению за счет использования штыря, который включает, по меньшей мере, одну полосу без резьбы, которая расположена у основания штыря рядом с буртиком инструмента. Использование полосы без резьбы может уменьшать действие повышения напряжений нарезкой штыря. Эта полоса без резьбы может быть расположена вокруг штыря в решающих местах для уменьшения опасности разрушения штыря в зонах, склонных к разрушению. В одном варианте выполнения полоса без резьбы расположена вблизи части с буртиком инструмента, вблизи перехода между штырем и буртиком (например, у основания штыря, вблизи буртика инструмента). В одном варианте выполнения полоса без резьбы имеет ширину, по меньшей мере, 2 мм. В одном варианте выполнения полоса без резьбы имеет ширину не более 8 мм.

Изобретателями данного изобретения было также установлено, что независимо от использования монолитного штыря (например, при использовании обычного инструмента для сварки трением с перемешиванием) или полого штыря (например, при использовании инструмента для сварки трением с перемешиванием, содержащего работающий на растяжение элемент) можно увеличить стойкость к разрушению за счет резьбы, которая имеет относительно большое отношение радиуса к глубине (r/d). Использование относительно больших отношений радиуса к глубине может уменьшать действие повышения напряжений за счет резьбы. В одном варианте выполнения отношение радиуса к глубине является постоянным на поверхности штыря. В другом варианте выполнения отношение радиуса к глубине постепенно увеличивается (например, линейно или экспоненциально) от первой части штыря в направлении второй части штыря. В одном варианте выполнения отношение радиуса к глубине постепенно увеличивается от средней части штыря в направлении базовой части штыря.

Согласно другому подходу, штырь может включать нарезанные сегменты и голые части. Например, штырь может включать несколько сегментированных зон, некоторые из которых включают резьбу, а некоторые не имеют резьбы (например, голые части или полоса без резьбы). Резьбовые сегменты могут быть распределены по поверхности штыря, при этом голые части отделяют резьбовые сегменты друг от друга. В одном варианте выполнения штырь включает три отдельных резьбовых сегмента, распределенных по поверхности штыря и разделенных тремя голыми частями. В одном варианте выполнения штырь включает четыре отдельных резьбовых сегмента, распределенных по поверхности штыря и разделенных четырьмя голыми частями. В одном варианте выполнения резьбовые сегменты расположены на одинаковом расстоянии друг от друга и разделены голыми частями. Каждый из резьбовых сегментов может включать резьбу одинакового с другими резьбовыми сегментами типа/ориентации, или же один или несколько резьбовых сегментов могут включать резьбу различного типа. Поэтому первый резьбовой сегмент может включать резьбу первого типа, а второй резьбовой сегмент может включать резьбу второго типа, при этом резьба второго типа отличается от резьбы первого типа. В одном варианте выполнения обычная однонаправленная резьба может использоваться для одного или нескольких резьбовых сегментов. В другом варианте выполнения направленная резьба (например, левая, правая, горизонтальная) может использоваться для одного или нескольких резьбовых сегментов. Один или несколько резьбовых сегментов могут включать один или несколько других признаков поверхности, такие как выпуклости, прерывистые канавки или локальные стенки со многими гранями, чтобы назвать некоторые примеры. Голые части обычно по существу не имеют признаков (например, являются по существу гладкими) и могут иметь радиус или округленный контур, аналогичный смежным резьбовым частям, или же быть плоскими. Голые части расположены приблизительно на угловом расстоянии 90-120º друг от друга. Использование резьбовых сегментов и голых частей может уменьшать силы (например, Fz и Fx) и крутящий момент на штыре во время сварки, и может облегчать управление потоком, заполнением и затвердеванием пластифицированной зоны вокруг штыря. Обеспечивается также более длительный срок службы штыря.

В одном варианте выполнения штырь включает четыре резьбовых сегмента, расположенных на одинаковом расстоянии друг от друга с разделением голыми частями. Первый и третий из этих резьбовых сегментов может включать резьбу первого типа (например, правую резьбу), а второй и четвертый из этих резьбовых сегментов может включать резьбу второго типа (например, левую резьбу). Первый и третий резьбовые сегменты могут быть на противоположных сторонах штыря и вблизи голых частей. Аналогичным образом, второй и четвертый резьбовые сегменты могут быть на противоположных сторонах штыря и вблизи голых частей.

За счет использования одной или нескольких указанных выше концепций, согласно изобретению, можно создавать улучшенные инструменты для сварки трением с перемешиванием. Инструмент для сварки трением с перемешиванием включает в основном тело, штырь, буртик инструмента, работающий на растяжение элемент и, необязательно, концевой узел. Тело может задавать полость для размещения, по меньшей мере, части работающего на растяжение элемента. Тело может включать хвостовик/захват для сцепления с патроном или цангой машины для сварки трением с перемешиванием. Концевой узел содержит один или несколько указанных выше развязывающих элементов и/или пружинных элементов. Дальняя концевая часть работающего на растяжение элемента может быть соединена с концевым узлом (например, с помощью механического сопряжения), который при нагрузке на растяжение работающего на растяжение элемента может обеспечивать осевую силу сжатия на штыре инструмента. Дальняя концевая часть работающего на растяжение элемента может быть соединена со штырем (например, через переходы) и тем самым штырь может сжиматься в осевом направлении за счет сцепления работающего на растяжение элемента с концевым узлом. Поэтому могут быть уменьшены циклические напряжения растяжения за счет изгибающих моментов на штыре при его вращении. Работающий на растяжение элемент может содержать один или несколько указанных выше признаков работающих на растяжение элементов (например, нелинейный буртик для поверхности раздела со штырем). Штырь может содержать один или несколько указанных выше относящихся к штырю признаков (например, линейно сужающийся штырь, выпуклая средняя часть, разделенные резьбовые сегменты, нелинейный внутренний переход для поверхности раздела с нелинейным буртиком работающего на растяжение элемента). В одном варианте выполнения ближний конец штыря является непрерывным с рабочей поверхностью содержащей буртик части штыря и буртиком. Содержащая буртик часть инструмента может включать развернутую рабочую поверхность для сцепления, по меньшей мере, с одной поверхностью детали (деталей) для предотвращения вытекания пластифицированного материала из зоны пластификации, образованной вблизи и вокруг штыря.

Инструменты для сварки трением с перемешиванием, согласно изобретению, обеспечивают различные преимущества. Например, улучшенные инструменты для сварки трением с перемешиванием способны сваривать материалы, которые обычно нельзя сваривать с использованием обычных технологий сварки трением с перемешиванием. Материалы, требующие высоких температур сварки и/или имеющие высокую ударную вязкость и/или высокую прочность, можно сваривать с использованием улучшенных инструментов для сварки трением с перемешиванием. Инструменты для сварки трением с перемешиванием могут также облегчать сварку более толстых в поперечном сечении материалов (например, с толщиной, по меньшей мере, около 43 мм для сплава 7085). Инструменты для сварки трением с перемешиванием могут также облегчать сварку с более высокой скоростью, что приводит к повышению производительности и получению более прочной сварки за счет уменьшенного ввода тепла, требуемого на единицу длины. Инструменты для сварки трением с перемешиванием можно использовать для различных сплавов и для материалов различной толщины, что уменьшает количество и типы устройств, необходимых для всех операций сварки. Срок службы инструментов может быть значительно увеличен, например, при сварке более вязких и прочных материалов и/или толстых в поперечном сечении материалов. Таким образом, инструменты для сварки трением с перемешиванием могут быть более затратоэффективными.

Понятно, что различные признаки изобретения, указанные выше, можно комбинировать различным образом для получения различных инструментов для сварки трением с перемешиванием. Эти признаки изобретения можно использовать с обычными основанными на принципе наковальни инструментами или с инструментами бобинного типа. Фиксированные и самонастраивающиеся бобинные инструменты с несколькими буртиками можно использовать с любым из указанных выше признаков для одновременной сварки нескольких параллельных стенок. Кроме того, указанные выше концепции изобретения обычно не требуют изменения буртиков инструмента и/или втулки сжатия. Поэтому буртик инструмента может иметь любую подходящую конфигурацию, такую как гладкая конфигурация или развернутая конфигурация с концентричными кольцами или спиральными гребнями, чтобы назвать некоторые из них. Эти и другие аспекты, преимущества и новые признаки изобретения частично раскрыты в приведенном ниже описании и становятся понятными для специалистов в данной области техники после изучения приведенного ниже описания и чертежей, или могут познаваться при реализации изобретения на практике.

Краткое описание чертежей

На чертежах изображено:

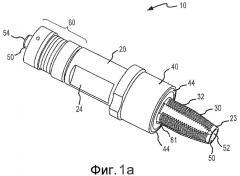

фиг. 1а - один вариант выполнения инструмента для сварки трением с перемешиванием, согласно данному изобретению, в изометрической проекции;

фиг. 1b - штырь инструмента для сварки трением с перемешиванием, согласно фиг. 1а, в изометрической проекции и в увеличенном масштабе;

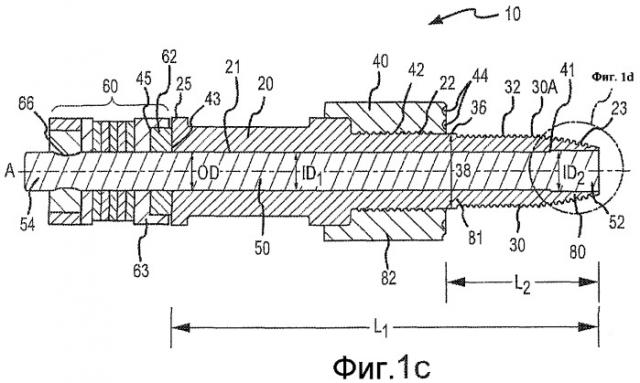

фиг. 1с - разрез инструмента для сварки трением с перемешиванием, согласно фиг. 1а;

фиг. 1d - разрез области контакта между буртиком работающего на растяжение элемента и внутренним буртиком штыря, согласно фиг. 1, в увеличенном масштабе;

фиг. 1е - работающий на растяжение элемент, согласно фиг. 1а - 1d, в изометрической проекции;

фиг. 1f - концевой узел инструмента для сварки трением с перемешиванием, согласно фиг. 1а и 1с, в разнесенной изометрической проекции;

фиг. 1g - инструмент для сварки трением с перемешиванием, согласно фиг. 1а и 1с, на виде сбоку;

фиг. 1h - штырь инструмента для сварки трением с перемешиванием, согласно фиг. 1а-1d и 1f-1g, на виде сбоку;

фиг. 1i - разрез штыря инструмента для сварки трением с перемешиванием, согласно фиг. 1а-1d и 1f-1h, в увеличенном масштабе;

фиг. 1j - иллюстрация размеров радиуса относительно глубины резьбы;

фиг. 2а - другой вариант выполнения штыря для использования в инструменте для сварки трением с перемешиванием, на первом виде сбоку;

фиг. 2b - штырь, согласно фиг. 2а, на втором виде сбоку;

фиг. 2c - ближний конец штыря, согласно фиг. 2а-2b, на виде снизу;

фиг. 3а - вариант выполнения инструмента для сварки трением с перемешиванием, имеющего переходной узел буртика;

фиг. 3b - разрез инструмента для сварки трением с перемешиванием, согласно фиг. 3а, на виде сбоку;

фиг. 4 - разрез инструмента для сварки трением с перемешиванием бобинного типа, на виде сбоку;

фиг. 5 - разрез тары для транспортировки инструмента для сварки трением с перемешиванием;

фиг. 6 - разрез варианта выполнения инструмента для сварки трением с перемешиванием, имеющего монолитное тело, на виде сбоку;

фиг. 7 - разрез варианта выполнения инструмента для сварки трением с перемешиванием, имеющего сужающийся буртик инструмента, на виде сбоку;

фиг. 8 - разрез варианта выполнения инструмента для сварки трением с перемешиванием, имеющего монолитное тело и сужающийся буртик инструмента, на виде сбоку;

фиг. 9 - вариант выполнения инструмента для сварки трением с перемешиванием, имеющего монолитное тело с прямо сужающимся штырем, на виде сбоку;

фиг. 10 - вид сбоку и в разрезе другого варианта выполнения данного изобретения.

Подробное описание изобретения

Ниже приводится подробное описание изобретения со ссылками на прилагаемые чертежи, которые, по меньшей мере, помогают иллюстрировать различные возможные варианты выполнения данного изобретения. В данной заявке понятие монолитный используется для описания компонента, который выполнен или сформирован в виде или из единственного изделия, а не из нескольких частей; понятие интегральный обозначает компонент, который состоит или составлен из частей, которые вместе образуют компонент; понятие полый обозначает компонент, имеющий внутри полость, зазор или пространство, понятие вставление обозначает свободное соединение вместе или свободное введение друг в друга или друг на друга; и понятие условия устойчивого состояния определяет стабилизированные тепловые и механические напряжения и отсутствие их существенных изменений во времени.

Данное изобретение может быть иллюстрировано с помощью многих вариантов выполнения, включая варианты выполнения, показанные на фиг. 1с и 10. Для удобства подробное раскрытие основывается на варианте выполнения 10, показанном на фиг. 1с. Общие признаки для варианта выполнения 10 и варианта выполнения 100, показанного на фиг. 10, являются одинаковыми. Следует понимать, что приведенное ниже описание (включая путь прохождения крутящей нагрузки и напряжения) варианта выполнения 10 применимо также к варианту выполнения 100 и другим вариантам выполнения, возможным, но не показанным здесь.

Как показано на фиг. 1а, 1с и 1е, один вариант выполнения инструмента 10 для сварки трением с перемешиванием содержит тело 20, соединенное со штыревой частью 30, буртик 40 инструмента, работающий на растяжение элемент 50 и концевой узел 60. Работающий на растяжение элемент 50 имеет длину LT и расположен внутри внутреннего отверстия 21 тела 20, имеющего длину L1, и проходит через него. Работающий на растяжение элемент 50 соединен со штыревой частью 30 через переход 41, расположенный вблизи ближнего конца 80 штыревой части 30, как будет подробно описано ниже применительно к фиг. 1d. Концевой узел 60 соединен с работающим на растяжение элементом 50 и приводит его в растяжение относительно тела 20, как будет подробно описано ниже, за счет чего создается замкнутая петля прохождения торсионной нагрузки или контур. Концевой узел 60 может включать, по меньшей мере, один развязывающий элемент 62, подробное описание которого приведено ниже, который облегчает развязку одного конца работающего на растяжение элемента 50 от части тела 20 инструмента для сварки трением с перемешиванием, которая непосредственно взаимодействует с приводной системой (не изображена) машины для сварки трением с перемешиванием (не изображена), которая придает скорость вращения (заданную в данном случае как входная скорость вращения и используемую в качестве синонима для входного крутящего момента) телу 20 инструмента 10 для сварки трением с перемешиванием. Развязывающий элемент 62 размыкает контур обратной связи для снятия торсионной нагрузки с работающего на растяжение элемента 50.

В одном варианте выполнения тело 20 инструмента для сварки трением с перемешиванием включает область контакта 24 с приводной системой машины для сварки трением с перемешиванием, такое как захватная часть, показанная на фиг. 1а, способная взаимодействовать с приводной системой (не изображена) машины для сварки трением с перемешиванием для придания входной скорости вращения телу 20 инструмента для сварки трением с перемешиванием. Штыревая часть 30, которая расположена смежно и жестко соединена с областью контакта 24 с приводной системой машины для сварки трением с перемешиванием, вращается с той же скоростью вращения или крутящим моментом, равной входной скорости вращения в условиях устойчивого состояния перед инициированием операции сварки трением с перемешиванием. Однако после введения штыревой части 30 в соединение, подлежащее сварке, на штыре появляется торсионное сопротивление, которое вызывается напряжениями сдвига между пластифицированным материалом и штырем, вследствие чего скорость вращения (определяемая в данном случае как выходная скорость вращения и используемая в качестве синонима для выходного крутящего момента) штыревой части 30 уменьшается в результате сопротивления места соединения. Поэтому выходная скорость вращения может быть меньше входной скорости вращения при пластификации штыревой частью 30 материала в месте соединения, подлежащего сварке трением с перемешиванием.

Как показано на фиг. 1е, работающий на растяжение элемент 50, согласно одному варианту выполнения, включает ближнюю концевую часть 52 и дальний конец 54. Как указывалось выше, ближний конец 52 может быть соединен или неподвижно связан с штыревой частью 30 для вызывания нагрузки сжатия на ней. Ближний конец 52 вращается по существу с той же скоростью вращения, что и штыревая часть 30 перед, во время и после операции сварки трением с перемешиванием. Дальний конец 54 может быть соединен через концевой узел 60 с дальним концом 25 тела 20, который расположен вблизи области контакта 24 с приводной системой машины для сварки трением с перемешиванием (смотри фиг. 1с). Перед расцеплением дальний конец 54 имеет по существу ту же скорость вращения, что и область контакта 24 с приводной системой машины для сварки трением с перемешиванием. Во время сварки трением с перемешиванием (FSW), когда выходная скорость вращения меньше входной скорости вращения, может происходить угловое смещение дальнего конца 54 относительно ближнего конца 52, что наводит торсионное напряжение внутри работающего на растяжение элемента 50. Это происходит вследствие того, что дальний конец 54 вращается с входной скоростью вращения, а ближний конец 52 вращается с выходной скоростью вращения, которые могут быть различными во время операции сварки трением с перемешиванием. Развязывающий элемент 62 может быть независимо и оперативно соединен с дальним концом 54 работающего на растяжение элемента 50 и область контакта 24 с приводной системой машины для сварки трением с перемешиванием для развязки дальнего конца 54, например, от тела 20 вблизи источника входной скорости вращения. В данном случае возможны другие физические варианты выполнения, которые приводят к развязке работающего на растяжение элемента 50 от источника входной скорости вращения. В одном таком варианте выполнения развязывающий элемент 62 способен выполнять относительное движение или скольжение для развязки дальнего конца 54 работающего на растяжение элемента 50 от тела 20 вблизи области контакта 24 с приводной системой машины для сварки трением с перемешиванием, когда превышена заданная величина крутящего момента или напряжения, например, у областей 43, 45 (смотри фиг. 1с) контакта развязывающего элемента с развязывающим стопором 63 или дальним концом 25 тела 20, соответственно. Заданную величину крутящего момента или напряжения можно определять с помощью нормальной силы и коэффициента трения на области контакта 43, 45 развязывающего элемента. За счет этого уменьшается торсионное напряжение внутри работающего на растяжение элемента 50, вызванное угловым движением, уменьшается или исключается, когда развязывающий элемент 62 эффективно развязывает или расцепляет дальний конец 54 работающего на растяжение элемента 50 от области контакта 24 с приводной системой машины для сварки трением с перемешиванием.

Физическое взаимодействие указанных выше компонентов можно описать в терминах пути прохождения торсионной нагрузки. Как показано на фиг. 1с и 1f, указанный выше вариант выполнения иллюстрирует механизм снятия крутящего момента (развязывающий элемент 62), который не находится в прямом пути прохождения нагрузки между источником входного привода (область контакта 24 с приводной системой машины для сварки трением с перемешиванием) и выходным рабочим инструментом (штыревой частью 30). Этот вариант выполнения обеспечивает гибкость расположения механизма снятия крутящего момента без пространственных ограничений между источником входного привода и выходным рабочим инструментом. Например, путь прохождения крутящего момента начинается у области контакта 24 с приводной системой машины для сварки трением с перемешиванием, которое соединено с приводной системой (не изображена) для сварки трением с перемешиванием и приводит во вращение весь инструмент 10 с заданной входной скоростью вращения или крутящим моментом, когда инструмент 10 не находится под нагрузкой (режим отсутствия нагрузки). Три указанных выше компонента вращаются с одинаковой скоростью, пока штыревая часть 30 не погружается в место соединения, подлежащее сварке, и встречает сопротивление со стороны места соединения (режим нагрузки). Поскольку дальний конец 25 тела 20 расположен вблизи области контакта 24 с приводной системой машины для сварки трением с перемешиванием, то дальний конец 25 тела 20 вращается по существу с той же скоростью вращения и условиями нагрузки, что и область контакта 24 с приводной системой машины для сварки трением с перемешиванием. Торсионная нагрузка, испытываемая этими компонентами, является пренебрежительно малой в условиях устойчивого состояния перед началом операции сварки трением с перемешиванием (режим без нагрузки). Когда штыревая часть 30 погружается в место соединения, скорость вращения штыревой части 30 уменьшается, в то время как скорость вращения других указанных выше компонентов остается по существу той же. Это действие создает путь прохождения торсионной нагрузки, который проходит от области контакта 24 с приводной системой машины для сварки трением с перемешиванием к штыревой части 30 (следует отметить, что источник входного привода находится между механизмом снятия крутящего момента и выходным рабочим инструментом). Это приводит к угловому смещению между ближним концом 52 и дальним концом 54, что вызывает торсионное напряжение. Путь прохождения торсионной нагрузки проходит от штыревой части 30 к ближнему концу 52 работающего на растяжение элемента 50 и продолжается по всей длине работающего на растяжение элемента 50 к дальнему концу 54, который соединен с областью контакта 24 с приводной системой машины для сварки трением с перемешиванием, так что путь прохождения нагрузки заканчивается у развязывающих областей контакта 43, 45. Плотное расположение компонентов концевого узла 60, пояснение которого приводится ниже, приводит к отсутствию относительного перемещения или скольжения между ними, пока условия ниже заданной величины крутящего момента или напряжения. При превышении крутящего момента или напряжения заданной величины развязывающий элемент 62 проскальзывает или осуществляет развязку на любой из развязывающих областей контакта 43 или 45 и прерывает или разрушает путь прохождения нагрузки.

Как показано на фиг. 1а и 1с, в одном варианте выполнения тело 20 в основном содержит монолитный элемент, имеющий осевое отверстие 21, имеющее внутренние диаметры ID1 и ID2 и проходящее вдоль продольной оси А по всей длине L1 тела 20 для приема работающего на растяжение элемента 50. Кроме того, тело 20 включает ближний конец 23 и дальний конец 25. Тело 20 дополнительно включает область контакта 24 с приводной системой машины для сварки трением с перемешиванием, такую как захватную часть в виде выреза в наружном диаметре, для облегчения захвата инструмента 10 для сварки трением с перемешиванием с помощью соответствующего патрона или цанги машины для сварки трением с перемешиванием (не изображена), имеющей приводную систему для создания входной скорости вращения или крутящего момента. Тело 20 может быть выполнено из любого подходящего материала, такого как, например, сталь на основе кобальта или углерода. Тело 20 дополнительно включает, по меньшей мере, один набор дополняющих средств 22 сцепления (таких как наружная резьба) для приема дополняющих средств 42 (таких как внутренняя резьба) буртика 40 инструмента для обеспечения соединения буртика 40 инструмента с телом 20. Штыревая часть 30 может быть частью монолитного тела 20, как показано на фиг. 1с, на дальнем конце 23 тела 20. В других вариантах выполнения штырь может быть отдельным компонентом, который соединен с телом 20 с помощью дополняющих друг друга средств для образования интегрального компонента из тела и штыря. Размеры тела 20, штыревой части 30, буртика 40 инструмента и работающего на растяжение элемента 50 в основном специфичны для применения и зависят, например, от толщины, твердости и прочности материалов, подлежащих сварке. Развязывающий элемент 62 расположен между дальним концом 25 тела 20 и дальним концом 54 работающего на растяжение элемента 50, при этом развязывающий элемент 62 воспрещает или противодействует относительному вращательному или торсионному движению вдоль общей оси А работающего на растяжение элемента 50 относительно тела 20, когда приложенный крутящий момент ниже заданной величины крутящего момента.

Как показано н