Способ ремонта трещин металлоконструкций

Иллюстрации

Показать всеСпособ включает последовательную наплавку путем локального точечного нагрева. Переплав основного металла вдоль поверхностной трещины контактной точечной или шовной сварочной машины ведут с формированием монолитного наплавленного ядра. Наплавку ведут с вершины по всей длине поверхностной трещины с перекрытием предыдущего сформированного наплавленного ядра как минимум на 30%. При этом под электрод контактной или шовной сварочной машины вдоль поверхностной трещины прокладывают присадочную проволоку. Присадочную проволоку соединяют с концентратором ультразвукового преобразователя посредством скользящего контакта. В течение всего цикла вводят ультразвуковые колебания высокой интенсивности. Техническим результатом изобретения является расширение технологических возможностей ремонта металлоконструкций или изделия, ускоренная очистка и удаление окисных пленок с поверхностей трещины и присадочной проволоки, получение однородной структуры монолитного ядра, снижение околошовного и шовного сварочных напряжений, повышение прочности и качества наплавленного шва. 2 ил.

Реферат

Изобретение касается способа ремонта поверхностных трещин и может быть использовано в различных отраслях при ремонтных и восстановительных работах листовых металлоконструкций и изделий с поверхностными трещинами.

Известны способы для восстановления металлоконструкций с различными трещинами (сквозными, поверхностными), заключающиеся в том, что в дополнительные отверстия, выполненные по разные стороны от трещины, вставляют крепежные болты, соединяют между собой либо системой стяжных элементов, либо специальными пластинчатыми пружинными вставками, которые охватывают трещину с обеих сторон конструкции (см. а.с. СССР №1366343, кл. В23Р 6/00, 1986; а.с. СССР №1442354, кл. В23Р 6/00, 1988; а.с. СССР №1343689, кл. В23Р 6/00, 1985; а.с. СССР №1496980, кл. В23Р 6/04, 1987).

Недостатками всех известных способов являются значительная трудоемкость реализуемого способа восстановления металлоконструкций, их предельно малая эффективность, низкая надежность конструкции после восстановления.

Известны также способы для восстановления металлических конструкций с трещиной, реализующие сварные методы, которые используют накладные пластины для заварки трещины (см. Вощанов К.П. Ремонт оборудования сваркой. М.: Машиностроение, 1967. С.74-76).

Недостатками известных способов являются значительная сложность, громоздкость и низкая производительность реализуемого ими способа, предельно ограниченные функциональные возможности и области применения.

Известны способы ремонта металлических конструкций с трещиной, при которых удаляют дефектную зону и приваривают заплаты в виде набора стальных листов с бортами, близкими к прямому углу (а.с. СССР №1498598, кл. В23Р 6/00, 1989; патент РФ №2012474, кл. В23Р 6/00, 1994; а.с. СССР №1539035, кл. В24Р 6/04, 1990; а.с. СССР №1391856, кл. В23Р 6/04, 1988), либо приваривают к кромкам набор отдельных пластин в порядке увеличения их размеров (а.с. СССР №1077160, кл. В23Р 6/04, 1984).

Недостатком всех известных способов является трудоемкость реализуемого ими способа восстановления металлоконструкций. Это объясняется необходимостью удаления дефектной зоны и зачистки кромок листового материала, изготовления и подгонки заплат, надобностью плавящихся электродов для сварки и т.д. Данный способ практически может быть применен только в исключительных случаях для ограниченного типа конструкций.

Известны способы ремонта металлических конструкций с трещиной, при которых удаляют дефектную зону газовым резаком или фрезой, строганием или другими способами. По кромке выреза снимают фаски с раскрытием их в удобную для сварки сторону с последующей зачисткой. Заплату выбирают с размерами, превышающими габариты трещины, или заплату-вставку вырезают точно по контуру подготовленного выреза с фасками по кромкам или приваривают заплату в виде набора стальных листов с бортами, близкими к прямому углу. Чашеобразные элементы приваривают, накладывая друг на друга (а.с. СССР №1754398, кл. В23Р 6/04, 1992).

Недостатками способа ремонта конструкций с трещинами являются значительная сложность, низкая производительность, высокая трудоемкость выполнения ремонтных работ, материалоемкость, а также ограниченная область применения.

Это объясняется тем, что при сварке каждой пластины или чашеобразного элемента-заплаты увеличиваются общий объем наплавленного металла, расход электродов, появляются значительные по величине сварочные напряжения.

Известен способ ремонта трещин металлических конструкций, включающий последовательную заварку по всей длине трещины (а.с. SU 1593876, кл. В23Р 6/04, 1990).

Недостатками способа являются значительная сложность, низкая производительность, предельно ограниченные функциональные возможности и область применения. Это объясняется необходимостью разделки трещины путем высверливания ряда сквозных отверстий вдоль линии трещины. Между отверстиями имеются перемычки. Заварку разделанной трещины выполняют путем последовательной заварки вдоль трещины каждого отверстия. В каждом отверстии валики шва накладывают по глубине трещины путем полного заплавления полости отверстия. Наложение каждого валика производят ручной сваркой короткой дугой при температуре 3200°С, последовательно перемещая электрод в сторону, обращенную к сварщику.

Данный технологический процесс практически невозможно автоматизировать, последовательная заварка отверстий создает значительные сварочные напряжения и требует термообработки шва. Способ может быть применим только в исключительных случаях для ограниченного типа конструкций.

Известны методы сварки с введением ультразвуковых колебаний (а.с. СССР №128957, а.с. СССР №880652) для снятия остаточных сварочных напряжений в околошовной зоне и в самом шве (пат. RU №87380 U1; пат. RU №2280547 С2), которые предусматривают разделку сварочного шва.

Наиболее близким способом из известных по своей технической сути того же назначения к заявленному изобретению по совокупности признаков является способ ремонта трещин металлических конструкций, включающий последовательную заварку путем локального точечного нагрева и переплава основного металла вдоль трещины контактной точечной или шовной сварочной машиной с формированием монолитного ядра, заварку ведут по всей длине трещины с перекрытием предыдущего сформированного ядра как минимум на 30% (см. патент РФ 2378098, кл. В23Р 6/04, 2008).

Способ, принятый за прототип, предусматривает ремонт сквозных трещин и проплавление основного металла по всей толщине листа и ограничен тонколистовым материалом (до 10 мм), тогда как поверхностные трещины могут распространяться в листах или изделиях толщиной до 30-50 миллиметров, и сквозной переплав основного металла здесь исключен в связи с деформацией или нарушением геометрии изделия. Кроме того, для нагрева и плавления основного металла изделия толщиной до 40…50 мм потребуются высокие напряжения и ток значительной силы.

Технический результат от использования способа состоит в расширении технологической возможности ремонта металлоконструкции или изделия, ускоренной очистке поверхностных трещин и удалении окисной пленки, в снижении энерго- и ресурсосбережения, околошовных и шовных сварочных напряжений, в повышении работоспособности, долговечности изделия и качества ремонта.

Предлагаемый способ ремонта поверхностных трещин металлоконструкции с применением присадочной проволоки и ультразвукового колебания предусмотрен для ускоренной очистки и удаления окисных пленок с трещин, получения однородной структуры наплавленного металла, снижения сварочных напряжений, повышения прочности и качества наплавленного металла в среде ультразвуковых колебаний.

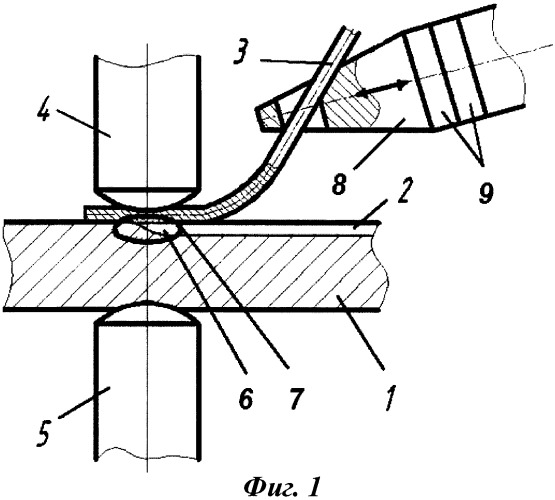

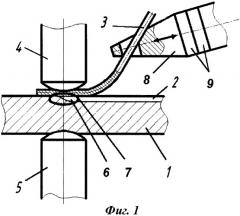

Сущность предлагаемого способа состоит в том, что ведут последовательную наплавку путем локального точечного нагрева и переплава присадочной проволоки и основного металла до аморфного состояния вдоль поверхностной трещины контактной точечной или шовной сварочной машиной с формированием монолитного ядра, где наплавку ведут с вершины по всей длине поверхностной трещины с перекрытием предыдущего сформированного ядра как минимум на 30%. Особенность способа состоит в том, что под электрод контактной или шовной сварочной машины вдоль поверхностной трещины прокладывают присадочную проволоку, причем для повышения качества наплавленного металла присадочную проволоку зажимают и соединяют с концентратором ультразвукового преобразователя посредством скользящего контакта и в течение всего цикла вводят ультразвуковые колебания высокой интенсивности. Наложение ультразвука оказывает комплексное воздействие на весь процесс формирования наплавленного металла в поверхностной трещине. На фиг.1 схематично изображен один из возможных вариантов ремонта поверхностных трещин. Здесь листовой материал 1, имеющий поверхностную трещину 2, вершина которой накрыта присадочной проволокой 3, зажат электродами 4 и 5. Присадочная проволока 3, продетая в ушко концентратора 6 ультразвукового преобразователя 8, имеет непосредственную связь с источником ультразвуковых колебаний.

Ремонт поверхностной трещины 2 производится следующим образом. Начальным этапом процесса является подготовка поверхностной трещины 2 и присадочной проволоки 3 в зоне контакта под наплавку. Для этого в сжатую зону контактирования через присадочную проволоку 3 вводятся ультразвуковые колебания, которые вызывают силы трения. Их нормальные и тангенциальные составляющие частично разрушают окисную пленку и под воздействием вибрации вытесняют ее из зоны соединения, затем при прохождении сварочного тока происходит быстрый нагрев микроконтактов в зоне соприкосновения и плавления остаточных поверхностных покрытий.

В связи с высоким электрическим сопротивлением и значительным тепловыделением на стыке поверхностной трещины 2 и присадочной проволоки 3 в зоне электродов 4 и 5 контактной точечной или шовной сварочной машины нагрев и плавление произойдут на участке поверхностной трещины 2 (см. фиг.1), где изображен контур 8 будущего ядра 9.

Последующие плавление основного металла и присадочной проволоки и образование наплавленной зоны сопровождаются дегазацией и активным перемешиванием расплава под действием ультразвуковых колебаний, повышая однородность состава металла, а также равномерное распределение неметаллических включений по всему объему аморфного расплава. После отключения сварочного тока происходит кристаллизация металла под воздействием ультразвуковых колебаний, которые способствуют разрушению дендритной структуры на мелкие многочисленные кристаллизующиеся зерна, образующие центры кристаллизации, и ускоряют диффузию металла (Абрамов О.В. Кристаллизация металла в ультразвуковом поле. - М.: Металлургия, 1972. - 256 с., Кулемин А.В. Ультразвук и диффузия в металлах. - М.: Металлургия, 1978. - 200 с.). После снятия ультразвуковых колебаний наблюдаются упрочнение металла, снижение сварочных напряжений и в целом повышение качества сформированного ядра. Полученный наплавленный шов не нуждается в термообработке и проковке на контактной точечной или шовной сварочной машине для снятия сварочных напряжений. Процесс наплавки (заварки) поверхностных трещин может быть полностью автоматизирован (роботизирован).

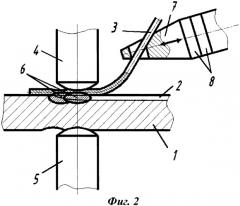

На фиг.2 схематично изображен процесс ремонта поверхностных трещин 2 в металлоконструкции 1. Здесь наплавку ведут с вершины по всей длине поверхностной трещины 2 с перекрытием предыдущего сформированного наплавленного ядра как минимум на 30%, где под электрод 4 контактной или шовной сварочной машины вдоль поверхностной трещины 2 прокладывают присадочную проволоку 3, причем для повышения качества наплавки трещины 2 присадочную проволоку 3 соединяют с концентратором 7 ультразвукового преобразователя 8 посредством скользящего контакта и в течение всего цикла вводят ультразвуковые колебания высокой интенсивности.

Перекрытие предыдущего сформированного наплавленного ядра 6 как минимум на 30% позволяет полностью и качественно отремонтировать образовавшуюся поверхностную трещину 2 в металлоконструкции.

Энергосберегающая технология предлагаемого способа ремонта поверхностных трещин позволяет сэкономить расход электроэнергии по сравнению с ручной электродуговой сваркой на 18…34%, ввиду низкой температуры (800° против 3200° при ручной сварке), а также исключения дополнительного нагрева и проковки на контактной точечной или шовной сварочной машине для снятия сварочных напряжений.

Способ ремонта поверхностных трещин металлоконструкций с применением ультразвуковых колебаний прост и удобен, позволяет производить восстановительные работы в любых условиях (цеховых, полевых и т.п.) и может быть применен в авиации, при ремонте мостов, различных ферм, автотракторной и сельскохозяйственной техники и т.п. в связи с экономической целесообразностью, а также повышением работоспособности и долговечности отремонтированной металлоконструкции и качества выполненных работ.

Способ ремонта поверхностных трещин металлоконструкций, включающий последовательную наплавку путем локального точечного нагрева с использованием контактной точечной или шовной сварочной машины и переплава основного металла вдоль поверхностной трещины с формированием монолитного наплавленного ядра, причем наплавку ведут с вершины по всей длине поверхностной трещины с перекрытием предыдущего сформированного наплавленного ядра как минимум на 30%, отличающийся тем, что под электродом контактной или шовной сварочной машины вдоль поверхностной трещины прокладывают присадочную проволоку, причем присадочную проволоку соединяют с концентратором ультразвукового преобразователя посредством скользящего контакта и в течении всего цикла вводят ультразвуковые колебания.