Способ заточки задних поверхностей сверл

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при заточке спиральных сверл. Способ включает позиционирование сверла относительно шлифовального круга прямого профиля с последующим перемещением сверла и согласованным вращением в процессе заточки. Позиционирование сверла осуществляют таким образом, что режущую кромку располагают перпендикулярно к оси вращения шлифовального круга по касательной к его рабочей поверхности, а плоскость, которая проходит через режущую кромку и параллельна оси сверла, расположена под углом относительно оси вращения шлифовального круга, который определяют по приведенной расчетной формуле и который зависит от геометрических параметров сверла. После чего сверло поворачивают вокруг режущей кромки сверла и перемещают вдоль нее и рабочей поверхности шлифовального круга. Заточку осуществляют в направлении от периферии сверла к его центру. Обеспечивается выравнивание износа сверла за счет управления в процессе заточки распределением задних углов вдоль режущей кромки сверла. 3 ил.

Реферат

Изобретение относится к области станкостроения, в частности касается изготовления металлорежущего инструмента, и может быть использовано преимущественно при заточке спиральных сверл.

Наиболее близким к заявленному изобретению является известный из уровня техники способ винтового затачивания сверл шлифовальным кругом прямого профиля, при котором ось сверла скрещивают с осью вращения круга, а затем сообщают вращение и согласованное перемещение относительно нее (Дибнер Л.Г. О форме задних поверхностей спиральных сверл и методах их получения: - Сборник материалов всесоюзного совещания по спиральным сверлам. - Вильнюс: 1964. - С.279-280).

К недостатку известного из уровня техники способа следует отнести взаимосвязанный характер распределения задних углов вдоль режущей кромки, что проявляется в том, что в любой точке на режущей кромке задний угол однозначно связан с задними углами рядом расположенных точек на режущей кромке и поэтому он не может быть изменен без их изменения. В то же время известно, что износ сверла по длине режущей кромки является неравномерным и зависит от значения заднего угла. При этом максимальный износ может локализоваться по задней поверхности на разных участках режущей кромки: на периферии - у ленточки, в центре - у поперечной режущей кромки, или на других участках.

Задача, на решение которой направлено заявленное изобретение, заключается в обеспечении выравнивания износа сверла за счет управления в процессе заточки распределением задних углов вдоль режущей кромки.

Данный технический результат достигается посредством того, что в способе заточки задних поверхностей сверл, включающем позиционирование сверла относительно шлифовального круга прямого профиля с последующим перемещением сверла и согласованным вращением в процессе заточки, согласно изобретению позиционирование сверла осуществляют таким образом, что его режущую кромку располагают перпендикулярно к оси вращения шлифовального круга по касательной к его рабочей поверхности, а плоскость, которая проходит через режущую кромку и параллельна оси сверла, расположена под углом δ относительно оси вращения шлифовального круга, при этом угол δ определяют из следующего соотношения:

где α - заданный задний угол на периферии сверла (4°-18°);

φ - угол в плане;

d - диаметр сверла;

d0 - диаметр сердцевины сверла,

после чего сверло поворачивают вокруг его режущей кромки и перемещают вдоль нее и рабочей поверхности шлифовального круга, при этом заточку осуществляют в направлении от периферии сверла к его центру.

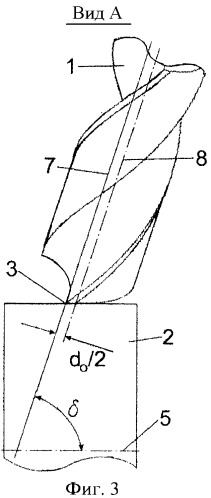

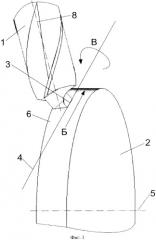

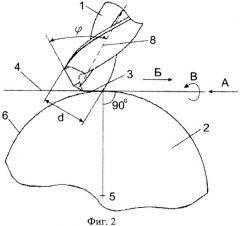

Изобретение поясняется чертежами, где на:

- фиг.1 - схема установки сверла относительно шлифовального круга в начале заточки и схема направлений перемещения и вращения сверла при заточке предлагаемым способом;

- фиг.2 - вид в направлении оси вращения шлифовального круга;

- фиг.3 - вид по стрелке А.

Способ заточки задних поверхностей осуществляется следующим образом.

Перед заточкой сверла 1 его устанавливают относительно шлифовального круга 2 таким образом, что режущая кромка 3 сверла 1 совпадает с осью 4, перпендикулярной оси вращения 5 шлифовального круга 2, и касается его цилиндрической рабочей поверхности 6. При этом сверло 1 поворачивают относительно режущей кромки 3 таким образом, что плоскость 7, проходящая через режущую кромку 3 параллельно оси 8 сверла 1, образует с осью вращения 5 шлифовального круга 2 угол δ, значение которого рассчитывается по формуле:

где α - заданный задний угол на периферии сверла (4°-18°);

φ - угол в плане;

d - диаметр сверла;

d0 - диаметр сердцевины сверла.

Значение угла δ выбирается таким, что оно обеспечивает при заточке заданный задний угол α на периферии сверла и находится в пределах 76°30'-90°30'.

Далее в процессе заточки сверло 1 перемещают в направлении стрелки Б и согласованно вращают в направлении стрелки В относительно оси 4, проходящей через режущую кромку 3 сверла 1.

На производственной площадке ГОУ ВПО МГТУ «СТАНКИН» прошли испытания предложенного способа, а именно при заточке сверл диаметром d=30 мм, которые предназначены для обработки отверстий в стальных заготовках.

Перед заточкой сверла 1 его устанавливали относительно шлифовального круга 2 таким образом, что режущая кромка 3 сверла 1 совпадала с осью 4, перпендикулярной оси вращения 5 шлифовального круга 2, и касающейся его цилиндрической рабочей поверхности 6. При этом сверло 1 поворачивали относительно режущей кромки 3 таким образом, что плоскость 7, проходящая через режущую кромку 3 параллельно оси 8 сверла 1, образовала с осью вращения 5 шлифовального круга 2 угол δ, значение которого рассчитывали по вышеприведенной формуле. Значение угла в плане, назначаемое при проектировании сверла, выбирали в зависимости от обрабатываемого материала заготовки, оно составляло, например, φ=59° (И.А.Ординарцев, Г.В.Филиппов, А.Н.Шевченко и др. Под общ. ред. И.А.Ординарцева. Справочник инструментальщика - Л.: Машиностроение. Ленингр. отд-ние, 1987. - 846 с.: ил., с.359), значение диаметра сердцевины сверла d0, также назначаемое на стадии проектирования сверла в зависимости от его диаметра d, равно d0=0,14·d=4,2 мм (И.И.Семенченко, В.М.Матюшин, Г.Н.Сахаров. Проектирование металлорежущих инструментов М.: Машиностроение, 1963. - 952 с., с.373), значение заднего угла на периферии, образуемого в результате заточки, выбирали в зависимости от диаметра сверла, и оно составляло α=8° (И.А.Ординарцев, Г.В.Филиппов, А.Н.Шевченко и др. Под общ. ред. И.А Ординарцева. Справочник инструментальщика - Л.: Машиностроение. Ленингр. отд-ние, 1987. - 846 с.: ил., с.369). Подставив данные значения в вышеприведенную формулу, получили численное значение угла установки δ=86°10', которое обеспечивало заданный задний угол α=8° на периферии сверла.

Далее в процессе заточки сверло 1 перемещали в направлении стрелки Б и согласованно вращали в направлении стрелки В относительно оси 4, проходящей через режущую кромку 3.

Благодаря указанной кинематике процесса формообразования величина заднего угла в заданной точке режущей кромки определяется углом поворота сверла 1 вокруг режущей кромки 3 в направлении стрелки В. Это позволяет как увеличить, так и уменьшить задний угол в заданной точке режущей кромки независимо от значения заднего угла на соседних участках, тем самым влияя на распределение износа вдоль режущей кромки и на общую его стойкость.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в области станкостроения, касается изготовления металлорежущего инструмента и может быть использовано при заточке сверл;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ заточки задних поверхностей сверл, включающий позиционирование сверла относительно шлифовального круга прямого профиля с последующим перемещением сверла и согласованным вращением в процессе заточки, отличающийся тем, что позиционирование сверла осуществляют таким образом, что режущую кромку располагают перпендикулярно оси вращения шлифовального круга по касательной к его рабочей поверхности, а плоскость, которая проходит через режущую кромку и параллельна оси сверла, расположена под углом δ относительно оси вращения шлифовального круга, при этом угол δ определяют из следующего соотношения: где α - заданный задний угол на периферии сверла, равный 4-18°;φ - угол в плане;d - диаметр сверла;d0 - диаметр сердцевины сверла,после чего сверло поворачивают вокруг режущей кромки сверла и перемещают вдоль нее и рабочей поверхности шлифовального круга, при этом заточку осуществляют в направлении от периферии сверла к его центру.