Абразивные инструменты, имеющие непрерывную металлическую фазу для крепления абразивного компонента к несущему элементу

Иллюстрации

Показать всеИзобретение относится к абразивным инструментам и процессам для их формования. Абразивное изделие содержит несущий элемент, абразивный компонент и область крепления между абразивным компонентом и несущим элементом. Абразивный компонент содержит абразивные частицы, скрепленные с металлической матрицей. Абразивный компонент также содержит сеть взаимосвязанных пор, в значительной степени заполненных пропитывающим материалом. Пропитывающий материал имеет композицию пропитывающего материала, содержащую, по меньшей мере, один металлический элемент. Область крепления содержит скрепляющий металл, имеющий композицию скрепляющего металла, содержащую, по меньшей мере, один металлический элемент. Область крепления представляет собой область, отличную от несущего элемента и являющуюся отдельной фазой от несущего элемента. Разность весового процента элементов представляет собой абсолютное значение разности весового содержания каждого элемента, содержащегося в композиции скрепляющего металла, по отношению к композиции пропитывающего материала. Разность весового процента элементов между композицией скрепляющего металла и композицией пропитывающего материала не превышает 20 вес.%. Технический результат: улучшенное скрепление между абразивным компонентом и несущим элементом. 5 н. и 10 з.п. ф-лы, 14 ил., 3 табл., 3 пр.

Реферат

Область техники

Изобретение в целом относится к абразивным инструментам и процессам для их формования. Более конкретно, данное изобретение относится к инструментам, имеющим непрерывную металлическую фазу для крепления абразивного компонента к несущему элементу.

Уровень техники

Усовершенствование инфраструктуры, такое как прокладка новых дорог или постройка зданий, является необходимым для непрерывного экономического роста развивающихся регионов. Кроме того, развитые регионы имеют непрерывную потребность в замене устаревающей инфраструктуры новыми и расширенными дорогами и зданиями. Таким образом, потребность в строительстве остается высокой.

Строительная промышленность использует самые разнообразные инструменты для резки и шлифования строительных материалов. Режущие и шлифовальные инструменты требуются для удаления или повторной отделки старых участков дорог. Кроме того, карьерные и подготовительные отделочные материалы, такие как каменные плиты, используемые для пола и фасадов зданий, требуют инструментов для высверливания, резки и полирования. Как правило, эти инструменты включают абразивные компоненты, скрепленные с несущим элементом, таким как пластина или диск. Разрыв связи между абразивным компонентом и несущим элементом может требовать замены абразивного компонента и/или несущего элемента, что приводит к потере времени и производительности. Кроме того, такая поломка может нести угрозу нанесения травмы, когда части абразивного компонента на высокой скорости выбрасываются из рабочей области. Таким образом, существует потребность в улучшенном скреплении между абразивным компонентом и несущим элементом.

Сущность изобретения

В одном варианте осуществления абразивное изделие может включать несущий элемент, абразивный компонент и область крепления между абразивным компонентом и несущим элементом. Абразивный компонент может включать абразивные частицы, скрепленные с металлической матрицей. Абразивный компонент может включать сеть взаимосвязанных пор, в значительной степени заполненных пропитывающим материалом, имеющим композицию пропитывающего материала, содержащую, по меньшей мере, один металлический элемент. Область крепления может содержать скрепляющий металл, имеющий композицию скрепляющего металла, содержащую, по меньшей мере, один металлический элемент. Область крепления может быть областью, отличной от несущего элемента, и может являться отдельной фазой от несущего элемента. Разность элементного весового процента может быть абсолютным значением разности весового содержания каждого элемента, содержащегося в композиции скрепляющего металла по отношению к композиции пропитывающего материала. Разность элементного весового процента между композицией скрепляющего металла и композицией пропитывающего материала не может превышать 20 вес.%, как, например, не превышая 15 вес.%, например, не превышая 10 вес.%. В одном конкретном варианте осуществления разность элементного весового процента между композицией скрепляющего металла и композицией пропитывающего материала не может превышать 5 вес.%, например, не превышая 2 вес.%. В другом варианте осуществления разность элементного весового процента между композицией скрепляющего металла и композицией пропитывающего материала составляет около 0 вес.%.

В одном варианте осуществления абразивное изделие может включать несущий элемент, абразивный компонент и область крепления между абразивным компонентом и несущим элементом. Абразивный компонент может включать абразивные частицы, скрепленные с металлической матрицей. Металлическая матрица может включать сеть взаимосвязанных пор, в значительной степени заполненных скрепляющим металлом. Область крепления может быть областью, отличной от несущего элемента, и может являться отдельной фазой от несущего элемента. Область крепления может включать скрепляющий металл. В одном конкретном варианте осуществления несущий элемент может иметь предел прочности на разрыв, по меньшей мере, около 600 Н/мм2.

В другом варианте осуществления абразивное изделие может включать несущий элемент, абразивный компонент и область крепления между абразивным компонентом и несущим элементом. Несущий элемент может иметь предел прочности на разрыв, по меньшей мере, около 600 Н/мм2. Абразивный компонент может включать абразивные частицы, металлическую матрицу и проникающий скрепляющий металл.

В одном конкретном варианте осуществления область крепления может включать, по меньшей мере, 90 вес.% скрепляющего металла. В другом конкретном варианте осуществления область крепления может состоять главным образом из скрепляющего металла.

В другом варианте осуществления абразивное изделие может включать несущий элемент и абразивный компонент, и скрепляющий металл. Несущий элемент может быть в значительной степени стабильным по составу при температуре процесса. То есть композиция несущего элемента существенно не изменяется во время процесса, в котором несущий элемент нагревается до температуры процесса. Абразивный компонент может включать абразивные частицы и металлическую матрицу. Абразивный компонент может включать сеть взаимосвязанных пор, и металлическая матрица может быть в значительной мере стабильной по составу при температуре процесса. Скрепляющий металл может плавиться при температуре процесса. При температуре процесса скрепляющий металл может проникать в сеть взаимосвязанных пор и скреплять абразивный компонент с несущим элементом. В одном конкретном варианте осуществления температура процесса может находиться в промежутке от около 900°С до около 1200°С.

В одном конкретном варианте осуществления абразивное изделие может иметь прочность на изгиб до разрушения, по меньшей мере, около 500 Н/мм2, как, например, по меньшей мере, около 600 Н/мм2, как, например, по меньшей мере, около 700 Н/мм2. В другом конкретном варианте осуществления абразивное изделие может быть сегментом шлифовального кольца, имеющим прочность на изгиб до разрушения, по меньшей мере, около 500 Н/мм2, как, например, по меньшей мере, около 600 Н/мм2, например, по меньшей мере, около 700 Н/мм2. В другом конкретном варианте осуществления абразивное изделие может быть буровой коронкой, имеющей прочность на изгиб до разрушения, по меньшей мере, около 750 Н/мм2, как, например, по меньшей мере, около 775 Н/мм2, например, по меньшей мере, около 800 Н/мм2. В еще одном конкретном варианте осуществления абразивное изделие может быть режущим полотном, имеющим прочность на изгиб до разрушения, по меньшей мере, около 1400 Н/мм2, как, например, по меньшей мере, около 1600 Н/мм2, например, по меньшей мере, около 1800 Н/мм2.

В другом конкретном варианте осуществления композиция скрепляющего металла может включать металл, выбранный из группы, состоящей из меди, медно-оловянной бронзы, медно-оловянно-цинкового сплава и любого их сочетания. В одном примере медно-оловянная бронза может иметь содержание олова не больше чем около 20%. В другом примере медно-оловянно-цинковый сплав может иметь содержание олова не больше чем около 20% и содержание цинка не более чем около 10%. В еще одном примере композиция скрепляющего металла может также включать титан, серебро, марганец, фосфор, алюминий, магний или любое их сочетание.

В другом конкретном варианте осуществления абразивные частицы могут включать суперабразивные частицы, такие как алмаз. В одном примере абразивные частицы могут находиться в количестве между около 2,0 об.% и 50 об.% абразивного компонента.

В еще одном конкретном варианте осуществления, металлическая матрица может включать металл, выбранный из группы, состоящей из железа, железного сплава, вольфрама, кобальта, никеля, хрома, титана, серебра и любого их сочетания. В одном примере металлическая матрица также может включать какой-либо редкоземельный элемент. Этот редкоземельный элемент может быть в количестве, не превышающем около 3,0 вес.%. В другом примере металлическая матрица может также включать износостойкий компонент, такой как карбид вольфрама.

В другом конкретном варианте осуществления абразивный компонент может иметь пористость между около 25% и 50%. В одном примере скрепляющий металл может в значительной мере заполнять сеть взаимосвязанных полостей, для образования уплотненного абразивного компонента, имеющего относительную плотность, по меньшей мере, около 96%. В другом примере количество скрепляющего металла внутри уплотненного абразивного компонента может находиться в промежутке от около 20 вес.% до около 45 вес.% уплотненного абразивного компонента.

В еще одном варианте осуществления способ образования абразивного изделия может включать формование абразивного компонента путем прессования смеси. Смесь может включать абразивные частицы и металлическую матрицу, и абразивный компонент может иметь взаимосвязанную сеть пор. Способ также может включать размещение скрепляющего металла между абразивным компонентом и несущим элементом и нагревание для плавки скрепляющего металла. Способ, однако, также может включать заливку, по меньшей мере, одной порции скрепляющего металла во взаимосвязанную сеть пор, для формирования уплотненного абразивного компонента, и охлаждение, посредством которого происходит скрепление уплотненного абразивного компонента с несущим элементом. В одном конкретном варианте осуществления формование может включать холодное прессование смеси. В примере холодное прессование может быть осуществлено при давлении от около 50 кН/см2 (500 МПа) до около 250 кН/см2 (2500 МПа). В другом конкретном варианте осуществления заливка происходит путем капиллярного действия.

В еще одном конкретном варианте осуществления нагревание может включать нагревание до температуры процесса, где температура процесса может быть выше точки плавления скрепляющего металла, ниже точки плавления несущего элемента и ниже точки плавления пористого абразивного компонента. В одном примере температура процесса может находиться в пределах от около 900°С до около 1200°С. В другом примере нагревание может осуществляться в восстановительной атмосфере. В еще одном примере нагревание может осуществляться в печи, такой как туннельная печь или печь периодического действия.

Краткое описание чертежей

Специалисты в данной области техники могут лучше понять раскрытие настоящего изобретения и его многочисленные особенности и преимущества при помощи сопутствующих графических материалов.

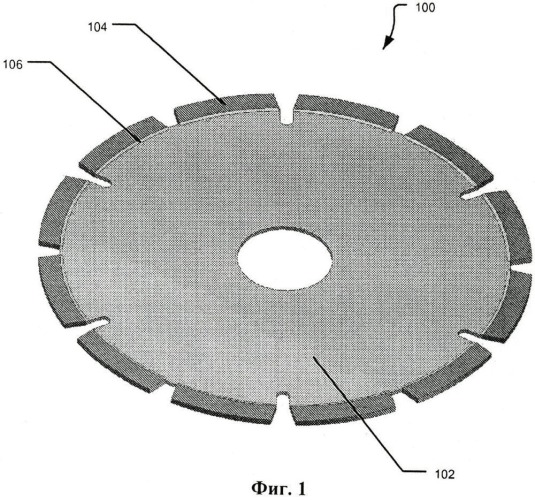

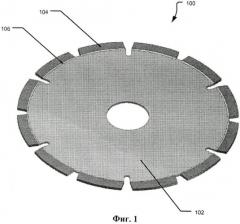

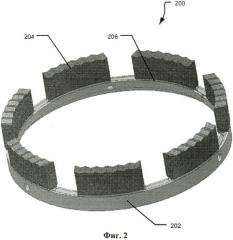

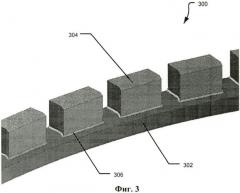

ФИГ.1-3 представляют собой изображения примеров осуществления абразивных инструментов.

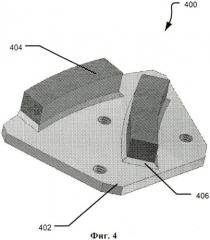

ФИГ.4 представляет собой изображение содержащего абразив сегмента для установки на инструмент.

ФИГ.5 представляет собой схематическое изображение абразивного сегмента до скрепления.

ФИГ.6 представляет собой схематическое изображение абразивного сегмента, скрепленного с несущим элементом.

ФИГ.7 представляет собой фотографию несущего кольцевого сегмента, выполненного припоем.

ФИГ.8 представляет собой фотографию несущего кольцевого сегмента, выполненного скреплением посредством инфильтрации.

ФИГ.9 представляет собой фотографию режущего полотна, выполненного скреплением посредством инфильтрации.

ФИГ.10 представляет собой фотографию буровой коронки, выполненной припоем.

ФИГ.11 представляет собой фотографию буровой коронки, выполненной лазерной сваркой.

ФИГ.12 представляет собой фотографию буровой коронки, выполненной скреплением посредством инфильтрации.

ФИГ.13 и 14 представляют собой изображения элементных карт сегмента несущего кольца.

Использование одного и того же ссылочного обозначения в различных графических материалах означает подобные или идентичные элементы.

Подробное описание изобретения

Согласно одному варианту осуществления изобретения, абразивный инструмент включает несущий элемент и абразивный компонент. Абразивный инструмент может быть режущим инструментом для резки строительных материалов, таким как пила для резки бетона. Или же абразивный инструмент может быть шлифовальным инструментом, например, для шлифовки бетона или огнеупорной глины, или для снятия асфальта. Несущий элемент может быть сплошным металлическим диском, кольцом, кольцевым сегментом или плитой.

Абразивный компонент может включать абразивные частицы, внедренные в металлическую матрицу. Металлическая матрица может иметь сеть взаимосвязанных пор или поры, которые частично или в значительной мере полностью заполнены пропитывающим материалом. Область крепления может быть между несущим элементом и абразивным компонентом и может содержать скрепляющий металл. Скрепляющий металл в области крепления может быть непрерывным с пропитывающим материалом, заполняющим сеть взаимосвязанных пор.

В иллюстративном варианте осуществления абразивный компонент включает абразивные частицы, внедренные в металлическую матрицу, имеющую сеть взаимосвязанных пор. Абразивные частицы могут быть суперабразивными, такими как алмаз или кубический нитрид бора. Абразивные частицы могут иметь размер частицы не менее чем около 400 меш (США), как например не менее чем около 100 меш (США), как например между около 25 и 80 меш (США). В зависимости от применения размер может быть от около 30 до 60 меш (США). Абразивные частицы могут присутствовать в количестве от около 2 об.% до около 50 об.%. Кроме того, количество абразивных частиц может зависеть от применения. Например, абразивный компонент для шлифовального или полировочного инструмента может включать абразивные частицы от около 3,75 до около 50 об.%. В свою очередь, абразивный компонент для режущего инструмента может включать абразивные частицы от около 2 об.% до 6,25 об.%. И, наконец, абразивный компонент для буровой коронки может включать абразивные частицы от около 6,25 об.% до 20 об.%.

Металлическая матрица может включать железо, железный сплав, вольфрам, кобальт, никель, хром, титан, серебро и любое их сочетание. В примере металлическая матрица может включать редкоземельный элемент, такой как церий, лантан и неодим. В другом примере металлическая матрица может включать износоустойчивый компонент, такой как карбид вольфрама. Металлическая матрица может включать частицы отдельных компонентов или частицы предварительно подготовленных сплавов. Частицы могут иметь размер от около 1,0 мкм до около 250 мкм.

В иллюстративном варианте осуществления композиция скрепляющего металла может включать медь, медно-оловянную бронзу, медно-оловянно-цинковый сплав или любые их сочетания. Медно-оловянная бронза может иметь содержание олова не больше чем около 20 вес.%, как, например, не больше чем около 15 вес.%. В свою очередь, медно-оловянно-цинковый сплав может иметь содержание олова не больше чем около 20 вес.%, как, например, не больше чем около 15 вес.% и содержание цинка не более чем около 10 вес.%.

Согласно приведенным здесь вариантам осуществления, область крепления может формировать опознаваемый граничный слой, который имеет отдельную фазу как от лежащего ниже несущего элемента, так и от абразивного компонента. Композиция скрепляющего металла относится к композиции пропитывающего материала тем, что имеет определенную степень сходства элементного состава. Количественно разность элементного весового процента между композицией скрепляющего металла и композицией пропитывающего материала не превышает 20 вес.%. Разность элементного весового процента определяется как абсолютное значение разности весового содержания каждого элемента, содержащегося в композиции скрепляющего металла, по отношению к композиции пропитывающего материала.

Исключительно в качестве примера, в варианте осуществления, имеющем (i) композицию скрепляющего металла, содержащую 85 вес.% Сu, 10 вес.% Sn и 5 вес.% Zn, и (ii) композицию пропитывающего материала, содержащую 82 вес.% Сu, 17 вес.% Sn и 1 вес.% Zn, разность элементного весового процента между композицией скрепляющего металла и композицией пропитывающего материала составляет 5 вес.% для Си, 7 вес.% для Sn и 4 вес.% для Zn. Соответственно, максимальная разность элементного весового процента между композицией скрепляющего металла и композицией пропитывающего материала составляет 7 вес.%.

Другие варианты осуществления имеют более близкие связи состава между композицией скрепляющего металла и композицией пропитывающего материала. Разность элементного весового процента между композицией скрепляющего металла и композицией пропитывающего материала может, например, не превышать 15 вес.%, 10 вес.%, 5 вес.% или может не превышать 2 вес.%. Разность элементного весового процента около нуля представляет случай, когда одна и та же композиция составляет область крепления и пропитывающий материал.

Вышеупомянутые значения элементов могут быть измерены любым подходящим аналитическим способом, включая элементный микроструктурный анализ, и, игнорируя сплавление, которое может иметь место вдоль участков, в которых пропитывающий материал соприкасается с металлической матрицей.

Обращаясь к подробностям процесса, при помощи которого может быть изготовлен абразивный компонент, абразивные частицы могут соединяться с металлической матрицей, чтобы формировать смесь. Металлическая матрица может включать железо, железный сплав, вольфрам, кобальт, никель, хром, титан, серебро или любое их сочетание. В одном варианте осуществления металлическая матрица может включать редкоземельный элемент, такой как церий, лантан и неодим. В другом варианте осуществления металлическая матрица может включать износоустойчивый компонент, такой как карбид вольфрама. Металлическая матрица может включать частицы металла размером от около 1,0 мкм до 250 мкм. Металлическая матрица может включать смесь частиц компонентов металлической матрицы или состоять из частиц предварительно подготовленных сплавов металлической матрицы. В зависимости от применения композиция металлической матрицы может изменяться.

В одном варианте осуществления металлическая матрица может следовать формуле (WC)wWxFeyCrzX(1-w-x-y-z), где 0≤w≤0,8, 0≤х≤0,7, 0≤y≤0,8, 0≤z≤0,05, w+x+y+z≤1, и Х может включать другие металлы, такие как кобальт и никель.

В другом варианте осуществления металлическая матрица может следовать формуле (WC)wWxFeyCrzAgvX(1-v-w-x-y-z)), где 0≤w≤0,5, 0≤x≤0,4, 0≤y≤1,0, 0≤z≤0,05, 0≤v≤0,1, v+w+x+y+z≤1, и X может включать другие металлы, такие как кобальт и никель.

Абразивные частицы могут быть суперабразивными, такими как алмаз, кубический нитрид бора (КНБ) или любым их сочетанием. Абразивные частицы могут быть представлены в количестве от около 2 об.% до около 50 об.%. Кроме того, количество абразивных частиц может зависеть от применения. Например, абразивный компонент для шлифовального или полировального инструмента может включать от около 3,75 до около 50 об.% абразивных частиц. В свою очередь, абразивный компонент для режущего инструмента может включать от около 2 об.% до 6,25 об.% абразивных частиц. Также, абразивный компонент для буровой коронки может включать от около 6,25 об.% до 20 об.% абразивных частиц. Абразивные частицы могут иметь размер частицы менее чем около 400 меш (США), как, например, не менее чем около 100 меш (США), как, например, от около 25 до 80 меш (США). В зависимости от применения размер может быть от около 30 до 60 меш (США).

Смесь металлической матрицы и абразивных частиц может прессоваться, например, холодным прессованием, для формирования пористого абразивного компонента. Например, холодное прессование может осуществляться при давлении от около 50 кН/см2 (500 МПа) до около 250 кН/см2 (2500 МПа). Получающийся в результате пористый абразивный компонент может иметь сеть взаимосвязанных пор. В примере пористый абразивный компонент может иметь пористость от около 25 до 50 об.%.

В одном варианте осуществления заготовка инструмента может быть собрана наложением несущего элемента, скрепляющей заготовки и абразивного компонента. Несущий элемент может иметь форму кольца, кольцевого сегмента, плиты или диска. Несущий элемент может включать поддающиеся тепловой обработке легированные сплавы, такие как 25СrМо4, 75Crl, C60 или подобные стальные сплавы для несущих элементов с тонким поперечным сечением или простую строительную сталь, такую как St 60, или подобную - для толстых несущих элементов. Несущий элемент может иметь предел прочности на разрыв, равный, по меньшей мере, около 600 Н/мм2. Несущий элемент может быть сформирован при помощи различных металлургических способов, известных в данной области техники.

Скрепляющая заготовка может включать скрепляющий металл, имеющий композицию скрепляющего металла. Композиция скрепляющего металла может включать медь, медно-оловянную бронзу, медно-оловянно-цинковый сплав или любое их сочетание. Композиция скрепляющего металла также может включать титан, серебро, марганец, фосфор, алюминий, магний или любое их сочетание. Например, композиция скрепляющего металла может иметь точку плавления от около 900°С до около 1200°С.

В одном варианте осуществления скрепляющая заготовка может быть сформирована холодным прессованием порошка скрепляющего металла. Порошок может включать частицы отдельных компонентов или предварительно сплавленные частицы. Частицы могут иметь размер не более чем около 100 мкм. В другом случае скрепляющая заготовка может быть сформирована другими металлургическими способами, известными в данной области техники.

Заготовка инструмента может быть нагрета до температур выше точки плавления скрепляющего металла, но ниже точки плавления металлической матрицы и несущего элемента. Например, температура может быть от около 900°С и до около 1200°С. Заготовка инструмента может быть нагрета в восстановительной атмосфере. Как правило, восстановительная атмосфера может содержать какое-то количество водорода, чтобы вступать в реакцию с кислородом. Нагревание может производиться в печи, такой как печь периодического действия или туннельная печь.

В одном варианте осуществления, по мере плавления скрепляющего металла, жидкий скрепляющий металл затекает в сеть взаимосвязанных пор абразивного компонента, например при помощи капиллярного действия. Скрепляющий металл может проникать и в значительной мере заполнять сеть взаимосвязанных пор. Получающийся в результате уплотненный абразивный компонент может иметь относительную плотность не менее чем около 96%. Количество скрепляющего металла, которое проникает в абразивный компонент, может составлять от около 20 вес.% до 45 вес.% уплотненного абразивного компонента. Часть скрепляющего металла может оставаться между абразивным компонентом и несущим элементом, так что между несущим элементом и абразивным компонентом формируется область крепления, состоящая в значительной мере из скрепляющего металла. Область крепления может быть опознаваемой областью, отличной от несущего элемента и абразивного компонента. Область крепления может включать, по меньшей мере, около 90 вес.% скрепляющего металла, как, например, по меньшей мере, около 95 вес.% скрепляющего металла, как, например, по меньшей мере, около 98 вес.% скрепляющего металла. Скрепляющий металл может быть непрерывным на протяжении области крепления и уплотненного абразивного компонента.

ФИГ.1 представляет собой изображение дискового ножа 100. Дисковый нож 100 содержит несущий элемент 102 в форме диска и множество абразивных компонентов 104, присоединенных к несущему элементу 102. Область 106 крепления может быть между несущим элементом 102 и абразивными компонентами 104.

ФИГ.2 представляет собой изображение колонкового бурового инструмента 200. Колонковый буровой инструмент включает кольцеобразный несущий элемент 202 и множество абразивных компонентов 204, присоединенных к несущему элементу 202. Область 206 крепления может находиться между несущим элементом 202 и абразивными компонентами 204.

ФИГ.3 представляет собой изображение сегмента 300 шлифовального кольца. Инструмент включает несущий элемент 302, имеющий форму кольцевого сегмента, который может быть присоединен, например, болтами, к опорному кольцу, и множество абразивных компонентов 304, присоединенных к несущему элементу 302. Область 306 крепления может находиться между несущим элементом 302 и абразивными компонентами 304.

ФИГ.4 представляет собой изображение содержащего абразив сегмента 400. Содержащий абразив сегмент может быть присоединен к инструменту, например, болтами. Содержащий абразив сегмент включает несущий элемент 402 и множество абразивных компонентов 404, присоединенных к несущему элементу 402. Область 406 крепления может находиться между несущим элементом 402 и абразивными компонентами 404.

ФИГ.5 представляет собой изображение образца абразивного компонента 500. Абразивный компонент включает частицы 502 металлической матрицы и абразивные частицы 504. Между частицами 502 металлической матрицы абразивный компонент 500 включает сеть взаимосвязанных пор 506.

ФИГ.6 представляет собой изображение примера абразивного инструмента 600. Абразивный инструмент 600 включает уплотненный абразивный компонент 602, прикрепленный к несущему элементу 604. Уплотненный абразивный компонент включает частицы 606 металлической матрицы и абразивные частицы 608. В уплотненном абразивном компоненте 602 скрепляющий металл 610 проник в сеть взаимосвязанных пор и заполнил пространство между частицами 606 металлической матрицы. Кроме того, инструмент 600 включает зону 612 крепления, состоящую, главным образом, из скрепляющего металла 614. Скрепляющий металл 614 зоны 612 крепления неотделим от скрепляющего металла 610 уплотненного абразивного компонента 602.

Примеры

Пример 1

Например, Образец 1, сегмент шлифовального кольца, выполняется следующим образом. Стандартный абразивный компонент припаивается к сегменту несущего кольца. Стандартный абразивный компонент формуется холодным прессованием смеси 2,13 вес.% алмазных абразивных частиц и 67,3 вес.% металлической композиции. Алмазные абразивные частицы представляют собой пыль ISD 1600, имеющую размер частицы от 30 меш (США) до 50 меш (США). Металлическая композиция включает 40,0 вес.% карбида вольфрама, 59,0 вес.% металлического вольфрама и 1,0 вес.% хрома. Абразивный компонент насыщается пропитывающим материалом на основе меди. Полностью уплотненный пропитанный абразивный компонент затем припаивается к сегменту несущего кольца при помощи припоя Degussa 4900. Образец 1 показан на ФИГ.7.

Образец 2 выполняется инфильтрационным креплением абразивного компонента к сегменту несущего кольца. Абразивный компонент формуется холодным прессованием смеси 2,13 вес.% алмазных абразивных частиц и 67,3 вес.% металлической композиции. Алмазные абразивные частицы представляют собой пыль ISD 1600, имеющую размер частицы от 30 меш (США) до 50 меш (США). Металлическая композиция включает 40 вес.% карбида вольфрама, 59 вес.% металлического вольфрама и 1 вес.% хрома. Абразивный компонент, несущее кольцо и заготовка из скрепляющего металла помещаются в печь, чтобы расплавить скрепляющий металл. Скрепляющий металл на основе меди проникает в абразивный компонент, образуя уплотненный абразивный компонент, скрепленный с сегментом несущего кольца. Образец 2 представлен на ФИГ.8.

Прочность на изгиб до разрушения для Образца 1 и Образца 2 определяется путем измерения вращающего момента, необходимого для удаления абразивного компонента с сегмента несущего кольца. Разрушительное испытание на прочность проводится с использованием испытательной процедуры, описанной в части 6.2.4.2 Европейского стандарта EN 13236:2001 «Требования безопасности для суперабразивов». Прочность на изгиб до разрушения Образца 1 составляет 350 Н/мм2. Прочность на изгиб до разрушения Образца 2 превышает 600 Н/мм2.

Дополнительно на Образце 2 производится элементное картографирование. Поперечные сечения области крепления и пропитанного абразивного компонента полируются и подвергаются элементному картографированию при помощи сканирования электронным микроскопом (СЭМ). В каждой области отображается количество Fe, Сu и W. ФИГ.13 представляет собой изображение элементной карты области крепления. Абразивный компонент 1302 прикрепляется к несущему элементу 1304 скрепляющим слоем Сu 1306. ФИГ.14 представляет собой изображение элементной карты абразивного компонента. Элементная карта показывает, что композиция пропитывающего материала в абразивном компоненте является, главным образом, Сu с около 2 вес.% Fe.

Пример 2

Например, Образец 3 представляет собой режущее полотно, выполненное прямым спеканием абразивного компонента со стальным несущим элементом. Абразивный компонент включает 1,25 вес.% алмазных абразивных частиц, 59,3 вес.% меди, 6,6 вес.% Sn, 3,6 вес.% никеля и 29,2 вес.% железа. Алмазные абразивные частицы представляют собой порошок SDB45+, имеющий размер частицы в промежутке от 40 меш (США) до 60 меш (США).

Образец 4 представляет собой режущее полотно, выполненное лазерной сваркой абразивного компонента со стальным несущим элементом. Абразивный компонент включает 1,25 вес.% алмазных абразивных частиц, 44,0 вес.% меди, 38,1 вес.% железа, 7,9 вес.% олова, 6,0 вес.% латуни, 2,8 вес.% не содержащей алмазов подложки. Алмазные абразивные частицы представляют собой порошок SDB45+, имеющий размер частицы в промежутке от 40 меш (США) до 60 меш (США). Не содержащая алмазов подложка включает 47,9 вес.% бронзы, 13,0 вес.% никеля и 39,0 вес.% железа.

Образец 5 представляет собой режущее полотно, выполненное инфильтрационным скреплением абразивного компонента со стальным несущим элементом. Абразивный компонент формуется холодным прессованием смеси, содержащей 1,25 вес.% алмазных абразивных частиц и 74,4 вес.% металлической композиции. Алмазные абразивные частицы представляют собой порошок SDB45+, имеющий размер частицы в промежутке от 40 меш (США) до 60 меш (США), Металлическая композиция включает 80,0 вес.% железа, 7,5 вес.% никеля и 12,5 вес.% бронзы. Абразивный компонент, несущее кольцо и заготовка скрепляющего металла размещаются в печи, чтобы растопить скрепляющий металл. Скрепляющий металл на основе меди проникает в абразивный компонент, формируя уплотненный абразивный компонент, скрепленный с несущим диском. Образец 5 показан на ФИГ.9.

Прочность на изгиб до разрушения определяется путем измерения вращающего момента, необходимого для удаления абразивного компонента со стального несущего элемента. Испытание повторяется некоторое количество раз для каждого из Образцов 3-5, как показано в Таблице 1. Разрушительное испытание на прочность проводится с использованием правил испытаний, описанных в части 6.2.4.2 Европейского стандарта EN 13236:2001 «Требования безопасности для суперабразивов».

| Таблица 1 | |||

| Прочность на изгиб до разрушения (Предел - Н/мм2) | Прямое спекание (Количество) | Лазерная сварка (Количество) | Инфильтрационное скрепление (Количество) |

| 800-1000 | 8 | 0 | 0 |

| 1001-1200 | 0 | 0 | 0 |

| 1201-1400 | 0 | 2 | 0 |

| 1401-1600 | 0 | 7 | 2 |

| 1601-1800 | 0 | 0 | 4 |

| 1801-2000 | 0 | 0 | 1 |

| 2001-2200 | 0 | 0 | 5 |

Пример 3

Образец 6 представляет собой буровую коронку, выполненную пайкой спеченного абразивного компонента с несущим кольцом. Абразивный компонент включает 2,43 вес.% абразивных алмазных частиц, 32,7 вес.% железа, 5,4 вес.% серебра, 2 вес.% меди, 57,5 вес.% кобальта и не содержащую алмазов подложку на основе железа. Алмазные абразивные частицы представляют собой порошок ISD 1700, имеющий размер частицы в промежутке от 40 меш (США) до 50 меш (США). Образец 6 показан на ФИГ.10.

Образец 7 представляет собой буровую коронку, выполненную лазерной сваркой спеченного абразивного компонента с несущим кольцом. Абразивный компонент включает 2,43 вес.% абразивных алмазных частиц, 32,7 вес, % железа, 5,4 вес.% серебра, 2 вес.% меди, 57,5 вес.% кобальта и не содержащую алмазов подложку на основе железа. Алмазные абразивные частицы представляют собой порошок ISD 1700, имеющий размер частицы в промежутке от 40 меш (США) до 50 меш (США). Образец 7 показан на ФИГ.11.

Образец 8 представляет собой буровую коронку, выполненную инфильтрационным скреплением спеченного абразивного компонента с несущим кольцом. Абразивный компонент сформован холодным прессованием смеси, включающей 2,43 вес.% алмазных абразивных частиц и 60,7 вес.% металлической композиции. Металлическая композиция включает 99,0 вес.% вольфрама и 1,0 вес.% хрома. Абразивный компонент, несущее кольцо и заготовка скрепляющего металла размещаются в печи, чтобы растопить скрепляющий металл. Скрепляющий металл проникает в абразивный компонент, формируя уплотненный абразивный компонент, скрепленный с несущим кольцом. Образец 8 показан на ФИГ.12.

Прочность на изгиб до разрушения определяется путем измерения вращающего момента, необходимого для удаления абразивного компонента с несущего кольца. Испытание повторяется некоторое количество раз для каждого из Образцов 6-8, как показано в Таблице 2. Разрушительное испытание на прочность проводится с использованием правил испытаний, определенных в части 6.2.4.2 Европейского стандарта EN 13236:2001 «Требования безопасности для суперабразивов».

| Таблица 2 | |||

| Количество сегментов | Образец 6 Прочность на изгиб до разрушения | Образец 7 Прочность на изгиб до разрушения | Образец 8 Прочность на изгиб до разрушения |

| Н/мм2 | Н/мм2 | Н/мм2 | |

| 1 | 542 | 733 | 806 |

| 2 | 542 | 733 | 806 |

| 3 | 542 | 670 | 989 |

| 4 | 542 | 765 | 806 |

| 5 | 542 | 702 | 702 |

| 6 | 542 | 765 | 963 |

| Среднее | 542 | 728 | 845 |

Таблица 3 показывает сравнение прочности на изгиб до разрушения с шириной посадки. Ширина посадки - это толщина несущего элемента. Например, ширина посадки для буровой коронки - это ширина стальной трубы, к которой крепится абразивный компонент. Скрепленные способом инфильтрации несущие элементы достигают прочности на изгиб до разрушения подобной или больше той прочности на изгиб до разрушения, которая была ранее достижима лишь при помощи лазерной сварки. Нормализованную по ширине прочность на изгиб до разрушения сравнения можно определить формованием инструмента, имеющего толщину посадки 2 мм, и измеряя прочность на изгиб до разрушения, как описывалось ранее. Нормализованная по ширине прочность на изгиб до разрушения для композиции, скрепленной инфильтрацией, более чем около 800 Н/мм2.

| Таблица 3 | |||

| Ширина посадки (толщина) Е | Пайка | Прямое спекание | Инфильтрационное скрепление |

| (мм) | Прочность на изгиб до разрушения (Н/мм2) | ||

| 1 | ≥600 | ≥800 | ≥1200 |

| 1,5 | ≥550 | ≥700 | ≥1000 |

| 1,8 | ≥500 | ≥650 | ≥900 |

| 2 | ≥450 | ≥600 | ≥800 |

| 2,5 | ≥450 | Недоступно | ≥750 |

| 5 | ≥400 | Недоступно | ≥700 |

| 10 | ≥350 | Недоступно | ≥600 |

1. Абразивное изделие, содержащее:несущий элемент;абразивный компонент, который включает абразивные частицы, скрепленные с металлической матрицей, при этом абразивный компонент включает взаимосвязанную сеть пор, в значительной мере заполненных пропитывающим материалом, имеющим композицию пропитывающего материала, содержащую, по меньшей мере, один металлический элемент; иобласть крепления между абразивным компонентом и несущим элементом, которая содержит скрепляющий металл, имеющий композицию скрепляющего металла, содержащую, по меньшей мере, один металлический элемент, при этом область крепления является областью, отличной от несущего элемента, и является отдельной фазой от несущего элемента, при этом разность элементного весового процента между композицией скрепляющего металла и композицией пропитывающего материала не превышает 20 вес.%, причем разность элементного весового процента представляет собой абсолютное значение разности весового содержания каждого элемента, содержащегося в композиции скрепляющего металла, по отношению к композиции пропитывающего материала.

2. Абразивное изделие, содержащ