Способ изготовления снабженной с двух сторон защитным слоем сердцевинной структуры, а также сердцевинная структура

Иллюстрации

Показать всеИзобретение относится к многослойным конструктивным элементам и касается способа изготовления сердцевинной структуры. Сердцевинная структура содержит снабженную с двух сторон защитными слоями гофрированную ячеистую сердцевину. Сердцевина имеет проходящие параллельно защитным слоям дренажные каналы. Сначала в гофрированную ячеистую сердцевину, по меньшей мере, фрагментарно вводится сердцевинный заполнитель, для придания этой сердцевине достаточной стабильности для последующего процесса сшивания. Затем еще не пропитанные отверждаемым полимерным материалом защитные слои укладываются на гофрированную ячеистую сердцевину и сшиваются с ней вдоль линий основания и/или вдоль линий вершины, по меньшей мере, частично, посредством швейной нити. Затем осуществляется пропитывание всей конструкции отверждаемым полимерным материалом и отверждение с использованием давления и/или температуры. Сердцевинный заполнитель по окончании осуществления способа, посредством растворения и вымывания наружу или выплавления, может быть снова полностью удален из гофрированной ячеистой сердцевины. Изобретение обеспечивает необходимую прочность структуры и отслаивание защитных слоев. 2 н. и 10 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу изготовления сердцевинной структуры, содержащей снабженную с двух сторон защитными слоями гофрированную ячеистую сердцевину, причем гофрированная ячеистая сердцевина имеет множество проходящих параллельно защитным слоям дренажных каналов.

Конструктивные элементы, которые выполнены по типу «сандвич-конструкций» или в виде сердцевинных структур, имеют очень высокую механическую прочность при одновременном небольшом весе. Поэтому такого рода многослойные пластины используются, к примеру, для внутренней обивки пассажирских кабин или в качестве плит на напольном каркасе в пассажирских самолетах. Многослойные пластины образуются, к примеру, посредством сотовидной сердцевины, на которую с двух сторон нанесены защитные слои. Многослойные конструктивные элементы, имеющие сотовидную сердцевину, в частности, ввиду отсутствия, вследствие наличия закрытой ячеистой структуры, дренажных свойств не пригодны для использования в конструкциях большого габарита. Вспомогательным средством может являться использование так называемых гофрированных ячеистых структур, которые имеют большое количество проходящих параллельно друг другу сквозных каналов и которые, поэтому, оказываются в состоянии снова выводить наружу пропитавший гофрированную ячеистую структуру или образовавшийся конденсат.

Проблема, которая присуща обоим вариантам выполнения многослойной конструкции, - это их небольшой запас прочности. Под этим понимается опасность в отношении того, что защитные слои в определенных условиях нагружения могут, по меньшей мере, фрагментарно отслаиваться от сердцевинной структуры, и этот процесс отслаивания при стойком нагружении демонстрирует, к тому же, склонность к постоянному нарастанию. За счет такого рода отслаивания резко ухудшается структурная прочность сердцевинной структуры, что, как правило, приводит к внезапным отказам соответствующего конструктивного элемента. Это упомянутое последним обстоятельство является решающим основанием для того, чтобы идеальные, применительно к их механическим свойствам, многослойные конструктивные элементы с гофрированными ячеистыми структурами, причем в связи с этим следует упомянуть, в частности, и благоприятное соотношение прочности и веса, в настоящее время в существенных объемах не находили применения в первичной структуре тяжелых самолетов.

Задачей изобретения является, поэтому, создание способа изготовления сердцевинной структуры с дренажной гофрированной ячеистой сердцевиной, в которой исключено, в частности, прогрессирующее отслаивание защитных слоев.

Эта задача в соответствии с изобретением решается посредством способа с признаками п.1 формулы изобретения, а также посредством сердцевинной структуры со снабженной с обеих сторон защитными слоями гофрированной ячеистой структурой в соответствии с п.12 формулы изобретения. Предпочтительные варианты выполнения изобретения раскрыты в зависимых пунктах формулы изобретения.

Способ в соответствии с изобретением содержит следующие этапы:

a) по меньшей мере, фрагментарное введение сердцевинного заполнителя, по меньшей мере, в одну гофрированную ячеистую сердцевину,

b) расположение нижнего и верхнего сухих защитных слоев на гофрированной ячеистой сердцевине,

c) по меньшей мере, фрагментарное механическое присоединение защитных слоев к гофрированной ячеистой сердцевине,

d) инъекция отверждаемого полимерного материала в защитные слои,

e) отверждение всей сердцевинной структуры, с применением давления и/или температуры,

f) удаление сердцевинного заполнителя.

Вследствие произведенного на этапе с) способа механического присоединения двух защитных слоев к гофрированной ячеистой сердцевине надежно исключено, в частности, прогрессирующее фрагментарное отслаивание защитных слоев во всех встречающихся рабочих режимах самолета. Вследствие этого, изготовленная посредством способа в соответствии с изобретением сердцевинная структура с гофрированной ячеистой сердцевиной впервые полностью пригодна для использования в первичной структуре самолета.

В ходе осуществления способа в соответствии с изобретением сначала на этапе а) способа сердцевинный заполнитель, по меньшей мере, фрагментарно вводится, по меньшей мере, в одну гофрированную ячеистую сердцевину более поздней сердцевинной структуры. Введение сердцевинного заполнителя имеет целью механическую стабилизацию гофрированной ячеистой сердцевины для осуществляемого позднее механического присоединения защитных слоев к сердцевинной структуре. Под сердцевинным заполнителем понимается отверждаемый материал, который после изготовления сердцевинной структуры посредством подходящего растворителя или посредством применения температуры снова без остатка может быть удален из нее. В качестве сердцевинного заполнителя может использоваться, к примеру, материал AquaCore®, который растворим в воде и тем самым без остатка может быть вымыт из внутреннего пространства сердцевинной структуры. В альтернативном варианте выполнения в качестве сердцевинного заполнителя могут использоваться также низкоплавкий воск или металлические сплавы.

На последующем этапе b) способа нижний и верхний, соответственно, «сухие» защитные слои размещаются на гофрированной ячеистой сердцевине. Защитные слои образованы посредством известных армирующих волокнистых структур, к примеру, тканей из углеродного волокна или нетканого материала из углеродного волокна, причем термин «сухой» указывает на еще не произведенную инъекцию отверждаемого полимерного материала, к примеру, эпоксидной смолы, полиэфирной смолы, фенолоформальдегидной смолы или смолы BMI. В противоположность этому, гофрированная ячеистая сердцевина образована посредством армирующей волокнистой структуры, которая уже пропитана отвержденным полимерным материалом. Подходящим материалом для гофрированной ячеистой сердцевины является, к примеру, так называемая бумага из номекса (Nomex®-Papier) или пропитанная эпоксидной смолой и затем отвержденная армирующая структура из углеродных волокон.

На этой стадии далее происходит приведение изготавливаемого конструктивного элемента сердцевинной структуры в соответствие с заданной геометрией.

На этапе с) способа осуществляется механическое присоединение защитных слоев к гофрированной ячеистой сердцевине. Тем самым, в сравнении с обычным до настоящего времени, чисто адгезивным присоединением, достигается значительно более высокая степень надежности в отношении фрагментарно прогрессирующего отслоения защитных слоев от гофрированной ячеистой сердцевины. Изготовленные в соответствии с изобретением сердцевинные структуры обладают таким образом высокой степенью надежности, которая допускает беспроблемное использование и в первичной структуре тяжелых пассажирских самолетов. В дополнение, по меньшей мере, частично может быть предусмотрено дополнительное склеивание гофрированной ячеистой сердцевины, по меньшей мере, с одним из двух защитных слоев. Механическое присоединение нижнего и верхнего защитных слоев может производиться одновременно или последовательно.

На последующем этапе d) способа производится инъекция подходящего отверждаемого полимерного материала в оба защитных слоя. Для достижения максимально полного и равномерного пропитывания обоих защитных слоев с предотвращением образования воздушных пузырей и других нежелательных полостей может являться необходимым покрывать всю конструкцию пленкой, по меньшей мере фрагментарно, и интенсифицировать процесс инъекции посредством использования вакуума.

На последующем этапе е) способа производится отверждение изготовленной сердцевинной структуры с использованием давления и/или температуры, причем этот этап процесса производится, к примеру, в печи или в автоклаве.

На последующем этапе f) способа сердцевинный заполнитель удаляется из сердцевинной структуры. Удаление сердцевинного заполнителя без остатка может осуществляться в зависимости от конкретно используемого материала, к примеру, посредством вымывания или выплавления.

В соответствии с предпочтительным вариантом выполнения способа сердцевинной структуре посредством, по меньшей мере, одного подходящего инструмента перед механическим присоединением защитных слоев придается геометрия, отличная от плоской формы. Тем самым, в соответствии со способом могут изготавливаться, к примеру, однократно (цилиндрически) или двукратно (сферически) изогнутые сегменты обшивки для изготовления секций фюзеляжа самолетов. Секция фюзеляжа изготавливается посредством соединения со стороны периферии некоторого количества такого рода сегментов обшивки, соответственно, с образованием продольных швов. В предпочтительном варианте при этом используются, по меньшей мере, четыре сегмента обшивки.

В соответствии с другим предпочтительным вариантом выполнения способа производится механическое присоединение защитных слоев к гофрированной ячеистой сердцевине посредством сшивания. Тем самым, простыми средствами достигается прочное механическое соединение между защитными слоями и гофрированной ячеистой сердцевиной. В сшивании по всей поверхности, как правило, нет необходимости. Чтобы, по меньшей мере, фрагментарно надежно предотвратить прогрессирующий процесс отслаивания, достаточно, как правило, по меньшей мере, фрагментарного сшивания. В качестве «швейной нити» предпочтительно используется ровница из того же материала, который применяется и для защитных слоев. В случае, когда защитные слои образованы, к примеру, посредством ткани из углеродного волокна или нетканого материала из углеродного волокна, в качестве швейной нити предпочтительно используется, по меньшей мере, одна ровница из углеродного волокна или лента из углеродного волокна. В принципе, в качестве швейной нити может, однако, использоваться любое достаточно прочное на растяжение синтетическое волокно или любая синтетическая нить, или любое натуральное волокно. К примеру, в качестве швейных нитей может использоваться ровница из углеродного волокна, полиэфирные нити, арамидные нити (Aramid®-Fäden) или конопляные нити. Так как швейная нить пронизывает защитные слои и гофрированную ячеистую сердцевину, то за счет последующей инъекции отверждаемого полимерного материала в защитные слои сохраняется соответствующее положение швейной нити.

В соответствии со следующим предпочтительным вариантом выполнения способа, по меньшей мере, один защитный слой, по меньшей мере, фрагментарно склеивается с гофрированной ячеистой сердцевиной. Таким образом может быть получен дополнительный запас прочности в отношении отслаиваний. Сверх того, улучшается фиксация положения швейной нити.

Предпочтительным является то, что сшивание и/или склеивание осуществляется, в основном, вдоль линий основания и/или линий вершин гофрированной ячеистой сердцевины. Таким образом облегчается позиционирование использованной для сшивания швейной головки. Регулировка положения швейной головки может осуществляться, к примеру, посредством повышенной в зоне линий вершины и/или линий основания электропроводимости. Этому локальному повышению электропроводимости может способствовать, к примеру, покрытие растворимой пастой для повышения проводимости, которая перед началом процесса инъекции смолы без остатка удаляется и которая, к примеру, делает возможным индуктивное проведение швейной головки вдоль линий основания и линий вершины гофрированной ячеистой сердцевины. Расположение каналов предпочтительно может быть также учтено в системе компьютерного числового программного управления (система ЧПУ), посредством которого швейная головка проводится тогда с использованием компьютерного управления.

Сквозные дренажные каналы гофрированной ячеистой сердцевины во время осуществления процесса сшивания, по меньшей мере, фрагментарно заполнены сердцевинным заполнителем для механической стабилизации. Выполненная с возможностью свободного позиционирования в пространстве швейная головка служит для проведения иглы и швейной нити. В качестве иглы используется предпочтительно круглая игла, чтобы иметь возможность осуществлять процесс сшивания с одной стороны гофрированной ячеистой сердцевины. При помощи иглы производится, к примеру, проникновение в гофрированную ячеистую сердцевину в зоне линий вершины или линий основания и, по меньшей мере, в один защитный слой. За счет дополнительного связывания самой швейной нити посредством петлеобразования прочность нити может повышаться и далее. В принципе, оба защитных слоя в процессе сшивания могут присоединяться к гофрированной ячеистой сердцевине. В альтернативном варианте выполнения сперва осуществляется сшивание верхнего защитного слоя, а после поворота сердцевинной структуры сшивание нижнего защитного слоя с гофрированной ячеистой сердцевиной. В случае необходимости, перед процессом сшивания для фиксации положения защитных слоев и/или гофрированной ячеистой сердцевины относительно друг друга может потребоваться предусмотреть дополнительные крепежные средства (иглы, точки склеивания, клейкие ленты и проч.).

Предпочтительно, гофрированная ячеистая сердцевина в зоне линий основания и/или линий вершин, по меньшей мере, частично имеет фланцы, причем фланцы сшиты с защитными слоями. Тем самым образуется большая контактная поверхность между гофрированной ячеистой сердцевиной и защитными слоями и, вследствие этого, повышенная нагрузочная способность. Сверх того, посредством расположенного предпочтительно с обеих сторон фланца возможно пропустить шов с обеих сторон линий вершины и/или линий основания. Фланцы в предпочтительном варианте образуются одновременно посредством двухстороннего «сгибания» и проходят с обеих сторон горизонтально к линиям вершины или к линиям основания гофрированной ячеистой сердцевины, соответственно, параллельно нижнему или верхнему защитному слою. Для предотвращения коробления складок может быть необходимым частично снабжать фланцы, в случае гофрированной ячеистой сердцевины с проходящими трапецеидально, зигзагообразно или синусоидально линиями вершины и линиями основания или сквозными каналами, большим количеством расположенных на равномерном расстоянии друг от друга надрезов. Надрезы, в случае зигзагообразно или трапецеидально проходящих каналов, в частности, в зоне критических точек линий основания и линий вершин (изменение направления соответствующих линий), необходимо поместить во фланцах.

В предпочтительном варианте выполнения способа сердцевинной структуре придается, в основном, геометрия в форме сегмента обшивки.

Секция фюзеляжа в сборе образуется в таком случае посредством соединения нескольких, в частности, по меньшей мере, четырех таких сегментов обшивки, с образованием проходящих в продольном направлении продольных швов.

В соответствии с предпочтительным вариантом выполнения изобретения сердцевинной структуре придается, в основном, геометрия полого цилиндра. Таким образом становится возможным изготавливать секцию фюзеляжа в сборе в блочной конструкции с сердцевинной структурой в соответствии с изобретением с гофрированной ячеистой сердцевиной, так что можно отказаться от увеличивающих вес продольных швов, образующихся при сборке секции фюзеляжа из нескольких сегментов обшивки.

Сердцевинная структура в соответствии с изобретением содержит снабженную с двух сторон защитными слоями гофрированную ячеистую сердцевину, которая имеет проходящие параллельно защитным слоям дренажные каналы.

Благодаря тому, что защитные слои в зоне линий вершины и/или линий основания, по меньшей мере, частично, механически соединены, в частности сшиты с гофрированной ячеистой сердцевиной, выявляется высокая степень прочности собранного с сердцевинной структурой в соответствии с изобретением конструктивного элемента. В частности, предотвращаются прогрессирующие отслоения защитных слоев от гофрированной ячеистой сердцевины, так что сердцевинная структура без ограничений подходит для использования в первичной структуре тяжелого самолета.

Изобретение поясняется чертежами, на которых представлено следующее:

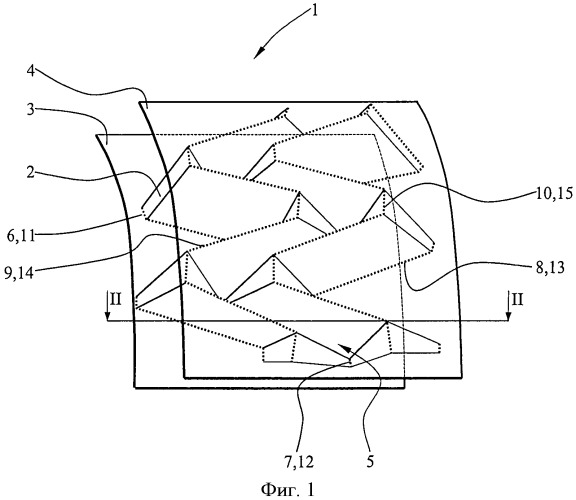

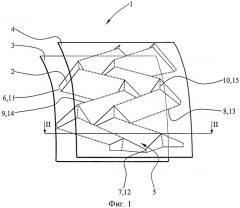

фиг.1 - вид в перспективе образованного посредством прошитой сердцевинной структуры сегмента обшивки для секции фюзеляжа самолета;

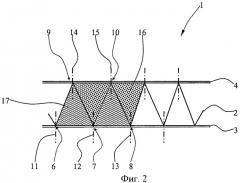

фиг.2 - разрез сердцевинной структуры в соответствии с фиг.1 с введенным сердцевинным заполнителем и символизированным ходом процесса сшивания;

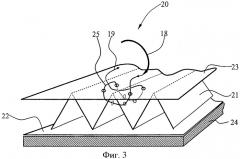

фиг.3 - принципиальное изображение процесса сшивания посредством круглой иглы;

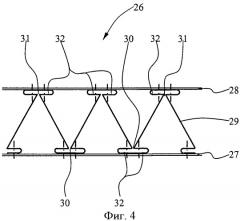

фиг.4 - предпочтительный вариант выполнения гофрированной ячеистой сердцевины с отогнутыми фланцами.

Фиг.1 демонстрирует в перспективном изображении образованный посредством прошитой по способу в соответствии с изобретением сердцевинной структуры сегмент обшивки для изготовления секции фюзеляжа самолета.

Сердцевинная структура 1 сформирована, в частности, посредством гофрированной ячеистой сердцевины 2, на которую нанесены нижний и верхний защитные слои 3, 4. Гофрированная ячеистая сердцевина 2 имеет большое количество сквозных дренажных каналов, которые выполнены, соответственно, соразмерно зигзагообразно проходящему каналу 5. Гофрированная ячеистая сердцевина 2 по направлению вниз ограничена тремя линиями 6-8 основания, в то время как две линии 9, 10 вершины ограничивают гофрированную ячеистую сердцевину 2 по направлению вверх. Как линии 6-8 основания, так и линии 9, 10 вершины проходят в зигзагообразных повторяющихся элементах, однако, могут проходить также, к примеру, и трапецеидально, практически прямоугольно или синусоидально. Гофрированная ячеистая сердцевина 2 продолжается далее во всех направлениях чертежа. Сердцевинная структура 1 в варианте выполнения изобретения на фиг.1 имеет приблизительно однократно изогнутую (по типу полого цилиндра) пространственную форму, однако, может быть выполнена и двукратно (сферически) изогнутой или может быть выполнена в виде ровной пластины.

Защитные слои 3, 4 образованы, к примеру, посредством ткани из углеродного волокна или нетканого материала из углеродного волокна и пропитаны эпоксидной смолой. Гофрированная ячеистая сердцевина 2 образована предпочтительно посредством бумаги из номекса (Nomex®-Papier), однако, к примеру, может быть изготовлена и посредством любой армирующей структуры из углеродного волокна (ткань, нетканый материал), пропитанной отверждаемым термореактивным полимерным материалом, таким как эпоксидная смола, полиэфирная смола, фенолоформальдегидная смола или смола BMI. Посредством способа в соответствии с изобретением оба защитных слоя 3, 4 вдоль линий 6-8 основания, а также вдоль линий 9, 10 вершины сшиты с гофрированной ячеистой сердцевиной, что наглядно продемонстрировано посредством штрихпунктирных линий. Гофрированная ячеистая сердцевина 2 с целью образования представленной пространственной структуры сложена в противоположных направлениях, соответственно, вдоль линий 6-10 основания и вершины. Тем самым образуются три шва 11-13 основания и два шва 14 и 15 вершины в зоне линий 6-10 основания и вершины. В предпочтительном варианте для швейных нитей должен использоваться тот же материал, который служит и в качестве армирующего волокна внутри защитных слоев 3, 4 и гофрированной ячеистой сердцевины 2. Таким образом достигается хорошее закрепление швейной нити в смоляной матрице защитных слоев 3,4.

Вследствие сшивания защитных слоев 3, 4 с гофрированной ячеистой сердцевиной 2, прогрессирующее отслаивание защитных слоев 3, 4 от гофрированной ячеистой сердцевины 2, которое может иметь место в случае чисто клеевого соединения, практически исключено. Линии 6-8 основания и линии 9, 10 вершины не должны быть насквозь сшиты с гофрированной ячеистой сердцевиной 2. Как правило, точечного сшивания с равномерным квадратным клеточным шагом, к примеру, в 10 см по всей поверхности сердцевинной структуры 1 достаточно для того, чтобы надежно противостоять опасности фрагментарного отслаивания защитных слоев 3, 4 от гофрированной ячеистой сердцевины 2. Таким образом, сердцевинная структура 1 может безоговорочно рассматриваться как составной элемент структуры, к примеру, как сегмент обшивки для формирования секции фюзеляжа тяжелого самолета.

На основании фиг.2, которая демонстрирует схематичный разрез изображенной в удлиненном виде сердцевинной структуры в соответствии с фиг.1 с уже частично введенным сердцевинным заполнителем, процесс осуществления способа представлен более детально.

На первом этапе а) способа в каналы гофрированной ячеистой сердцевины 2 вводится сердцевинный заполнитель 16, 17. Под сердцевинным заполнителем 16, 17 понимается отверждаемый материал, который после изготовления сердцевинной структуры 1, снова может удаляться из нее без остатка. В качестве сердцевинного заполнителя 16, 17 может служить, к примеру, материал AquaCore®, который посредством обычной воды в качестве растворителя снова может быть вымыт из гофрированной ячеистой сердцевины 2. Вследствие этого, в сердцевинной структуре не остается никаких увеличивающих вес компонентов.

На последующем этапе b) способа вначале еще «сухой» нижний и верхний защитные слои 3, 4 позиционируются на гофрированной ячеистой сердцевине 2, то есть еще не сшиваются. Термин «сухой» подразумевает в данном контексте то, что армирующая волокнистая структура защитных слоев 3, 4, под которой подразумевается, к примеру, ткань из углеродного волокна или нетканый материал из углеродного волокна, еще не пропитана отверждаемым полимерным материалом. На данной стадии способа - пока сердцевинный заполнитель 16, 17 еще полностью не отвержден - изготавливаемой сердцевинной структуре 1 может быть придана отличная от представленной плоской формы предварительно заданная геометрия, с которой уже с точки зрения изготовления снова согласована пространственная форма гофрированной ячеистой сердцевины 2. Это может осуществляться, к примеру, посредством опорного стола соответствующей формы и/или посредством соответствующей заданной геометрии прижимной пластины для формирования или механического поддержания структуры гофрированной ячеистой сердцевины 2. Наличие сердцевинного заполнителя 16, 17 гарантирует, что на последующем этапе механического присоединения защитных слоев 3, 4 к гофрированной ячеистой сердцевине 2 не может происходить никакой неопределенной деформации гофрированной ячеистой сердцевины 2.

После того как сердцевинный заполнитель 16, 17 полностью затвердел в гофрированной ячеистой сердцевине, на этапе с) способа производится, по меньшей мере, фрагментарное механическое присоединение защитных слоев 3, 4 к гофрированной ячеистой сердцевине 2, которое в предпочтительном варианте осуществляется посредством обычного сшивания вышеупомянутых компонентов. Сшивание производится, к примеру, посредством не изображенной, выполненной с возможностью свободного позиционирования в пространстве, швейной головки, по меньшей мере, с одной круглой иглой для захвата подходящей швейной нити. Гофрированная ячеистая сердцевина 2 предпочтительно в зоне линий 9, 10 вершины, а также линий 6-8 основания, как наглядно пояснено посредством перпендикулярных, обозначенных штрихпунктирной линией швов 11-15 по основанию и по вершине, сшивается с обоими защитными слоями 3, 4. При этом достаточно осуществить лишь фрагментарное сшивание между гофрированной ячеистой сердцевиной 2 и защитными слоями 3, 4.

После того как сшивание гофрированной ячеистой сердцевины 2 с защитными слоями 3, 4 закончено, на этапе d) способа производится инъекция в сердцевинную структуру 1 отверждаемого полимерного материала, к примеру, эпоксидной смолы, посредством традиционного процесса инъекции смолы с использованием вакуума. При этом одновременно пропитывается и швейная нить, вследствие чего между защитными слоями 3, 4 и гофрированной ячеистой сердцевиной 2 образуется структура, способная воспринимать экстремальные механические нагрузки. Тем самым исключается, в частности, прогрессирующее отслаивание защитных слоев 3, 4 от гофрированной ячеистой сердцевины 2 и в условиях экстремальных нагрузок в процессе полета. Инъекция смолы в сердцевинную структуру 1 может производиться, к примеру, с использованием пленки для покрытия, которая для ускорения и равномерности процесса пропитывания подвергается воздействию пониженного давления достаточной величины.

Затем, на этапе е) способа производится отверждение всей конструкции при одновременном применении давления и/или температуры, что может осуществляться, к примеру, в обычной печи или в автоклаве.

Для изготовления сердцевинной структуры 1 на последнем этапе f) способа сердцевинный заполнитель 16, 17 удаляется из всех полостей или каналов гофрированной ячеистой сердцевины 2. В том случае, когда в качестве сердцевинного заполнителя 16, 17 используется воскообразная субстанция или легкоплавкий металлический сплав, удаление сердцевинного заполнителя 16, 17 может осуществляться и посредством нагревания и самостоятельного вытекания под действием силы тяжести. Для ускорения процесса под воздействием центробежных сил сердцевинная структура, при известных условиях, может быть переведена в режим быстрого вращения.

На фиг.3 проиллюстрирован процесс сшивания посредством круглой иглы.

Круглая игла 18 с возможностью осуществления поворотного движения шарнирно закреплена на не изображенной швейной головке. Круглая игла 18 служит для проведения швейной нити 19 и для проникновения в сердцевинную структуру. Круглая игла 18 посредством большого количества не изображенных исполнительных органов может быть позиционирована в пространстве, по меньшей мере, по шести осям, причем исполнительные органы контролируются со стороны устройства управления и регулировки. Таким образом движение круглой иглы 18 может осуществляться аналогично ее движению при однонаправленном процессе ручного сшивания.

Сердцевинная структура 20 содержит гофрированную ячеистую сердцевину 21, которая с двух сторон снабжена проходящими параллельно друг другу защитными слоями 22, 23 (сравнить с фиг.1, 2). Гофрированная ячеистая сердцевина 21 для осуществления процесса сшивания в предпочтительном варианте выполнения полностью заполнена подходящим сердцевинным заполнителем для стабилизации, который в целях лучшей наглядности чертежа не показан. Сердцевинная структура 20 установлена на предпочтительно металлическом массивном (формовочном) инструменте 24 для придания сердцевинной структуре 20 заданной геометрии. Инструмент 24, который в представленном варианте выполнения изобретения имеет плоскую геометрическую форму, в альтернативном варианте может быть выполнен также одномерно или двухмерно (сферически) изогнутым. При достаточной собственной жесткости заполненной, по меньшей мере частично, сердцевинным заполнителем гофрированной ячеистой сердцевины 21 в инструменте нет необходимости.

После того как круглая игла 18 со швейной нитью 19 прошла верхний защитный слой 23, включая гофрированную ячеистую сердцевину 21, соответственно, в двух местах прошивки, что изображено посредством небольших эллипсов или кружков, и полностью вышла из верхнего защитного слоя 23, круглая игла 18 с помощью соответствующего держателя на швейной головке «поворачивается» и пронизывает верхний защитный слой 23, включая гофрированную ячеистую сердцевину 21, только, соответственно, в обратном направлении до тех пор, пока круглая игла 18 снова полностью не выйдет из сердцевинной структуры 20 с образованием четырех следующих, также изображенных посредством эллипсов, мест прошивки в гофрированной ячеистой сердцевине 21 и в верхнем защитном слое 23. При этом выше защитного слоя 23 образуется петля 25, через которую проводится швейная нить 19 и посредством иглы 18 окончательно затягивается. Прочность полученного шва перед пропиткой защитных слоев 22, 23, в случае необходимости, может быть улучшена за счет адгезивного покрытия швейной нити 19. Направления прохождения швейной нити 19 через сердцевинную структуру 20 наглядно поясняются посредством двух стрелок на швейной нити 19.

Этот процесс петлеобразования периодически повторяется до тех пор, пока полностью не завершится сшивание вдоль линий вершины гофрированной ячеистой сердцевины 21, причем швейная головка проводится вдоль заданной траектории. Процесс сшивания, по меньшей мере частично, продолжается по остальным линиям вершины. Сшивание линий основания гофрированной ячеистой сердцевины 21 с нижним защитным слоем 22 может производиться при данном способе сшивания лишь после поворота сердцевинной структуры на инструменте 24. Схематично отображенный ранее процесс сшивания является лишь одним из многих возможных альтернативных вариантов образования шва.

Вместо круглой иглы 18 может быть использована и традиционная прямая игла. В этом случае оба защитных слоя 22, 23 прошиваются друг за другом, причем швейная нить 19 проходит, соответственно, примерно перпендикулярно между защитными слоями 22, 23 и один раз прошивает гофрированную ячеистую сердцевину 21 в зоне между линиями вершины и линиями основания, то есть в зоне наклонно расположенных боковых поверхностей гофрированной ячеистой сердцевины 21. В заключение, гофрированная ячеистая сердцевина 21 в зоне линий вершины, а также в зоне линий основания может быть дополнительно, по меньшей мере частично, склеена с защитными слоями 22, 23. В данном варианте выполнения способа между поддерживающим инструментом и сердцевинной структурой 20 ниже сердцевинной структуры 20 располагается образованный посредством эластомера промежуточный слой (резиновый мат) для предотвращения повреждения прошивающей и нижний защитный слой 22 иглы посредством расположенного ниже инструмента 24.

На фиг.4 представлен предпочтительный вариант выполнения гофрированной ячеистой сердцевины с фланцами для пришивания к защитным слоям сердцевинной структуры.

Сердцевинная структура 26 содержит два защитных слоя 27, 28, которые с двух сторон закрывают гофрированную ячеистую сердцевину 29. В отличие от предыдущих гофрированных ячеистых сердцевин, гофрированная ячеистая сердцевина 29 имеет, соответственно, в зоне линий 30 основания, а также линий 31 вершин горизонтально равномерно проходящий с обеих сторон фланец 32. Фланцы 32 формируются в процессе изготовления гофрированной ячеистой сердцевины 29 посредством неоднократного складывания. За счет фланцев 32 имеющаяся между защитными слоями 27, 28 и гофрированной ячеистой сердцевиной 29 присоединительная или соединительная поверхность увеличивается, что является преимуществом, в частности, для дополнительно осуществляемого склеивания и/или сшивания.

Кроме того, фланцы 32 способствуют тому, что с обеих сторон линий 30 основания или линий 31 вершины может производиться сшивание, что обозначено посредством перпендикулярно проходящих штрихпунктирных линий, благодаря чему и далее улучшается способность к восприятию механической нагрузки осуществленного в соответствии с изобретением посредством сшивания соединения между гофрированной ячеистой сердцевиной 29 и защитными слоями 27, 28.

1. Способ изготовления сердцевинной структуры (1, 20, 26), содержащей снабженную с двух сторон защитными слоями (3, 4, 22, 23, 27, 28) гофрированную ячеистую сердцевину (2, 21, 29), причем гофрированная ячеистая сердцевина (2, 21, 29) имеет множество проходящих параллельно защитным слоям (3, 4, 22, 23, 27, 28) дренажных каналов (5), в котором:a) сгибают по линиям (6-10) вершины гофрированной ячеистой сердцевины (2, 21, 29), при этом на линиях вершины гофрированной ячеистой сердцевины формируются, в основном, горизонтально проходящие фланцы (32),b) по меньшей мере, фрагментарно вводят сердцевинный заполнитель (16, 17), по меньшей мере, в одну гофрированную ячеистую сердцевину (2, 21, 29),c) располагают нижний и верхний сухие защитные слои (3, 4, 22, 23, 27, 28) на гофрированной ячеистой сердцевине (2, 21, 29),d) механически присоединяют, по меньшей мере, фрагментарно защитные слои (3, 4, 22, 23, 27, 28) к фланцам (32) гофрированной ячеистой сердцевины (2, 21, 29),e) выполняют инъекцию отверждаемого полимерного материала в защитные слои (3, 4, 22, 23, 27, 28),f) отверждают всю сердцевинную структуру (1, 20, 26) с применением давления и/или температуры,g) удаляют сердцевинный заполнитель (16, 17).

2. Способ по п.1, отличающийся тем, что сердцевинной структуре (1, 20, 26) посредством, по меньшей мере, одного инструмента (24) перед присоединением защитных слоев (3, 4, 22, 23, 27, 28) придают геометрию, отличную от плоской формы.

3. Способ по п.1 или 2, отличающийся тем, что механическое присоединение защитных слоев (3, 4, 22, 23, 27, 28) к гофрированной ячеистой сердцевине (2, 21, 29) выполняют посредством сшивания.

4. Способ по п.1 или 2, отличающийся тем, что, по меньшей мере, один защитный слой (3, 4, 22, 23, 27, 28), по меньшей мере, фрагментарно склеивают с гофрированной ячеистой сердцевиной (2, 21, 29).

5. Способ по п.1 или 2, отличающийся тем, что сшивание и/или склеивание выполняют, в основном, вдоль линий (6-8) основания и/или вдоль линий (9, 10) вершины гофрированной ячеистой сердцевины (2, 21, 29).

6. Способ по п.1 или 2, отличающийся тем, что сердцевинной структуре (1, 20, 26) придают, в основном, геометрию сегмента обшивки для формирования составной секции фюзеляжа самолета.

7. Способ по п.1 или 2, отличающийся тем, что сердцевинной структуре (1, 20, 26) придают, в основном, геометрию полого цилиндра для формирования монолитной секции фюзеляжа самолета.

8. Способ по п.1 или 2, отличающийся тем, что гофрированную ячеистую сердцевину (2, 21, 29) пропитывают отвержденным полимерным материалом и формируют посредством многократно сложенной армирующей структуры.

9. Способ по п.1 или 2, отличающийся тем, что сердцевинный заполнитель (16, 17) за счет расплавления или растворения с помощью растворителя удаляют из гофрированной ячеистой сердцевины (2, 21, 29).

10. Способ по п.1 или 2, отличающийся тем, что защитные слои (3, 4, 22, 23, 27, 28) формируют посредством сцепляющейся с поверхностью армирующей волокнистой структуры, в частности ткани из углеродного волокна и/или нетканого материала из углеродного волокна, а инъекцию в защитные слои (3, 4, 22, 23, 27, 28) выполняют посредством эпоксидной смолы, в частности, в условиях вакуума.

11. Сердцевинная структура (1, 20, 26), выполненная, в частности, посредством способа по любому из пп.1-10, содержащая снабженную с двух сторон защитными слоями (3, 4, 22, 23, 27, 28) гофрированную ячеистую сердцевину (2, 21, 29), причем гофрированная ячеистая сердцевина (2, 21, 29) имеет множество проходящих параллельно защитным слоям (3, 4, 22, 23, 27, 28) дренажных каналов (5), отличающаяся тем, что гофрированная ячеистая сердцевина (2, 21, 29) имеет линии (6-10) основания и вершины с проходящими, в основном, горизонтально фланцами (32), при этом защитные слои (3, 4, 22, 23, 27, 28), по меньшей мере, частично на фланцах (32) механически соединены, в частности сшиты, с гофрированной ячеистой сердцевиной (2, 21, 29).

12. Сердцевинная структура (1, 20, 26) по п.11, отличающаяся тем, что гофрированная ячеистая сердцевина (2, 21, 29) в зоне линий (6-8) основания и/или линий (9, 10) вершины, по меньшей мере, частично имеет фланцы (32) для формирования сшиваемой с защитными слоями (3, 4, 22, 23, 27, 28) поверхности.