Способ и устройство для вакуумной упаковки в пленку

Иллюстрации

Показать всеВ способе продукт размещают между нижним несущим профилированным элементом и верхней пленкой, обтягивающей продукт и герметично соединенной с несущим элементом со всех сторон продукта в тех местах, где несущий элемент и пленка соприкасаются друг с другом. Для этого продукт размещают на плоском нижнем несущем полотне, подают полотно с продуктом и верхнее термопластичное полотно, находящееся над ними, в вакуумную камеру. Камера имеет верхний элемент, представляющий собой нагреваемую верхнюю полость, и нижний элемент, представляющий собой негативную форму, имеющую профиль, соответствующий профилю несущего элемента упаковки. Затем смыкают элементы вакуумной камеры и за счет разности давлений вытягивают верхнее полотно в направлении верхней полости, откачивают воздух или газы из пространства между нижним и верхним полотнами, одновременно обеспечивая вакуум сверху верхнего и снизу нижнего полотен. Подают воздух сверху верхнего полотна, перемещая его вплотную к продукту и нижнему полотну, осуществляя формование профиля нижнего полотна и соединение верхнего полотна с нижним полотном со всех сторон продукта, чтобы получить герметизированную плотно прилегающую упаковку. Снимают вакуум, открывают камеру. Упаковки могут быть отсоединены одна от другой. Устройство для осуществления способа содержит средство для помещения продукта на плоское нижнее несущее полотно, средство для подачи плоского полотна с помещенным на него продуктом в вакуумную камеру для упаковывания в плотно прилегающую пленку. Камера имеет верхний элемент, представляющий собой нагреваемую верхнюю полость, и нижний элемент, представляющий собой негативную форму для вакуумного формования, имеющую профиль, соответствующий профилю несущего элемента упаковки. Устройство содержит также средство для подачи верхнего полотна поверх продукта и над нижним элементом в камеру, средства для закрытия и открытия камеры, средство для вакуумирования/повторной подачи воздуха в верхний и нижний элементы камеры для осуществления плотного прилегания пленки и формования нижнего полотна, а также устройство может быть снабжено средством для разделения соединенных готовых упаковок. Устройство не имеет другого отдельного средства для горячего формования нижнего полотна. Группа изобретений обеспечивает повышение производительности и упрощение. 2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к новому способу упаковывания в вакууме в плотно прилегающую пленку (VSP, от английского - vacuum skin packaging) пищевых и непищевых продуктов, а также устройству, которое используют для осуществления способа.

Упаковывание в вакууме в плотно прилегающую пленку представляет собой хорошо известный из уровня техники способ упаковывания в вакууме, в котором для упаковки продукта под вакуумом применяют термопластичные упаковочные материалы. Способ упаковывания в вакууме в плотно прилегающую пленку является в некотором смысле разновидностью процесса горячего формования, в котором упаковываемое изделие служит формой для формообразующего верхнего полотна. Более точно, при вакуумной упаковке в плотно прилегающую пленку изделие помещают на нижний несущий элемент, после чего изделие подают в камеру, в которой формуемую верхнюю пленку вытягивают вверх над нагретым куполом, а затем обертывает ей изделие. Перемещением верхнего полотна управляют посредством вакуума и/или давления воздуха, а внутреннее пространство емкости устройства для упаковывания в вакууме в плотно прилегающую пленку, т.е. пространство между нижним несущим полотном и верхним полотном вакуумируют, перед тем, как окончательно приварить верхнее полотно к несущему полотну. Таким образом, верхняя пленка плотно прилегающей вакуумной упаковки образует плотно прилегающий наружный слой вокруг продукта и со всех сторон продукта герметично соединена с несущим полотном.

Упаковывание в плотно прилегающую пленку описано во многих документах, включая патент FR 1258357, патент FR 1286018, патент AU 3491504, патент US RE 30,009, патент US 3574642, патент US 3681092, патент US 3713849, патент US 4055672 и патент US 5346735.

Чтобы получить упаковки с привлекательным внешним видом, на первой стадии применяемых в настоящее время способов упаковывания в вакууме в плотно прилегающую пленку осуществляют поточное горячее формование нижнего полотна на обычном участке горячего формования, расположенном перед участком загрузки продукта и вакуумной камерой. На стадии горячего формования изначально плоскому нижнему полотну придают конфигурацию преимущественно в форме лотка, т.е. конфигурацию с нижней стенкой и боковыми стенками, проходящими вверх и наружу от упомянутой нижней стенки предпочтительно вокруг всего периметра упомянутой нижней стенки. Тем самым готовой упаковке не только придается лучший внешний вид, но повышается ее кпд, поскольку упакованный продукт не будет выскальзывать из упаковки после удаления верхнего полотна и вскрытия упаковки и останется в углублении, созданном за счет формования лотка из нижнего полотна.

В зависимости от ширины нижнего полотна и размера упаковываемых продуктов на участке горячего формования за один цикл из нижнего полотна может быть сформирован один лоток или множество соединенных лотков. Затем в лотки загружают продукт и перемещают их в вакуумную камеру участка упаковывания в плотно прилегающую пленку. Вакуумная камера имеет верхний элемент и нижний элемент, которые смыкаются и образуют воздухонепроницаемую вакуумную камеру. Нижний элемент вакуумной камеры обычно представляет собой пресс-форму таких же размеров и конфигурации, что и пресс-форма, используемая на стадии горячего формования, при этом упомянутую пресс-форму затем вакуумируют, чтобы во время цикла вакуумирования удержать участок нижнего полотна, образующий термоформованный лоток или множество соединенных термоформованных лотков, на своем месте внутри нижнего элемента камеры. Верхний элемент вакуумной камеры представляет собой купол, который нагревают во время цикла вакуумирования и который необязательно может быть поделен на множество нагреваемых полостей, если за каждый цикл в камеру поступает множество лотков. При осуществлении способа упаковывания в вакууме в плотно прилегающую пленку сначала за счет всасывающего действия вытягивают полотно верхней пленки в направлении купола, а затем или одновременно вакуумируют пространство между верхним и нижним полотнами, и как только верхнее полотно достаточно нагреется, чтобы размягчиться, в камеру из области над верхним полотном снова подают воздух, чтобы обернуть весь упаковываемый продукт упомянутым полотном, которое герметично соединяют с нижним полотном во всех точках их соприкосновения.

После того, как из камеры снова отводят воздух, ее открывают и в случае изготовления группы упаковок их обычно доставляют на участок резания, где упаковки отделяют друг от друга с помощью ножей или других устройств или систем резания.

Тем не менее, недостатком такого способа упаковывания является его низкая гибкость. Если требуется изменить размер, форму или число лотков на цикл упаковки, по существу необходимо менять технологическую оснастку различных участков, т.е. участка горячего формования, вакуумной камеры и участка резания. Это означает, что необходимо иметь полный комплект технологической оснастки для каждого устройства, которое может быть предусмотрено, и достаточное помещение для хранения этой технологической оснастки не слишком далеко от упаковочного оборудования. Кроме того, если потребуется изменить размер или форму упаковки, оборудование должно быть остановлено на время, достаточное для замены технологической оснастки на всех трех участках.

Таким образом, существует потребность повышения гибкости этой системы упаковывания, что было бы весьма желательно.

Краткое изложение сущности изобретения

Было установлено, что используемое в способе VSP нагретое верхнее полотно, которое опускают на нижнее полотна, со всех сторон обертывают им продукт и герметично соединяют с нижним полотном в тех точках, где оба полотна соприкасаются друг с другом, способно передавать упомянутому нижнему полотну достаточное количество тепла для того, чтобы плоскому листу можно было придать желаемую форму типа лотка непосредственно в вакуумной камере, что делает излишней отдельную первую стадию горячего формования нижнего полотна.

Таким образом, в основу настоящего изобретения положена задача создания способа изготовления плотно прилегающей вакуумной упаковки (VSP), в котором формуют нижнее несущее полотно, при этом не используется отдельная стадия горячего формования упомянутого нижнего полотна до его загрузки, а упомянутую стадию формования для придания нижнему полотну желаемой формы типа лотка осуществляют непосредственно в вакуумной камере. За счет этого не только уменьшается количество различной технологической оснастки, которая потребовалась бы изготовителю, но также значительно ускоряется наладка оборудования при необходимости изменения размера, числа или габаритов лотков и уменьшаются производственные потери.

Таким образом, первой задачей настоящего изобретения является создание способа изготовления плотно прилегающей вакуумной упаковки для размещения продукта между нижним несущим элементом, которому придана соответствующая выбранная форма, и верхней пленкой, обтягивающей продукт и герметично соединенной с несущим элементом со всех сторон продукта в тех точках, где несущий элемент и пленка соприкасаются друг с другом, включающего стадии, на которых:

а) соответствующим образом размещают упаковываемый продукт на плоском нижнем несущем полотне из термопластичного материала,

б) подают упомянутое плоское нижнее несущее полотно, на которое помещен продукт, и верхнее термопластичное полотно, находящееся над нижним несущим элементом и продуктом, в вакуумную камеру для упаковывания в плотно прилегающую пленку, при этом камера имеет верхний элемент, представляющий собой нагреваемую верхнюю полость, и нижний элемент, представляющий собой негативную форму для вакуумного формования, которой придан соответствующий профиль, сопрягающийся с желаемым профилем несущего элемента готовой упаковки,

в) смыкают друг с другом верхний элемент и нижний элемент вакуумной камеры, чтобы получить воздухонепроницаемую вакуумную камеру, и за счет разности давлений вытягивают верхнее полотно в направлении верхней полости,

г) откачивают воздух или газы из пространства между нижним и верхним полотнами закрытой вакуумной камеры, одновременно обеспечивая вакуум сверху верхнего полотна и снизу нижнего несущего полотна,

д) снова подают воздух сверху верхней пленки и тем самым перемещают нагретое верхнее полотно вплотную к продукту и нижнему несущему полотну, осуществляют вакуумное формование нижнего несущего полотна по соответствующему профилю полости негативной формы для вакуумного формования в нижнем элементе и соединяют верхнее полотно с нижним несущим полотном со всех сторон продукта, чтобы получить герметизированную плотно прилегающую упаковку, и

е) снимают вакуум с нижнего элемента, открывают вакуумную камеру и необязательно отсоединяют полученные упаковки друг от друга.

В одном из предпочтительных вариантов осуществления за один цикл вакуумирования в камере упаковывания в вакууме в плотно прилегающую пленку изготавливают множество упаковок, каждая из которых содержит по меньшей мере один продукт. Это достигается описанным выше способом, но с использованием многоместной негативной формы для вакуумного формования в нижнем элементе вакуумной камеры.

Второй задачей настоящего изобретения является создание устройства для изготовления плотно прилегающей вакуумной упаковки продукта, в которой продукт помещается между нижним несущим полотном и верхним плотно прилегающим полотном, а нижний несущий элемент плотно прилегающей вакуумной упаковки имеет соответствующий профиль, при этом упомянутое устройство имеет:

i) средство для соответствующего помещения упаковываемого продукта на плоское нижнее несущее полотно,

ii) средство для подачи упомянутого плоского полотна с помещенным на него продуктом в открытую вакуумную камеру для упаковывания в плотно прилегающую пленку, которая имеет верхний элемент, представляющий собой нагреваемую верхнюю полость, и нижний элемент, представляющий собой негативную форму для вакуумного формования, которой придан соответствующий профиль, сопрягающийся с желаемым профилем нижнего несущего элемента готовой упаковки,

iii) средство для подачи верхнего формуемого полотна поверх и над нижним несущим элементом и продуктом в открытую вакуумную камеру,

iv) средство для закрытия и открытия вакуумной камеры,

v) средство для вакуумирования/повторной подачи воздуха в верхний и нижний элементы вакуумной камеры для осуществления цикла вакуумирования плотно прилегающей пленки и вакуумного формования нижнего несущего полотна и

vi) необязательное средство для разделения соединенных готовых упаковок,

при этом упомянутое устройство отличается тем, что не имеет какого-либо иного отдельного средства (участка) для горячего формования нижнего несущего полотна.

Определения

Используемый в настоящем описании термин "пленка" означает плоскостной термопластичный материал обычно в виде отдельного листа или полотна, толщина которого может достигать 500 µм.

Термины "нижнее полотно" или "несущее полотно" означают полотно упаковочного материала, на которое помещают упаковываемый продукт, а термин "верхнее полотно" означает полотно упаковочного материала, которое помещают над продуктом и которым покрывают продукт во время упаковывания.

Термин "несущий элемент" означает компонент готовой упаковки, на который помещают упакованный продукт.

Используемые в настоящем описании термины "формованный" или "профилированный" применительно к нижнему или несущему полотну означают трехмерный результат вакуумного формования нижнего или несущего полотна в вакуумной камере с целью создания того, что в дальнейшем будет являться лотковым контейнером готовой упаковки. Применительно к несущему элементу готовой упаковки упомянутые термины используются в том смысле, что несущий элемент имеет трехмерную конфигурацию типа лотка.

Термины "гибкий", "полугибкий" и "полужесткий" используются в настоящем описании для обозначения пленок, которые являются достаточно тонкими для их сгибания, складывания и/или фальцевания без образования трещин, при этом "полужесткие" пленки одновременно также являются достаточно толстыми, чтобы не провисать.

Термин "продукт" используется в настоящем описании в форме единственного числа только для краткости, и должен считаться в действительности означающим любой один или несколько продуктов. В частности, заявленный способ относится не только к изготовлению в течение цикла вакуумирования отдельной упаковки, которая может содержать один или множество продуктов, но также к изготовлению в течение цикла вакуумирования множества упаковок, каждая из которых содержит один или множество продуктов.

Используемый в настоящем описании термин газонепроницаемый или кислородонепроницаемый применительно к одному из слоев или общей структуре служит для обозначения слоев или структур, имеющих коэффициент пропускания кислорода (измеренный при температуре 23°С и 0% относительной влажности согласно ASTM D-3985) менее 500 см3/м2·сутки·бар. Примерами термопластичных материалов, которые способны обеспечивать такие свойства газонепроницаемости, являются ПВДХ, полиамиды, сополимер этилена и винилового спирта (EVOH), полиэфиры, их смеси и т.д. Подразумевается, что используемый в настоящем описании термин полиолефин включает гомополимеры олефина, сополимеры олефина, сополимеры олефина и неолефинового сомономера, совместно полимеризуемого с олефином, такие как виниловые мономеры, их модифицированные полимеры и т.п. Их конкретные примеры включают гомополимер полиэтилена, гомополимер полипропилена, гомополимер полибутена, сополимер этилена и альфа-олефина, сополимер пропилена и альфа-олефина, сополимер бутена и альфа-олефина, сополимер этилена и ненасыщенного сложного эфира, сополимер этилена и ненасыщенной кислоты (например, сополимер этилена и этилакрилата, сополимер этилена и бутилакрилата, сополимер этилена и метилакрилата, сополимер этилена и акриловой кислоты и сополимер этилена и метакриловой кислоты), сополимер этилена и винилацетата, иономерную смолу, полиметилпентен и т.д. а также полимеры, получаемые в результате сополимеризации полиолефина или включения в него путем прививки или смешивания ненасыщенной карбоновой кислоты, например малеиновой кислоты, фумаровой кислоты и т.п. или ее производного, такого как ангидрид, сложный эфир или соль металла и т.п.

Краткое описание чертежей

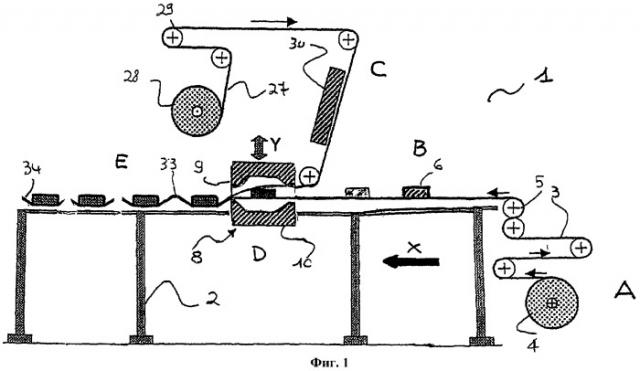

На фиг.1 схематически показано упаковочное устройство согласно одному из вариантов осуществления настоящего изобретения,

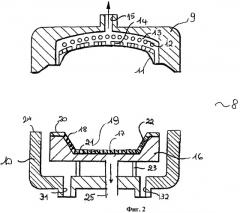

на фиг.2 схематически показан вид в поперечном разрезе вакуумной камеры согласно настоящему изобретению,

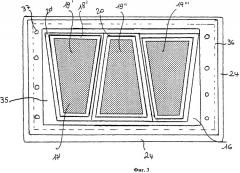

на фиг.3 показан вид сверху нижнего элемента вакуумной камеры с многоместной негативной формой для вакуумного формования.

Для обозначения одинаковых или функционально эквивалентных элементов по всему описанию используются одинаковые цифровые позиции.

Сначала рассмотрим фиг.1, на которой показано устройство 1 для осуществления способа согласно настоящему изобретению. В рассматриваемом варианте осуществления продукты помещают на нижнее полотно на отдельном участке В загрузки, расположенном до камеры D упаковывания в вакууме в плотно прилегающую пленку. Направление работы показано стрелкой X, указывающей справа (первичная сторона) налево (вторичная сторона). Стрелками также обозначено разматывание нижнего и верхнего полотен. Устройство имеет основную раму 2, на которую опираются и с которой соединены различные участки. Позицией А обозначен участок разматывания нижнего несущего полотна 3, который в этом варианте осуществления состоит из первого рулона 4 и первого шкива 5. Плоское полотно 3, которое разматывают с рулона 4, затем подают на участок В загрузки упаковочного устройства, на котором продукты 6 вручную или автоматически загружают на полотно 3, как это известно из уровня техники. С этой целью могут быть предусмотрены средства 7 для соответствующего размещения продуктов (не показаны на чертежах). Они могут соответствующим образом выбираться в зависимости от ряда факторов, включая число упаковок, формуемых за цикл вакуумирования, и их размер, в частности, с учетом размера упаковываемых продуктов, а также, осуществляется ли загрузка вручную или автоматически. Например, может применяться загрузочная решетка/рама, на которой на участке загрузки размечают края линий, которые будут затем отделять один сформованный лоток от следующего лотка, чтобы оператор помещал продукты в обозначенные таким образом пространства. В более сложном способе для разметки краев пресс-форм вакуумной камеры может быть предусмотрено проецирование оперативно совмещаемых световых лучей на плоское нижнее полотно 3, которое останавливается на участке загрузки В. В качестве альтернативы, устройствами для разметки также могут служить отпечатанные обозначения, в особенности, при автоматической загрузке.

Затем плоское нижнее полотно 3 с соответствующим образом размещенным на нем продуктом(-ами) 6 перемещают на участок D упаковывания в плотно прилегающую пленку с показанной в открытом положении вакуумной камерой 8, состоящей из верхнего элемента 9 и нижнего элемента 10. Эти верхний и нижний элементы способны перемещаться навстречу друг другу и смыкаться, образуя воздухонепроницаемую камеру.

На фиг.2 схематически показан вид в поперечном разрезе находящейся в открытом положении камеры D упаковывания в вакууме в плотно прилегающую пленку, при этом проиллюстрировано, что верхний элемент 9 имеет впадину или купол 11, нагревающие стержни 12, расположенные внутри пространства 13 купола, каналы 14 для воздуха (схематически обозначенные линиями) и отверстие 15. Нижний элемент 10 вакуумной камеры 8 представляет собой негативную форму 16 для вакуумного формования, которая в целом имеет дно 17 и боковые стенки 18, которые проходят вверх и обычно наружу от профиля дна 17 и тем самым образуют полость 19; позицией 20 обозначен верхний профилированный край полости 19, который в этом варианте осуществления является плоским и соответствует профилированному краю пресс-формы. Верхний профилированный край 20 полости 19 может быть в действительности плоским, но также и предпочтительно закругленным или представлять собой сочетание плоского и искривленного элементов для создания у сформованного контейнера кромки привлекательной формы. Кроме того, верхняя поверхность пресс-формы 16 обычно выходит за верхний профилированный край 20 полости 19 и имеет средство крепления для соединения с нижним элементом 10. Пресс-форма 16 обычно имеет плоский участок дна, поскольку полость 19 предпочтительно соответствует форме обычных лотков, широко используемых в торговле. Тем не менее, это не является строго необходимым. В любом случае на поверхности 21 полости предусмотрено множество небольших воздушных каналов 22 (схематически обозначенных линиями) для отвода воздуха из полости 19 и тем самым создания необходимого вакуума вблизи поверхности 21 полости. Эти каналы также могут использоваться для подачи воздуха или сжатого газа в полость 19 после цикла вакуумирования, чтобы облегчить выброс готовой упаковки из пресс-формы. В одном из предпочтительных вариантов осуществления поверхность 21 полости состоит из пористого материала, такого как алюминий. В одном из вариантов осуществления пресс-форма 16 дополнительно имеет еще одну полость (не показана) снаружи образующей контейнер полости 19, по которой может циркулировать охлаждающая среда для поддержания постоянной температуры на поверхности 21 полости. Пресс-форму 16 можно поднимать и опускать внутри нижнего элемента 10 с помощью обычного приводного средства 23 внутри нижнего элемента 10. Тем не менее, пресс-форма 16 предпочтительно выполнена за одно целое с нижним элементом 10, при этом верхний край пресс-формы 20 расположен на одной или почти одной высоте с верхним боковым краем нижнего элемента 24. В процессе работы в этом предпочтительном варианте осуществления плоское нижнее полотно 3 снабжают разметкой над пресс-формой 16 и зажимают по бокам или между верхним и нижним элементами 9 и 10 вакуумной камеры, когда вакуумная камера 8 закрывается. Негативную форму 16 для вакуумного формования вакуумируют через каналы 22 и отверстие 25 с целью создания отрицательного давления на поверхности 21 полости с тем, чтобы, когда верхняя пленка приблизится и/или соприкоснется с нижним несущим полотном и высвобожденное тепло размягчит нижнее несущее полотно, его можно было вытянуть внутрь в направлении поверхности 21 полости.

В способе упаковывания согласно настоящему изобретению плоское полотно 3 может быть зажато по бокам (не показано на фиг.1), при этом зажимные средства прочно захватывают плоское нижнее несущее полотно 3, как только его разматывают с рулона 4, и сопровождают, пока оно не достигнет вакуумной камеры, или не выйдет из нее. В качестве альтернативы, могут быть предусмотрены соответствующие зажимные средства для захвата плоского полотна непосредственно перед стадией вакуумного формования. Тем не менее, как указано выше, нет необходимости в отдельных зажимных средствах, захватывающих нижнее несущее полотно по бокам, поскольку нижнее несущее полотно натягивается в продольном направлении на стадиях загрузки и подачи, а затем зажимается между верхним и нижним элементами вакуумной камеры при ее закрытии.

Негативная форма 16 для вакуумного формования сконструирована как оснастка, которая может быть легко заменена в любом случае, когда потребуется изменить количество, форму и/или размер упаковки, формуемой за цикл вакуумирования. Поэтому ее соединяют с нижним элементом вакуумной камеры с помощью известных из уровня техники крепежных элементов, которые можно легко привести в действие.

Хотя форма верхнего профилированного края 20 негативной формы 16 для вакуумного формования не является определяющей и может быть квадратной, прямоугольной, треугольной, круглой, овальной и т.д., боковые стенки 18 обычно наклонены относительно дна 17 таким образом, что образуется (внутренний) угол с дном 17 не менее 100°, предпочтительно не менее 102°, более предпочтительно не менее 105°. Обычно боковые стенки 18 наклонены относительно дна 17 таким образом, что образуется (внутренний) угол от около 100° до около 135°. Глубина возможной пресс-формы зависит от формуемости и толщины материала, выбранного для нижнего полотна 3, а также от применяемых условий процесса (т.е. температуры нагревательного купола и кпд системы вакуумного формования с точки зрения как оборудования, так и условий). Тем не менее, глубина 20-25,5 мм (т.е. типичная глубина предлагаемых на рынке плотно прилегающих вакуумных упаковок) может быть достигнута с использованием любого из гибких, полугибких и полужестких полностью соэкструдированных или ламинированных листов термопластичного материала, которые в настоящее время применяются в качестве нижних полотен в обычных технологиях VSP, в которых в качестве первой стадии предусмотрена стадия горячего формования, за счет использования температур нагретого купола, соответствующих температурам, используемым в настоящее время в обычной технологии VSP, т.е. как правило, от 140°С до 250°С, предпочтительно от 150°С до 240°С, более предпочтительно от 160°С до 230°С, еще более предпочтительно от 170°С до 220°С в зависимости от используемых материалов. Примерами возможных материалов являются, например, полностью соэкструдированный или ламинированный полистирол или аморфные структуры на основе полиэфира толщиной 200-300 им, и обычно, хотя и необязательно содержащие уплотнительный слой полиолефина в качестве слоя, контактирующего с пищевыми продуктами. Тем не менее, структуры, применимые в качестве нижних полотен в способе согласно настоящему изобретению, предпочтительно обеспечивают барьер, препятствующих прохождению через него кислорода, в особенности, когда упаковываемым продуктом является чувствительный к кислороду продукт, такой как большинство пищевых продуктов. В таком случае обычно именно многослойная структура, содержащая по меньшей мере газонепроницаемый слой и наружный уплотнительный слой, т.е. слой, контактирующий с упакованным продуктом, которым предпочтительно является полиолефиновый слой, обеспечивает простое герметичное соединение с ним верхнего полотна со всех сторон упаковываемого продукта. В таком случае это может быть соэкструдированная структура или ламинированная структура, в которой, например, барьерная пленка, обычно имеющая, если смотреть сверху, барьерный слой и наружный уплотнительный слой, наслоена на опорный слой, или наружный уплотнительный слой, наслоенный или экструдированный на опорный слой, покрытый барьерным материалом. Если барьерные свойства не требуются или если верхнее полотно выбрано таким образом, чтобы герметично соединяться или прилипать к материалу нижнего полотна, могут использоваться однослойные структуры, например из полиэфира, полипропилена, полиамида, полистирола и т.д. или многослойные структуры, в которых наружный уплотнительный слой не является полиолефиновым слоем. Толщина упомянутого нижнего полотна составляет от около по меньшей мере 60 мкм до около 500 мкм в зависимости от глубины негативной формы для вакуумного формования и формуемости полотна. Типичная толщина составляет от около 70 до около 450 мкм, предпочтительно от около 80 до около 400 мкм, более предпочтительно от около 90 до около 350 мкм, еще более предпочтительно от около 100 до около 300 мкм. Структурами, которые могут применяться для изготовления упомянутого нижнего полотна, являются, например, структуры, производимые в настоящее время подразделением по выпуску упаковок для пищевых продуктов компании Sealed Air Inc., Cryovac под названием Darfresh® Bottom Webs.

При условии выбора соответствующих легко формуемых полимеров и толщины нижнего полотна в наиболее предпочтительном интервале могут быть изготовлены контейнеры глубиной более 25 мм.

Одним из способов усовершенствования технологии внутрикамерного формования, а также получения более глубоких контейнеров могло бы стать использование нагревательного кольца вдоль верхнего края боковых стенок пресс-формы.

Формование нижнего несущего полотна 3 может осуществляться после того, как верхняя пленка 27 уже соприкоснется с нижним несущим полотном, или до этого соприкосновения, пока верхняя пленка перемещается в направлении нижнего несущего полотна, или может быть начало на этой более ранней стадии и затем завершено, когда верхняя пленка соприкоснется с нижним несущим полотном.

Как показано на фиг.1, верхнюю пленку 27 разматывают на участке С разматывания со второго рулона 28 и второго шкива 29, а затем подают в вакуумную камеру 8 поверх нижнего полотна 3 с помещенным на него продуктом 6. В варианте осуществления, показанном на фиг.1, с первичной стороны верхней пленки впереди положения подачи упомянутой верхней пленки в вакуумную камеру расположено нагревательное устройство 30. В зависимости от формуемости верхней пленки и высоты упаковываемых продуктов упомянутое нагревательное устройство может включаться или выключаться. Затем вакуумную камеру закрывают путем приближения друг к другу верхнего элемента 9 и нижнего элемента 10, предпочтительно опуская верхний элемент 9, чтобы он сомкнулся с нижним элементом 10, и через каналы 14 и отверстие 15 вакуумируют пространство между нагретым куполом 11 и верхней пленкой 27 с тем, чтобы втянуть верхнюю пленку в направлении верхней полости. Обычно высота верхней полости в ее верхней точке составляет от 10 до 100 мм, предпочтительно от 15 до 80 мм, более предпочтительно от 20 до 70 мм. Затем через отверстие 31 и соответствующие отверстия или прорези в нижнем полотне, соединяющие пространство между дном и верхними полотнами с отверстием 31, разрежают пространство между верхней пленкой 27 и нижним несущим полотном 3, необязательно заполняют газом через отверстие 32 и повторно разрежают.

Во время разрежения пространства между верхним полотном и нижним несущим полотном через отверстия 15 и 25 поддерживают вакуум, чтобы удерживать оба полотна на своих местах. После того, как в упомянутом внутреннем пространстве достигается желаемый вакуум, с отверстия 15 снимают вакуум, чтобы можно было подать через отверстие 15 атмосферное давление для более быстрого и надежного перемещения верхнего полотна 27 вниз в направлении продукта 6 и нижнего полотна 3 и герметичного соединения с ним. Тепловая энергия, высвобождаемая верхним полотном 27 при приближении и/или соприкосновении с нижним несущим полотном 3, обеспечивает достаточный нагрев областей нижнего несущего полотна, не покрытых упаковываемым продуктом, в частности областей вблизи края отверстия полости, т.е. тех областей, где нижнее несущее полотно сильнее натянуто для создания боковых стенок лотка. В сочетании с вакуумом в негативной форме для вакуумного формования это обеспечивает формование нижнего несущего полотна в соответствии с формой полости 19. После этого также снимают вакуум с отверстия 25, поднимают верхний элемент 9 вакуумной камеры 8 и опускают нижний элемент 10, чтобы извлечь из вакуумной камеры 8 соединенные верхнее и нижнее полотна с герметично упакованным между ними продуктом. В качестве альтернативы, после того, как поднимают верхний элемент 9 вакуумной камеры 8, зажатое по бокам нижнее несущее полотно, которое соединяет упаковки, выходящие из вакуумной камеры, также поднимают и перемещают вперед с помощью конвейерных цепей, расположенных по обе стороны полотна, чтобы тем самым освободить негативную форму 16 для вакуумного формования в нижнем элементе 10 вакуумной камеры 8 для следующего цикла. Затем соединенные верхнее и нижнее полотна 33 с герметично упакованным между ними продуктом обычно подают на участок Е разделения, на котором упаковки 34 отделяют от друг от друга, и удаляют избыток упаковочного материала (если он имеется) путем наматывания на рулон для утилизации отходов производства. Разделение различных упаковок может осуществляться любыми известными средствами. Тем не менее, в одном из предпочтительных вариантов осуществления настоящего изобретения разделение осуществляют посредством лазерной системы, такой как описана в находящийся одновременно на рассмотрении международной патентной заявке РСТ/ЕР2007/004717, поданной на имя заявителя настоящей заявки. За счет применения лазерной системы дополнительно повышается гибкость системы упаковывания, поскольку при любом изменении размера или профиля формуемого нижнего полотна требуется лишь заменить негативную форму для вакуумного формования в нижнем элементе 10 вакуумной камеры 8 и осуществить соответствующую настройку компьютерной программы для регулирования системы лазерного резания и необязательно для идентификации правильного размещения упаковываемых продуктов на плоском нижнем несущем полотне на участке загрузки. Если необходимы полосы упакованных продуктов, стадию разделения просто пропускают или заменяют ее стадией, на которой между различными упаковками создают (например, посредством перфорационных линий) линии разупрочнения, чтобы можно было отделить каждую упаковку, оторвав ее при необходимости или желании.

Структура, используемая для верхнего полотна 27, может представлять собой однослойную или многослойную формуемую пленку толщиной в целом от около 40 до около 300 мкм, предпочтительно от около 45 до около 250 мкм, более предпочтительно от около 50 до около 200 мкм, еще более предпочтительно от около 55 до около 180 мкм.

Структуры, используемые для верхнего полотна, предпочтительно являются сшитыми обычно путем облучения. Если необходима газонепроницаемая упаковка, структура верхнего полотна будет содержать по меньшей мере один слой, обладающий барьерными свойствами. Предпочтительными полимерами являются EVOH, полиамиды, полиэфиры, а также их смеси, и предпочтительно используют по меньшей мере один наружный уплотнительный слой, т.е. слой, контактирующий с упакованным продуктом, обычно полиолефиновый слой для улучшения способности полотен герметично соединяться друг с другом.

На фиг.3 показан вид сверху нижнего элемента 10 вакуумной камеры, при этом негативная форма 16 для вакуумного формования представляет собой полосу из множества соединенных полостей, обозначенных позициями 19', 19”, 19'”, каждая из которых имеет конфигурацию, в целом соответствующую конфигурации профиля поверхности желаемого контейнера. Эти полости будут иметь в целом такую же форму, даже если это не является строго необходимым, но могут быть расположены иначе. Например, как показано на фиг.3, если необходимы треугольные упаковки, например, для кусков сыра пармезан, полости в каждом ряду будут расположены в целом параллельно, но с зеркальной взаимной ориентацией. Хотя в проиллюстрированном на фиг.3 варианте осуществления показано, что негативная форма для вакуумного формования образована множеством полостей, расположенных в один ряд, негативная форма для вакуумного формования также может быть образована множеством полостей, расположенных в несколько рядов. В случае множества полостей каждая из них будет иметь множество каналов в основании и боковых стенках для выпуска воздуха из полостей на протяжении цикла вакуумного формования и возможно впуска воздуха в конце цикла упаковывания в вакууме в плотно прилегающую пленку. В этом случае, как и в случае одноместной пресс-формы, показанной на фиг.2, полоса полостей 19', 19”, 19'” может быть выполнена за одно целое с нижним элементом 10 или с возможностью перемещения в вертикальном направлении внутри нижнего элемента, чтобы подниматься и входить в плотный контакт с нижним несущим полотном 3, подаваемым в вакуумную камера 8, и опускаться, когда вакуумную камеру снова открывают в конце каждого цикла вакуумирования, чтобы ряды соединенных упаковок с нижним несущим полотном в форме лотка могли поступать на участок Е резания. Как показано на фиг.3, полоса пресс-форм выполнена за одно целое с нижним элементом 10 вакуумной камеры, при этом ее верхняя поверхность выходит за очертания полостей, образуя край, обозначенный позицией 35, который обычно достаточно велик, чтобы лечь на ступенчатый внутренний край нижнего элемента, который обозначен на фиг.3 пунктирной линией 36, и точно войти в отверстие нижнего элемента 10. Позицией 37 обозначены прорези, которые соединены с нижней стороной нижнего элемента 10 и выпускными отверстиями 31 и через которые разрежают пространство между нижним полотном 3 и верхним полотном 27 после того, как закрывают вакуумную камеру.

1. Способ изготовления плотно прилегающей вакуумной упаковки для размещения продукта между нижним несущим элементом, которому придан соответствующий выбранный профиль, и верхней пленкой, обтягивающей продукт и герметично соединенной с несущим элементом со всех сторон продукта в тех точках, где несущий элемент и пленка соприкасаются друг с другом, включающий стадии, на которых:а) соответствующим образом размещают упаковываемый продукт на плоском нижнем несущем полотне из термопластичного материала,б) подают упомянутое плоское нижнее несущее полотно, на которое помещен продукт, и верхнее термопластичное полотно, находящееся над нижним несущим элементом и продуктом, в вакуумную камеру для упаковывания в плотно прилегающую пленку, при этом камера имеет верхний элемент, представляющий собой нагреваемую верхнюю полость, и нижний элемент, представляющий собой негативную форму для вакуумного формования, которой придан соответствующий профиль, сопрягающийся с желаемым профилем несущего элемента готовой упаковки,в) смыкают друг с другом верхний элемент и нижний элемент вакуумной камеры, чтобы получить воздухонепроницаемую вакуумную камеру, и за счет разности давлений вытягивают верхнее полотно в направлении верхней полости,г) откачивают воздух или газы из пространства между нижним и верхним полотнами закрытой вакуумной камеры, одновременно обеспечивая вакуум сверху верхнего полотна и снизу нижнего несущего полотна,д) снова подают воздух сверху верхней пленки и тем самым перемещают нагретое верхнее полотно вплотную к продукту