Композиция ароматической поликарбонатной смолы и формованное из нее изделие

Иллюстрации

Показать всеИзобретение относится к композиции смолы для получения формованных изделий, которые эффективно блокируют тепловое излучение солнечного света и превосходны с точки зрения прозрачности, а также к формованным изделиям из нее. Композиция смолы содержит ароматическую поликарбонатную смолу (компонент А), частицы гексаборида, по меньшей мере, одного элемента, выбираемого из группы, состоящей из Y, La, Се, Рr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sr и Са (компонент B-1), и по меньшей мере другую смолу (компонет В-2), отличную от компонента А, и частицы нитрида. Другая смола (компонент В-2) выбрана из группы, включающей акриловую смолу, полиуретановую смолу, смолу простого полиэфира, смолу сложного полиэфира. Совокупный уровень содержания компонента B-1 и компонента В-2 находится в диапазоне от 0,001 до 1 массовой части при расчете на 100 массовых частей компонента А. Композиция смолы содержит частицы (1), образованные из компонента B-1, и частицы (2), образованные из компонента B-1 и компонента В-2. Частицы (1) и частицы (2) характеризуются среднечисленным диаметром вторичных частиц, равным 50 мкм и менее, и максимальным диаметром вторичных частиц, равным 300 мкм и менее. Композицию смолы получают смешением компонента B-1 и компонента В-2. Получают компонент В, который смешивают с компонентом А. Получают маточную смесь, которую перемешивают с компонентом А. Из композиции смолы получают формованное изделие. 3 н. и 12 з.п. ф-лы, 2 ил, 2 табл., 2 пр.

Реферат

Область техники

Данное изобретение относится к композиции смолы, содержащей ароматическую поликарбонатную смолу и обладающей свойством блокирования теплового излучения, и к формованному из нее изделию. Говоря конкретно, оно относится к композиции смолы, которая обеспечивает получение формованного изделия, превосходного с точки зрения прозрачности, и которая эффективно блокирует тепловое излучение солнечного света, и к формованному из нее изделию.

Уровень техники

Ароматические поликарбонатные смолы характеризуются превосходными прозрачностью, теплостойкостью и механической прочностью и широко используются в областях бытовых электрических приборов, машинного оборудования, автомобилей, медицинских областях применения и тому подобном. Например, их используют в носителях записи для оптической информации, оптических линзах и материалах остекления для строительства и транспортных средств.

От так называемых материалов окон, таких как материалы остекления для строительства и транспортных средств, требуется наличие свойства блокирования теплового излучения солнечного света для подавления повышения температуры в помещениях или автомобилях. Для вышеупомянутой потребности предложена композиция смолы, полученная в результате включения в ароматическую поликарбонатную смолу частиц гексаборида.

Например, в патентном документе 1 предлагается блокирующий тепловое излучение лист, полученный из дисперсии мелких частиц гексаборида в ароматической поликарбонатной смоле или акриловой смоле. В патентном документе 2 предлагается лист смолы, полученный из дисперсии мелких частиц борида лантана, характеризующихся средним диаметром частиц, равным 100 нм и менее, в ароматической поликарбонатной смоле. В патентном документе 3 предлагаются композиция смолы, полученная в результате включения в ароматическую поликарбонатную смолу мелких частиц борида и низкомолекулярного соединения, имеющего, по меньшей мере, одну функциональную группу, выбираемую из гидроксильной группы и карбоксильной группы, и формованное изделие из нее. В патентном документе 4 предлагается композиция смолы, полученная в результате включения мелких частиц борида в ароматическую поликарбонатную смолу, характеризующуюся концентрацией концевых гидроксильных групп в диапазоне от 100 до 1800 ч./млн, и формованное из нее изделие.

При получении данных композиций смол в общем случае используют способ экструдирования из расплава. Говоря конкретно, получают маточную смесь, содержащую частицы гексаборида и различные добавки, а после этого маточную смесь и ароматическую поликарбонатную смолу замешивают в расплаве для получения композиции смолы. В общем случае маточную смесь получают в результате неоднократного повторения стадии перемешивания частиц гексаборида и различных добавок с ароматической поликарбонатной смолой. Однако некоторым способам получения маточной смеси была свойственна проблема, заключающаяся в увеличении мутности композиции смолы.

(Патентный документ 1) JP-A 2003-327717.

(Патентный документ 2) JP-A 2005-47179.

(Патентный документ 3) JP-A 2007-519804.

(Патентный документ 4) JP-A 2006-307172.

Описание изобретения

Цель данного изобретения заключается в предложении композиции смолы, которая содержит ароматическую поликарбонатную смолу и которая обеспечивает получение формованного изделия, превосходного с точки зрения прозрачности, которое эффективно блокирует тепловое излучение солнечного света, и формованного изделия из нее. Еще одна цель данного изобретения заключается в предложении способа получения композиции смолы, в которой однородно диспергированы частицы гексаборида.

Как открыли изобретатели настоящего изобретения, в результате диспергирования частиц гексаборида в смоле в качестве диспергатора, перемешивания получающейся в результате дисперсии с ароматической поликарбонатной смолой для получения маточной смеси, характеризующейся предварительно определенной концентрацией, и перемешивания маточной смеси с ароматической поликарбонатной смолой в композиции смолы получают частицы гексаборида (частицы (1)) и частицы (частицы (2)), образованные из диспергатора и частиц гексаборида, после этого для них проводят доведение до предварительно определенного диаметра частиц, тем самым, создавая композицию смолы, обеспечивающую получение формованного изделия, обладающего свойством блокирования теплового излучения и превосходного с точки зрения прозрачности, и в соответствии с этим данное изобретение и было сделано.

То есть данное изобретение включает следующие изобретения.

1. Композиция смолы, содержащая ароматическую поликарбонатную смолу (компонент А), частицы гексаборида, по меньшей мере, одного элемента, выбираемого из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sr и Са (компонент В-1), и другую смолу, отличную от компонента А (компонент В-2),

при этом совокупный уровень содержания компонента В-1 и компонента В-2 находится в диапазоне от 0,001 до 1 массовой части при расчете на 100 массовых частей компонента А,

причем композиция смолы содержит частицы (1), образованные из компонента В-1, и частицы (2), образованные из компонента В-1 и компонента В-2, при этом как частицы (1), так и частицы (2) характеризуются среднечисленным диаметром вторичных частиц, равным 50 мкм и менее, и максимальным диаметром вторичных частиц, равным 300 мкм и менее.

2. Композиция смолы, упомянутая в приведенном ранее параграфе 1, которую получают в результате перемешивания компонента В-1 и компонента В-2 для получения компонента В, а после этого перемешивания 100 массовых частей компонента А и от 0,001 до 1 массовой части компонента В.

3. Композиция смолы, упомянутая в приведенном ранее параграфе 1, где частицы гексаборида (компонент В-1) на своих поверхностях имеют слои покрытий.

4. Композиция смолы, упомянутая в приведенном ранее параграфе 3, где каждый слой покрытия частиц гексаборида (компонент В-1) получают из пленки предварительного покрытия, образованной из модификатора поверхности и полученной на поверхности частицы гексаборида, и пленки покрытия, в основном образованной из оксида Si и полученной на пленке предварительного покрытия.

5. Композиция смолы, упомянутая в приведенном ранее параграфе 1, где частицами гексаборида (компонент В-1) являются частицы гексаборида La.

6. Композиция смолы, упомянутая в приведенном ранее параграфе 1, где компонент В-2 представляет собой смолу, имеющую полярную функциональную группу и основную цепь, обладающую сродством к ароматической поликарбонатной смоле (компонент А).

7. Композиция смолы, упомянутая в приведенном ранее параграфе 1, где компонент В-2 представляет собой акриловую смолу.

8. Композиция смолы, упомянутая в приведенном ранее параграфе 1, где уровень содержания частиц гексаборида (компонент В-1) при расчете на 100 массовых частиц смолы (компонент В-2) находится в диапазоне от 1 до 50 массовых частей.

9. Композиция смолы, упомянутая в приведенном ранее параграфе 1, которая содержит от 0,1 до 50 массовых частей частиц нитрида при расчете на 100 массовых частей смолы (компонент В-2).

10. Композиция смолы, упомянутая в приведенном ранее параграфе 9, где частицами нитрида являются частицы нитрида, по меньшей мере, одного металла, выбираемого из группы, состоящей из Ti, Zr, Hf, V, Nb и Та.

11. Композиция смолы, упомянутая в приведенном ранее параграфе 1, которая содержит от 0,005 до 5 массовых частей термостабилизатора (компонент С) при расчете на 100 массовых частиц компонента А.

12. Композиция смолы, упомянутая в приведенном ранее параграфе 1, которая содержит от 0,005 до 5 массовых частей антиадгезива для форм (компонент D) при расчете на 100 массовых частей компонента А.

13. Композиция смолы, упомянутая в приведенном ранее параграфе 1, которая содержит от 0,005 до 5 массовых частей поглотителя ультрафиолетового излучения (компонент Е) при расчете на 100 массовых частей компонента А.

14. Формованное изделие, полученное из композиции смолы, упомянутой в приведенном ранее параграфе 1.

15. Способ получения композиции смолы, упомянутой в приведенном ранее параграфе 1, который включает стадии

(i) перемешивания компонента В-1 и компонента В-2 для получения компонента В,

(ii) перемешивания компонента А и компонента В для получения маточной смеси и

(iii) перемешивания маточной смеси с компонентом А.

16. Способ, упомянутый в приведенном ранее параграфе 15, где для получения маточной смеси перемешивают 100 массовых частей компонента А и от 0,1 до 20 массовых частей компонента В.

Краткое описание чертежей

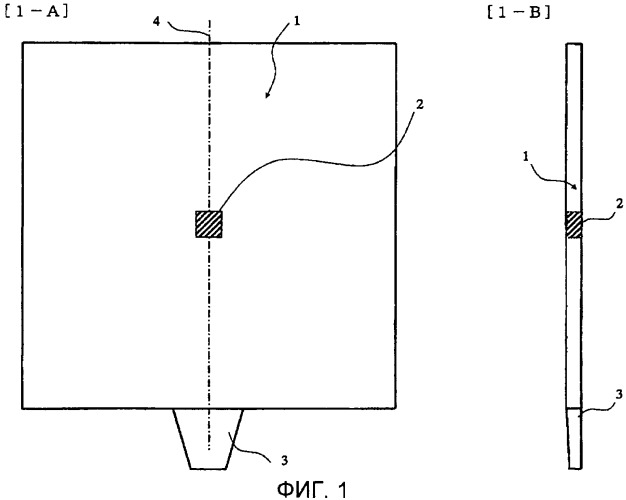

Фигура 1 демонстрирует схематический вид спереди [1-A] для формованного изделия, полученного в примере, и схематический вид сбоку [1-B] для него.

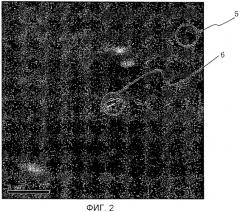

Фигура 2 представляет собой сделанную по методу ПЭМ-ФЭ фотографию образца для испытаний, полученного в примере 1.

Разъяснения по буквам и условным обозначениям

1 Тело формованного изделия

2 Вырезанная часть образца для испытаний

3 Затворная часть формованного изделия

4 Ось симметрии

5 Частицы (1)

6 Частицы (2)

Наилучший способ реализации изобретения

Здесь и далее в настоящем документе данное изобретение будет разъяснено в отношении его деталей.

(Компонент А: Ароматическая поликарбонатная смола)

Ароматическая поликарбонатная смола, предназначенная для использования в качестве компонента А в данном изобретении, может быть получена в результате проведения реакции между двухатомным фенолом и предшественником карбоната. Примеры способа реакции для этого включают способ межфазной полимеризации, способ сложноэфирного обмена в расплаве, способ сложноэфирного обмена в твердой фазе для карбонатного форполимера, способ полимеризации с раскрытием цикла для циклического карбонатного соединения и тому подобное.

Типичные примеры вышеупомянутого двухатомного фенола включают гидрохинон, резорцин, 4,4'-бифенол, 1,1-бис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан (так называемый бисфенол А (здесь и далее в настоящем документе иногда сокращенно обозначаемый как «BPA»)), 2,2-бис(4-гидрокси-3-метилфенил)пропан, 2,2-бис(4-гидроксифенил)бутан, 1,1-бис(4-гидроксифенил)-1-фенилэтан, 1,1-бис(4-гидроксифенил)циклогексан, 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан, 2,2-бис(4-гидоксифенил)пентан, 4,4'-(п-фенилендиизопропилиден)дифенол, 4,4'-(м-фенилендиизопропилиден)дифенол, 1,1-бис(4-гидроксифенил)-4-изопропилциклогексан, бис(4-гидроксифенил)оксид, бис(4-гидроксифенил)сульфид, бис(4-гидроксифенил)сульфоксид, бис(4-гидроксифенил)сульфон, бис(4-гидроксифенил)кетон, бис(4-гидроксифениловый) сложный эфир, бис(4-гидрокси-3-метилфенил)сульфид, 9,9-бис(4-гидроксифенил)флуорен и 9,9-бис(4-гидрокси-3-метилфенил)флуорен. В качестве двухатомного фенола предпочтительными являются бис(4-гидроксифенил)алканы, а в их числе с точки зрения ударной вязкости в особенности предпочтительным является бисфенол А.

В данном изобретении помимо поликарбоната, содержащего бисфенол А, который является ароматическим поликарбонатом общего назначения, в качестве компонента А также могут быть использованы и особенные типы поликарбонатов, полученные из других двухатомных фенолов.

Например, подходящими для использования в областях, в которых настоятельно требуется наличие устойчивости к изменениям размеров, вызванным водопоглощением, и формоустойчивости, являются ароматические поликарбонаты (гомополимеры или сополимеры), полученные в результате использования в качестве части или всего количества двухатомного фенольного компонента 4,4'-(м-фенилендиизопропилиден)дифенола (здесь и далее в настоящем документе иногда сокращенно обозначаемого как «BPM»), 1,1-бис(4-гидроксифенил)циклогексана, 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексана (здесь и далее в настоящем документе иногда сокращенно обозначаемого как «Bis-TMC»), 9,9-бис(4-гидроксифенил)флуорена и 9,9-бис(4-гидрокси-3-метилфенил)флуорена (здесь и далее в настоящем документе иногда сокращенно обозначаемого как «BCF»). Данные двухатомные фенолы, отличные от ВРА, предпочтительно используют в количестве, равном 5% (моль.) и более, в особенности предпочтительно 10 % (моль.) и более, при расчете на совокупное количество двухатомных фенолов, составляющих вышеупомянутый поликарбонат. В частности, в случае необходимости наличия высокой жесткости и повышенной стойкости к гидролизу компонент А, составляющий композицию смолы, в особенно подходящем случае представляет собой любой один из следующих далее сополикарбонатов от (1) до (3).

(1) Сополикарбонат из двухатомных фенольных компонентов, у которого при расчете на 100% (моль.) двухатомных фенольных компонентов, составляющих ароматический поликарбонат, уровень содержания ВРМ находится в диапазоне от 20 до 80% (моль.) (более предпочтительно от 40 до 75% (моль.), еще более предпочтительно от 45 до 65% (моль.)), а уровень содержания BCF находится в диапазоне от 20 до 80% (моль.) (более предпочтительно от 25 до 60% (моль.), еще более предпочтительно от 35 до 55% (моль.)).

(2) Сополикарбонат из двухатомных фенольных компонентов, у которого при расчете на 100% (моль.) двухатомных фенольных компонентов, составляющих ароматический поликарбонат, уровень содержания ВРА находится в диапазоне от 10 до 95% (моль.) (более предпочтительно от 50 до 90% (моль.), еще более предпочтительно от 60 до 85% (моль.)), а уровень содержания BCF находится в диапазоне от 5 до 90% (моль.) (более предпочтительно от 10 до 50% (моль.), еще более предпочтительно от 15 до 40% (моль.)).

(3) Сополикарбонат из двухатомных фенольных компонентов, у которого при расчете на 100% (моль.) двухатомных фенольных компонентов, составляющих ароматический поликарбонат, уровень содержания ВРМ находится в диапазоне от 20 до 80% (моль.) (более предпочтительно от 40 до 75% (моль.), еще более предпочтительно от 45 до 65% (моль.)), а уровень содержания Bis-TMC находится в диапазоне от 20 до 80% (моль.) (более предпочтительно от 25 до 60% (моль.), еще более предпочтительно от 35 до 55% (моль.)).

Данные особенные типы ароматических поликарбонатов могут быть использованы индивидуально или в виде комбинации, по меньшей мере, двух из них. Кроме того, они могут быть использованы в виде смесей с поликарбонатами общего назначения, относящимися к типу бисфенола А. Данные особенные типы ароматических поликарбонатов подробно описываются в том, что касается их способа получения и свойств, например, в документах JP-A 6-172508, JP-A 8-27370, JP-A 2001-55435 и JP-A 2002-117580.

В числе вышеупомянутых различных ароматических поликарбонатов в особенности подходящими для использования в областях, в которых требуется наличие формоустойчивости, являются поликарбонаты, у которых значения водопоглощения и Tg (температур стеклования) в результате регулирования составов сополимеров введены в следующие далее диапазоны, поскольку такие полимеры сами по себе превосходны с точки зрения стойкости к гидролизу и в особенности превосходны с точки зрения свойства стойкости к короблению после формования.

(i) Ароматический поликарбонат, характеризующийся водопоглощением в диапазоне от 0,05 до 0,15%, предпочтительно от 0,06 до 0,13% и значением Tg в диапазоне от 120 до 180°С, или

(ii) Ароматический поликарбонат, характеризующийся значением Tg в диапазоне от 160 до 250°С, предпочтительно от 170 до 230°С и водопоглощением в диапазоне от 0,10 до 0,30%, предпочтительно от 0,13 до 0,30%, более предпочтительно от 0,14 до 0,27%.

Вышеупомянутое водопоглощение ароматического поликарбоната представляет собой величину, полученную при использовании образца для испытаний в форме диска, имеющего диаметр 45 мм и толщину 3,0 мм, и в результате измерения для него уровня водосодержания после его погружения в воду при 23°С на 24 часа в соответствии с документом ISO62-1980. Кроме того, значением Tg (температуры стеклования) является значение, определенное в результате измерения при использовании дифференциального сканирующего калориметра (ДСК) в соответствии с документом JIS K7121.

Предшественник карбоната выбирают из карбонилгалогенидов, сложных диэфиров угольной кислоты и галогенформиатов, а говоря конкретно, он включает фосген, дифенилкарбонат и дигалогенформиат двухатомного фенола.

В случае получения ароматической поликарбонатной смолы из двухатомного фенола и предшественника карбоната по способу межфазной полимеризации по мере надобности могут быть использованы катализатор, агент обрыва цепи и антиоксидант для предотвращения окисления двухатомного фенола.

Кроме того, ароматическая поликарбонатная смола включает разветвленную поликарбонатную смолу, полученную в результате сополимеризации трехфункционального или еще более полифункционального соединения, полиэфиркарбонатную смолу на основе сложного эфира, полученную в результате сополимеризации ароматической или алифатической (включая алициклическое соединение) двухфункциональной карбоновой кислоты, сополикарбонатную смолу, полученную в результате сополимеризации двухфункционального спирта (в том числе алициклического спирта), и полиэфиркарбонатную смолу на основе сложного эфира, полученную в результате сополимеризации вышеупомянутых двухфункциональной карбоновой кислоты и двухфункционального спирта. Кроме того, она может представлять собой смесь, по меньшей мере, двух смол из полученных таким образом ароматических поликарбонатных смол.

Разветвленная поликарбонатная смола может дополнительно синергетически улучшить способность предотвращения скапывания, которой обладает композиция смолы данного изобретения, таким образом, ее использование является предпочтительным. Трехфункциональное или еще более полифункциональное ароматическое соединение, использующееся для вышеупомянутой разветвленной поликарбонатной смолы, включает флороглюцин, флороглюцид или трисфенолы, такие как 4,6-диметил-2,4,6-трис(4-гидроксифенил)гептан-2, 2,4,6-триметил-2,4,6-трис(4-гидроксифенил)гептан, 1,3,5-трис(4-гидроксифенил)бензол, 1,1,1-трис(4-гидроксифенил)этан, 1,1,1-трис(3,5-диметил-4-гидроксифенил)этан, 2,6-бис(2-гидрокси-5-метилбензил)-4-метилфенол и 4-{4-[1,1-бис(4-гидроксифенил)этил]бензол}-α,α-диметилбензилфенол. Оно также включает тетра(4-гидроксифенил)метан, бис(2,4-дигидроксифенил)кетон, 1,4-бис(4,4-дигидрокситрифенилметил)бензол, тримеллитовую кислоту, пиромеллитовую кислоту, бензофенонтетракарбоновую кислоту и хлорангидриды данных кислот. В их числе предпочтительными являются 1,1,1-трис(4-гидроксифенил)этан и 1,1,1-трис(3,5-диметил-4-гидроксифенил)этан, а в особенности предпочтительным является 1,1,1-трис(4-гидроксифенил)этан.

Уровень содержания полифункционального соединения в разветвленной поликарбонатной смоле при расчете на совокупное количество поликарбонатных смол находится в диапазоне от 0,001 до 1% (моль.), предпочтительно от 0,005 до 0,9% (моль.), более предпочтительно от 0,01 до 0,8% (моль.), в особенности предпочтительно от 0,05 до 0,4% (моль.). Кроме того, разветвленная структура иногда образуется, в частности, в рамках побочной реакции по способу сложноэфирного обмена в расплаве, и уровень содержания данной разветвленной структуры предпочтительно также находится в вышеупомянутом диапазоне при расчете на совокупное количество поликарбонатных смол. Уровень содержания вышеупомянутой разветвленной структуры может быть рассчитан по результатам измерения в способе 1Н ЯМР.

В качестве алифатической двухфункциональной карбоновой кислоты предпочтительными являются α,ω-дикарбоновые кислоты. Примеры алифатической двухфункциональной карбоновой кислоты предпочтительно включают линейные насыщенные алифатические дикарбоновые кислоты, такие как себациновая кислота (декандиоевая кислота), додекандиоевая кислота, тетрадекандиоевая кислота, октадекандиоевая кислота и итакондиоевая кислота, и алифатические дикарбоновые кислоты, такие как циклогександикарбоновая кислота. В качестве двухфункционального спирта предпочтительными являются алифатические диолы. Их примеры включают циклогександиметанол, циклогександиол и трициклодекандиметанол. Кроме того, также может быть использован и сополимер поликарбонат-полиорганосилоксан, полученный в результате сополимеризации полиорганосилоксанового звена.

Типы реакций в способе межфазной полимеризации, способе сложноэфирного обмена в расплаве, способе сложноэфирного обмена в твердой фазе для карбонатного форполимера и способе полимеризации с раскрытием цикла для циклического карбонатного соединения, которые являются способами получения ароматической поликарбонатной смолы, представляют собой способы, которые хорошо известны в различных документах и патентных публикациях. Детали типа реакции, отличного от вышеупомянутых, в различных документах и патентных публикациях также хорошо известны.

Средневязкостная молекулярная масса (М) ароматической поликарбонатной смолы предпочтительно находится в диапазоне от 1×104 до 5×104, более предпочтительно от 1,4×104 до 3×104, еще более предпочтительно от 1,4×104 до 2,4×104. В случае наличия ароматической поликарбонатной смолы в виде смолы, имеющей средневязкостную молекулярную массу, меньшую чем 1×104, ударная вязкость, которая ожидается при использовании на практике, иногда не получается, а вследствие получения недостаточной способности предотвращения скапывания композиция смолы будет склонна к демонстрации неудовлетворительной огнестойкости. Композиция смолы, полученная из ароматической поликарбонатной смолы, имеющей средневязкостную молекулярную массу, большую чем 5×104, является неудовлетворительной для использования в общем случае в том смысле, что она является неудовлетворительной с точки зрения текучести во время литьевого формования.

Что касается средневязкостной молекулярной массы, то сначала для раствора 0,7 г поликарбоната, растворенного при 20°С в 100 мл метиленхлорида, при использовании вискозиметра Оствальда определяют удельную вязкость (ηуд.), рассчитываемую по следующему выражению

Удельная вязкость (ηуд.)=(t-t0)/t0

(где t0 представляет собой количество секунд, которое требуется для падения метиленхлориду, а t представляет собой количество секунд, которое требуется для падения раствору образца), и по определенной удельной вязкости (ηуд.) рассчитывают средневязкостную молекулярную массу М в соответствии со следующим выражением:

ηуд./с=[η]+0,45×[η]2c (где [η] представляет собой характеристическую вязкость)

[η]=1,23×10-4M0,83,

c=0,7.

Способ вычисления средневязкостной молекулярной массы используют для измерений средневязкостных молекулярных масс композиции смолы и формованного изделия данного изобретения. То есть их средневязкостные молекулярные массы в данном изобретении определяют в результате определения каждой удельной вязкости (ηуд.) для растворов 0,7 г каждого формованного изделия, растворенного при 20°С в 100 мл метиленхлорида, и подстановки каждой удельной вязкости в приведенное ранее выражение.

На форму частиц ароматической поликарбонатной смолы каких-либо конкретных ограничений не накладывают, но при этом предпочтительной с точки зрения улучшения диспергируемости частиц гексаборида или частиц нитрида в ароматической поликарбонатной смоле является порошкообразная ароматическая поликарбонатная смола. Кроме того, для порошкообразной ароматической поликарбонатной смолы каких-либо конкретных ограничений не накладывают на распределение частиц по размерам, но при этом уровень содержания в совокупном порошке порошка, характеризующегося диаметром частиц, равным 710 мкм и более, предпочтительно составляет 50% (мас.) и менее, более предпочтительно 40% (мас.) и менее, а уровень содержания в совокупном порошке порошка, характеризующегося диаметром частиц, меньшим чем 180 мкм, предпочтительно находится в диапазоне от 0 до 40% (мас.), более предпочтительно от 10 до 30% (мас.).

В случае наличия порошкообразной ароматической поликарбонатной смолы, у которой уровень содержания в совокупном порошке порошка, характеризующегося диаметром частиц, равным 710 мкм и более, составит более чем 50% (мас.), порошкообразная ароматическая поликарбонатная смола в способе получения композиции смолы данного изобретения будет склонна к отделению от частиц гексаборида или частиц нитрида, так что частицы гексаборида или частицы нитрида в композиции смолы будут склонны к образованию вторичных агрегатов. В результате формованные изделия, полученные из композиции смолы данного изобретения, иногда не могут характеризоваться высокой прозрачностью или способностью поглощения теплового излучения, которая должна соответствовать количеству добавленных частиц гексаборида или частиц нитрида.

Кроме того, в случае наличия порошкообразной ароматической поликарбонатной смолы, у которой уровень содержания в совокупном порошке порошка, характеризующегося диаметром частиц, меньшим чем 180 мкм, превысит 40% (мас.), во время получения композиции смолы данного изобретения будет иметь место склонность к появлению аномальной пластикации порошка под действием червяка машины для замешивания в расплаве, так что иногда это приведет к уменьшению производительности.

Что касается распределения частиц по размерам у ароматической поликарбонатной смолы в данном изобретении, то сначала 200 г порошкообразной ароматической поликарбонатной смолы размещают на стандартном сите JIS (номер сита 22, отверстия 710 мкм), изготовленном из нержавеющей стадии, сито закрывают верхней крышкой и 100 раз подвергают воздействию возвратно-поступательных движений (дистанция одного возвратно-поступательного движения 40 см, время для одного возвратно-поступательного движения 1 секунда), после этого измеряют массу порошка, остающегося поверх вышеупомянутого стандартного сита, и рассчитывают соотношение масс между оставшимся порошком и совокупным порошком, получая уровень содержания порошка, характеризующегося диаметром частиц, равным 710 мкм и более. После этого порошок, прошедший через стандартное сито с номером сита 22, размещают на стандартном сите JIS (номер сита 83, отверстия 180 мкм), сито закрывают верхней крышкой и 100 раз подвергают воздействию возвратно-поступательных движений, после этого измеряют массу порошка, остающегося поверх вышеупомянутого стандартного сита, и рассчитывают соотношение масс между оставшимся порошком и совокупным порошком, получая уровень содержания порошка, характеризующегося диаметром частиц в диапазоне от 180 до 710 мкм. В заключение измеряют массу порошка, прошедшего через стандартное сито с номером сита 83, и рассчитывают соотношение масс между порошком, который прошел сквозь сито, и совокупным порошком, получая уровень содержания порошка, характеризующегося диаметром частиц, меньшим чем 180 мкм.

(Компонент В-1: Частицы гексаборида)

Компонент В-1 данного изобретения относится к частицам гексаборида, по меньшей мере, одного элемента, выбираемого из группы, состоящей из Y (иттрия), La (лантана), Се (церия), Pr (празеодима), Nd (неодима), Sm (самария), Eu (европия), Gd (гадолиния), Tb (тербия), Dy (диспрозия), Ho (гольмия), Er (эрбия), Tm (тулия), Yb (иттербия), Lu (лютеция), Sr (стронция) и Са (кальция).

Композиция смолы данного изобретения содержит частицы (1), образованные из компонента В-1. Среднечисленный диаметр вторичных частиц у частиц (1) составляет 50 мкм и менее, предпочтительно 20 мкм и менее, более предпочтительно 5 мкм и менее, наиболее предпочтительно 1 мкм и менее. Кроме того, максимальный диаметр вторичных частиц у частиц (1) составляет 300 мкм и менее, предпочтительно 100 мкм и менее, более предпочтительно 50 мкм и менее, наиболее предпочтительно 20 мкм и менее. В случае среднечисленного диаметра вторичных частиц, большего чем 50 мкм, или в случае максимального диаметра вторичных частиц, большего чем 300 мкм, мутность увеличится, а прозрачность уменьшится. И, кроме того, например, в случае рассмотрения продукции для окна транспортного средства и тому подобного они будут восприниматься как инородный материал, и иногда никакой продукции получить будет нельзя.

Вышеупомянутый среднечисленный диаметр вторичных частиц и вышеупомянутый максимальный диаметр вторичных частиц измеряют по следующему методу. То есть изображение, наблюдаемое в лазерный микроскоп или видеомикроскоп, подвергают бинаризационной обработке и при использовании программного обеспечения для анализа распределения частиц по размерам измеряют среднечисленный диаметр вторичных частиц и максимальный диаметр вторичных частиц. Количество обмеряемых частиц определили равным 1000 штук.

В числе элементов, составляющих частицы гексаборида, предпочтительными являются La, Ce, Nd и Gd, более предпочтительными являются La и Се, а в особенности предпочтительным является La. Диаметр частиц у частиц гексаборида предпочтительно находится в диапазоне от 2 до 100 нм, в особенности предпочтительно от 5 до 90 нм. В качестве частиц гексаборида коммерчески и легко доступными являются, например, продукт KHDS-06, поставляемый компанией Sumitomo Metal Mining Co., Ltd., и тому подобное.

В желательном варианте частицы гексаборида (компонент В-1) на каждой своей поверхности имеют слой покрытия. В желательном варианте слой покрытия в основном образован из оксида металла. Слой покрытия более предпочтительно в основном образован из оксида, по меньшей мере, металла, выбираемого из группы, состоящей из Si, Ti, Al и Zr. В их числе наиболее предпочтительным является слой покрытия, в основном образованный из оксида Si. Соотношение между количествами оксида Si и частиц гексаборида в виде уровня содержания Si, содержащегося в производном кремниевой кислоты, при расчете на одну массовую часть частиц гексаборида находится в диапазоне от 0,01 до 100 массовых частей, более предпочтительно в диапазоне от 0,1 до 10 массовых частей. В случае вышеупомянутого уровня содержания производного кремниевой кислоты, меньшего чем 0,01 массовой части, образование пленки вторичного покрытия будет затруднительным, и наоборот, в случае превышения им 100 массовых частей частицы станут источником агрегирования.

Толщина пленки покрытия предпочтительно находится в диапазоне от 1 до 100 нм, более предпочтительно от 5 до 90 нм, еще более предпочтительно от 10 до 80 нм.

Слой покрытия может быть получен в результате диспергирования частиц гексаборида в растворителе, добавления к растворителю и перемешивания с ним агента для обработки поверхности, содержащего оксид металла, и либо проведения между ними химической реакции с получением покрытия, либо физического получения покрытия.

Например, слой покрытия, в основном образованный из Si, получают из кремнийсодержащего агента для обработки поверхности, такого как силазансодержащий агент для обработки, хлорсилансодержащий агент для обработки, неорганический агент для обработки, имеющий в своей молекулярной структуре алкоксигруппу, органический агент для обработки, содержащий в своей молекулярной концевой или боковой цепи алкоксисилан, имеющий аминогруппу, и органический агент для обработки, имеющий в своей молекулярной концевой или боковой цепи алкоксигруппу, что в обоих случаях предположительно улучшит водоотталкивание. Использующийся растворитель включает воду, органические растворители, такие как спирт, и смесь воды с органическим растворителем.

Слой покрытия предпочтительно получают из пленки предварительного покрытия, образованной из модификатора поверхности, полученного на каждой поверхности у частиц гексаборида (компонент В-1), и пленки покрытия, в основном образованной из оксида Si на пленке предварительного покрытия. То есть предварительно на каждой поверхности у частиц гексаборида заранее получают пленку предварительного покрытия из модификатора поверхности, такого как силановый аппрет, а после этого на пленке предварительного покрытия получают пленку покрытия, в основном образованного из оксида Si.

Уровень содержания компонента В-1 при расчете на 100 массовых частей смолы (компонент В-2) предпочтительно находится в диапазоне от 1 до 50 массовых частей, более предпочтительно от 5 до 30 массовых частей, еще более предпочтительно от 7 до 20 массовых частей.

(Компонент В-2: Смолы, отличные от компонента А)

Компонент В-2 обозначает смолу (смолы), отличную от ароматической поликарбонатной смолы (компонент А). Компонент В-2 предпочтительно представляет собой смолу, имеющую полярную функциональную группу и основную цепь, обладающую сродством к ароматической поликарбонатной смоле (компонент А). Примеры вышеупомянутой функциональной группы включают аминогруппу, карбоксильную группу, сульфонильную группу и их соли, при том что каких-либо конкретных ограничений не накладывают до тех пор, пока будет иметь место функциональная группа, обладающая сродством к частицам гексаборида с нанесенным покрытием.

Компонент В-2 включает акриловую смолу, полиуретановую смолу, смолу простого полиэфира и смолу сложного полиэфира. В их числе в особенности предпочтительной является акриловая смола. Акриловая смола включает смолы, полученные в результате полимеризации метилметакрилата, бутилметакрилата и циклогексилметакрилата по известным способам полимеризации, и смолы, полученные в результате полимеризации мономеров, таких как капролактонмодифицированный карбокси(мет)акрилат, (мет)акриловая кислота, итаконовая кислота, малеиновая кислота, малеиновый ангидрид, диметиламиноэтил(мет)акрилат, диэтиламиноэтил(мет)акрилат, диметиламинопропил(мет)акрилат, диэтиламинопропил(мет)акрилат, 2-гидроксидиметиламинопропил(мет)акрилат и аминоэтил(мет)акрилат, по известным способам полимеризации. В их числе предпочтительно используют те, которые получают в результате полимеризации метилметакрилата, бутилметакрилата и циклогексилметакрилата по известным способам полимеризации.

Примеры компонента В-2 включают полиакрилатсодержащие диспергаторы, такие как торговые наименования SN Thickener A-850 и SN Thickener A-815, поставляемые компанией SANNOPKO LIMITED, торговые наименования EFKA 4500 и EFKA 4530, поставляемые компанией EFKAADDITIVES B. V., и торговые наименования Disperbyk-116, поставляемые компанией BYK-Chemie, полиуретансодержащие диспергаторы, такие как торговые наименования EFKA 4046, EFKA 4047 и EFKA 4520, поставляемые компанией EFKAADDITIVES B. V., и торговые наименования TEXAPHORP60, TEXAPHORP63, TEXAPHORP610 и тому подобное, поставляемые компанией Cognis, диспергаторы, содержащие простой полиэфир, такие как торговые наименования SN Thickener A-801, SN Thickener A-802, SN Thickener A-803, SN Thickener A-804 и SN Thickener A-806, поставляемые компанией SANNOPCO LIMITED, и торговые наименования DISPARLON DA-234 и DISPARLON DA-325, поставляемые компанией KUSUMOTO CHEMICALS, LTD., и диспергаторы, содержащие сложный полиэфир, такие как торговые наименования Solsperse 22000, Solsperse 24000SC, Solsperse 24000GR, Solsperse 26000, Solsperse 27000, Solsperse 28000, Solsperse 36000, Solsperse 36600 и Solsperse 38500, поставляемые компанией Avecia, и торговые наименования DISPARLON DA-70350, DISPARLON DA-705, DISPARLON DA-725, DISPARLON DA-860 и DISPARLON DA-873N, поставляемые компанией KUSUMOTO CHEMICALS, LTD. В их числе предпочтительными являются полиакрилатсодержащие диспергаторы.

Композиция смолы данного изобретения содержит частицы (2), образованные из компонента В-1 и компонента В-2. Среднечисленный диаметр вторичных частиц у частиц (2) составляет 50 мкм и менее, предпочтительно 20 мкм и менее, более предпочтительно 5 мкм и менее, наиболее предпочтительно 1 мкм и менее. Кроме того, максимальный диаметр вторичных частиц у частиц (2) составляет 300 мкм и менее, предпочтительно 100 мкм и менее, более предпочтительно 50 мкм и менее, наиболее предпочтительно 20 мкм и менее. В случае среднечисленного диаметра вторичных частиц у частиц (2), большего чем 50 мкм, или в случае максимального диаметра вторичных частиц, большего чем 300 мкм, мутность увеличится, а прозрачность уменьшится. Кроме того, например, в случае рассмотрения продукции для окна транспортного средства они будут восприниматься как инородный материал, и иногда никакой продукции получить будет нельзя.

Вышеупомянутый среднечисленный диаметр вторичных частиц и вышеупомянутый максимальный диаметр вторичных частиц измеряют по тому же самому методу, что и в случае частиц (1).

Что касается соотношения между количествами частиц (1) и частиц (2) в композиции смолы данного изобретения, то соотношение между количествами частицы (1)/частицы (2) предпочтительно находится в диапазоне от 3/7 до 7/3, более предпочтительно от 4/6 до 6/4.

В способе замешивания в расплаве компонента А и компоне