Способ приготовления инвертно-эмульсионного бурового раствора

Иллюстрации

Показать всеИзобретение относится к области строительства скважин, в частности к способам приготовления бурового раствора на углеводородной основе, представляющего собой обратную эмульсию и применяемого для промывки при бурении нефтяных и газовых скважин с сильно искривленным стволом, скважин с большим проложением и горизонтальных скважин. Технический результат - повышение значений динамического и статического напряжения сдвига, понижение пластической вязкости, устойчивость эмульсии при одновременном сохранении стабильности этих параметров при перепаде температур на устье и на забое. В способе приготовления инвертно-эмульсионного бурового раствора путем смешения углеводородной среды, водной фазы, эмульгатора и комплексного реагента, вначале производят смешивание углеводородной среды и эмульгатора, далее добавляют комплексный реагент - смесь синтетического латекса и оксаля, взятых в объемном соотношении 1:(0,1÷5), далее к указанным компонентам добавляют водную фазу и смесь диспергируют, при этом компоненты берут в следующем соотношении, об.%: углеводородная среда 30,0-80,0; эмульгатор 1,0-4,0; указанный комплексный реагент 1,5-10,0; водная фаза 6,0-67,5. Изобретение развито в зависимых пунктах формулы. 6 з.п. ф-лы, 2 табл., 2 пр.

Реферат

Изобретение относится к области строительства скважин, в частности к способам приготовления бурового раствора на углеводородной основе, представляющим собой обратную эмульсию и применяемым для промывки при бурении нефтяных и газовых скважин с сильно искривленным стволом, скважин с большим проложением и горизонтальных скважин.

Реологические свойства инвертно-эмульсионных буровых растворов (далее ИЭР), так же как и других систем буровых растворов, определяются предельными динамическим и статическим напряжением сдвига, пластической и эффективной вязкостью. Реологические свойства ИЭР зависят от вязкостных свойств дисперсионной среды (типа и вязкости углеводородной жидкости), свойств дисперсной водной фазы (объемного содержания, характера распределения глобул по размерам, степени минерализации и др.), свойств поверхностно-активных веществ (далее ПАВ), обеспечивающих эмульгирование и стабилизацию системы (химический состав, растворимость в фазах, концентрация, толщина созданных им межфазных защитных слоев и их реологические свойства и др.), и свойств твердой дисперсной фазы (концентрация, степень дисперсности, характер поверхности и ее взаимодействие с жидкими фазами и ПАВ).

Технология использования известных инвертно-эмульсионных буровых растворов в большинстве случаев направлена на решение узкой проблемы регулирования в большую или меньшую сторону конкретного реологического параметра составов на углеводородной основе и не позволяет решать проблему регулирования реологических свойств составов комплексно. ИЭР должны иметь высокие значения вязкости при низких скоростях сдвига для обеспечения необходимой удерживающей и выносной способности; низкие значения пластической вязкости и достаточно высокие значения динамического напряжения сдвига (ДНС) при высоких скоростях сдвига для предотвращения роста давления прокачки составов; а также способность сохранять стабильность указанных параметров при изменении термобарических условий строительства скважин.

В настоящее время одним из самых распространенных способов регулирования реологических параметров ИЭР является изменение соотношения углеводородной среды и водной фазы. Повышенные реологические показатели отрицательно сказываются на условиях промывки скважины, что приводит к росту давления прокачки раствора вплоть до значений, делающих технически невозможным выполнение операций по промывке скважины. Обычно в практике бурения скважин снижение вязкости растворов на углеводородной основе достигают разбавлением раствора используемой дисперсионной средой. Однако в этом случае наряду со снижением пластической вязкости и ДНС снижается вязкость раствора при низких скоростях сдвига, уменьшается седиментационная стабильность эмульсий, резко возрастают фильтратопотери, такие системы становятся неустойчивыми к удержанию мелкодисперсной твердой фазы во взвешенном состоянии, что нежелательно, особенно при строительстве пологих и горизонтальных скважин. Следовательно, задача сводится к дополнительному введению в состав инвертно-эмульсионных буровых растворов специальных доступных структурообразователей - стабилизаторов реологических и фильтрационных свойств эмульсий.

Известным является способ получения эмульсий углеводородов, воды и органофильных глин и их композиций по заявке РСТ: СА 2007/000646 20070418 от 18.04.2007, перевод заявки РСТ на национальную фазу 19.11.2008. Способ контроля вязкости эмульсии нефть/вода, который заключается в том, что включает в стадию добавления эффективного количества эмульгирующего агента в эмульсию нефть/вода, содержащую органофильную глину (ОГ), с целью обеспечения требуемой вязкости эмульсии, где эмульгирующий агент выбирают из: а) любой однонасыщенной C8-C18 жирной кислоты (НЖК); б) смеси двух или более различных С8-С18 (НЖК); в) смеси C8-C18 НЖК и, по крайней мере, одной 2-5n ненасыщенной жирной кислоты; г) растительного масла, выбранного из группы, включающей сафлоровое масло, оливковое масло, хлопковое масло, кокосовое масло, арахисовое масло, пальмовое масло, косточковое пальмовое масло и масло канолы; д) талового масла.

Недостатком указанного способа является тот факт, что при вводе в эмульсию нефть/вода, содержащую эмульгирующий реагент и органофильную глину (ОГ), происходит повышение всех реологических свойств, как динамического напряжение сдвига, так и эффективной и пластической вязкости. Повышение реологических свойств приводит к значительному повышению гидродинамических сопротивлений промывки скважины, что, в свою очередь, - к необходимости снижения расхода промывочной жидкости и, как следствие, это приводит к ухудшению очистки ствола скважины, несмотря на высокие реологические составляющие. При реализации известного способа ввод в эмульсию реагентов, обладающих разжижающим эффектом, приводит не только к снижению реологических характеристик, но и к дестабилизации эмульсии.

Кроме того, недостатком указанного известного способа является то, что получаемый буровой раствор содержит в своем составе высококоллоидную твердую фазу (бентонит), присутствие которой в составе инвертно-эмульсионного бурового раствора может оказать отрицательное (необратимо кольматирующее) действие на вскрываемый продуктивный пласт.

Наиболее близким к предлагаемому способу является способ приготовления инвертно-эмульсионного бурового раствора, согласно которому производят смешивание углеводородной жидкости, минерализованной воды, ПАВ-эмульгатора и синтетического латекса (В.Н. Глущенко «Латекссодержащие обратные эмульсии», «Бурение и нефть» №1, 2007, с.22-23). По результатам исследований полученного раствора введение латекса сказывается на росте значений статического напряжения сдвига (СНС) эмульсий, вызывая также повышение их стабильности. Кроме того, в указанном источнике информации указывается на то, что совместное введение в состав ИЭР латекса и бентонитовой глины выявило синергизм их комплексного действия в составе раствора: отмечено снижение показателя фильтрации и заметный рост значений СНС. Наблюдаемое явление объясняется авторами как эффект совместной гидрофобизации бентонитовой глины эмульгатором ИЭР и латексом с сообщением ей повышенной способности к сольватации углеводородов за счет пептизации. Факт хемосорбционной связи латексов с бентонитовой глиной в литературе подтвержден экспериментально.

Однако существует проблема в оперативном снижении реологических показателей инвертных буровых растворов, особенно при строительстве боковых стволов. Это связано с повышенными структурно-реологическими показателями растворов на углеводородной основе, и как следствие, возникновением больших гидравлических сопротивлений в затрубном пространстве при малых кольцевых зазорах. Кроме того, значительные колебания показателей структурно-реологических свойств растворов на углеводородной основе в зависимости от температуры создают определенные трудности в оперативном регулировании свойств раствора при большой разнице температур на забое и на поверхности. Известный ИЭР, полученный указанным известным способом, не обладает указанными свойствами.

Технический результат, достигаемый предлагаемым способом, заключается в получении инвертно-эмульсионного бурового раствора, характеризующегося повышенными значениями динамического и статического напряжения сдвига, пониженной пластической вязкостью и устойчивостью эмульсии при одновременном сохранении стабильности этих параметров при перепаде температур на устье и на забое.

Указанный технический результат достигается предлагаемым способом приготовления инвертно-эмульсионного бурового раствора путем смешения углеводородной среды, водной фазы, эмульгатора и комплексного реагента, при этом новым является то, что вначале производят смешивание углеводородной среды и эмульгатора, далее добавляют комплексный реагент - смесь синтетического латекса и оксаля, взятых в объемном соотношении 1:(0,1÷5), далее к указанным компонентам добавляют водную фазу и смесь диспергируют, при этом компоненты берут в следующем соотношении, об.%:

| углеводородная среда | 30,0-80,0 |

| эмульгатор | 1,0-4,0 |

| указанный комплексный реагент | 1,5-10,0 |

| водная фаза | 6,0-67,5. |

В качестве углеводородной среды используют дизельное топливо, или низковязкие минеральные масла, или полиальфаолефины.

В качестве водной фазы используют техническую воду, или пластовую воду, или минерализованную солями хлорида кальция и/или магния, хлорида натрия и/или калия, формиата калия воду.

В качестве эмульгатора используют Домультал, или Оленол, или Richmole 700, или Эмультал.

В качестве синтетического латекса используют латекс типа БС-50, или БС-65, или СКС-50КГП, или СКС-65ГП.

В качестве оксаля используют флотореагент-оксаль марок Т-66, или Т-80, или Т-92, или Т-94.

В инвертно-эмульсионный буровой раствор дополнительно вводят органобентонит в количестве 0,5-1% масс.

Благодаря реализации заявляемого способа появилась возможность получения низковязких буровых растворов на углеводородной основе с удовлетворительными значениями ДНС и прочности геля, то есть растворов с высоким коэффициентом коагуляционного структурообразования , где τ0 - значение динамического напряжение сдвига в Па, η - значение пластической вязкости в Па*с. Буровые растворы, полученные по заявляемому способу, обладают повышенной термодинамической устойчивостью, обеспечивающей сохранение указанных свойств стабильными при перепаде температур на устье и на забое, то есть при повышении температуры реологические характеристики ИЭР, приготовленных по заявляемому способу, уменьшаются незначительно, тогда как влияние температуры на реологические свойства известных ИЭР существенно изменяет свойства последних.

Благодаря определенной последовательности ввода компонентов и их заявляемому соотношению достигается указанный выше технический результат. Экспериментальным путем было установлено, что ввод веществ комплексного реагента по отдельности, а не в виде смеси, не обеспечивает получение необходимых реологических свойств бурового раствора. Так при введении сначала латекса, а потом оксаля, или наоборот, приводит к тому, что получаемые ИЭР имеют низкие реологические характеристики, низкие значения вязкости при низкой скорости сдвига (ВНСС) и КC и достаточно высокие для ИЭР показатели фильтрации.

Использование при реализации предлагаемого способа или только латекса, или только оксаля также не дает желаемых результатов. Например, при введении в инвертно-эмульсионный буровой раствор только оксаля в количестве 0,5-5 об.% происходит разжижение эмульсии, т.е. происходит снижение реологических характеристик, а при введении только латекса происходит загущение указанного раствора до состояния «нетекучести», что делает его нетехнологичным. По-видимому, это связано с тем, что оксаль (смесь диоксановых спиртов и их эфиров) играет роль разбавителя и снижает вязкость углеводородной жидкости за счет растворения высокомолекулярных веществ. Снижение вязкости углеводородной составляющей раствора приводит к снижению вязкости системы в целом, что приводит к коалесценции системы. Для повышения стабильности эмульсии оксаль предварительно смешивают с латексом, и этот комплексный реагент придает системе стабильность, повышает ее коагуляционную устойчивость. При вводе латекса в буровой раствор без предварительного смешивания с оксалем происходит коагуляция латекса, тем самым нивелируя его стабилизирующие свойства.

Предлагаемый способ был реализован в лабораторных условиях. Для его реализации были использованы следующие вещества:

- углеводородная среда:

- - дизельное топливо, ГОСТ 305-82;

- - низковязкие минеральные масла (масло индустриальное марок И-5А, И-8А, И-12А, И-12А1, И-20А, ГОСТ 20799-88; трансформаторное масло, ТУ 38-401978-98);

- - полиальфаолефины (альфа-олефины фракции С12-С14, ТУ 2411-058-05766801-96; альфа-олефины фракции С16-С18, ТУ 2411-067-05766801-97);

- эмульгатор:

- - Домультал ТУ 2458-014-7146133-2004;

- - Richmole 700, ТУ 2458-070-18947160-2008;

- - Оленол, ТУ 2458-008-18947160-2001;

- - Эмультал ТУ 6-14-1035-79;

- комплексный реагент:

- - флотореагент-оксаль марок Т-66, Т-80, Т-92, Т-94, ТУ-2452-029-05766801-94;

- - синтетический латекс (латекс бутадиен-стирольный тип БС-50, ГОСТ 15080-77, ТУ 2294-002-00148889-2004; латекс бутадиен-стирольный тип БС-65, ТУ 38.103550-84; латекс бутадиен-стирольный тип СКС-50КГП, ТУ 38.103156-88; латекс бутадиен-стирольный тип СКС-65ГП, ГОСТ 10564-75);

- водная фаза:

- - техническая вода плотностью 1000 кг/м3;

- - пластовая вода плотностью 1180 кг/м3;

- - минерализованная вода: техническая вода, минерализованная добавлением хлорида кальция и/или магния, хлорида натрия и/или калия, формиата калия с концентрацией по указанным солям вплоть до насыщения.

Сущность предлагаемого изобретения поясняется следующими примерами. Заявляемый способ реализуют следующим образом.

Пример 1. В лабораторный стакан помещают 200 см3 углеводородной среды - дизельное топливо, вливают при перемешивании 12 см3 эмульгатора Домультал, через 10 минут перемешивания добавляют комплексный реагент - предварительно приготовленную смесь 8 см3 синтетического латекса БС-50 и 8 см3 флотореагента-оксаль Т-80, смесь перемешивают в течение 30 минут, и при перемешивании на миксере при 13000 об/мин медленно вводят в него 172 см водной фазы -минерализованную хлоридом кальция из расчета 558 г/дм3 воду. Затем раствор диспергируют на миксере при 16000 об/мин в течение 10 мин. После чего полученный инвертно-эмульсионный буровой раствор готов для применения. Количественное содержание компонентов в приготовленном буровом растворе следующее, об.%: дизельное топливо -50; домультал - 3; комплексный реагент - 4; минерализованная вода - 43, при этом комплексный реагент состоит из смеси синтетического латекса БС-50 и флотореагента-оксаля Т-80 в их объемном соотношении 1:1.

Пример 2. В лабораторный стакан помещают 280 см3 углеводородной среды - трансформаторное масло, вливают при перемешивании 8 см3 эмульгатора Richmole 700, через 10 минут перемешивания добавляют комплексный реагент - смесь 4 см3 синтетического латекса СКС-50КГП и 16 см3 флотореагента-оксаль Т-66, смесь перемешивают в течение 30 минут, и при перемешивании на миксере при 13000 об/мин медленно вводят в него 92 см3 водной фазы - минерализованную хлоридом натрия из расчета 311 г/дм3 воду. Затем раствор диспергируют на миксере при 16000 об/мин в течение 10 мин. После чего полученный инвертно-эмульсионный буровой раствор готов для применения. Количественное содержание компонентов в приготовленном буровом растворе следующее, об.%: трансформаторное масло - 70; Richmole 700 - 2; комплексный реагент - 5; минерализованная вода - 23, при этом комплексный реагент состоит из смеси синтетического латекса СКС-50КГП и флотореагента-оксаля Т-66 в их объемном соотношении 1:4.

Инвертно-эмульсионые буровые растворы с другим содержанием компонентов готовили аналогичным образом.

В лабораторных условиях исследовали следующие свойства приготовленных предлагаемым способом инвертно-эмульсионных буровых растворов:

- плотность (ρ, кг/м3) - замеряли с помощью пикнометра;

- реологические свойства - пластическую вязкость (η, мПа·с), динамическое напряжение сдвига (τ0, дПа), прочность геля (Gel, дПа), при этом η, τ0 и Gel замеряли на вискозиметре фирмы OFITE; вязкость при низкой скорости сдвига (ВНСС, мПа·с) замеряли на вискозиметре VISCO STAR plus;

- КC - коэффициент коагуляционного структурообразования вычисляли по формуле , где τ0 - значение динамического напряжения сдвига в Па, η - значение пластической вязкости в Па*с (указанный коэффициент характеризует структурообразующую способность комплексного реагента в различных средах). С ростом КC увеличивается транспортирующая способность потока, а также гидродинамическое давление струй бурового раствора, выходящих из насадок долота, что обеспечивает более эффективное разрушение горных пород на забое и рост механической скорости бурения. При этом высокие значения КC желательно поддерживать за счет снижения пластической вязкости бурового раствора, а не увеличения его динамического напряжения сдвига.

- электростабильность (ЭС, В) замеряли на измерителе электрической устойчивости фирмы OFITE;

- показатель фильтрации (Ф30, см3), замеряли на динамическом фильтр-прессе фирмы OFITE при ΔР=0,7 МПа;

- температуру замеряли ртутным термометром.

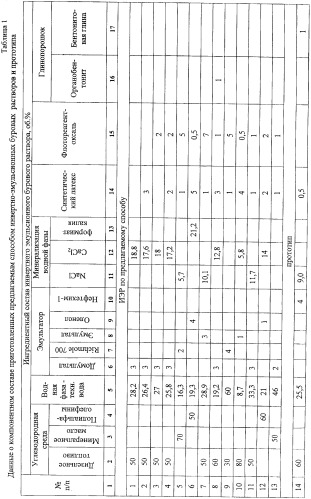

Данные о компонентном составе приготовленных предлагаемым способом инвертно-эмульсионных буровых растворов приведены в таблице 1.

Данные о свойствах приготовленных предлагаемым способом инвертно-эмульсионных буровых растворов приведены в таблице 2.

Данные, полученные в ходе лабораторных испытаний, показывают следующее:

- ИЭР, приготовленные предлагаемым способом (опыты 4, 5, 6, 9 и 10), характеризуются оптимальными свойствами, а именно: достаточно высоким коэффициентом коагуляционного структурообразования, низким значением фильтрации, пониженной пластической вязкостью при достаточно высоком значении ДНС, высокой вязкостью при низких скоростях сдвига, высокой стабильностью (более 500 В), а также высокими значениями прочности геля, позволяющими удерживать выбуренную породу и утяжелители;

- ИЭР, приготовленные предлагаемым способом, но с отступлением от заявленного объемного соотношения латекса и оксаля (опыт 7), имеют отклонения по пластической вязкости и ДНС, соответственно и по коэффициенту коагуляционного структурообразования, а также по значению ВНСС и прочности геля;

- ИЭР, приготовленные по схеме, когда вещества комплексного реагента вводятся по отдельности, а не в виде смеси (опыты 11, 12), не обладают необходимыми реологическими свойствами, так введение сначала латекса, а потом оксаля, или наоборот, приводит к тому, что получаемые ИЭР имеют низкие реологические характеристики, низкие значения ВНСС и КC и достаточно высокие для ИЭР показатели фильтрации;

- ИЭР, приготовленные с отступлением от предлагаемого способа ввода компонентов (опыт 13), имеют низкие показатели прочности геля, низкие коэффициенты коагуляционного структурообразования, достаточно высокие для ИЭР значения фильтрации, низкую стабильность и низкую вязкость при низких скоростях сдвига;

- ИЭР, приготовленные с использованием только латекса (опыт 2), характеризуются высокими значениями пластической вязкости при низких значениях ДНС, низкими значениями КC и низкой вязкостью при низких скоростях сдвига;

- ИЭР, приготовленные с использованием только оксаля (опыт 3), характеризуются полной фильтрацией, низкими показателями ДНС и прочности геля, низкими значениями Кс и низкой вязкостью при низких скоростях сдвига;

- ИЭР, приготовленные без применения комплексного реагента (опыт 1), обладают следующими недостатками: полной фильтрацией, низкими показателями ДНС и прочности геля, низкими значениями Кс и низкой вязкостью при низких скоростях сдвига;

- ИЭР, приготовленные предлагаемым способом, в которые дополнительно введен органобентонит (опыт 8), также характеризуются высокими реологическими характеристиками, высокими значениями прочности геля, КC, ВНСС и ЭС, низкой фильтрацией.

В ходе лабораторных испытаний также были проведены исследования свойств ИЭР, приготовленных предлагаемым способом, при перепаде температур от 20°С до 90°С (такой температурный перепад возможен в промысловых условиях вследствие различной температуры на устье и на забое скважины). Результаты показали, что показатель ДНС снижается незначительно, всего на 4,2%; показатель пластической вязкости снижается на 47,5%; при этом Кс увеличивается на 45,3%; показатель фильтрации увеличивается на 3,6% и остается приемлемым для ИЭР; значения прочности геля и электростабильности практически не изменяются.

Таким образом, инвертно-эмульсионный буровой раствор, приготовленный предлагаемым способом, благодаря оптимальным свойствам по реологическим характеристикам, низкой фильтрации, высоким коэффициентам коагуляционного структурообразования, высокой стабильности и вязкости при низких скоростях сдвига позволяет в промысловых условиях использовать его для промывки при бурении нефтяных и газовых скважин с сильно искривленным стволом, скважин с большим проложением и горизонтальных скважин при большой разнице температур на устье и на забое.

| Таблица 2Данные о свойствах приготовленных предлагаемым способом инвертно-эмульсионных буровых растворов и прототипа | |||||||||

| № раствора из табл.1 | ρ, кг/м3 | Ф, см3/30 мин | η, мПа*с | τ0, дПа | Прочность геля, дПа | ЭС,В | Т, °С | КC, с-1 | ВНСС, мПа*с |

| 1 | 1105 | полная | 31 | 28,8 | 10,2/15,3 | 497 | 22 | 92,9 | 8509 |

| 2 | 1100 | 2,0 | 62 | 81,6 | 30,7/40,9 | 580 | 22 | 131,6 | 10341 |

| 3 | 1100 | полная | 30 | 24 | 0/2,6 | 463 | 23 | 80,0 | 8454 |

| 4 | 1100 | 1,6 | 45 | 144 | 25,6/40,9 | 660 | 23 | 320,0 | 26517 |

| 5 | 952 | 1,0 | 73 | 168 | 51,1/61,3 | 926 | 23 | 230,1 | 15266 |

| 6 | 1083 | 0,4 | 60 | 182,4 | 61,3/66,4 | 849 | 22 | 304,0 | 29942 |

| 7 | 1001 | 2,8 | 26 | 28,8 | 5,1/5,1 | 327 | 22 | 110,8 | 9555 |

| 8 | 1050 | 0,2 | 20 | 110,4 | 25,6/30,7 | 701 | 23 | 552,0 | 48483 |

| 8а | 1050 | 0 | 17 | 100,8 | 20,44/25,6 | 618 | 50 | 592,9 | 37825 |

| 9 | 1072 | 1,5 | 85 | 177,6 | 46,0/56,2 | 520 | 22 | 208,9 | 16214 |

| 10 | 870 | 1,2 | 25 | 100,8 | 20,4/25,6 | 533 | 23 | 403,2 | 28750 |

| 10а | 870 | 0,8 | 20 | 96 | 15,33/15,33 | 502 | 50 | 480,0 | 21581 |

| 11 | 1005 | 4,0 | 35 | 72 | 10,2/15,3 | 405 | 22 | 205,7 | 12143 |

| 12 | 1042 | 4,4 | 20 | 19,2 | 5,1/10,2 | 187 | 22 | 96,0 | 8944 |

| 13 | 931 | 8,6 | 132 | 100,8 | 17,9/23,0 | 45 | 23 | 76,4 | 8238 |

| прототип | |||||||||

| 14 | 1050 | 4,8 | 70 | 67,2 | 5,1/5,1 | 280 | 22 | 96 | 9524 |

| 15 | 1048 | 2,2 | 78 | 100,8 | 20,4/25,6 | 360 | 22 | 129,2 | 11753 |

| 15а | 1048 | 2,1 | 45 | 62,4 | 15,33/20,44 | 303 | 50 | 138,7 | 8461 |

| 16 | 1048 | 1,0 | 89 | 216 | 40,9/51,1 | 600 | 22 | 242,7 | 15835 |

1. Способ приготовления инвертно-эмульсионного бурового раствора путем смешения углеводородной среды, водной фазы, эмульгатора и латекса, отличающийся тем, что вначале производят смешивание углеводородной среды и эмульгатора, далее добавляют комплексный реагент - смесь синтетического латекса и оксаля, взятых в объемном соотношении 1:(0,1÷5), далее к указанным компонентам добавляют водную фазу и смесь диспергируют, при этом компоненты берут в следующем соотношении, об.%:

| углеводородная среда | 30,0-80,0 |

| эмульгатор | 1,0-4,0 |

| указанный комплексный реагент | 1,5-10,0 |

| водная фаза | 6,0-67,5 |

2. Способ по п.1, отличающийся тем, что в качестве углеводородной среды используют дизельное топливо, или низковязкие минеральные масла, или полиальфаолефины.

3. Способ по п.1, отличающийся тем, что в качестве водной фазы используют техническую воду, или пластовую воду, или минерализованную солями хлорида кальция и/или магния, хлорида натрия и/или калия, формиата калия воду.

4. Способ по п.1, отличающийся тем, что в качестве эмульгатора используют Домультал, или Оленол, или Richmole 700, или Эмультал.

5. Способ по п.1, отличающийся тем, что в качестве синтетического латекса используют латекс типа БС-50, или БС-65, или СКС-50КГП, или СКС-65ГП.

6. Способ по п.1, отличающийся тем, что в качестве оксаля используют флотореагент-оксаль марок Т-66, или Т-80, или Т-92, или Т-94.

7. Способ по п.1, отличающийся тем, что в инвертно-эмульсионный буровой раствор дополнительно вводят органобентонит в количестве 0,5-1 мас.%.