Способ разделения жидких и газовых гетерогенных систем и механотермохимический фракционатор для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу получения моторных топлив и смазочных масел функционального применения из сырой нефти и других гетерогенных систем, может быть использовано в химической промышленности при производстве деструктивным способом многокомпонентных продуктов на одном и том же устройстве. Изобретение касается механотермохимического фракционатора, содержащего последовательно выполненные зону предварительной деструкции жидкого сырья - нефтяного сырья или нефтепродукта, райзер, чередующиеся зоны реакторов и разгонных блоков с пределом температуры выкипания соответственно до 100°С, до 220°С, до 315°С, до 450°С и последовательно присоединенный блок полочного реактора с пределом выкипания фракции от 450°С до 850°С с возможностью боковой выгрузки готового продукта. Изобретение также касается способа разделения жидких и газовых гетерогенных систем. Технический результат - получение жидкофазного и газофазного топлива функционального применения из гетерогенных систем. 2 н. и 4 з.п. ф-лы, 18 ил.

Реферат

Область применения

Изобретение относится к способам для получения осветленных продуктов из нефтяного сырья в качестве моторного топлива, органических связующих и смазочных масел, функционального и полуфункционального применения. Изобретение относится также к устройствам для фракционного разделения нефтепродуктов по предельным критическим свойствам материалов деструктивно химическим способом.

Предшествующий уровень техники

Известен способ получения деструктивного материала и червячно-дисковый экструдер для получения продукта (RU №2159179, опубл. 20.11.2000). Способ включает деструкцию высокомолекулярных соединений (ВИС), находящихся в расплаве, в дисковой насадке путем механического и термического воздействия на высокомолекулярное соединение, перед деструкцией высокомолекулярных соединений в дисковой насадке осуществляют предварительную деструкцию их в червячном экструдере, причем деструкцию высокомолекулярных соединений в дисковой насадке выполняют при температуре расплава, равной или ниже, чем на выходе червячного экструдера.

Недостатком этого способа является длительность выполнения процесса, а также невозможность использования для ускорения процесса поверхностно-активных веществ (ПАВ) и разделения материала по фракциям. Кроме того, используемое устройство состоит из двух аппаратов, в одном из которых ВМС подвергается предварительной деструкции, а во втором аппарате выполняется конечная деструкция, что снижает эффективность деструкционных процессов и не дает возможности эффективного управления процессом деструкции.

Наиболее близким по технической сущности заявляемому техническому решению является описание изобретения к патенту РУ 2220847 С2, экструдерный червяк, повышающий гомогенность термопластического пенопласта, относящийся к уровню техники в области смешивания расплавленного термопластика с вспенивающим агентом, таким как фторуглерод или углеводороды (пропан, бутан, пентан и т.д.), а также возможно и с другими агентами, в изолированной среде материал продвигается вдоль цилиндра, находясь во фрикционном контакте и сдвиге, разогревает материал до фразы плавления. Данная задача решается удлиненным червячным валом, расположенным в экструдерном цилиндре.

Однако известное устройство не обеспечивает необходимый набор технологических процессов для разделения сырья по фракциям ввиду его односкоростного вращения вала по всей длине устройства, расплав при движении по каналам конструкции не высвобождает низкокипящие фракции газов первой стадии и легких продуктов, что обуславливает посыл расплава к поверхности охлаждаемого цилиндра и дополнительные затраты на разделение расплава по фракциям в колоннах циркуляции и множества лопастей, удаленных от внутренней поверхности цилиндра.

Задачей изобретения является разработка способа и устройства, позволяющих снизить энергозатраты и металлоемкость, разделение в одном аппарате гетерогенной системы (нефтяного сырья) на отдельно функциональные продукты путем механотермохмического воздействия с использованием катализаторов и повышения соотношения водорода к углероду (н/с) на каждом этапе процесса с целью получения очищенного высококачественного продукта, что относится к физическим этапам переработки сырья, и через рециклинг кипящих и высококипящих фракций произвести глубокое расщепление молекул нефтепродуктов и получить высококачественный дистиллят моторных топлив и масел, что относится к химической переработке сырья при повышенных локальных температурах и локальном давлении в тонких каналах устройства. Все химические процессы получения дистиллятов из нефти связаны с перераспределением водорода между молекулами углеводородов, это может выражаться соотношением Н/С в молекулах углеводородов. При повышенных температурах в тонких каналах выполнение технологических процессов в присутствии катализаторов углеводороды распадаются мгновенно на составляющие. Одну часть из них получим обогащенную водородом, а другую обедненную, которую необходимо обогатить им. Таким образом при термической деструкции или термокаталической переработке сырья получим углеводороды с различным соотношением Н/С. Принудительные реакции углеводородов с водородом приводят к росту соотношения Н/С в остаточных продуктах их переработки. Следовательно, если в реакционную зону вводить требуемое количество водорода, то можно из остаточных твердых веществ, богатых ароматическими соединениями, получить гетерогенную систему, по своему составу близкую к составу исходной нефти или нефтяных фракций, оперируя отношением Н/С, выбирают пути переработки сырья.

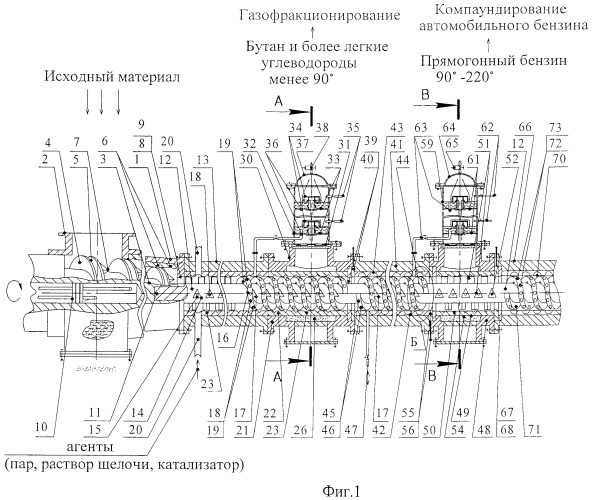

Предлагаемый способ получения продукта включает поэтапную деструкцию высокомолекулярных соединений с целью локального перераспределения водорода между молекулами углеводородов, находящихся нефтяном сырье в последовательно соединенных зоне предварительной деструкции, райзере и в каждом разгонном блоке и реакторе путем механотермохимического воздействия с использованием в процессе катализаторов и донорного водорода, см. лист 1, фиг.1.

Механотермическое воздействие на групповой состав материала увеличивает плотность по предельно критическим свойствам каждой фракции, при предельном давлении и критической температуре в присутствии катализатора или без него углеводороды распадаются на составляющие за счет активного проникновения парогазового состава в смесь на скорости вращения вала и образования парциального давления.

Предварительную деструкцию начинают осуществлять на входе в конической полости устройства при температуре выкипания (ТВ) легкой газообразной фракции с низкой молекулярной массой (см. лист 1, фиг.1), снижение вязкости и увеличение плотности нефти в цилиндрической части устройства позволяет выполнить смешивание с раствором щелочи и пара, что обеспечивает обессеривание материала на предварительном этапе процесса.

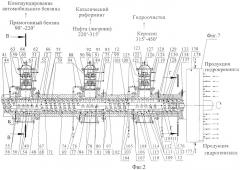

Отличительными признаками заявляемого способа является то, что на I этапе перед разделением фракций исходный материал предварительно разогревается шнековым устройством с одновременным образованием газовых пузырьков и парциальным повышением давления в вершине конического шнекового устройства, причем деструкция нефтяного сырья выполняется от поверхностного фрикционного трения от шнековой канавки, взаимодействующей с винтовой канавкой в конусообразной гильзе, треугольных активаторов, расположенных на падающей стороне шнековой спирали, от компрессионного сжатия в вершине конуса, так и от воздействия теплоносителя, разогревающего сердечник и детали конического вала, который вращается от привода со скоростью, равной или меньше чем 2-й шнековый вал. В результате на I этапе материал подвергается предварительной деструкции с выделением парогазовой составляющей с пределом выкипания до 60°С и выше.

На II этапе частично деструктируемый материал через конические отверстия нерегулируемой дисковой фильеры подается в цилиндрический корпус райзера, подвергается сложному напряженному сдвигу, где происходит дополнительная генерация легкопарогазовой фракции, смешивается с раствором щелочи и другими требуемыми агентами при помощи клиноподобных активаторов. Боковая поверхность активаторов выполнена в виде волны, а задняя часть выполнена с полудуговой выборкой, что позволяет создавать пузырьковый шлейф и активно выполнять смешивание газопаровой составляющей с жидкой фракцией, при этом происходит дополнительная генерация легкой парогазовой фракции, увеличение плотности газа, температуры, а также обессеривание нефтяного сырья с последующей подачей из корпуса райзера в шнековую полость реактора с выгрузкой из него газопаровой фракции.

Из райзерной полости деструктированный материал до 100°С подается в шнековую полость реактора с колонной фракционирования, где за счет винтовой канавки в гильзе происходит заполнение и выгрузка из испарительных ячеек, расположенных на червячной спирали, превращенного вещества в полость. Гильза выполнена с щелевыми прорезями диффузионного типа выгрузки парогазовой смеси с температурой выкипания до 100°С, см. л.9, фиг.15. поз 24. Щелевые прорези парогазовой выгрузки выполнены с наклоном по ходу вращения катализатора вокруг цилиндрической гильзы, причем катализатор при вращении в полости вокруг гильзы постоянно восстанавливает свои свойства за счет внутренней гребенки на корпус реактора, где происходят процессы принуждения соударов частиц катализатора между собой и поверхностью гребенки стенкой корпуса, кроме того, через трубопровод может подаваться специальный агент для восстановления свойств катализатора. Полученная газопаровая смесь стремится от высокого давления в полости реактора в колонку фракционирования с меньшим давлением, где через поплавковые клапана парогазовая смесь частично конденсируется в жидкости клапанной тарелки, причем каждая фракция конденсируется на своей тарелке, наиболее легкие фракции поднимаются вверх, тяжелая фракция через нижний переливной патрубок подается в полость райзерного корпуса для повторной переработки, оставшаяся жидкая смесь подается в последовательно соединенный блок.

На III этапе оставшееся нефтяное сырье с определенной плотностью и пределом выкипания фракции направляется по ходу вала и шнековых каналов, заполняет ячейки в гильзе и шнековой спирали, в разгонном блоке, где за счет вращения шнека механическая энергия движения материала в приконтактных областях выполняет разогрев, а компрессионное сжатие материала между двух ячеек дополнительно выделяет температуру и парогазовую смесь, которая, высвобождаясь из ячеек, стремится равномерно распределится в системе релаксации.

Релаксация поля напряжений происходит путем выделения тепла, образования новых поверхностей и возбуждения селекционирование бензиновой фракции путем микрохимических реакций синтеза в жидкой фазе. Основная цель механотермического синтеза - инициировать микрохимические реакции расщепления молекул в жидкой фазе с выделением газопаровой фракции 90°-220°С и через боковые щелевые прорези выгрузки под давлением диффундировать насыщенный пар и газ в кольцевую полость реактора на вращающийся псевдоожиженный катализатор. Далее парогазовая смесь перемещается в разделительную колонну, где все процессы выполняются по подобию второго этапа.

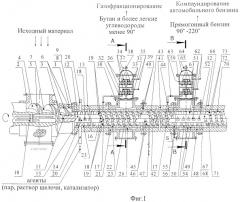

На IV этапе оставшаяся жидкая смесь определенной плотности и с температурой выкипания 220°-315°С и выше перемещается шнековой спиралью до реактора фракционирования нафты (лигреина), где в цилиндрической полости вязкий материал смешивается с донорными водородосодержащими газами. Реакция углеводородов с водородом связаны с перераспределением водорода между молекулами и приводит к росту соотношения Н/С в продуктах переработки. Селективные газопаровые фракции через боковые щелевые прорези с направленным углом выгрузки под высоким давлением диффундируют на вращающийся катализатор. Смесь обогащается водородом (Н) и через фильтр поступает в полость колоны разделения, где через боковые выгрузки происходит отбор продукта с первой и последующей тарелки, при этом тяжелая фракция через сливной патрубок подается в полость разгонного блока для повторной переработки.

На V этапе оставшаяся масса смеси с температурой выкипания 315-450°С и выше перемещается шнековой спиралью до реактора «фракционирование керосина», по ходу в разгонном блоке обогащается донорным водородом, увеличивает температуру за счет локальной термохимической реакции (синтеза), которая происходит в заполненных ячейках гильзы и червячной спирали, при этом происходит дополнительное выделение парогазовой смеси с получением новых поверхностей с ионной имплантацией водорода в объеме материала, что дополнительно увеличивает давление и температуру. Материал, поступивший в реактор, миксируется клиноподобным активаторами, а образованная насыщенная газопаровая фракция с предельной температурой выкипания 315-450°С под давлением и большой скоростью диффундирует через боковую щелеподобную выгрузку в кольцевую полость на вращающийся катализатор, конденсирует в насыщенный пар, где катализатор дополнительно воздействует на поступившую фракцию и через фильтр фракция поступает в полость разделительной колонны, где по известной схеме перемещается по барботажным тарелкам и через боковые выгрузки производит отбор готового продукта, а тяжелая фракция через переливные патрубки возвращается в полость разгонного блока.

На VI этапе оставшаяся масса смеси с температурой выкипания 450°С и выше перемещается в полочный реактор «гидрокрекингового превращения», где выполняются термохимические процессы разделения и превращения остатка в дистиллятное топливо с температурой выкипания 450-550°С (тяжелый газойль) с температурой выкипания 550-700°С, (каталитический крекинг) - остаток с температурой выкипания 700-750°С, (прямогонный остаток) с ТВ 750-800°С (коксование нефтяного остатка) с ТВ 800°С и выше за счет хаотической тепловой энергии, получаемой от аэродинамического фрикционного трения с помощью до и сверхзвукового истечения газа из продолговатых сопел, образуется расширяющийся пучок струй, направленных в узкий зазор полок. Поток движется в направлении от основания среза щелеподобного сопла к буферной стенке каждой полки и растекается тонким слоем на неподвижных полках, что приводит его к охлаждению на каждой полке и превращению в перенасыщенный пар определенной фракции в зависимости от предела температуры выкипания продукта, кроме того, через патрубки в неподвижных полках подается требуемый агент с целью ускорения технологического процесса обогащения водородом объединенных углеводородов. Дистиллятное топливо с температурой выкипания 450-550°С, (тяжелый газойль) с температурой выкипания 550-700°С; (каталитический крекинг) - остаток с температурой выкипания 700-750°С; (прямогонный остаток) с температурой выкипания 750-800°С; (коксовый нефтяной остаток) с температурой выкипания 800°С и выше. Выгрузка каждого продукта выполняется через боковые отводы в корпусе колонны из каждой разделительной полости раздельно.

Отвод тепла от деструктируемого материала через элементы конструкции устройства приводит к снижению температуры до температуры фракции на каждом этапе. Снижение показателей вязкости с отводом тепла позволяет получить низкомолекулярный продукт из высокомолекулярного состава, чем без отвода тепла, требуемая глубина деструкции получаемого продукта на всех этапах процесса зависит от комплексного состава оставшейся смеси.

Таким образом, при перемещении высокомолекулярного состава с температурой выкипания от 90°С и выше через устройство с коническим шнеком, с вращением вала от внешнего привода с одной скоростью и вращением соосного вала от другого внешнего привода с другой скоростью, в корпусе райзера и размещенные в нем клиноподобные активаторы, переходящие в червячную спираль с активаторами и испарительными ячейками на спирали, с разгонным блоком и реактором на каждую фракцию отдельно, через конструктивные элементы кольцевой полости, с вращающимся катализатором, с диффузионными щелевыми выгрузками, с разделительными колоннами и полочным реактором разложения высокотемпературной фракции достигается большая глубина деструкционных процессов в одном устройстве на каждом этапе получения готового продукта.

Устройство достигает цели тем, что механотермохимический фракционатор содержит на входе жидкого сырья последовательно выполненные зону предварительной деструкции, включающую конусоподобный корпус с внутренней винтовой канавкой, шаг которой соответствует шагу винтовой спирали, которая также на поверхности шнека содержит винтовую канавку, по объему равную канавке, выполненной в конусном корпусе, размещенный в нем и соединенный с приводом вращения укороченный конусный червячный вал, который выполнен полым с возможностью содержания подвижного поршня, локального регулирования температуры. Торец вала содержит посадочное отверстие для шейки встречного вала с другой стороны, последовательно присоединены корпус райзера, блок реактора с разделительной колонной, с пределом выкипания фракции до 90°С, разгонный блок, цилиндрический корпус деструкции материала, блок реактора с разделительной колонной, с пределом выкипания до 220°С, разгонный блок, цилиндрический корпус деструктирования материала, блок реактора с разделительной колонной с пределом выкипания фракции до 315°С, разгонный блок, цилиндрический корпус деструктирования материала, блок реактора с разделительной колонной, с пределом выкипания фракции до 450°С, разгонный блок, цилиндрический корпус деструктирования материала, к нему присоединен блок полочного реактора с пределом выкипания фракции от 450 до 850°С, причем каждая полка производит деструкцию материала до своей предельной температуры выкипания, который выдается через боковые патрубки в виде дистиллятного топлива. Полочный реактор многотемпературной деструкции высокомолекулярного соединения приводится во вращение от внешнего привода (не показано) при скорости вращения вала больше чем скорость вращения укороченного конического вала.

Отличительными признаками заявляемого устройства является то, что укороченный корпус и питательный вал выполнены коническими с осевой полостью для функционирования теплоносителя, а червячная нарезка на поверхности шнека содержит углубленную канавку, шаг и объем которой соответствуют шагу и объему канавки, выполненной на винтовой спирали конусного вала с возможностью вращения совместно с клиноподобными активаторами с волнистой поверхностью, причем укороченный конусный вал содержится в конусной гильзе с канавкой и конусообразном корпусе с наружной системой теплоносителя (не показано), причем объем межшнековой полости вершины шнека не менее чем в 2 раза меньше объема на входе в корпус, что равно соотношению не менее 2 к 1 и более. Конец вала центрируется фильерой с конусообразными полуотверстиями. В последовательно присоединенной части райзера на валу вращения установлены клиноподобные активаторы, причем активаторы выполнены с волнистой поверхностью с шагом 3 к 1 и более и полукольцевой выборкой от 2 до 10 мм у основания клина, что позволяет на предварительной стадии селекционировать газопаровую фракцию с низкой температурой выкипания. Последовательно присоединенные блоки разгонки фракции, выполнены с возможностью деструкции смеси на каждом этапе до своей предельной температуры выкипания. Реакторы выполнены с возможностью пропуска под давлением соответствующей фракции из цилиндрической полости через направленные прорези под углом рассеивания относительно горизонта 20° и более, с просветом 0,02 и более на вращающийся вокруг гильзы катализатор в подвешенном состоянии. Катализатор воздействует на фракцию в условиях вращения, что значительно увеличивает его реакционную способность, прореагировавший продукт, поступивший в полость клапанного фракционатора (разделительная колонна), отбирается через боковые выгрузки в корпусе колонны. Последовательно присоединенный полочный реактор выполнен с возможностью вращения не менее одного гребенчатого диска при помощи вала, между полок другого полочного диска, причем другой полочный диск закреплен неподвижно, а гребенки выполнены асимметрично с торцевыми канавками и возможностью механического крекинга материала до молекулярного состояния при эффузионном истечении с более низкой температурой и реакционного процесса.

В основу устройства положен комбинированный вал, проходящий через все полости разгонных блоков и реакторов, который выполнен, виде шнековой спирали с разрывами в зоне разделительной колонны, где содержатся клиноподобные активаторы, причем шнековая спираль в зоне разгонки выполнена с испарительными ячейками и ячейками, содержащими продувочные каналы, направленные к поверхности вала, а клиноподобные активаторы выполнены с волнистой поверхностью и испарительными ячейками в разрывах шнека. Разгонные блоки содержат цилиндрические гильзы, внутренняя поверхность которых выполнена соответствующими (компрессионного сжатия) ячейками, выполняющими функции магазинов для ячеек, выполненных на шнековой спирали. Гильзы, содержащиеся в реакторных блоках, выполнены с диффузионными прорезями и винтовыми канавками, выполняющими функции магазинов для испарительных ячеек, расположенных на поверхности клиноподобных активаторов с волнистой боковой поверхностью. При вращении вала испарительные ячейки на поверхности червячной спирали (шнека) заполняются смесью из ответных ячеек в теле гильзы, а выгрузка испарительных ячеек выполняется в зазоре между деталями на большой скорости вращения при совмещении ячеек, при этом возникает газогидродинамическая микроволна в локальном замкнутом пространстве шарового типа, где кинетическая энергия частиц материала генерирует дополнительно газопаровую фракцию и при ее истечении происходит насыщение газопаровым составом приграничного материала, который перемещается в полость клиноподобных активаторов. Газопаровой состав равномерно распространяется в жидкой фракции, в том числе и заполняет винтовые канавки в гильзах реакторов, откуда ячейки активаторов заполняются селекционированными компонентами и доставляются в просвет (зазор) к диффузионным прорезям, через которые газопаровая фракция дросселирует в кольцевую полость с более низким давлением и содержащимся в ней катализатором, причем катализатор постоянно вращается вокруг гильзы реактора и находится в сухом состоянии.

В основе полочного реактора лежат кольцевые полки вращающегося диска с поперечными прорезями диффузионного типа и кольцевые полки неподвижного диска, которые образуют между собой (зазоры) каналы, способные в процессе вращения одного из дисков вызывать эффект кавитации и вытеснения микроскопических пузырьков из жидкой фазы, образуя эффект «механического крекинга» и синтеза в тонких пленках вязкого материала при высоком локальном давлении, которое увеличивается пропорционально радиальной скорости и удаленности от центра вращения, при этом оставшийся вязкий материал разжижается подаваемым агентом и поочередно дросселирует через поперечные прорези вращающихся полок, селекционирует газопаровую смесь определенного состава в зависимости от предельной температуры выкипания фракции и удаленности от оси вращения. В процессе работы устройства высокомолекулярное соединение из загрузочной трубы поступает в полость конусоподобного корпуса, захватывается червячной конической нарезкой и подается в коническую полость, где частично воспринимает температуру от предварительно нагретой поверхности деталей устройства, подвергается механическому крекингу при помощи винтовых канавок в гильзе конуса и поверхности червячной спирали, а также воздействию клиноподобных активаторов материала, частично улучшая свойства вязкости с выделением легкой парогазовой смеси, которая поддается локальному давлению за счет уменьшения объема конусной полости 2 к 1, причем конусный вал выполнен полым и содержит подвижные поршни адресного регулирования температуры. Предварительно деструктируемая высокомолекулярная смесь через конические отверстия фильеры, под давлением попадает в полость райзера (отделение деструктивной разгонки), образованную вращающимися клиноподобными активаторами вала и цилиндрическим корпусом, причем волнистая поверхность активаторов с целью увеличения фрикционного воздействия на материал выполнена с шагом не менее 1-3, а задняя часть содержит полукольцевую выборку, что создает постоянный шлейф схлопывания, за счет которых смесь продолжает разогреваться и эффективно смешиваться с донорными агентами, подаваемыми через каналы подвода. Разжиженная смесь захватывается червячной нарезкой и транспортируется в реакторный блок, полость которого содержит гильзу с боковыми прорезями дросселирования парогазовой смеси на молекулярном уровне, винтовую выборку в гильзе для загрузки смеси в испарительные ячейки червяка. Причем корпус райзера, корпус реактора и фракционатора снабжены рубашкой с возможностью функционирования теплоносителя. Отвод из червячной полости парогазовой смеси легкой фракции с температурой выкипания до 90°С происходит на молекулярном уровне через боковые прорези в гильзе реактора под давлением, которое образуется за счет содержания растворимых газов и смол в среде нефти. Псевдоожиженный катализатор, размещенный в кольцевой полости реактора, функционирует с возможностью вращения вокруг гильзы восстановления (регенерации) собственных свойств, которые осуществляются за счет подаваемого водорода, пара и выполненной гребенки торможения на противоположной стороне корпуса реактора от щелевой выгрузки, где возможно столкновение частиц катализатора между собой и с поверхностью гребенки, сбрасывает углерод. Углерод под воздействием водорода образует углеводородный газ (или без доступа водорода превращается в моноксид диоксида), который вместе с насыщенными парами легкой фракции через фильтр подымается в разделительную бутановую колонну на поплавковый клапан тарелки, где происходят процессы газопреобразования. Клапанная тарелка снабжена отверстиями с установленными в них поплавковыми клапанами. Под действием парового потока они приподнимаются, так что пар через боковые отверстия в основании клапана фонтанируют в жидкость. Если поток пара слишком мал, клапаны закрываются, пока вновь не будет достигнуто требуемое давление пара. Это позволяет производить соответствующую настройку в зависимости от имеющегося расхода.

Далее оставшаяся смесь с температурой выкипания 90°С и выше червячной спиралью через регулируемые конические отверстия фильеры перемещается в следующий цилиндрический разгонный блок, где гильза выполнена с ячейками, как у червячной спирали, которые мгновенно и постоянно заполняются жидкой смесью и служат магазином для заполнения испарительных ячеек, выполненных на червячной спирали. При радиальном движении смеси в ячейках спирали она подвергается сложному механическому сдвигу большой интенсивности, причем при совпадении компрессионных и испарительных ячеек возникает микрогидродинамический удар с выделением тепла и давления, что приводит к превращению материала в перенасыщенный пар с пределом выкипания фракции, внутри которой могут зарождаться кластеры, которые смешиваются с материалом смеси, селекционируют водородосодержащую смесь в жидкой фазе. Смесь перемещается через конические отверстия фильеры под механическим воздействием спирали в реакторную зону миксирования с пределом выкипания 90-220°С и выше, на которую воздействуют клиноподобные активаторы с ячейками в торцевой части, которые соприкасается с гильзой с винтовой выборкой и щелевой боковой выгрузкой газопаровой смеси, выгрузка происходит на вращающейся катализатор в псевдоожиженном состоянии, причем если в полости миксирования недостаточно давления для выдавливания газопаровой смеси, производят шиберное перекрытие конических отверстий в фильере до набора требуемой температуры и давления в полости реактора. Газопаровая смесь вступает во взаимодействие с вращающимся катализатором и стремится через фильтр в полость колонны разделения, где клапанная тарелка воспринимает давление пара, поднимается и пропускает смесь в нижнее отделение барботажной ванны (тарелки), в среде жидкости (конденсата) тяжелые молекулы оседают и через боковые выгрузки направляются в разгонный блок для повторной переработки продукции, а легкие поднимаются через следующий поплавковый клапан вверх, следующее отделение барботажной тарелки также заполнено жидкостью (около 10 см), что позволяет произвести разделение продукта, более тяжелый продукт остается в жидкости, а легкий подымается в следующую барботажную тарелку. Самые легкие парогазовые фракции через верхний клапан поступают на установку газофракционирования (ГФУ), если это целесообразно по технологии химических процессов.

Переработка высокомолекулярного сырья с пределами выкипания 220-315°С и 315-450°С происходит по схеме технологии переработки высокомолекулярного сырья с пределом выкипания 90-220°С.

Разделение продукции в присоединенном последовательно полочном реакторе выполняется за счет создаваемого активного аэродинамического фрикционного трения в тонких каналах устройства распределяемого материала в виде пленки и кавитации микроскопических пузырьков, вызывающих разрывы поверхностных напряжений и образование новых поверхностей с повышением локальной температуры и давления в каждом канале, причем чем дальше от оси вращения, тем выше силы воздействия на материал и скорость получения продукта.

Высокомолекулярная смесь с пределом выкипания 450°С и выше поступает от центра вращения вала через вращающиеся конические отверстия в тонкую кольцевую полость, где под действием давления проникает во второй ряд кольцевой полки на щелевые прорези, причем основание призмоподобной прорези направлено от центра к периферии, это позволяет образовать разрывы поверхностных напряжений вещества с образованием селективных газов и бесструйно распределять вязкую смесь равномерно тонким слоем по поверхности вращающейся кольцевой полки (гребенки) и образовать пространство между ними, тяжелая фракция с пределом выкипания 550°С и выше под действием центробежных сил прижимается к телу полки, а более легкие насыщенные газы выдавливаются на поверхность материала и собираются в полукольцевой полости полки, расположенной в нижней части неподвижного диска, и под давлением стремятся в сторону меньшего давления к боковой выгрузке «дистиллятного топлива» на конденсатор. С целью ускорения процесса в верхней части этого канала выполнен трубопровод для подачи реагента (или других агентов), что позволяет снизить вязкость материала и ускорить процесс разделения жидкого материала и насыщенной парогазовой смеси.

Для предотвращения неконтролируемого перетока фракции тонкие каналы между собой герметизируются кольцом. Оставшаяся смесь с пределом выкипания 550-700°С и выше через призмоподобные прорези вращающейся полки под давлением центробежных сил и локального давления перемещается в следующий тонкий канал П-образного вида, где материал распределяется более тонкой пленкой, чем в предыдущем канале, тяжелый более вязкий материал за счет центробежных сил и локального давления прижимается к телу вращающейся кольцевой полки, а легкая газовая фракция в виде микроскопических пузырьков вытесняется на поверхность материала и по тонким каналам поступает в полость неподвижной полки, где перемещается в сторону меньшего давления кольцевой выработки к боковой выгрузке «тяжелого газойля» на склад. С целью ускорения процесса через соответствующий трубопровод в верхней части канала подается реагент (водород) или другие агенты, способствующие технологическому процессу мгновенного разделения фракции в тонких пленках вещества.

Оставшийся материал «каталитического гидрокрекинга» (остаток) с пределом температуры выкипания 700-750°С и выше по тонким каналам и щелевыми прорезям перемещается в следующую полость более тонких каналов предыдущей полки. Под действием центробежных сил и локального давления в канале материал распределяется через призмоподобные отверстия более тонким слоем, чем в предыдущем канале, легкая фракция по схеме предыдущей полки выдавливается на поверхность материала и через поперечные каналы неподвижной кольцевой полки за счет аэродинамических сил стремится в сторону кольцевой выборки к боковой выгрузке готового продукта. С целью ускорения процесса разделения через соответствующий трубопровод в нижней части канала подается реагент (водород), способствующий технологическому процессу мгновенного разделения реакции в тонких пленках вещества. Более тяжелая фракция с пределом выкипания 750-800°С и выше под действием центробежных сил и локального давления перемещается в следующую тонкую полость «прямогонного остатка», где через верхний трубопровод разжижается реагентом, легкая фракция в виде насыщенного пара по тонким каналам перемещается в полукольцевой канал боковой выгрузки неподвижного, а более тяжелая фракция через конические отверстия под воздействием центробежных сил и давления перемещается в тонкий канал следующей полки «коксования нефтяных остатков», фракция с пределом выкипания 800°С и выше гидрогенизируется через верхний трубопровод подачи реагента (водорода), что значительно ускоряет процесс разделения фракции в тонких каналах устройства, разжиженная полутвердая фракция и перенасыщенный пар перемещаются к кольцевому каналу боковой выгрузки, где под локальным давлением центробежных сил выгружается на склад готовой продукции или для возможной вакуумной перегонки.

Краткое описание чертежей

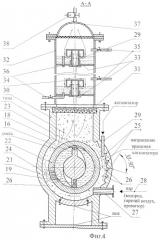

На фиг.1 изображен произвольный разрез левой части механотермохимического фракционатора; на фиг.2 - то же, правая часть; на фиг.3 изображена схема этапов разгонки фракций; на фиг.4 изображен разрез А-А на фиг.1; на фиг.5 изображен узел Б на фиг.1; на фиг.6 изображен разрез В-В на фиг.1; на фиг.7 изображен разрез Г-Г на фиг.2; на фиг.8 изображен разрез Д-Д; на фиг.9-12 изображены активаторы; на фиг.13 показан разрез Е-Е; на фиг.14 - разрез Ж-Ж; фиг.15 показан боковой разрез дисков; на фиг.16 показан разрез поз.24; на фиг.17 показан разрез 3-3 на фиг.4; на фиг.18 показан поперечный разрез И-И на фиг.16.

Лучший вариант осуществления изобретения

Механотермохимический фракционатор содержит конусообразный корпус 1 и приемный стакан 2 для загрузки исходного материала. В корпусе 1 расположен шнековый конусный вал 3, содержащий червячную спираль 4 с винтовой выборкой 5, которая взаимодействует с винтовой канавкой 6 корпуса 1. На рабочей стороне червячной спирали 4 закреплены треугольные активаторы 7. Вершина конического корпуса 1 содержит центрирующую фильеру 8 с коническими полуотверстиями 9, причем вал 3 со стороны привода (привод не показан) выполнен полым и содержит подвижный поршень 10 для локального функционирования теплоносителя. С противоположной стороны конического вала 3 выполнено посадочное центрирующее отверстие 11 для размещения шейки сквозного вала 12, который берет начало в райзерной трубе 13. В свою очередь, вал 12 содержит клиноподобные активаторы 14 с волнистой поверхностью и полукруглой выборкой 15 и червячную спираль 16, на подающей стороне которой выполнены треугольные активаторы 17 с волнистой поверхностью, а на поверхности червячной спирали 16 выполнены испарительные ячейки 18, на глубину не более собственного диаметра и сквозные ячейки 19. Кроме того, райзерный корпус 13 содержит патрубки подвода агентов 20. Последовательно присоединенный корпус реактора 21 содержит продолжение сквозного вала 12 с продолжающейся червячной спиралью 16, которая взаимодействует с гильзой 22, и укороченными винтовыми канавками 23, причем в гильзе 22 выполнены щелевые прорези 24, а корпус реактора 21 с противоположной стороны содержит гребенку 25 для взаимодействия с катализатором 26. Кроме того, корпус реактора 21 содержит трубопровод 27 для подачи агента 28 и трубопровод 29 для подачи нового катализатора. Верхняя часть корпуса 21 выполнена в виде стакана 30 с фильтром 31 и присоединенной разделительной колонной 32 с клапанными тарелками 33 с установленными в них поплавковыми клапанами 34. В колонне 32 выполнены патрубки 35 бокового отбора продукта и переливной патрубок 36. В верхней части колонны купол 37 содержит делитель 38 на выходе из реактора. Корпус 21 содержит шиберную фильеру 39 с коническими полуотверстиями 40. К корпусу реактора 21 последовательно присоединен разгонный корпус 41, который содержит гильзу 42 с ячейками 43, червячную спираль 44 вала 12 с испарительными и сквозными соответственно ячейками 45 и 46 и патрубок для донорного агента 47. К разгонному корпусу 41 последовательно присоединен корпус реактора 48, который содержит гильзу 49 с винтовой выборкой 50, причем винтовая выборка 50 меньше по объему винтовой выборки 23. Клиноподобные активаторы 51 содержат ячейки 52, где селекцио