Амортизатор для бурильной колонны

Иллюстрации

Показать всеИзобретение относится к устройствам приводов вращения, размещаемых в скважине, в частности к гидромеханическим амортизаторам для бурильной колонны, предназначенным для уменьшения ударной нагрузки на долото и снижения вибраций, возникающих в бурильной колонне для бурения наклонных и горизонтальных нефтяных и газовых скважин. Внутри трубчатого корпуса амортизатора между нижним упорным торцом трубчатого корпуса и нижним торцом пружинного механизма установлены упорная поршневая гильза с верхним и нижним упорными торцами, и опорная пята с опорным торцом. Опорный торец опорной пяты и нижний упорный торец полой оправки одновременно контактируют с нижним торцом пружинного механизма. Наружные трубчатые элементы, в которых установлены упорная втулка, пружинный механизм, опорная пята и упорная поршневая гильза, выполнены в виде цельного модуля, а кольцевой поршень установлен с возможностью продольного перемещения внутри упорной поршневой гильзы. Вращательный привод для передачи момента между трубчатым корпусом и полой оправкой при продольном перемещении относительно друг друга снабжен ударным кольцом, установленным в полой оправке с возможностью продольного перемещения полой оправки с ударным кольцом внутри упорной втулки. Повышается ресурс и надежность, упрощается конструкция, снижается стоимость изготовления, обслуживания и ремонта, повышается эффективность работы гидромеханического амортизатора, механическая скорость бурения и точность проводки скважины, а также увеличивается ресурс долота. 3 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Изобретение относится к устройствам приводов вращения, размещаемых в скважине, в частности к гидромеханическим амортизаторам для бурильной колонны, предназначенным для уменьшения ударной нагрузки на долото и снижения вибраций, возникающих в бурильной колонне для бурения наклонных и горизонтальных нефтяных и газовых скважин.

Известен буровой наддолотный амортизатор, включающий корпус, расположенный в его полости ступенчатый вал, образующий с корпусом своей большей ступенью шлицевую полость и меньшей ступенью - полость для размещения упругого элемента, содержащего установленные друг над другом ряды резиновых шаров, чередующихся с металлическими дисками, закрепленными на валу и в корпусе, камеру гидравлической разгрузки и камеру с гибкой стенкой, гидравлически связанную с шлицевой камерой, снабженный разделительными дисками, установленными между рядами резиновых шаров, а диски, закрепленные на валу, совмещены по оси амортизатора с дисками, закрепленными в корпусе, и установлены относительно последних с зазором (RU 2015294 С1, 30.06.1994).

Недостатком известного амортизатора является неполная возможность уменьшения ударной нагрузки на долото, а также снижения вибраций низкой частоты (менее 25-30 колебаний в секунду) бурильной колонны при бурении глубоких (2000-4000 м) наклонных и горизонтальных скважин в крепких и твердых породах с использованием винтовых героторных гидравлических двигателей (при размещении амортизатора над двигателем), при различном сочетании нагрузки на долото и перепадов давления бурового раствора, что объясняется недостаточным рабочим ходом продольного сжатия амортизатора (3-5 мм), нелинейной характеристикой сжатия упругого устройства - эластомера, невозможностью точного задания величины продольного сжатия амортизатора и соответствующего ему усилия сжатия в течение установленного ресурса, а также потерей упругости резиновых шаров вследствие деструкции материала в условиях высоких температур и давлений, в среде сероводорода и нефтепродуктов.

Другим недостатком известного амортизатора является наличие камеры 17 гидравлической разгрузки в верхней части корпуса, сообщенной с затрубным пространством каналами 18. При знакопеременном продольном перемещении оправки относительно корпуса камера 17 заполняется абразивными частицами бурового раствора, содержащего, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при гидростатическом давлении, например, 25÷35 МПа, что размывает внутреннюю полость амортизатора, способствует шламованию твердых абразивных частиц бурового раствора в камере 17, снижет ресурс уплотнений из эластомера, уменьшает ресурс и надежность амортизатора.

Известен гидромеханический амортизатор, содержащий корпус, в нижней части которого расположен вал, образующий с гайкой, взаимодействующей с ним через шлицевое соединение, зазор, внутри нижней части корпуса расположены ряды амортизирующих элементов в виде шаров, которые разделены металлическими кольцами, при этом вверху нижней части корпуса с амортизирующими элементами расположен поршень, образующий с валом и верхней частью корпуса гидравлическую камеру, предназначенную для создания дополнительной амортизирующей способности и заполненную дизельным маслом, которое подается через гидропротоки, расположенные в верхней части корпуса (RU 2255197 С1, 27.06.2005).

Недостатком известного амортизатора является неполная возможность уменьшения ударной нагрузки на долото, а также снижения вибраций низкой частоты (менее 25-30 колебаний в секунду) бурильной колонны при бурении глубоких (2000÷4000 м) наклонных и горизонтальных скважин в крепких и твердых породах с использованием винтовых героторных гидравлических двигателей (при размещении амортизатора над двигателем), при различном сочетании нагрузки на долото и перепадов давления бурового раствора, что объясняется недостаточным рабочим ходом продольного сжатия амортизатора (3÷5 мм), нелинейной характеристикой сжатия упругого устройства - эластомера, невозможностью точного задания величины продольного сжатия амортизатора и соответствующего ему усилия сжатия в течение установленного ресурса, а также потерей упругости резиновых шаров вследствие деструкции материала в условиях высоких температур и давлений, в среде сероводорода и нефтепродуктов.

Известен амортизатор, включающий первый трубчатый элемент, имеющий внутреннее отверстие, которое проходит между первым концом и вторым концом, второй трубчатый элемент, имеющий внутреннее отверстие, которое проходит между первым концом и присоединительным концом, второй трубчатый элемент, вращательно поддерживаемый радиальными и упорными подшипниками внутри внутреннего отверстия первого трубчатого элемента с присоединительным концом, выступающим из второго конца первого трубчатого элемента, третий трубчатый элемент, имеющий внутреннее отверстие, которое проходит между соединительным концом и вторым концом, второй конец третьего трубчатого элемента, телескопически принимаемый во внутреннем отверстии у первого конца второго трубчатого элемента с выступающим соединительным концом, третий трубчатый элемент, будучи вращательно присоединен ко второму трубчатому элементу и имеющий возможность ограниченного возвратно-поступательного движения относительно второго трубчатого элемента, и амортизирующие средства, расположенные между третьим трубчатым элементом и вторым трубчатым элементом (US 5964307, 12.10.1999).

Известный амортизатор снабжен центратором 144 с зубками 146 из твердого сплава и предназначен для установки в шпиндельную секцию гидравлического забойного двигателя, при этом трубчатый корпус и полая оправка, телескопически соединенные между собой, размещены в модуле с радиальной опорой скольжения шпиндельной секции гидравлического забойного двигателя с опорным подшипником качения, которая выполнена в виде роторных и статорных колец с закрепленными в каждом из них рядами упорных модулей, а каждый упорный модуль содержит слой поликристаллических алмазов PDC (Polycrystalline Diamond Compakt) на торце, обращенном к торцам смежных модулей, и поочередно контактирует с одним или двумя торцами смежных модулей, показано на фиг.2.

Недостатком известного амортизатора является его сложность, высокая стоимость изготовления, обслуживания и ремонта, недостаточный ресурс и надежность, увеличение расстояния от долота до радиальной опоры скольжения шпинделя ("вылета" долота), а также неполная возможность уменьшения ударной нагрузки на долото, недостаточная возможность снижения вибраций компоновки низа бурильной колонны, вызываемых долотом, и, вследствие этого, недостаточная эффективность работы амортизатора для повышения механической скорости бурения, точности проводки скважины и ресурса долота.

Недостатком известного амортизатора является также ограниченное возвратно-поступательное движение относительно второго трубчатого элемента, по существу, отсутствие свободного хода вверх (в сторону устья скважины) поршня 120, отделяющего гидравлическую полость 104 от полости 98, 42 с буровым раствором (для уравновешивания внутреннего давления и гидростатического давления буровой жидкости независимо от глубины скважины), что не позволяет поддерживать постоянное давление между долотом и породой, удерживая долото на забое, и уменьшать количество аварий, вызываемых усталостным разрушением бурильной колонны.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности радиальной опоры скольжения шпинделя гидравлического забойного двигателя, что объясняется недостаточной прочностью опорных колец (поз.74, 78) вследствие разрушения при максимальных ударных нагрузках от долота, направленных от забоя к устью скважины, а также вследствие прихвата и разрушения поликристаллических алмазных кристаллов в радиальной опоре скольжения, подпружиненной пакетом тарельчатых пружин 104, при изменении знака действия осевой нагрузки на долото в процессе бурения скважины.

Недостатком известного амортизатора является также отсутствие упорного устройства в элементах для передачи вращающего момента между трубчатым корпусом и полой оправкой при продольном перемещении относительно друг друга, что приводит к действию на амортизатор сжимающего усилия, превышающего заданное, вызывает деформацию тарельчатых пружин и усталостное разрушение пружинного механизма 132 при работе гидромеханических ясов в компоновке низа бурильной колонны для освобождения от прихвата при бурении наклонных и горизонтальных нефтяных и газовых скважин.

Наиболее близким к заявляемому изобретению является амортизатор для бурильной колонны, представляющий телескопическую структуру, включающую наружный трубчатый элемент, внутренний трубчатый элемент внутри упомянутого наружного элемента, указанные элементы оснащены средствами для присоединения указанной структуры в бурильную колонну, причем буровой раствор может проходить через бурильную колонну и указанные внутренний и наружные трубчатые элементы, вращательный привод для передачи момента между указанными трубчатыми элементами, в то время как указанные элементы перемещаются аксиально относительно друг друга, пружинный механизм между указанными наружным и внутренним элементами, указанный наружный элемент, имеющий расположенные вдоль верхний и нижний упорный торец на противоположных концах указанного пружинного механизма, верхний упорный торец первого элемента и нижний торец второго элемента, одновременно зацепляющие и нагружающие указанный пружинный механизм при продольном сжатии указанных трубчатых элементов относительно друг друга, верхний упорный торец второго элемента и нижний упорный торец первого элемента, одновременно зацепляющие и нагружающие указанный пружинный механизм при растяжении указанных трубчатых элементов относительно друг друга, указанные внутренний и наружные элементы, имеющие пересекающиеся поверхности, реагирующие на давление раствора, протекающего через указанные элементы, что способствует растяжению указанных трубчатых элементов относительно друг друга (US 4194582, 25.03.1980).

Недостатком известного амортизатора является недостаточный ресурс и надежность, сложность и высокая стоимость изготовления, обслуживания и ремонта, неполная возможность повышения точности установки рабочего хода (на сжатие) при определенном усилии продольного сжатия амортизатора, обеспечивающего оптимальную жесткость амортизатора и позволяющего приложить к нему высокую осевую нагрузку при работе гидромеханических ясов (для удара вверх) для освобождения от прихвата застрявшей в скважине бурильной колонны при бурении наклонных и горизонтальных нефтяных и газовых скважин.

Недостатком известного амортизатора является также неполная возможность уменьшения циклической нагрузки на долото, по существу, снижения вибраций низкой частоты при различном сочетании осевых нагрузок на долото и перепадов давления бурового раствора, недостаточная возможность снижения вибраций компоновки низа бурильной колонны, вызываемых долотом, и, вследствие этого, недостаточная эффективность работы амортизатора и систем телеметрии бурильной колонны в скважине для повышения механической скорости бурения, точности проводки скважины, а также для увеличения ресурса долота.

Недостатком известного амортизатора является также низкая жесткость корпуса, по существу, его наружных трубчатых элементов, большое число резьбовых соединений, образующих поперечный уступ в средней части корпуса, склонность к шламованию внутренних полостей абразивными частицами бурового раствора, а также недостаточные прочность и усталостная выносливость втулки 54 и торца резьбовой части внутреннего трубчатого элемента 18, нагружающих пружинный механизм 52 через кольца 53 и 60 между указанными наружным и внутренним элементами при продольном сжатии указанных трубчатых элементов относительно друг друга.

Недостатком известного амортизатора является также резьбовое соединение внутренних трубчатых элементов 14 и 17 внутри упомянутых наружных трубчатых элементов 29 и 30, показано на фиг.1с, не позволяющее увеличить толщину стенки втулки 54 для повышения прочности и усталостной выносливости втулки 54, нагружающей пружинный механизм 52 через кольцо 53 между указанными наружным и внутренним элементами при продольном сжатии указанных трубчатых элементов относительно друг друга, а также для обеспечения точности установки рабочего хода на сжатие при определенном усилии продольного сжатия амортизатора.

Недостатком известного амортизатора является также отсутствие упорного устройства в элементах для передачи вращающего момента между трубчатым корпусом и полой оправкой при продольном перемещении относительно друг друга, что приводит к действию на амортизатор сжимающего усилия, превышающего заданное, вызывает деформацию тарельчатых пружин и усталостное разрушение пружинного механизма 52 при работе гидромеханических ясов в компоновке низа бурильной колонны для освобождения от прихвата (для удара вверх) при бурении наклонных и горизонтальных нефтяных и газовых скважин.

Технической задачей, на решение которой направлено изобретение, является повышение ресурса и надежности, упрощение конструкции, снижение стоимости изготовления, обслуживания и ремонта, повышение эффективности работы гидромеханического амортизатора, механической скорости бурения и точности проводки скважины, а также увеличение ресурса долота за счет увеличения прочности и усталостной выносливости элементов, нагружающих пружинный механизм, повышения точности установки рабочего хода на сжатие при определенном усилии продольного сжатия амортизатора, снижения вибраций при различном сочетании осевых нагрузок на долото и перепадов давления бурового раствора, обеспечения возможности приложения высокой осевой нагрузки при работе гидромеханических ясов в компоновке низа бурильной колонны для освобождения от прихвата при бурении наклонных и горизонтальных нефтяных и газовых скважин.

Сущность технического решения заключается в том, что в амортизаторе для бурильной колонны, содержащем трубчатый корпус, выполненный из наружных трубчатых элементов, размещенную внутри трубчатого корпуса полую оправку, выполненную из внутренних трубчатых элементов, телескопически соединенных между собой, элементы для передачи вращающего момента между трубчатым корпусом и полой оправкой при продольном перемещении относительно друг друга, указанные трубчатые элементы оснащены резьбами, через трубчатый корпус и полую оправку прокачивается буровой раствор под давлением, а также содержащем пружинный механизм между трубчатым корпусом и полой оправкой, упорную втулку между верхним упорным торцом трубчатого корпуса и пружинным механизмом, указанные наружные трубчатые элементы, имеющие расположенные вдоль верхний и нижний упорные торцы на противоположных краях указанного пружинного механизма, верхний упорный торец первого трубчатого элемента и нижний торец второго трубчатого элемента, одновременно зацепляющие и нагружающие указанный пружинный механизм при продольном сжатии указанных трубчатых элементов относительно друг друга, верхний упорный торец второго трубчатого элемента и нижний упорный торец первого трубчатого элемента, одновременно зацепляющие и нагружающие указанный пружинный механизм при растяжении указанных трубчатых элементов относительно друг друга, кольцевой поршень с уплотнениями на наружной и внутренней поверхностях, установленный между внутренней поверхностью трубчатого корпуса и наружной поверхностью полой оправки, реагирующий на давление бурового раствора, прокачиваемого внутри полой оправки и трубчатого корпуса, что способствует растяжению трубчатого корпуса и полой оправки относительно друг друга, а также содержащем уплотнения в верхней части между трубчатым корпусом и полой оправкой и камеру для рабочей жидкости, ограниченную уплотнениями в верхней части трубчатого корпуса и уплотнениями кольцевого поршня между трубчатым корпусом и полой оправкой, и упорное кольцо, установленное на внутреннем трубчатом элементе, составляющем нижнюю часть полой оправки, согласно изобретению внутри трубчатого корпуса, между нижним упорным торцом трубчатого корпуса и нижним торцом пружинного механизма установлены упорная поршневая гильза с верхним и нижним упорными торцами, и опорная пята с опорным торцом, опорный торец опорной пяты и нижний упорный торец полой оправки одновременно контактируют с нижним торцом пружинного механизма, наружные трубчатые элементы, в которых установлены упорная втулка, пружинный механизм, опорная пята и упорная поршневая гильза, выполнены в виде цельного модуля, а кольцевой поршень установлен с возможностью продольного перемещения внутри упорной поршневой гильзы, при этом вращательный привод для передачи момента между трубчатым корпусом и полой оправкой при продольном перемещении относительно друг друга снабжен ударным кольцом, установленным в полой оправке с возможностью продольного перемещения полой оправки с ударным кольцом внутри упорной втулки.

Продольный ход Н при растяжении трубчатого корпуса и полой оправки относительно друг друга и продольный ход L при продольном сжатии трубчатого корпуса и полой оправки относительно друг друга связаны соотношением: Н=(1,25÷1,65)L.

Элементы для передачи вращающего момента между трубчатым корпусом и полой оправкой при продольном перемещении относительно друг друга выполнены в виде шлицевого соединения, а ударное кольцо выполнено разъемным в меридианном направлении и установлено в кольцевой канавке между торцами наружных шлицов полой оправки с возможностью продольного перемещения полой оправки с ударным кольцом внутри упорной втулки.

Упорное кольцо, установленное на внутреннем трубчатом элементе, составляющем нижнюю часть полой оправки, выполнено в виде резьбовой втулки с внутренним буртом, контактирующим с торцом полой оправки, а наружный трубчатый элемент, составляющий нижнюю часть трубчатого корпуса, выполнен с внутренним цилиндрическим поясом уменьшенного диаметра.

Выполнение амортизатора для бурильной колонны таким образом, что внутри трубчатого корпуса, между нижним упорным торцом трубчатого корпуса и нижним торцом пружинного механизма установлены упорная поршневая гильза с верхним и нижним упорными торцами, и опорная пята с опорным торцом, опорный торец опорной пяты и нижний упорный торец полой оправки одновременно контактируют с нижним торцом пружинного механизма, наружные трубчатые элементы, в которых установлены упорная втулка, пружинный механизм, опорная пята и упорная поршневая гильза выполнены в виде цельного модуля, а кольцевой поршень установлен с возможностью продольного перемещения внутри упорной поршневой гильзы, при этом вращательный привод для передачи момента между трубчатым корпусом и полой оправкой при продольном перемещении относительно друг друга снабжен ударным кольцом, установленным в полой оправке с возможностью продольного перемещения полой оправки с ударным кольцом внутри упорной втулки, обеспечивает повышение ресурса и надежности, упрощение конструкции, снижение стоимости изготовления, обслуживания и ремонта, повышение эффективности работы амортизатора, механической скорости бурения и точности проводки скважины, а также увеличение ресурса долота за счет увеличения предельных эквивалентных напряжений (по Мизесу) и усталостной выносливости элементов, нагружающих пружинный механизм, повышения точности установки рабочего хода на сжатие при определенном усилии продольного сжатия амортизатора, обеспечения возможности приложения высокой осевой нагрузки при работе гидромеханических ясов (для удара вверх) в компоновке низа бурильной колонны.

Такое выполнение амортизатора для бурильной колонны обеспечивает эффективное снижение вибраций низкой частоты (менее 25÷30 колебаний в секунду) в бурильной колонне, возбуждаемых шарошечным долотом при перекатывании по забою скважины и перепадах давления бурового раствора, при бурении глубоких (2000÷4000 м) наклонных и горизонтальных скважин в крепких и твердых породах с использованием винтовых героторных гидравлических двигателей, поддерживает постоянное давление между долотом и породой, удерживая долото на забое, уменьшает количество аварий, вызываемых усталостным разрушением бурильной колонны, а также повышает ресурс долота.

Выполнение амортизатора для бурильной колонны таким образом, что наружные трубчатые элементы, в которых установлены упорная втулка, пружинный механизм, опорная пята и упорная поршневая гильза, выполнены в виде цельного модуля, увеличивает жесткость корпуса, по существу, его наружных трубчатых элементов, уменьшает число резьбовых соединений, устраняет поперечный уступ в средней части корпуса, увеличивает толщину стенки поршневой гильзы и, вследствие этого, повышает прочность и усталостную выносливость упорной поршневой гильзы при продольном сжатии внутренних и наружных трубчатых элементов относительно друг друга.

Например, в заявляемом изобретении максимальное измеренное значение вибрационного воздействия (4,9 мм/с) амортизатора RSA-203 (наружный диаметр корпуса 207 мм, рабочий ход на сжатие 25÷51 мм) на бурильную колонну в 7÷10 раз меньше максимального измеренного значения вибрационного воздействия (34,3÷49 мм/с) по сравнению с прототипом: амортизатором бурильным ST 67-S7-1 (наружный диаметр корпуса 8") компании "Wenzel Downhole Tools", Канада.

Выполнение амортизатора для бурильной колонны таким образом, что продольный ход Н при растяжении трубчатого корпуса и полой оправки относительно друг друга и продольный ход L при продольном сжатии трубчатого корпуса и полой оправки относительно друг друга связаны соотношением: Н=(1,25÷1,65) L, обеспечивает возможность определения и установки натяга пакета пружин для обеспечения требуемых характеристик амортизатора (возможность регулировки амортизатора), обеспечивает возможность установки минимальных продольных сжимающих усилий (при работе амортизатора с минимальной нагрузкой на долото), а также возможность установки диапазона продольных сжимающих усилий амортизатора при различных сочетаниях осевых нагрузок на долото и перепадов давления бурового раствора.

Выполнение амортизатора для бурильной колонны таким образом, что элементы для передачи вращающего момента между трубчатым корпусом и полой оправкой при продольном перемещении относительно друг друга выполнены в виде шлицевого соединения, а ударное кольцо выполнено разъемным в меридианном направлении и установлено в кольцевой канавке между торцами наружных шлицов полой оправки с возможностью продольного перемещения полой оправки с ударным кольцом внутри упорной втулки, обеспечивает возможность приложения высокой осевой нагрузки (290000 кгс) при работе гидромеханических ясов (для удара вверх) в компоновке низа бурильной колонны для освобождения от прихвата при бурении наклонных и горизонтальных нефтяных и газовых скважин.

Выполнении амортизатора для бурильной колонны таким образом, что упорное кольцо, установленное на внутреннем трубчатом элементе, составляющем нижнюю часть полой оправки, выполнено в виде резьбовой втулки с внутренним буртом, контактирующим с торцом полой оправки, а наружный трубчатый элемент, составляющий нижнюю часть трубчатого корпуса, выполнен с внутренним цилиндрическим поясом уменьшенного диаметра, образует кольцевой щелевой канал между вышеуказанными внутренним цилиндрическим поясом уменьшенного диаметра наружного трубчатого элемента и наружной поверхностью резьбовой втулки с внутренним буртом, контактирующим с торцом полой оправки.

При знакопеременном продольном перемещении торца резьбовой втулки с внутренним буртом, контактирующим с торцом полой оправки относительно корпуса, абразивные частицы бурового раствора, содержащего, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при гидростатическом давлении, например, 25÷35 МПа, образуется буферная (заградительная) турбулентная зона перед вышеуказанным щелевым каналом, вследствие этого предотвращается проникновение абразивных частиц бурового раствора в камеру для рабочей жидкости, заполненную маслом, например, Mobilube I SHC 75W-90, повышается ресурс уплотнений из эластомера в кольцевом поршне, а также уменьшается шламование твердых абразивных частиц бурового раствора в полости между уплотнениями кольцевого поршня и кольцевым щелевым каналом между внутренним цилиндрическим поясом уменьшенного диаметра наружного трубчатого элемента и наружной поверхностью резьбовой втулки с внутренним буртом.

Ниже представлен гидромеханический амортизатор RSA-203 (наружный диаметр 207 мм) для бурильной колонны, размещаемый между корпусом винтового героторного гидравлического двигателя ДРУ-210РС (наружный диаметр 210 мм) и бурильной колонной.

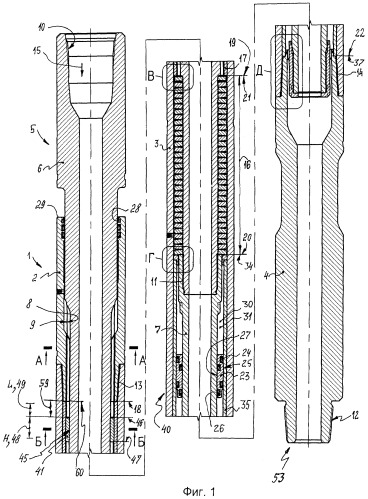

На фиг.1 изображен амортизатор для бурильной колонны (в продольном разрезе).

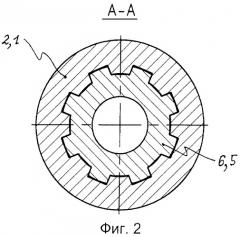

На фиг.2 изображен разрез А-А на фиг.1 поперек шлицевого соединения наружного и внутреннего трубчатых элементов.

На фиг.3 изображен разрез Б-Б на фиг.1 поперек разъемного ударного кольца, установленного в кольцевой канавке между торцами наружных шлицов полой оправки внутри упорной втулки, размещенной внутри трубчатого корпуса.

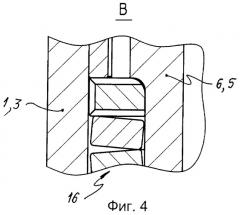

На фиг.4 изображен элемент В на фиг.1 верхнего торца пружинного механизма, нижнего торца упорной втулки и нижнего торца наружных шлицов полой оправки.

На фиг.5 изображен элемент Г на фиг.1 нижнего торца пружинного механизма, верхнего торца упорной поршневой гильзы и опорной пяты с опорным торцом.

На фиг.6 изображен элемент Д на фиг.1 резьбовой втулки с внутренним буртом, контактирующим с торцом полой оправки, и трубчатый элемент, составляющий нижнюю часть трубчатого корпуса, выполненный с внутренним цилиндрическим поясом уменьшенного диаметра.

Амортизатор для бурильной колонны содержит трубчатый корпус 1, выполненный из наружных трубчатых элементов 2, 3, 4, размещенную внутри трубчатого корпуса 1 полую оправку 5, выполненную из внутренних трубчатых элементов 6, 7, при этом трубчатый корпус 1 и полая оправка 5 телескопически соединены между собой, а также содержит элементы для передачи вращающего момента, по существу, внутренние шлицы 8 внутри верхней части трубчатого корпуса 1 и соответствующие им наружные шлицы 9 на верхней части полой оправки 5 между трубчатым корпусом 1 и полой оправкой 5 при продольном перемещении относительно друг друга, показано на фиг.1.

В верхней части внутреннего трубчатого элемента 6 выполнена внутренняя резьба 10, внутренние трубчатые элементы 6 и 7 скреплены резьбой 11, в нижней части наружного трубчатого элемента 4 выполнена наружная резьба 12, наружные трубчатые элементы 2 и 3 скреплены резьбой 13, наружные трубчатые элементы 3 и 4 скреплены резьбой 14, при этом через трубчатый корпус 1 и полую оправку 5 прокачивается буровой раствор 15 при гидростатическом давлении, например, 25-35 МПа, показано на фиг.1.

Амортизатор для бурильной колонны содержит пружинный механизм 16 между трубчатым корпусом 1 (наружными трубчатыми элементами 2, 3, 4) и полой оправкой 5 (внутренними трубчатыми элементами 6, 7), а также содержит упорную втулку 17 между верхним упорным торцом 18 трубчатого корпуса 1 (наружного трубчатого элемента 2) и пружинным механизмом 16, по существу, верхним торцом 19 пружинного механизма 16, показано на фиг.1.

Амортизатор для бурильной колонны содержит верхний упорный торец 18 трубчатого корпуса 1 (наружного трубчатого элемента 2) и нижний упорный торец 20 полой оправки 5 (внутреннего трубчатого элемента 7), одновременно зацепляющие и нагружающие пружинный механизм 16 (через упорную втулку 17) при растяжении трубчатого корпуса 1 и полой оправки 5 относительно друг друга, показано на фиг.1, 5.

Амортизатор для бурильной колонны содержит верхний упорный торец 21 полой оправки 5 (внутреннего трубчатого элемента 6) и нижний упорный торец 22 трубчатого корпуса 1 (наружного трубчатого элемента 4), одновременно зацепляющие и нагружающие пружинный механизм 16 при продольном сжатии трубчатого корпуса 1 и полой оправки 5 относительно друг друга, показано на фиг.1, 6.

Амортизатор для бурильной колонны содержит кольцевой поршень 23 с уплотнениями 24 на наружной поверхности 25 и уплотнениями 26 на внутренней поверхности 27, установленный между внутренней поверхностью трубчатого корпуса 1 и наружной поверхностью полой оправки 5, реагирующий на давление бурового раствора 15, прокачиваемого внутри полой оправки 5 и трубчатого корпуса 1, что способствует растяжению трубчатого корпуса 1 и полой оправки 5 относительно друг друга, показано на фиг.1.

Амортизатор для бурильной колонны содержит уплотнения 28 в верхней части 29 между трубчатым корпусом 1 и полой оправкой 5 и камеру 30 рабочей жидкости 31, например, масла Mobilube I SHC 75W-90, ограниченную уплотнениями 28 в верхней части 29 трубчатого корпуса 1 и уплотнениями 24, 26 кольцевого поршня 23 между трубчатым корпусом 1 и полой оправкой 5, а также содержит упорное кольцо 32, установленное на внутреннем трубчатом элементе 7, составляющем нижнюю 33 часть полой оправки 5, показано на фиг.1, 6.

Внутри трубчатого корпуса 1, между нижним упорным торцом 22 трубчатого корпуса 1 (наружного трубчатого элемента 4) и нижним торцом 34 пружинного механизма 16 установлены упорная поршневая гильза 35 с верхним упорным торцом 36 и нижним упорным торцом 37, и опорная пята 38 с опорным торцом 39, при этом опорный торец 39 опорной пяты 38 и нижний упорный торец 20 полой оправки 5 (внутреннего трубчатого элемента 7) одновременно контактируют с нижним торцом 34 пружинного механизма 16, показано на фиг.1, 5, 6.

Наружные трубчатые элементы, в которых установлены упорная втулка 17, пружинный механизм 16, опорная пята 38 и упорная поршневая гильза 35, выполнены в виде цельного модуля 40, по существу, в виде наружного трубчатого элемента 3, показано на фиг.1, 4, 5, 6.

Кольцевой поршень 23 установлен с возможностью продольного перемещения внутри упорной поршневой гильзы 35 и разделяет камеру 30 рабочей жидкости 31, например, масла Mobilube I SHC 75W-90, ограниченную уплотнениями 28 в верхней части 29 трубчатого корпуса 1 и уплотнениями 24, 26 кольцевого поршня 23 между трубчатым корпусом 1 и полой оправкой 5 от внутренней полости трубчатого корпуса 1 и полой оправки 5, через которые по колонне бурильных труб к долоту прокачивается буровой раствор 15 при гидростатическом давлении, например, 25÷35 МПа, показано на фиг.1.

Кольцевой поршень 23 с уплотнениями 24, 26 между трубчатым корпусом 1 и полой оправкой 5 реагирует на давление бурового раствора 15, например, 25÷35 МПа, прокачиваемого через полую оправку 5 и трубчатый корпус 1 к долоту, что способствует растяжению трубчатого корпуса 1 и полой оправки 5 относительно друг друга, показано на фиг.1.

Вращательный привод для передачи момента между трубчатым корпусом 1 и полой оправкой 5 при продольном перемещении относительно друг друга, по существу, элементы для передачи вращающего момента: внутренние шлицы 8 внутри верхней части трубчатого корпуса 1 и соответствующие им наружные шлицы 9 на верхней части полой оправки 5 между трубчатым корпусом 1 и полой оправкой 5 при продольном перемещении относительно друг друга, снабжен ударным кольцом 41, установленным в полой оправке 5, по существу, во внутреннем трубчатом элементе 6 с возможностью продольного перемещения полой оправки 5 с ударным кольцом 41 внутри упорной втулки 17, показано на фиг.1, 3.

Элементы для передачи вращающего момента между трубчатым корпусом 1 и полой оправкой 5 при продольном перемещении относительно друг друга выполнены в виде шлицевого соединения: внутренние шлицы 8 внутри верхней части трубчатого корпуса 1 и соответствующие им наружные шлицы 9 на верхней части полой оправки 5 между трубчатым корпусом 1 и полой оправкой 5 при продольном перемещении относительно друг друга, а ударное кольцо 41 выполнено разъемным в меридианном направлении 42, М, по существу, из двух частей 43 и 44 и установлено в кольцевой канавке 45 между торцами 46 и 47 наружных шлицов 9 полой оправки 5 (внутреннего трубчатого элемента 6) с возможностью продольного перемещения полой оправки с ударным кольцом 41 внутри упорной втулки 17, показано на фиг.1, 3.

Продольный ход 48, Н при растяжении трубчатого корпуса 1 и полой оправки 5 относительно друг друга и продольный ход 49, L при продольном сжатии трубчатого корпуса и полой оправки относительно друг друга связаны соотношением: Н=(1,25÷1,65) L, показано на фиг.1.

Упорное кольцо 32, установленное на внутреннем трубчатом элементе 7, составляющем нижнюю часть 33 полой оправки 5, выполнено в виде резьбовой втулки 50 с внутренним буртом 51, контактирующим с торцом 52 полой оправки 5 (внутреннего трубчатого элемента 7), а наружный трубчатый элемент 4, составляющий нижнюю часть 53 трубчатого корпуса 1, выполнен с внутренним цилиндрическим поясом 54 шириной 55, уменьшенного диаметра 56, который образует кольцевой щелевой канал 57 между вышеуказанными внутренним цилиндрическим поясом 54 уменьшенного диаметра 56 наружного трубчатого элемента 4 и наружной поверхностью 58 резьбовой втулки 50 с внутренним буртом 51, контактирующим с торцом 52 полой оправки 5 (внутреннего трубчатого элемента 7), показано на фиг.1, 6.

Кроме того, на фиг.1 показано: поз.59 - максимальный ход ударного кольца 41, установленного в полой оправке 5, по существу, во внутреннем трубчатом элементе 6 с возможностью продольного перемещения полой оправки 5 с ударным кольцом 41 внутри упорной втулки 17 до упора в торец 60 внутренних шлиц 8, расположенных в плоскости верхнего упорного торца 18 трубчатого корпуса 1 и выполненных в наружном трубчатом элементе 2, что обеспечивает возможность приложения высокой осевой нагрузки при работе гидромеханических ясов (для удара вверх) в компоновке низа бурильной колонны для освобождения от прихвата при бурении наклонных и горизонтальных скважин, показано на фиг.1.

Гидромеханический амортизатор RSA-203 (наружный диаметр 207 мм) размещают непосредственно над винтовым героторным гидравлическим двигателем ДРУ-210РС.

Гидромеханический амортизатор RSA-203 скрепляют наружной резьбой 12 наружного трубчатого элемента 4 (трубчатого корпуса 1) с переводником и корпусом винтового героторного гидравлического двигателя ДРУ-210РС (наружный диаметр 210 мм), внутренней резьбой 10 части 6 внутреннего полого элемента 6 (полой оправки 5) амортизатор скрепляют с переводником и колонной бурильных труб, компоновку низа бурильной колонны спускают в скважину.

Кольцевой поршень 23 с уплотнениями 24 на наружной поверхности 25 и уплотнениями 26 на внутренней поверхности 27, установленный между внутренней поверхностью трубчатого корпуса 1 и наружной поверхностью полой оправки 5, реагирует на давление бурового раствора 15, прокачиваемого внутри полой оправки 5 и трубчатого корпуса 1, что способствует растяжению трубчатого корпуса 1 и полой оправки 5 относительно друг друга.

Основные параметры и размеры амортизатора RSA-203 указаны в табл.1.

| Таблица 1 | ||

| № п/п | Наименование параметра или размера | Значение параметра |

| 1 | Максимальный наружный диаметр, мм | 207 |

| 2 | Минимальный диаметр проходного сечения, мм | 70 |

| 3 | Длина хода вверх, мм | 50±10 |

| 4 | Длина хода вниз, мм | 76±10 |

| 5 | Эффективный рабочий диапазон нагрузок (на сжатие), кгс | 6000…31700 |

| 6 | Рабочий ход (на сжатие), мм | 0,5…51 |

| 7 | Максимально допустимая растягивающая нагрузка, передаваемая на детали амортизатора, кгс, не менее | 290 000 |

| 8 | Максимально допустимый крутящий момент, кгс×м, не менее | 6200 |

| 9 | Присоединительные резьбы по СТП 002-2009 (API Spec 7): | 3-152 (6 5/8 REG) |

| 10 | Длина, м, не более | 4,0 |

| 11 | Масса, кг, не более | 1000 |

| 12 | Температура применения, °С, не более | 120 |

| 13 | Температура применения (при ис |