Аксиальное выдвижение с помощью трех кулачковых муфт для создания захватывающего инструмента с улучшенным рабочим диапазоном и грузоподъемностью

Иллюстрации

Показать всеИзобретение относится к инструменту для захвата и манипуляции трубных изделий. Обеспечивает управление аксиальным и радиальным ходами поверхности захвата инструмента. Захватывающий инструмент имеет поверхность захвата, которую несут подвижные элементы захвата, и механизмы управления для радиального перемещения поверхности захвата из втянутого в выдвинутое положение. Захватывающий инструмент содержит механизмы управления, содержащие, по меньшей мере, один механизм управления с тремя кулачковыми муфтами, который в свою очередь содержит: ведущую кулачковую муфту, получающую входное вращение, стремящуюся к передаче вращения; промежуточную кулачковую муфту, получающую входное вращение исключительно от ведущей кулачковой муфты; ведомую кулачковую муфту, получающую входное вращение исключительно от промежуточной кулачковой муфты; ведущую кулачковую пару, действующую между ведущей кулачковой муфтой и промежуточной кулачковой муфтой так, что входное вращение передается ведущей кулачковой парой от ведущей кулачковой муфты на промежуточную кулачковую муфту, и ведомую кулачковую пару, действующую между промежуточной кулачковой муфтой и ведомой кулачковой муфтой так, что входное вращение от промежуточной кулачковой муфты передается ведомой кулачковой парой на ведомую кулачковую муфту. 9 з.п. ф-лы, 13 ил.

Реферат

Данное изобретение относится предпочтительно к таким вариантам применения, где необходимо захватывать трубные изделия и трубные колонны, осуществлять манипуляции и подъем инструментом, соединенным с вращателем бурового станка или конструкцией приложения реактивных усилий, для обеспечения передачи как аксиальных, так и крутильных нагрузок на захватываемую трубную секцию или от нее. В области бурения земли, строительства и ремонта скважин с помощью буровых установок и установок подземного ремонта скважин данное изобретение относится к клиновым захватам, и, более конкретно, на буровых установках с использованием верхних приводов, применяется в инструментах спуска трубных изделий, прикрепляемых к верхнему приводу для захвата приближенной к нему секции трубной колонны, наращиваемой в стволе скважины, развертываемой в нем или извлекаемой из него. Такие инструменты спуска трубных изделий несут различные функции, необходимые или полезные для данных работ, включающих в себя быстрое соединение и высвобождение, подъем, вдавливание, вращение и подачу текучей среды под давлением в трубную колонну и выпуск из нее. Данным изобретением созданы механизмы управления для расширения или улучшения диапазона захвата таких инструментов спуска трубных изделий.

До последнего времени механические трубные ключи использовали в установленном способе для спуска колонн обсадных или бурильных труб в нефтяные скважины и подъема из скважин во взаимодействии с подъемной системой буровой установки. Данный способ с использованием механических трубных ключей обеспечивает относительно эффективную сборку таких трубных колонн, состоящих из секций труб или звеньев со стыкующимися резьбовыми концами, посредством свинчивания стыкующихся резьбовых концов (скрепление) с образованием резьбовых соединений между последовательными секциями труб при их наращивании на колонну, установленную в стволе скважины; или в обратном процессе извлечение и разборку (раскрепление). Но данный способ с использованием механических трубных ключей одновременно не несет других полезных функций, таких как вращение, вдавливание или заполнение текучей средой, после наращивания секции трубы на колонну или ее удаления из колонны, и при спуске или подъеме колонны в стволе скважины. Спуск трубных изделий с использованием трубных ключей также обычно требует работы персонала в местах повышенной опасности, таких как буровой пол или, что еще опаснее, над буровым полом, на так называемых 'балконах для работы с обсадными трубами'.

Появление буровых установок, оборудованных верхними приводами, дало новый способ спуска трубных изделий и, конкретно, обсадной трубы, где верхний привод оборудован так называемым 'инструментом спуска трубных изделий верхнего привода' для захвата и, по возможности, создания уплотнения между ближайшей секцией трубы и полым валом верхнего привода. (Здесь следует понимать, что полый вал верхнего привода, в общем, имеет в своем составе такие компоненты привода колонны, которые можно прикреплять к нему, дальние концы которых эффективно действуют как удлинитель полого вала.) Поэтому разработаны различные устройства, в общем, предназначенные для выполнения 'спуска обсадной колонны верхним приводом'. Использование данных устройств во взаимодействии с верхним приводом обеспечивает подъем, вращение, вдавливание и заполнение колонны обсадных труб буровым раствором при спуске, таким образом, исключая ограничения, связанные с использованием механических трубных ключей. Одновременно автоматизация захватывающего механизма, в объединении со специфическими преимуществами верхнего привода, уменьшает степень требуемого участия персонала по сравнению со спуском с использованием механических трубных ключей и, таким образом, повышает безопасность.

Кроме того, при манипуляциях с обсадной колонной и спуске с использованием такого инструмента спуска трубных изделий с помощью верхнего привода, вес колонны должен переноситься с верхнего привода на опорное устройство, когда ближайшую или находящуюся в работе секцию трубы наращивают или удаляют из собранной колонны. Данную функцию обычно выполняет 'кольцевой клиновой захват', приводимое в действие аксиальной нагрузкой захватывающее устройство, использующее 'клиновой захват' или челюсти, размещенные в имеющем полость 'корпусе клинового захвата', через который спускают обсадную колонну, где корпус клинового захвата имеет канал в форме усеченного конуса с уменьшающимся вниз диаметром и опирается на буровой пол или установлен в буровом полу. Клиновой захват, действующий как кольцевые клинья между секцией трубы на ближайшем конце колонны и внутренней поверхностью в форме усеченного конуса корпуса клинового захвата, с приложением тяговой нагрузки захватывает трубу, но съезжает или скользит вниз и, таким образом, радиально внутрь на внутренней поверхности корпуса клинового захвата, когда вес колонны перенесен на захват. Радиальное усилие между клиновым захватом и корпусом трубы, таким образом, 'автоматически создается' или 'автоматически включается' осевой нагрузкой, т.e., при рассмотрении тяговой способности зависимой переменной и веса колонны независимой переменной, существует контур управления с положительной обратной связью, где независимая переменная веса колонны жестко передается по каналу обратной связи, управляя радиальным усилием захвата, которое монотонно действует, управляя тяговой способностью или сопротивлением скольжению, являющейся зависимой переменной. Аналогично, должно осуществляться противодействие крутящему моменту скрепления и раскрепления, прилагаемому к находящейся в работе секции трубы, на ближайшем конце собранной колонны. Данную функцию обычно выполняют трубные ключи, имеющие захваты, соединяющиеся с ближайшей секцией трубы, и рычаг, прикрепленный соединительным звеном, таким как цепь или трос, к конструкции буровой установки для предотвращения вращения и, при этом, создания противодействия крутящему моменту без реакции клиновых захватов в корпусе клинового захвата. Усилие захвата таких трубных ключей аналогично обычно 'автоматически создается' или 'автоматически включается' положительной обратной связью от приложенной нагрузки крутящего момента.

В общем плане захватывающий инструмент патентной заявки PCT CA 2006/00710 и заявки U.S. 11/912,665 можно описать как захватывающий инструмент, включающий в себя компоновку корпуса, имеющую несущий нагрузку переходник, присоединенный для передачи аксиальной нагрузки на остальную часть корпуса, или, короче, основной корпус, причем несущий нагрузку переходник, выполненный с возможностью конструктивного соединения с вращателем станка или рамой передачи реактивных усилий, захватывающую компоновку, которую несет основной корпус, имеющую поверхность захвата, причем захватывающую компоновку, снабженную средством включения в работу для радиального хода или перемещения из втянутого положения в положение соединения для радиального соединения тяговой нагрузкой поверхности захвата либо с внутренней поверхностью или с внешней поверхностью изделия в ответ на относительное аксиальное перемещение или аксиальный ход основного корпуса, по меньшей мере, в одном направлении относительно поверхности захвата. Создан механизм управления, действующий между компоновкой корпуса и захватывающей компоновкой, который при вращении, по меньшей мере, в одном направлении несущего нагрузку переходника относительно поверхности захвата, дает в результе аксиальное смещение основного корпуса относительно захватывающей компоновки для перемещения захватывающей компоновки из втянутого положения в положение соединения согласно действию средства включения в работу.

Данный захватывающий инструмент, таким образом, использует механически включаемый в работу механизм захвата, создающий свое захватывающее усилие в ответ на включение в работу аксиальной нагрузкой или аксиальным ходом компоновки захвата, причем включения в работу, происходящего либо совместно с приложением внешней аксиальной нагрузки и внешней нагрузки кручения или независимо от них, в форме приложения правого или левого крутящего момента, нагрузок, переносимых через инструмент от несущего нагрузку переходника компоновки корпуса на поверхность захвата захватывающей компоновки, соединенной тяговой нагрузкой с изделием.

Должно быть ясно, что полезность данных или других аналогичных захватывающих инструментов является функцией диапазона размеров изделия, обычно выражаемого минимальным и максимальным диаметрами трубных изделий, которые можно размещать между поверхностями захвата в полностью убранном и полностью выдвинутом положениями данного захватывающего инструмента, т.e. радиальным размером и радиальным ходом захватывающей поверхности. Полезность данного захватывающего инструмента можно улучшить, если инструмент сможет вмещать изделия с размерами более широкого диапазона. Настоящее изобретение направлено на удовлетворение данной потребности для вариантов применения, где увеличенный радиальный размер и радиальный ход являются полезными, что часто возникает при адаптации захватывающих инструментов для спуска трубных изделий нефтепромыслового сортамента.

Согласно широкому аспекту настоящего изобретения созданы механизмы управления выдвижением для использования в захватывающем инструменте в обеспечении удлинения радиального хода и увеличения размеров изделий, которые можно размещать в данном захватывающем инструменте, имеющем поверхность захвата, которую несут подвижные элементы захвата. Изобретение включает в себя механизм управления с тремя кулачковыми муфтами с кулачковыми парами, обеспечивающий двухповоротное управление аксиальным ходом, и дополнительные кулачковые механизмы управления, обуславливающие радиальный ход поверхности захвата инструмента как функцию аксиального хода.

Механизм управления с тремя кулачковыми муфтами включает в себя:

ведущую кулачковую муфту,

промежуточную кулачковую муфту,

ведомую кулачковую муфту,

ведущую кулачковую пару, действующую между ведущей кулачковой муфтой и промежуточной кулачковой муфтой, и

ведомую кулачковую пару, действующую между промежуточной кулачковой муфтой и ведомой кулачковой муфтой.

Предпочтительно, ведущая кулачковая пара выполнена с возможностью действия, только обуславливающего аксиальный ход, как функцию вращения при первом направлении вращения, и ведомая кулачковая пара - при втором направлении вращения, при этом разделение двухповоротного управления на две кулачковые пары обуславливает создание большего аксиального хода и, соответственно, радиального хода поверхности захвата, чем возможно при использовании одной кулачковой пары при двухповоротном механизме управления.

Данные и другие признаки изобретения должны стать более ясными из следующего описания, в котором выполнены ссылки на прилагаемые чертежи, выполненные только для иллюстрации, не направленные никоим образом на ограничение объема изобретения конкретными или показанными вариантами осуществления. На чертежах показано следующее:

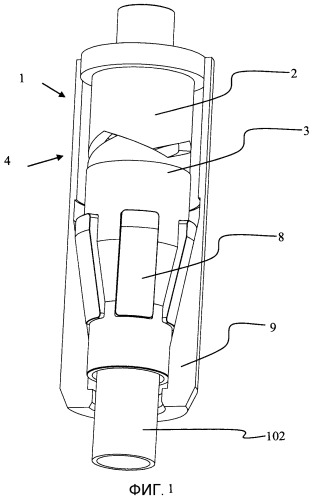

На Фиг. 1 изометрический вид с частичным вырезом упрощенной версии двухосного двухповоротно включаемого в работу инструмента спуска трубных изделий с внешним захватом, созданного в конфигурации архитектуры с одной кулачковой парой, показан, как он должен выглядеть с приложением правого крутящего момента.

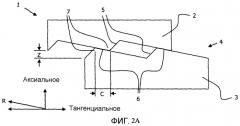

На Фиг. 2A схема базовой конфигурации архитектуры с одной кулачковой парой Фиг. 1 в двумерном представлении показана, как она должна выглядеть с приложением правого крутящего момента.

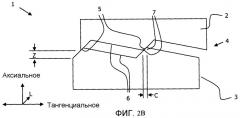

На Фиг. 2B схема архитектуры Фиг. 2A в двумерном представлении показана, как она должна выглядеть с приложением правого крутящего момента.

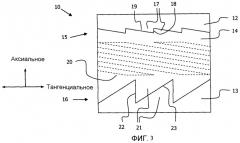

На Фиг. 3 схема архитектуры с тремя кулачковыми муфтами в двумерном представлении показана без приложения крутящего момента.

На Фиг. 4A схема архитектуры с тремя кулачковыми муфтами Фиг. 3 в двумерном представлении показана, как она должна выглядеть с приложением правого крутящего момента.

На Фиг. 4B схема архитектуры с тремя кулачковыми муфтами Фиг. 3 в двумерном представлении показана, как она должна выглядеть с приложением левого крутящего момента.

На Фиг. 4C схема архитектуры с тремя кулачковыми муфтами Фиг. 3 в двумерном представлении показана, как она должна выглядеть в захватывающем инструменте с приложенным аксиальным растяжением.

На Фиг. 5A схема архитектуры с тремя кулачковыми муфтами с кулачковой парой с подъемом упоров в двумерном представлении показана, как она должна выглядеть с приложением левого крутящего момента.

На Фиг. 5B схема архитектуры с тремя кулачковыми муфтами Фиг. 5A с кулачковой парой с подъемом упоров в двумерном представлении показана, как она должна выглядеть с небольшим правым поворотом до подъема упоров в нейтральное положение.

На Фиг. 5C схема архитектуры с тремя кулачковыми муфтами Фиг. 5A с подъемом упоров в двумерном представлении показана, как она должна выглядеть с приложением правого крутящего момента.

На Фиг. 6A схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором в двумерном представлении показана, как она должна выглядеть в фиксированном положении.

На Фиг. 6B схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором в двумерном представлении показана, как она должна выглядеть с приложением правого крутящего момента, с отсоединенным фиксатором.

На Фиг. 6C схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором в двумерном представлении показана, как она должна выглядеть с отсоединенным фиксатором и с приложением левого крутящего момента.

На Фиг. 7A схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором с возможностью блокировки в двумерном представлении показана, как она должна выглядеть в фиксированном положении.

На Фиг. 7B схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором с возможностью блокировки в двумерном представлении показана, как она должна выглядеть с приложением правого крутящего момента с отсоединенным фиксатором.

На Фиг. 7C схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором с возможностью блокировки в двумерном представлении показана, как она должна выглядеть с отсоединенным фиксатором и приложенным левым крутящим моментом.

На Фиг. 7D схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором с возможностью блокировки в двумерном представлении показана, как она должна выглядеть с отсоединенным фиксатором и сжатием, приложенным от соединения на ведомую кулачковую пару.

На Фиг. 7E схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором с возможностью блокировки в двумерном представлении показана, как она должна выглядеть с отсоединенным фиксатором и сжатием, приложенным от соединения на ведущую кулачковую пару.

На Фиг. 7F схема архитектуры с тремя кулачковыми муфтами Фиг. 3 с фиксатором с возможностью блокировки в двумерном представлении показана, как она должна выглядеть для варианта с блокированным фиксатором и приложенным правым крутящим моментом.

На Фиг. 8 внешний вид инструмента спуска трубных изделий с архитектурой с тремя кулачковыми муфтами показан, как он должен выглядеть в фиксированном положении.

На Фиг. 9 вид сечения инструмента спуска трубных изделий с архитектурой с тремя кулачковыми муфтами показан, как он должен выглядеть в фиксированном положении, с размещением внутри ближнего конца изделия.

На Фиг. 10A внешний вид компоновки с тремя кулачковыми муфтами показан, как он должен выглядеть в фиксированном положении.

На Фиг. 10B вид сечения компоновки с тремя кулачковыми муфтами показан, как он должен выглядеть в фиксированном положении.

На Фиг. 11A внешний вид части компоновки фиксатора, включающей в себя ведущую кулачковую муфту, кольцо фиксатора и шпонки фиксатора, показан, как он должен выглядеть в фиксированном положении.

На Фиг. 11B частично в разрезе изометрический вид части компоновки фиксатора, включающей в себя ведомую кулачковую муфту, кольцо фиксатора и шпонки фиксатора, показан, как он должен выглядеть для отсоединенного положения.

На Фиг. 11C внешний вид компоновки части фиксатора, включающей в себя ведущую кулачковую муфту, кольцо фиксатора и шпонки фиксатора, показан, как он должен выглядеть для отсоединенного положения.

На Фиг. 12A внешний вид компоновки с тремя кулачковыми муфтами показан, как он должен выглядеть с приложением правого крутящего момента.

На Фиг. 12B вид сечения компоновки с тремя кулачковыми муфтами показан, как он должен выглядеть с приложением правого крутящего момента.

На Фиг. 13A внешний вид компоновки с тремя кулачковыми муфтами показан, как он должен выглядеть с отсоединенным фиксатором и приложенным левым крутящим моментом.

На Фиг. 13B вид сечения компоновки с тремя кулачковыми муфтами показан, как он должен выглядеть с отсоединенным фиксатором и приложенным левым крутящим моментом.

Захватывающий инструмент, описанный в патентной заявке PCT CA 2006/00710, состоит из трех основных взаимодействующих компонентов или компоновок: 1) компоновка корпуса, 2) захватывающая компоновка, которую несет компоновка корпуса и 3) механизм управления, действующий между компоновкой корпуса и захватывающей компоновкой. Компоновка корпуса, в общем, создает конструктивную связь компонентов инструмента и включает в себя несущий нагрузку переходник, посредством которого нагрузка от вращателя станка или рамы передачи реактивных усилий передается на остальные части компоновки корпуса или основной корпус или от них. Захватывающая компоновка имеет поверхность захвата, компоновку несет основной корпус компоновки корпуса, и компоновка снабжена средством радиального хода или перемещения поверхности захвата из втянутого положения в положение соединения в ответ на относительное аксиальное перемещение или аксиальный ход для радиального и тягового соединения изделия с поверхностью захвата. Захватывающая компоновка, таким образом, действует как включаемый в работу аксиальной нагрузкой или аксиальным ходом элемент захвата.

Основной корпус устанавливают коаксиально относительно изделия для создания кольцевого пространства, в котором размещается, включаемая в работу аксиальным ходом, захватывающая компоновка, соединенная с основным корпусом. Поверхность захвата захватывающей компоновки приспособлена для конформного, распределенного по окружности и с общим противодействием, тягового соединения с изделием. Средство осуществления радиального хода захватывающей поверхности, которую несет захватывающая компоновка, выполнено с возможностью связывания относительного аксиального смещения, или аксиального хода, по меньшей мере, в одном аксиальном направлении, с радиальным смещением или радиальным ходом поверхности захвата к изделию с коррелирующими аксиальными и общего противостояния радиальными усилиями, при этом возникающими так, что радиальная сила захвата на поверхности захвата обеспечивает реакцию аксиальной нагрузки и крутящий момент в изделии, где распределенная радиальная сила захвата имеет внутреннее противодействие, при этом устройство содержит, приводимый в действие аксиальной нагрузкой, механизм захвата, где несение аксиальной нагрузки распределено между вращателем станка или рамой передачи реактивных усилий и изделием; грузовым переходником, основным корпусом и элементом захвата, в общем, действующими последовательно.

Механизм управления, действующий между компоновкой корпуса и захватывающей компоновкой, выполнен с возможностью связывания относительного вращения между несущим нагрузку переходником и поверхностью захвата с аксиальным ходом захватывающей компоновки и, следовательно, радиальным ходом поверхности захвата. Включаемый в работу аксиальной нагрузкой механизм захвата, таким образом, выполнен с возможностью обеспечения относительного вращения между одним или обоими несущими аксиальную нагрузку стыками, между грузовым переходником и основным корпусом или основным корпусом и элементом захвата, относительное вращение которого ограничено, по меньшей мере, одним включаемым в работу вращением механизмом управления, связывающим относительное вращение между грузовым переходником и поверхностью захвата с аксиальным ходом элемента захвата и, следовательно, радиальным ходом поверхности захвата. Механизм управления или механизмы могут быть выполнены для создания данного взаимоотношения между вращением и аксиальным ходом в многочисленных вариантах, таких как механизм с поворотными рычагами или качающимися корпусами, действующими между компоновкой корпуса и захватывающей компоновкой, но может также быть выполнен в форме кулачковых пар, действующих между элементами захвата, и, по меньшей мере, одного из следующего: основной корпус или несущий нагрузку переходник для немедленного восприятия, таким образом, и передачи аксиальных и крутильных нагрузок, обуславливающих или стремящихся вызывать вращение и поддержание развития радиальной силы захвата. Кулачковые пары, действующие, в общем, способом, использующим кулачковую муфту и перемещающийся по кулачковой муфте копир, имеющие контактные поверхности, выполнены в предпочтительном варианте осуществления для связывания их объединенного относительного вращения, по меньшей мере, в одном направлении, с аксиальным ходом элемента захвата в направлении для уплотнения захвата, при этом аксиальный ход, таким образом, имеет аналогичное действие с аксиальным ходом, созданным аксиальной нагрузкой, которую несет элемент захвата, и действует в объединении с ней. Применение относительного вращения между вращателем станка или рамой передачи реактивных усилий и поверхностью захвата, находящейся в контакте с изделием, по меньшей мере, в одном направлении, таким образом, обуславливает радиальный ход или радиальное смещение поверхности захвата в соединение с изделием с коррелятивными аксиальной силой, крутящим моментом и радиальной силой, при этом возникающими, так что радиальная сила захвата на поверхности захвата обеспечивает реакцию крутящего момента в изделии, при этом устройство содержит включение в работу крутильных нагрузок так, что вместе с включением в работу аксиальной нагрузки механизм захвата автоматически включается в работу в ответ на объединенное нагружение по двум осям, по меньшей мере, в одном аксиальном и, по меньшей мере, в одном тангенциальном направлении или направлении кручения.

Также согласно патентной заявке PCT CA 2006/00710 компоновки с кулачковыми муфтами можно использовать в различных устройствах, как обобщено в заявке в таблице 1, где данные компоновки, имеющие функции "кулачковых муфт", в таблице 1, создают относительное аксиальное перемещение между ведущими и ведомыми кулачковыми компоновками как функцию приложенного относительного вращения; при этом взаимоотношение контролируют выбором локального шага или угла наклона винтовой линии, действующего на стыке кулачковой пары. В случае, если данное действие должно являться двухповоротным (включаться в работу при левом и правом вращениях) и снабжено кулачковой компоновкой, состоящей из одной кулачковой пары, показанной и описанной, как пилообразные профили между стыкующимися профилированными концами в общем цилиндрических и коаксиально совмещенных жестких корпусов, как на Фиг. 11B (показывающей кулачковую муфту, используемую в базовой архитектуре или Конфигурации 1 таблицы 1, как она может выглядеть во внешнем захватывающем инструменте), которые повторно представлены здесь на Фиг. 1, показывающей компоновку 1 кулачковых муфт, имеющую ведущую кулачковую муфту 2 и ведомую кулачковую муфту 3, создающие кулачковую пару 4, которую они могут образовывать с приложением правого вращения. Здесь применяем наименования "ведущий" и "ведомый" для кулачковых муфт для удобства в описании относительных перемещений и сил. Данное не следует понимать ограничивающим в отношении применения, поскольку, в общем, описанные кулачковые системы можно инвертировать.

На Фиг. 2A компоновка 1 кулачковых муфт показана схематично в двумерном представлении, где аксиальное и тангенциальное направления показаны, как ордината и абсцисса, соответственно, в графике на Фиг. 2A. Тангенциальное положение, таким образом, представляет местоположение на окружности, и тангенциальное смещение представляет вращение. Кулачковая пара 4 представлена стыкующимися многозаходными правыми винтообразными несущими нагрузку поверхностями 5, показаными здесь, как два захода с промежуточным углом подъема винтовой линии, и левыми винтообразными несущими нагрузку поверхностями 6 с двумя заходами, показанными здесь с относительно малым углом подъема винтовой линии, т.e. меньшим шагом, чем у винтообразных несущих нагрузку поверхностей 5, где пересечение винтообразных несущих нагрузку поверхностей 5 и 6 образует выступы или пики 7. Ясно что при увеличении правого относительного вращения, левые винтообразные несущие нагрузку поверхности 6 соединяются, при этом длина "C" тангенциального контакта в соединении уменьшается, тогда как относительное аксиальное разведение "Z" (аксиальный ход) между ведущей и ведомой кулачковыми муфтами увеличивается до прихода в положение ограничения, где дополнительное вращение может давать, в результате, установку пиков друг на друга. Поскольку кулачковая пара должна также передавать нагрузку, фактически возникает ограничивающее положение, когда величина контакта недостаточна для несения требуемой нагрузки, обеспечивающей общее смещение, представленное вектором R на показанном графике, где аксиальный компонент R равен Z, т.e. аксиальному ходу. На Фиг. 2B данное ограничение показано для компоновки 1 кулачковых муфт, как оно должно выглядеть в результате приложения левого вращения к ведущей кулачковой муфте 2 относительно ведомой кулачковой муфты 3, обуславливающего действие правых винтообразных несущих нагрузку поверхностей 5, где общее смещение представлено вектором L. Таким образом, имеются ограничения аксиального хода и грузоподъемности (представленные размерами Z и C соответственно на Фиг. 2A и 2B) такой одиночной кулачковой пары двухповоротного вращения, особенно при объединении с другими, параллельно действующими, конструктивными параметрами, такими как предпочтительный шаг или углы подъема винтовой линии, управляющие как приведением в действие влево, так и вправо, как ясно из сравнения кулачковой пары 4 на Фиг. 2A и 2B при правом и левом вращениях соответственно. Хотя такие конфигурации с одной кулачковой парой, создающие аксиальный ход, как функцию приложенного относительного вращения в двух направлениях, обеспечивают значительную полезность, в некоторых вариантах применения необходимы увеличенные ход и грузоподъемность.

Одной целью настоящего изобретения является создание средства, уменьшающего или эффективно исключающего данное ограничение в рабочем диапазоне и грузоподъемности, характерное для одиночных кулачковых пар, действующих в двух направлениях, причем средства, приспосабливающегося к любому из механизмов управления, именуемых "кулачковым" в таблице 1 PCT CA 2006/00710. На Фиг. 3 улучшенная архитектура кулачковых муфт настоящего изобретения (также на схеме с двумерным представлением, где аксиальное и тангенциальное направления показаны, как ордината и абсцисса соответственно) дает компоновку 10 с тремя кулачковыми муфтами, имеющую ведущую кулачковую муфту 12, ведомую кулачковую муфту 13 и, по меньшей мере, одну промежуточную кулачковую муфту 14 для действия между ведущей кулачковой муфтой 12 и ведомой кулачковой муфтой 13; и, следовательно, именуется в данном документе архитектурой с тремя кулачковыми муфтами. Ведущая кулачковая пара 15 выполнена с возможностью действия между ведущей и промежуточной кулачковыми муфтами, 12 и 14 соответственно, и ведомая кулачковая пара 16 выполнена с возможностью действия между промежуточной и ведомой кулачковыми муфтами 14 и 13 соответственно. Ведущая кулачковая пара 15 состоит из стыкующихся упоров 17, образованных относительно крутым углом подъема винтовой линии (здесь показаны вертикальными) стыка поверхностей 18 упоров и относительно малым углом подъема левой винтовой линии стыка поверхностей 19 наклонных упоров, где стыкующиеся винтообразные поверхности 19 наклонных упоров также действуют параллельно со стыкующейся несущей нагрузку резьбой 20. Ведомая кулачковая пара 16 состоит из стыкующихся несущих нагрузку наклонных участков 21, образованных стыкующимися под относительно крутым углом подъема винтовой линии поверхностями 22 наклонных упоров (здесь показаны вертикальными) и несущими нагрузку правыми стыкующимися винтообразными стыкующимися поверхностями 23 наклонных упоров, здесь показанных имеющими промежуточный угол подъема винтовой линии (аналогичными несущим нагрузку правым винтообразным поверхностям 5, показанным для кулачковой пары 4 на Фиг. 1).

На Фиг. 4A показана компоновка 10 с тремя кулачковыми муфтами, как она должна выглядеть с приложением некоторого правого вращения, обуславливающего относительное смещение ведущей кулачковой пары 15, вначале обуславливающего разведение поверхностей 18 упоров и при достаточном вращении также обуславливающего разведение поверхностей 19 наклонных упоров так, что нагрузку полностью несут стыкующиеся резьбы 20 несения нагрузки на смещении или в диапазоне, указанном вектором R. Теперь должно быть ясно, что при правом вращении аксиальный ход и грузоподъемность несущей нагрузку кулачковой пары 15 не ограничены полезной контактной длиной винтообразной поверхности 19 наклонных упоров, но только ограничены несущими нагрузку резьбами 20, которые можно легко выполнить для создания достаточной длины соединения и прочности для обеспечения адекватной прочности с практически неограниченным аксиальным ходом, эффективно исключая данные ограничения для целей проектирования. Фактически, поверхности 19 наклонных упоров являются дублирующими, и вообще не нуждающимися в соединении.

Как также показано на Фиг. 4A, углы подъема винтовой линии несущих наклонных участков 21 и поверхностей 22 наклонных упоров, образующих ведомую кулачковую пару 16, выбирают с учетом угла подъема винтовой линии несущей нагрузку резьбы 20, и других переменных, таких как коэффициент трения, как должно быть ясно специалисту в данной области техники, так что под действием выдвигающего или втягивающего правого вращения никакого смещения не происходит в ведомой кулачковой паре 16.

На Фиг. 4B показана компоновка 10 с кулачковыми муфтами, как она должна выглядеть с приложением левого вращения ведущей кулачковой муфты 12 относительно ведомой кулачковой муфты 13. В данном случае ведомая кулачковая пара 16 является активной и функционирует способом, аналогичным описанному выше для ведущей кулачковой пары 15, с обратными направлениями угла подъема винтовой линии несущих нагрузку наклонных участков. Приложение левого вращения к ведущей кулачковой муфте 12 обуславливает разведение поверхностей 21 наклонных упоров, и кореллятивный скользящий контакт на несущих нагрузку винтообразных поверхностях 23 обуславливает смещение промежуточной кулачковой муфты 14 и ведущей кулачковой муфты 12 аксиально вверх относительно ведомой кулачковой муфты 13, создавая смещение в пределах, указанных вектором L. На аксиальную нагрузку и нагрузку от левого крутящего момента, которую несет компоновка 10 с тремя кулачковыми муфтами, реагирует ведущая кулачковая пара 15, в которой упоры 17 посредством селекции угла подъема винтовой линии на контактирующих поверхностях 18 упоров и установку могут выполнять для управления способом реагирования на нагрузку через приводную кулачковую пару 15 для регулирования напряжения и предотвращения законтривания крутильными нагрузками на резьбе промежуточной кулачковой муфты 14 с ведущей кулачковой муфтой 12 вследствие их соединения на несущей нагрузку резьбе 20, т.e. фрикционного стопорения на резьбе по типу гайки и болта. Также, аналогично поведению при правом вращении, описанному выше, угол подъема винтовой линии несущих нагрузку наклонных участков 21 выбирают соответствующим углу подъема винтовой линии несущей нагрузку резьбы 20, так что под действием левого вращения для перемещения вперед или втягивания никакое смещение не происходит в ведущей кулачковой паре 15.

Теперь должно быть ясно, что в компоновке 10 с тремя кулачковыми муфтами созданы кулачковые пары (ведущая кулачковая пара 15 и ведомая кулачковая пара 16): первая активная и создающая аксиальный ход при правом вращении, когда вторая является статичной; и вторая активная и создающая аксиальный ход при левом вращении, когда первая является статичной.

Сравнение векторов R и L смещения на Фиг. 2A и 2B с векторами на Фиг. 4A и 4B соответственно показывает, что для сравнимых геометрических параметров аксиальный ход большей величины можно получить как при правом, так и левом вращении с ведущей и ведомой кулачковыми парами 15 и 16 (на Фиг. 4A и B) в архитектуре 10 с тремя кулачковыми муфтами, чем можно получить с одной, работающей в двух направлениях, кулачковой парой 4 (на Фиг. 2A и B).

Как также показано на Фиг. 4B, для описанной выше идеи включения несущей нагрузку резьбы 20 в состав ведущей кулачковой пары 15 должно быть ясно, что можно создавать несущую нагрузку резьбу 20, для работы во взаимодействии со стыкующимися несущими нагрузку винтообразными поверхностями 23 для увеличения хода и грузоподъемности; вместе с тем в некоторых вариантах применения в инструментах спуска трубных изделий может быть предпочтительным обеспечение свободного разведения ведущих и ведомых кулачковых муфт 12 и 13, соответственно, которое обеспечивает конфигурация, показанная на Фиг. 4C, где промежуточная кулачковая муфта 14 остается соединенной несущими нагрузку резьбами 20 с ведущей кулачковой муфтой 12, но не соединенной, таким образом, с ведомой кулачковой муфтой 13, обеспечивая свободное разведение, которое может требоваться для обеспечения приведения в действие захвата с приложением аксиальной нагрузки без одновременно действующего вращения, когда компоновку 10 с тремя кулачковыми муфтами используют, например, в базовой (Конфигурация 1) архитектуре захватывающего инструмента, показанного на Фиг. 1.

В качестве промежуточной архитектуры (не показано), где несущие нагрузку резьбы 20, соединяющие ведомую кулачковую муфту 13 и промежуточную кулачковую муфту 14, являются необходимыми, и все равно требуется некоторая степень аналогичной свободы для аксиального разведения, несущие нагрузку резьбы 20 можно снабдить существенным боковым зазором. Должно быть ясно специалисту в данной области техники, что для однозаходной резьбы данный боковой зазор ограничен только шагом резьбы с величиной меньше требуемых толщин гребней резьбы, так что значительное свободное аксиальное разведение можно получать для вариантов применения, где можно использовать относительно больший шаг, т.e. вариантов применения, где низкий угол подъема винтовой линии не требуется.

В качестве дополнительной промежуточной архитектуры (не показано) обе кулачковых пары могут быть выполнены, как поверхности наклонных упоров, продолжающие несущие нагрузку резьбы 20 (с малым боковым зазором), что можно именовать архитектурой с четырьмя кулачковыми муфтами (не показано). Архитектура с четырьмя кулачковыми муфтами может быть выполнена с четвертым кулачовым компонентом, имеющим ограничение, обеспечивающее аксиальное перемещение, но предотвращающее вращение относительно ведомой кулачковой муфты, и жестко прикрепленным к компоновке захвата так, что при высвобождении фиксатора компоновка с кулачковыми муфтами поддерживает возможность свободного аксиального хода для соединения с изделием под действием отклоняющей нагрузки. Такое устройство может быть полезным, если требуется ход больше, чем можно принимать в архитектуре с тремя кулачковыми муфтами (конкретно ограниченной устройством ведомой кулачковой пары).

Также на Фиг. 4B показано суммирование аксиальн