Способ изготовления интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя и интегральный блиск

Иллюстрации

Показать всеПри изготовлении интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя отдельные лопатки, выполненные из одного металлического сплава, соединяют с дисковой частью, выполненной из другого металлического сплава. Отдельные лопатки соединяют с дисковой частью в единую деталь горячим изостатическим прессованием в зоне примерно равной длительной прочности этих сплавов. Область зоны примерно равной длительной прочности обоих сплавов определяют предварительно, например, по кривым длительной прочности Ларсона-Миллера. Профильную часть, трактовую полку и часть ножки выше указанной зоны любой из лопаток располагают вне зоны воздействия горячего изостатического прессования, а другую часть ножки и дисковую часть капсулируют и размещают в зоне его воздействия. Ножки лопаток совмещают с диском, преимущественно встык. Другое изобретение группы относится к интегральному блиску, лопатки которого из одного металлического сплава, в том числе монокристаллического, соединены в единую деталь с дисковой частью из другого металлического сплава согласно указанному выше способу. Изобретения позволяют повысить прочность и ресурс, а также снизить массу рабочего колеса турбины. 2 н. и 3 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к области двигателестроения, точнее к осевым турбинам и компрессорам газотурбинных двигателей, а конкретно к способу изготовления интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя и интегральному блиску.

Известен гибридный блиск вентилятора (US 2007065291 (А1), приоритет 16.09.2005) для газотурбинного двигателя, когда лопатки и диск составляют единую деталь. Блиск состоит из металлической ступицы, образующей кольцевую поверхность канала течения, с лопатками, включающими соединенные со ступицей металлические каркасы из того же металла, и вставки с обеих сторон профильных частей лопаток из других материалов меньшей плотности (например, неметаллических). Профильная часть лопатки с составным содержимым может находиться внутри металлической оболочки. Такой блиск может быть использован только для холодных роторных частей двигателя (вентиляторов) и не используется в турбинах.

Известно интегральное рабочее колесо турбины с неохлаждаемыми монокристаллическими лопатками, отлитыми одновременно и совместно с одним или двумя (наружным и внутренним) кольцами, так называемые «блинги» (ЕР 1728971 от 05.31.2005, опубл. 2006). При этом литейная форма колец с лопатками расположена перпендикулярно росту кристаллов от затравок во все лопатки одновременно. Полученный таким образом блинг соединяют с диском из другого металлического сплава диффузионной сваркой при высокой температуре и давлении или изостатическим прессованием в интегральное рабочее колесо. Такая конструкция предназначена только для малоразмерных двигателей. Рост кристаллов в перпендикулярном к радиальным осям лопаток направлении приводит к отклонению их кристаллографических осей вблизи углов и других резких изменений формы лопаток, наклон или поворот границы могут превышать допустимые пределы. Брак одной лопатки ведет к отбраковке всего колеса, уменьшает выход годного и ведет к удорожанию.

Известен блиск турбины, изготавливаемый литьем или механической обработкой целиком из никелевого сплава равноосной структуры, например из ВЖЛ12У, или отлитые целиком блиски из сплава IN100 (Ю.А.Ножницкий. Разработка ключевых (критических) технологий для создания нового поколения газотурбинных двигателей. Новые технологические процессы и надежность ГТД. Научно-технический сборник, выпуск 1. Блиски и блинги турбомашин. С.23). Ввиду того что условия работы лопаток и дисковой части рабочих колес турбин существенно различаются, к материалу профильной части лопатки предъявляются, прежде всего, требования по высокому сопротивлению многоцикловой усталости и ползучести, для ступичной части диска основным является сопротивление малоцикловой усталости, а для ободной части - малоцикловой усталости и ползучести. Однако характеристики лопаточного сплава не являются оптимальными для температурных условий замкового соединения и тем более диска. Поэтому цельнолитые конструкции в большинстве случаев непригодны из-за упомянутых выше различий к требованиям материалов лопаток и диска. Кроме того, наличие литейных пор в таких блисках не позволяют использовать их в качестве критических деталей, разрушение которых может привести к опасным последствиям. Такой блиск может быть применен в качестве рабочего колеса только для относительно низкотемпературных турбин малоразмерных двигателей.

Известно также рассматриваемое как прототип изготовление рабочего колеса турбины механической сборкой отдельно отлитых лопаток, в том числе монокристаллических, с отдельно изготовленным диском с помощью замковых соединений (замковой конструкции), например типа «елочный замок» (Манушин Э.А., Суровцев И.Г. Конструирование и расчет на прочность турбомашин ГТД и комбинированных установок. М.: Машиностроение. 1990. С.104). Такая конструкция является «классической» для всех газотурбинных двигателей, включая высокооборотное рабочее колесо высокотемпературной турбины. Однако рабочие колеса с разъемными соединениями диска и лопаток часто не позволяют разместить необходимое по газодинамической эффективности количество лопаток из-за ограничения, которым является прочность замкового соединения. Такая конструкция рабочего колеса из-за особенностей конфигурации имеет много мест концентрации напряжений, что ограничивает ресурс, приводит к утяжелению диска. Кроме того, операция изготовления зубьев для замкового соединения (операция протяжки) дорогостоящая.

В основу изобретения положена задача создания способа изготовления интегрального блиска (рабочего колеса без замковых соединений) с неохлаждаемыми рабочими лопатками для газотурбинного двигателя и интегрального блиска, увеличивающих ресурс рабочего колеса турбины газотурбинного двигателя, в том числе высокооборотного рабочего колеса высокотемпературной турбины.

Техническим результатом является повышение прочности рабочего колеса турбины. Другим техническим результатом является снижение массы рабочего колеса турбины.

Поставленная задача решается тем, что в способе изготовления интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя, при котором отдельные лопатки, выполненные из одного металлического сплава, соединяют с дисковой частью, выполненной из другого металлического сплава, отдельные лопатки соединяют с дисковой частью в единую деталь горячим изостатическим прессованием (ГИП) в зоне примерно равной длительной прочности этих сплавов, при этом профильную часть, трактовую полку и часть ножки выше указанной зоны любой из лопаток располагают вне зоны воздействия ГИП, а другую часть ножки и дисковую часть капсулируют и размещают в зоне воздействия, ножки лопаток совмещают с диском, преимущественно встык, а область зоны примерно равной длительной прочности обоих сплавов определяют предварительно, например, по кривым длительной прочности Ларсона-Миллера.

При этом рабочие лопатки отливают с четырехугольными в поперечном сечении ножками, удлиненными до зоны примерно равной длительной прочности обоих соединяемых сплавов, при соединении вставляют лопатки удлиненными частями ножек в отверстия технологического кольца, припаивают к нему, шлифуют по внутреннему диаметру, заготовку диска шлифуют и обрабатывают по наружному диаметру поверхности, полученное технологическое кольцо с лопатками устанавливают на обработанную наружную поверхность диска с натягом, капсулируют привариванием к технологическому кольцу торцевых крышек, причем капсулу вокруг диска и ножек лопаток формируют так, что зона примерно равной длительной прочности обоих соединяемых сплавов расположена внутри капсулы, размещают капсулу в газостате таким образом, чтобы в зоне действия технологического процесса оказалась только капсула с содержимым, затем проводят процесс ГИП, после чего удаляют элементы капсулы и технологическое кольцо механической обработкой и вытравливанием, оформляют радиусы на диске в местах соединения дисковой части с лопатками, например, электрохимией и проводят окончательную механическую и финишную термообработку.

В дисковой части могут быть выполнены прорези, например электроискровым способом.

Поставленная задача решается также тем, что интегральный блиск с неохлаждаемыми рабочими лопатками для газотурбинного двигателя, лопатки которого из одного металлического сплава, в том числе монокристаллического, соединены в единую деталь с дисковой частью из другого металлического сплава выполнен в соответствии с изложенным способом.

Дисковая часть может содержать прорези для отстройки от резонанса и/или установки демпферных вставок для уменьшения вибрационных напряжений в лопатках.

В дальнейшем предлагаемое изобретение поясняется описанием и чертежами, на которых

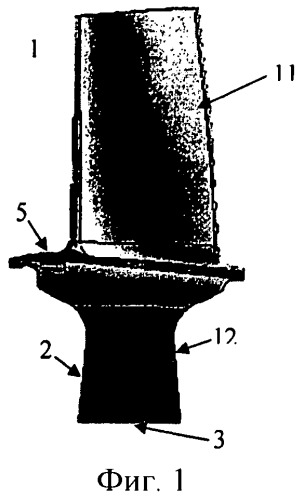

Фиг.1 - рабочая лопатка согласно изобретению, с четырехугольными в поперечном сечении ножками, удлиненными до зоны примерно равной длительной прочности соединяемых сплавов,

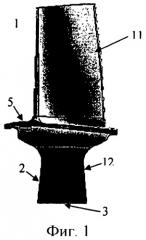

Фиг.2 - технологическое кольцо,

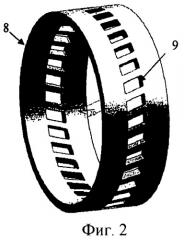

Фиг.3 - сборка лопаток в технологическое кольцо,

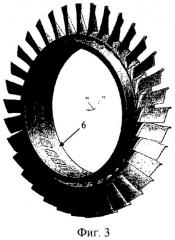

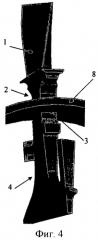

Фиг.4 - сборка дисковой части и сборки Фиг.3,

Фиг.5 - размещение сборки Фиг.4 в капсуле для ГИП,

Фиг.6 - интегральный блиск для газотурбинного двигателя с неохлаждаемыми лопатками, согласно изобретению,

Фиг.7 - интегральный блиск с дисковой частью с прорезями (вариант выполнения) для газотурбинного двигателя с неохлаждаемыми лопатками, согласно изобретению,

Фиг.8. - диаграммы сравнения веса блисков согласно изобретению, выполненных из ряда материалов и известной замковой конструкции,

Фиг.9 - диаграммы сравнения запасов длительной статической прочности в лопаточной и дисковой частях блисков согласно изобретению и известной замковой конструкции,

Фиг.10. - диаграммы сравнения статической долговечности блисков согласно изобретению и известной замковой конструкции,

Фиг.11 - диаграммы сравнения циклической долговечности лопаточной и дисковой частях блисков согласно изобретению и известной замковой конструкции,

Фиг.12 - кривые Ларсона-Миллера (кривые длительной прочности) сплавов лопаточных ЖС6У, ЖС26ВНК, ЖС32 <001> и дискового ЭП741НП,

Фиг.13 - кривые зависимости оптимальной температуры зоны соединения диска из ЭП741НП с лопатками из сплава ЖС32 <001> от длительности режима.

Способ изготовления интегрального блиска с неохлаждаемыми лопатками согласно изобретению следующим образом.

В примере способа изготовления интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя отдельные лопатки 1 выполнены из металлического сплава ЖС32 <001>, дисковая часть 4 - из ЭП741НП.

Согласно изобретению отдельные лопатки 1 соединяют с дисковой частью 4 в единую деталь интегральный блиск 10 (Фиг.6) или 11 (Фиг.7) горячим изостатическим прессованием (ГИП) в зоне 3, являющейся зоной примерно равной длительной прочности этих сплавов - сплава ЖС32 <001> и сплава ЭП741НП.

Для определения области зоны примерно равной длительной прочности соединяемых в единую деталь сплавов лопаток и дисковой части используют кривые длительной прочности (кривые Ларсона-Миллера) и по ним устанавливают значение параметра Ларсона-Миллера, при котором величины длительной прочности обоих сплавов одинаковы (Фиг.12), и по нему определяют зависимость температуры от длительности ее действия (Фиг.13), затем по установленной зависимости по длительности наиболее повреждающего рабочего режима определяют температуру зоны соединения, в соответствии температурным состоянием колеса на названном режиме устанавливают область зоны действия температуры найденного по кривой значения, которое и является оптимальным для осуществления соединения лопаток с дисковой частью колеса, т.е. зоной примерно равной длительной прочности обоих сплавов (на Фиг.12 для разных пар сплавов помечено символами: для пары сплавов ЖС32 <001> и ЭП741НП - кружком, для пары ЖС26ВНК и ЭП741НП - ромбом, для пары ЖС6У и ЭП741НП - треугольником).

Для пары ЖС32 <001> и ЭП741НП, например, оптимальная температура зоны соединения ~620°С при длительности работы 100 часов (точка А на графике Фиг.13). Именно при этой температуре длительная прочность обоих сплавов примерно одинакова.

Ножки 2 с четырехугольным поперечным сечением удлинены до зоны 3 примерно равной длительной прочности обоих соединяемых сплавов.

Лопатки 1 (Фиг.1) с четырехугольными в поперечном сечении ножками 2, удлиненными до зоны 3, изготавливают, например, из металлического сплава ЖС32 <001> литьем.

Однако могут быть использованы другие сплавы и иные методы изготовления лопаток.

Устанавливают лопатки ножками 2 в отверстия 9 технологического кольца 8 (Фиг.2) и припаивают к технологическому кольцу 8 с получением рабочей сборки (Фиг.3) лопаток в технологическом кольце.

Технологическое кольцо 8 может быть изготовлено из стали, отверстия 9 в кольце соответствуют числу лопаток турбины и поперечному сечению ножек. Затем полученную сборку технологического кольца с впаянными в него ножками лопаток шлифуют по внутреннему диаметру 6 кольца 8 (Фиг.3).

Дисковую часть 4 шлифуют и обрабатывают поверхность по наружному диаметру гранулами собственного сплава.

Дисковую часть из ЭП741НП изготавливают методом гранульной металлургии. Однако могут быть использованы другие сплавы и иные методы изготовления.

Дисковая часть может быть выполнена с прорезями для отстройки от резонанса и/или установки демпферных вставок для уменьшения вибрационных напряжений в лопатках. Изготовление прорезей 13 в дисковой части интегрального блиска 12 (Фиг.7) для обеспечения возможности установки демпферных вставок может осуществляться, например, электроискровым способом.

Отшлифованную сборку технологического кольца с лопатками устанавливают с натягом на дисковую часть по отшлифованному слою, совмещая ножки 2 лопаток с дисковой частью 4. Целесообразно, чтобы ножки 2 лопаток были совмещены с дисковой частью встык. Однако могут быть и иные конструктивные соединения.

Затем к технологическому кольцу 8 приваривают торцевые крышки 12 так, чтобы вокруг дисковой части 4 и удлиненных ножек 2 лопаток была сформирована капсула 7 и соединение их процессом ГИП в зоне 3 примерно равной прочности соединяемых сплавов было расположено внутри капсулы, и размещают капсулу с содержимым в газостате, так что профильная часть 11, трактовая полка 5 и часть ножки 2 любой из лопаток 1 размещалась вне зоны действия процесса ГИП.

Для формирования капсулы используют сборку (Фиг.5), полученную в результате расчетов и оптимизации режимов ГИП и конструкции оснастки, созданной на основе компьютерной модели, позволяющей провести 3-х мерное макетирование, компьютерную сборку. Такое капсулирование дает возможность применить процесс горячего изостатического прессования для соединения лопаток с дисковой частью, свойства металлических сплавов которых значительно различны.

После сборки капсулы и герметизации осуществляют традиционные для технологии ГИП операции.

После завершения процесса ГИП удаляют элементы капсулы и технологического кольца механическим путем и вытравливанием. Полученный интегральный блиск (Фиг.6 и 7) подвергают контролю геометрии и свойств, оформлению радиусов на диске в месте соединения дисковой части с лопатками (например) электрохимией, механической обработке и окончательной термообработке.

Дисковая часть может быть выполнена с прорезями для отстройки от резонанса и/или установки демпферных вставок для уменьшения вибрационных напряжений в лопатках. Изготовление прорезей в дисковой части интегрального блиска для обеспечения возможности установки демпферных вставок может осуществляться, например, электроискровым способом.

На Фиг.9-11 приведены графики запаса длительной статической прочности, статической и циклической долговечности в лопаточной и дисковой частях интегрального блиска согласно изобретению и известной замковой конструкции, на Фиг.8 приведены графики веса блисков согласно изобретению, выполненных из разных сплавов и известной замковой конструкции. На указанных фигурах индексация по горизонтали указывает следующее:

А - цельнолитой блиск из сплава ВЖЛ12У,

В - "классическое" разборное (замковое) рабочее колесо: лопатки из сплава ЖС32 <001> и диск из сплава ЭП741НП соединены трехзубым замком типа "елочка",

С - интегральный блиск согласно изобретению. Лопатки из монокристаллического сплава ЖС32 <001> и диск из сплава ЭП741НП.

С* - интегральный блиск согласно изобретению, с лопатками из сплава полученного высокоскоростной направленной кристаллизацией ЖС26 ВНК и диск из сплава ЭП741НП.

D - интегральный блиск с дисковой частью с прорезями (вариант выполнения) согласно изобретению, где лопатки из монокристаллического сплава ЖС32 <001> и диск из сплава ЭП741НП.

D* - интегральный блиск с дисковой частью с прорезями (вариант выполнения) согласно изобретению, с лопатками из сплава полученного высокоскоростной направленной кристаллизацией ЖС26ВНК.

Из представленных фигур видно, что по сравнению с известным (B) изобретение (С, С*, D) позволяет увеличить ресурс газотурбинного двигателя в несколько раз (Фиг.10, 11), запас прочности увеличить на 15-30% (Фиг.9), снизить вес рабочего колеса турбины на 15-20% (Фиг.8).

Предложенное техническое решение позволило:

- создать составные конструкции с встроенными лопатками (в том числе монокристаллическими), работающие в оптимальных для каждого из материалов температурно-силовых условиях и обладающие достаточной прочностью и надежностью зоны соединения,

- устранить такие сложные конструктивные соединения, как замковые, фланцевые, а также сварные и паяные, и связанные с использованием этих соединений проблемы обеспечения прочностной надежности,

- снизить вес рабочего колеса на 15-20% по сравнению с известной замковой конструкцией, что ведет к уменьшению инерционности ротора, улучшению его динамических характеристик, т.е. уменьшению времени приемистости, облегчению запуска; уменьшение массы колеса и лопаток в целом можно использовать для отстройки от резонансных режимов колебаний лопаток;

- увеличить в несколько раз ресурс колеса за счет исключения концентраторов напряжений в замковых соединениях;

- решить проблему размещения лопаток на диске, т.е. оптимизировать густоту решетки по газодинамической эффективности, что может привести к повышению К.П.Д. и, соответственно, к выигрышу в топливной экономичности;

- определить оптимальное с точки зрения свойств и условий работы колеса положение зоны соединения лопаток с диском;

- исключить дорогостоящую сложную операцию протяжки при изготовлении замковых соединений лопаток с диском.

Кроме того, применение интегрального блиска согласно изобретению, например, для малоразмерных двигателей позволяет повысить частоту вращения или температуру газа перед турбиной, что приведет к увеличению мощности (тяги), уменьшению удельного расхода топлива.

Изобретение может быть использовано преимущественно для изготовления биметаллических блисков полноразмерных высокотемпературных газотурбинных двигателей, в том числе высокооборотных турбин высокотемпературных газотурбинных двигателей, используемых в авиационной, космической, наземной технике, промышленной энергетике, но не ограничиваясь ими.

1. Способ изготовления интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя, при котором отдельные лопатки, выполненные из одного металлического сплава, соединяют с дисковой частью, выполненной из другого металлического сплава, отличающийся тем, что отдельные лопатки соединяют с дисковой частью в единую деталь горячим изостатическим прессованием (ГИП) в зоне примерно равной длительной прочности этих сплавов, при этом профильную часть, трактовую полку и часть ножки выше указанной зоны любой из лопаток располагают вне зоны воздействия ГИП, а другую часть ножки и дисковую часть капсулируют и размещают в зоне воздействия, ножки лопаток совмещают с диском, преимущественно встык, а область зоны примерно равной длительной прочности обоих сплавов определяют предварительно, например, по кривым длительной прочности Ларсона-Миллера.

2. Способ изготовления интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя по п.1, отличающийся тем, что рабочие лопатки отливают с четырехугольными в поперечном сечении ножками, удлиненными до зоны примерно равной длительной прочности обоих соединяемых сплавов, при соединении вставляют лопатки удлиненными частями ножек в отверстия технологического кольца, припаивают к нему, шлифуют по внутреннему диаметру, заготовку диска шлифуют и обрабатывают по наружному диаметру поверхности, полученное технологическое кольцо с лопатками устанавливают на обработанную наружную поверхность диска с натягом, капсулируют привариванием к технологическому кольцу торцевых крышек, причем капсулу вокруг диска и ножек лопаток формируют так, что зона примерно равной длительной прочности обоих соединяемых сплавов расположена внутри капсулы, размещают капсулу в газостате таким образом, чтобы в зоне действия технологического процесса оказалась только капсула с содержимым, затем проводят процесс ГИП, после чего удаляют элементы капсулы и технологическое кольцо механической обработкой и вытравливанием, оформляют радиусы на диске в местах соединения дисковой части с лопатками, например, электрохимией, и проводят окончательную механическую и финишную термообработку.

3. Способ изготовления интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя по п.1, отличающийся тем, что в дисковой части выполнены прорези, например, электроискровым способом.

4. Интегральный блиск с неохлаждаемыми рабочими лопатками для газотурбинного двигателя, лопатки которого из одного металлического сплава, в том числе монокристаллического, соединены в единую деталь с дисковой частью из другого металлического сплава согласно способу изготовления интегрального блиска с неохлаждаемыми рабочими лопатками для газотурбинного двигателя по п.1.

5. Интегральный блиск с неохлаждаемыми рабочими лопатками для газотурбинного двигателя по п.4, отличающийся тем, что дисковая часть содержит прорези для отстройки от резонанса и/или установки демпферных вставок для уменьшения вибрационных напряжений в лопатках.