Многоступенчатый ленточно-колодочный тормоз с парами трения скольжения и качения

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в ленточно-колодочных тормозах буровых лебедок. Многоступенчатый ленточно-колодочный тормоз содержит тормозной шкив, фрикционные элементы, выполненные различной формы, а также механический и пневматический приводы. В сквозных секторных прорезях в ребордах шкива с перегородками установлены по его периметру на осях цилиндрические фрикционные элементы. Цилиндрические фрикционные элементы взаимодействуют между собой и выполнены в виде цилиндрических роликов с внешними фрикционными втулками, жестко соединенными с металлическими втулками с пазами. Оси посажены на тарельчатые пружины в кольцевые прорези с выступами в ребордах. Максимальная деформация тарельчатой пружины должна быть равна допустимому износу материала фрикционного элемента. Достигается повышение эффективности торможения тормоза путем одновременного применения пар трения скольжения и качения во фрикционных узлах с возможностью регулирования и управления тормозным моментом в процессе торможения, а также улучшение динамики процесса торможения и износофрикционных характеристик. 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок.

Известен ленточно-колодочный тормоз, содержащий тормозной шкив с рабочей поверхностью, на которой установлены цилиндрические ролики, заключенные в сепаратор. Тормозной шкив при торможении охватывает тормозная лента [1, аналог, а.с. 383920, м. кл. F16D 49/08 за 1973 г.].

Тормоз имеет тот недостаток, что на взаимодействующих поверхностях пар трения возникают большие удельные нагрузки, а цилиндрические ролики, выполняющие функции фрикционных элементов, имеют только одну степень подвижности. Указанное обстоятельство существенно снижает эффективность действия тормоза.

Известна цилиндрическая радиальная обжимная шинно-пневматическая муфта, содержащая цилиндрический шкив, к фланцу которого прикреплена полумуфта, а над шкивом установлен обод, выполненный в виде швеллера. К полке последнего со стороны свободного края шкива прикреплена ступица с полумуфтой. Обод связан со шкивом при помощи ограничительных дисков. Между внутренней поверхностью обода и наружной поверхностью шкива установлена резиновая пневмокамера, к внутренней поверхности которой крепятся по периметру фрикционные накладки, взаимодействующие при включении муфты с наружной поверхностью шкива. Наружная поверхность пневмокамеры при помощи штуцера воздухопровода, по которому подается сжатый воздух в ее объем, крепится к цилиндрическому ободу [2, прототип, Ильский А.Л., Миронов Ю.В., Чернобыльский А.Г. Расчет и конструирование бурового оборудования. - М.: Недра, 1985. - С.180; рис.VI.18].

Недостатком данной конструкции муфты является то, что она является высокоскоростной и предназначена только для соединения валов в трансмиссии буровых установок для передачи вращательного момента силами трения, создаваемыми с фрикционными поверхностями, и не может работать в режиме тормоза.

По сравнению с аналогом и прототипом предложенное техническое решение имеет следующие отличительные существенные признаки:

- возможность работы в тормозных режимах одной обратной («внутренняя поверхность тормозной ленты - рабочая поверхность фрикционных элементов») и двух прямых («рабочая поверхность фрикционных элементов - наружная поверхность обода тормозного шкива» и «внутренняя поверхность обода тормозного шкива - рабочая поверхность фрикционных накладок, расположенных на наружных торовых резиновых пневмокамерах») пар трения при различных натяжениях ветвей тормозных лент и давления сжатого воздуха в торовых резиновых пневмокамерах;

- использование подпружиненных фрикционных элементов в виде роликов и квадрата позволяет получить совмещенную обратную и прямую пару трения с коэффициентами трения скольжения и качения;

- использование подпружиненных фрикционных элементов в виде роликов позволяет получить дополнительную степень свободы (вращательное движение) и применять высшую кинематическую пару (точечный контакт пар трения, переходящий в линейный), что существенно повышает эффективность торможений;

- возможность использования в тормозном процессе жестких, обратных пар трения и мягких, прямых пар трения;

- улучшаются износофрикционные свойства обратных пар трения тормоза из-за отсутствия интенсивной пластической деформации их поверхностей, ведущей к увеличению геометрической и физической площадей контакта и, как следствие, способствующих ухудшению условий трения. Кроме того, при равных эксплуатационных условиях сила трения и темп износа фрикционного элемента у обратной пары меньше, чем у прямой;

- снижаются тепловые напряжения в тормозном шкиве из-за прогрева его обода, как со стороны наружной, так и внутренней поверхностей;

Целью изобретения является повышение эффективности торможения тормоза путем одновременного применения пар трения скольжения и качения во фрикционных узлах с возможностью регулирования и управления тормозным моментом в процессе торможения.

Поставленная цель достигается тем, что в сквозные секторные прорези в ребордах шкива с перегородками установлены по его периметру на осях цилиндрические фрикционные элементы, взаимодействующие между собой и выполненные в виде цилиндрических роликов с внешними фрикционными втулками, жестко соединенными с металлическими втулками и пазами и при этом оси посажены на тарельчатые пружины в кольцевые прорези с выступами в ребордах, но при этом максимальная деформация тарельчатой пружины должна быть равна допустимому износу материала фрикционного элемента. Во втором конструктивном исполнении между цилиндрическими фрикционными элементами расположены фрикционные элементы с плоскими боковыми поверхностями, взаимодействующие между собой, а их наружная поверхность выполнена выпуклой, а внутренняя поверхность - вогнутой, т.е. сопряженными с внутренней поверхностью тормозной ленты и рабочей поверхностью тормозного шкива.

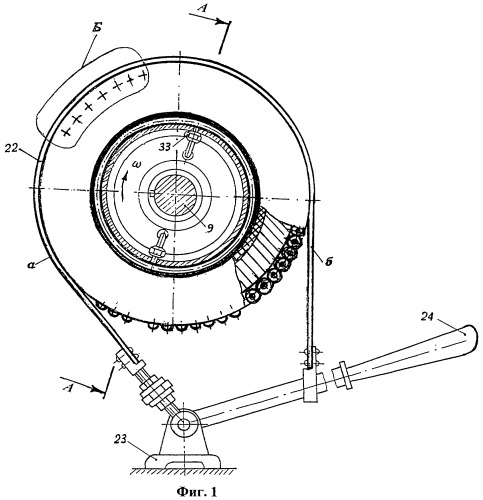

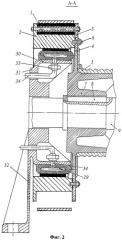

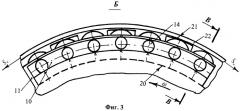

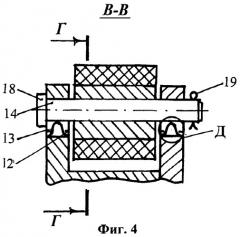

На фиг.1 представлен общий вид многоступенчатого ленточно-колодочного тормоза с парами трения скольжения и качения; на фиг.2 - поперечный разрез по А-А многоступенчатого ленточно-колодочного тормоза; на фиг.3 показан вид Б на фрикционный узел тормоза с элементами качения и скольжения; на фиг.4 - поперечный разрез по В-В узла элемента качения и скольжения; на фиг.5, 6 - поперечный разрез по Г-Г элементов качения и скольжения; на фиг.7 показан вид Д на посадку тарельчатой пружины в пазы с выступами, выполненными в ребордах; на фиг.8 представлена наружная поверхность торовой резиновой пневмокамеры с фрикционными элементами при взаимодействии с внутренней поверхностью обода тормозного шкива.

Многоступенчатый ленточно-колодочный тормоз содержит тормозной шкив 1 с ребордами 2 и 3. Последняя является верхней частью фланца 4 барабана 5, к которому посредством соединения шпилькой 6 крепится обод шкива 1, что и позволяет на нем устанавливать фрикционные элементы. Ступица 7 барабана 5 с фланцем 4 посредством призматической шпонки 8 закреплена на подъемном валу 9 лебедки. На параллельных ребордах 2 и 3 по их периметру расположены сквозные секторные прорези 10, разделенные между собой перегородками 11. В нижнем пояске секторной прорези 10 реборды 2 и 3 выполнены пазы с выступами 12, в которые установлены тарельчатые пружины (перевернутые) 13. На последних покоятся оси 14 фрикционных элементов 15, выполненных различной формы, например цилиндрической или в виде квадрата с верхней поверхностью выпуклой, а нижней - вогнутой. Фрикционные элементы 15 изготовлены из фрикционного материала (например, из ФК-24А) в виде напрессованных на оси 17 втулок 16 с пазами 17. Наличие пазов 17 во втулках 16 предотвращает проворачивание фрикционного материала на них. В свою очередь, оси 14 со стороны внешней поверхности реборды 2 имеют заплечики 18, со стороны внешней поверхности реборды 3 - шплинты 19, что обеспечивает стопорение осей 14 в сквозных секторных прорезях 10 реборд 2 и 3. Фрикционные элементы 15 установлены в сквозных секторных прорезях 10 без зазора. При значительном тормозном моменте цилиндрические фрикционные элементы 15 могут проворачиваться относительно осей 14, что не предусмотрено для их другого типа - квадратного. Оси 14, а вместе с ними и фрикционные элементы 15 после износа их рабочих поверхностей могут смещаться по сквозным секторным прорезям 10 реборд 2 и 3, благодаря податливости тарельчатых пружин (перевернутых) 13, ограниченных от радиальных перемещений выступами 12. При этом возможны следующие конструктивные схемы расположения в сквозных секторных прорезях 10 фрикционных элементов 15, взаимодействующих такими их поверхностями: цилиндрическими; между цилиндрическими находятся радиальные, и радиальными. Тарельчатые пружины 13 своей деформационной способностью обеспечивают подпружинивание фрикционных элементов 15 в направлении рабочей поверхности 20 тормозного шкива 1 и в направлении внутренней поверхности 21 тормозной ленты 22, имеющей набегающую ветвь (а), связанную с опорой 23, и сбегающую ветвь (б), соединенную с рычагом 24 управления тормозом. Количество фрикционных элементов 15, установленных в сквозных секторных прорезях 10, разделенных между собой перегородками 11 по периметру тормозного шкива 1, и их геометрические параметры зависят от динамической нагруженности многоступенчатого ленточно-колодочного тормоза.

Под внутренней поверхностью 25 обода тормозного шкива 1 расположены фрикционные накладки 26, которые приформированы или прикреплены к наружной поверхности 27 торовой резиновой пневмокамеры 28. При этом радиусы сопряженных поверхностей фрикционных накладок 26 и внутренней поверхности 25 обода тормозного шкива 1 равны.

Внутренняя поверхность 29 торовой резиновой пневмокамеры 28 расположена на неподвижном цилиндрическом кольцевом выступе 30 специального фланца 31, опирающегося на установочную лапу 32. Крепление внутренней поверхности 29 торовой резиновой пневмокамеры 28 к цилиндрическому кольцевому выступу 33 осуществляется при помощи штуцеров 33 воздушных трубопроводов 34. Последние подсоединены к воздушному тракту 35, проходящему через отверстия, выполненные в специальном фланце 31. Второй шкив тормоза (на фиг.1 и 2 не показан) подключен аналогичным образом к общей пневмосистеме.

Многоступенчатый ленточно-колодочный тормоз с парами трения скольжения и качения работает следующим образом.

При нажатии на рычаг управления 24 тормозная лента 22 набегающей (а) и сбегающей (б) ветвями взаимодействует своей внутренней поверхностью 21 с наружными поверхностями фрикционных элементов 15 под действием следующих сил: разности натяжений ветвей (а и б) тормозной ленты 22 (SH-SC); трения качения, возникающего при перекатывании фрикционного элемента 15 по внутренней поверхности 21 тормозной ленты 22 и по рабочей поверхности обода 20 шкива 1.

При этом характерными являются следующие режимы торможения.

Первый режим. Если разность натяжений ветвей (а и б) тормозной ленты 22 (SH-SC) меньше силы взаимодействия между собой цилиндрических фрикционных элементов 15, то их наружные поверхности скользят по внутренней поверхности 21 тормозной ленты 22 и таким образом притормаживается тормозной шкив 1.

Второй режим. Если разность натяжений ветвей (а и б) тормозной ленты 22 (SH-SC) больше силы сопротивления проворачиванию фрикционных элементов 15, то сначала происходит перекатывание, а затем вращение, увеличивая при этом суммарную силу трения (скольжение+качение), что и приводит к затормаживанию тормозного шкива 1.

Третий режим. При увеличенной разности натяжений ветвей (а и б) тормозной ленты 22 (SH-SC) фрикционные элементы 15 за счет деформации тарельчатой пружины 13 взаимодействуют с одной стороны с внутренней поверхностью 21 тормозной ленты 22, с другой стороны - с рабочей поверхностью обода 20 шкива 1, что приводит к блокировке фрикционных элементов 15 и к значительным тормозным силам, затормаживающим тормозной шкив 1.

В случае применения между цилиндрическими фрикционными элементами 15 элементов с боковыми плоскими поверхностями и верхними и нижними, соответственно, выпуклыми и вогнутыми поверхностями увеличиваются: сила сопротивления перекатыванию цилиндрических фрикционных элементов 15, а также силы трения на внешних («внутренняя поверхность 21 тормозной ленты 22 - наружная поверхность фрикционного элемента 15») и внутренних («внутренняя поверхность фрикционного элемента 15 - рабочая поверхность обода 20 шкива 1») пар трения.

При этом контакт между фрикционными элементами 15 первого конструктивного варианта является линейным, а во втором конструктивном варианте между фрикционными элементами 15 и внутренней поверхностью 22 тормозной ленты 21, а также рабочей поверхностью обода 20 шкива 1 как линейный, так и линейно-плоский. Это обстоятельство способствует лучшей эксплуатации фрикционных элементов 15 и их равномерному износу. Более того, вращение фрикционных элементов 15 относительно сквозных секторных прорезей 10 в ребордах 2 и 3, а также вращение самого шкива 1 способствует вынужденному естественному охлаждению фрикционного материала.

При всех режимах торможения не все фрикционные элементы 15 мгновенно перекрываются и взаимодействуют с внутренней поверхностью 21 тормозной ленты 22 и их «вход» и «выход», соответственно, под набегающую (а) и со сбегающей (б) ветвей происходит плавно за счет их подпружинивания тарельчатыми пружинами 13. При износе фрикционного материала на роликовых фрикционных элементах 15 эффект перекатывания их рабочих поверхностей в двух конструктивных вариантах исполнения будет отсутствовать.

В качестве основного и дополнительного тормоза выступает торовая резиновая пневмокамера 28, работающая следующим образом.

При подаче сжатого воздуха через воздушный тракт 35 по трубопроводу 34 и штуцерам 33 в объем торовой резиновой камеры 28 ее наружная поверхность 27 с фрикционными накладками 26, установленными между собой с зазором (е) перемещается в радиальном направлении и взаимодействует их рабочими поверхностями с цилиндрической внутренней поверхностью обода 25 тормозного шкива 1. При этом в зазор (е) между фрикционными накладками 26 выпадают продукты износа пар трения скольжения. Интенсивность торможения в последних определяется давлением сжатого воздуха в торовой резиновой пневмокамере 25, которая также выполняет функции гасителя толчков и вибраций тормозного шкива 1.

После износа фрикционных элементов 15 двух конструктивных исполнений до допустимой величины производят разборку внешних фрикционных узлов, с которых их снимают. После чего из втулок 16 фрикционных элементов 15 выпрессовывают оставшийся фрикционный материал и запрессовывают новую втулку 16. Затем фрикционные элементы устанавливают на реборды 2 и 3 тормозного шкива 1. При демонтаже и монтаже внешних фрикционных узлов значительно снижается трудоемкость по сравнению со снятием тормозной ленты 22 с фрикционными накладками и их заменой и ее установкой.

При износе фрикционных накладок 26 на наружной поверхности 27 торовой резиновой пневмокамеры 28 ее снимают с цилиндрического кольцевого выступа 30 и ставят новые накладки. После чего производят монтаж торовой резиновой пневмокамеры 28 с фрикционными накладками 26.

В общем случае тормозной момент, развиваемый внешними парами трения многоступенчатого ленточно-колодочного тормоза, равен и , где SH, SC - натяжение набегающей (а) и сбегающей (б) ветвей тормозной ленты 22; R1 и R2 - радиусы взаимодействия пар трения: «внутренняя поверхность 21 тормозной ленты 22 - наружные поверхности фрикционных элементов 15»; «внутренние поверхности фрикционных элементов 15 - наружная (рабочая) поверхность обода 20 тормозного шкива 1».

Первые пары трения являются обратными, а вторые - прямыми. Тормозной момент, развиваемый внутренними парами трения многоступенчатого ленточно-колодочного тормоза, равен , где n - количество внутренних пар трения тормоза; p - давление сжатого воздуха в полости пневмокамеры 28; A - площадь внутренних пар трения; f - коэффициент трения скольжения во внутренних парах трения тормоза; R3 - радиус внутренней поверхности трения. В данном случае имеем прямую пару трения. Суммарный тормозной момент равен MC=MT1+MT2+MT3. Все составляющие, входящие в последнюю аналитическую зависимость для определения суммарного тормозного момента, являются переменными. Целенаправленным изменением величин SH, SC, n; p, A, f, R1, R2 и R3 можно добиться существенного уменьшения усилий натяжения ленты 22 при том же значении тормозного момента.

Самый наибольший тормозной момент в многоступенчатом ленточно-колодочном тормозе будет при совместной реализации ранее рассмотренного тормозного режима внешними парами трения и работе внутренних пар трения тормоза.

Предложенное техническое решение позволяет существенно улучшить не только динамику процесса торможения, но и износофрикционные характеристики путем применения двух прямых и одной обратной пар трения в тормозе, а также регулированием и управлением тормозным моментом.

Источники информации

1. А.с. 383920, м.кл. F16D 49/08 за 1973 г. (аналог).

2. Ильский А.Л., Миронов Ю.В., Чернобыльский А.Г. Расчет и конструирование бурового оборудования. - М.: Недра, 1985. - С.180; рис.VI.18 (прототип).

1. Многоступенчатый ленточно-колодочный тормоз с парами трения скольжения и качения, содержащий тормозной шкив, фрикционные элементы, выполненные различной формы, механический и пневматический приводы, отличающийся тем, что в сквозные секторные прорези в ребордах шкива с перегородками установлены по его периметру на осях цилиндрические фрикционные элементы, взаимодействующие между собой и выполненные в виде цилиндрических роликов с внешними фрикционными втулками, жестко соединенными с металлическими втулками с пазами, и при этом оси посажены на тарельчатые пружины в кольцевые прорези с выступами в ребордах, но при этом максимальная деформация тарельчатой пружины должна быть равна допустимому износу материала фрикционного элемента.

2. Многоступенчатый ленточно-колодочный тормоз с парами трения скольжения и качения по п.1, отличающийся тем, что в одном из конструктивных вариантов между цилиндрическими фрикционными элементами расположены фрикционные элементы с плоскими боковыми поверхностями, взаимодействующими между собой, а их наружная поверхность выполнена выпуклой, а внутренняя поверхность - вогнутой, т.е. сопряженными с внутренней поверхностью тормозной ленты и рабочей поверхностью тормозного шкива.