Привод в сборе, снабженный средством, препятствующим возникновению неисправности

Иллюстрации

Показать всеИзобретение относится к транспортным средствам, в состав которых входит привод в сборе, имеющий внутреннюю тормозную систему. Привод (10) в сборе содержит корпус (34) и первый приводной элемент (46), расположенный в корпусе. Привод в сборе имеет крепежный элемент (50), предназначенный для ограничения первого приводного элемента, и упорную пластину (66), предназначенную для локализации крепежного элемента в случае его неисправности. Изобретение позволяет свести к минимуму повреждения, вызванные вышедшими из строя крепежными элементами, и обеспечить визуальную индикацию надлежащей сборки. 2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к приводу в сборе и, конкретнее, к приводу в сборе, имеющему внутреннюю тормозную систему.

Уровень техники

Транспортные средства, в состав которых входят эксплуатируемые на магистралях и немагистральных дорогах грузовые машины общего и специального назначения, колесные погрузчики, автогрейдеры и другие типы тяжелой техники, обычно включают в себя механическую трансмиссию, соединенную с возможностью передачи момента с размещенными с противоположных сторон средствами для сцепления с грунтом посредством дифференциала и двух, по существу, идентичных конечных передач в сборе (расположенных между дифференциалом и каждым устройством сцепления с грунтом). Дифференциал распределяет подводимую мощность от трансмиссии к двум конечным передачам и к устройствам для сцепления с грунтом. Функция конечных состоит в том, чтобы уменьшать число оборотов полуосей дифференциала до уровня, приемлемого для приведения в движение соответствующих устройств сцепления с грунтом и тем самым перемещения транспортного средства.

Конечная передача, в общем, включает в себя входной вал, приводимый в движение дифференциалом, выходной вал, соединенный с соответствующим устройством для сцепления с грунтом, планетарную передачу между входным и полуосями и тормозное устройство, предназначенное для уменьшения скорости вращения выходного вала. Планетарная передача, в общем, включает в себя солнечную шестерню, ряд сателлитов и соответствующее водило, закрепленное на полуоси, и неподвижную коронную шестерню. Тормозное устройство включает в себя один или несколько тормозных дисков, которые связаны с солнечной шестерней дифференциала. На одной стороне тормозных дисков расположен исполнительный поршень, а на противоположной стороне расположена опорная пластина. Исполнительный поршень и опорная пластина обычно представляют собой конструкции дискообразного типа, имеющие наружный диаметр, по существу равный наружному диаметру тормозных дисков. Жидкость под давлением перемещает исполнительный поршень к первому диску, который, в свою очередь, нажимает на второй диск и затем на опорную пластину. Таким образом, исполнительный поршень может создавать трение, как о первый, так и о второй диски, тем самым замедляя вращение солнечной шестерни.

В некоторых конструкциях один или несколько элементов планетарной передачи удерживаются неподвижно, т.е. соединяются с корпусом или валом крепежным элементом, как, например, болт, упорное кольцо, шпонка или другой крепежный элемент, который расположен в корпусе или на валу шестерни или рядом с ней. Таким образом, крепежный элемент может препятствовать относительному осевому и/или вращательному движению шестерни. Пример этого типа полуоси описан в US 4883373, выданном Rieke 28 ноября 1989 г. В частности, данный патент описывает водило планетарной шестерни, смонтированное на полуоси с помощью упорного кольца, которое контактирует с неглубокой кольцевой канавкой, образованной на конце вала. Водило планетарной шестерни, таким образом, удерживается упорным кольцом, ограничивающим осевое перемещение.

Несмотря на то что конструкция полуоси, описанная в данном патенте, может быть достаточна для некоторых ситуаций, в иных случаях это может быть проблематично. В частности, существует вероятность неправильной сборки упорного кольца, его выхода из кольцевой канавки во время эксплуатации и/или разрушения (например, поломки) во время эксплуатации. При любом из этих обстоятельств упорное кольцо может выйти из кожуха полуоси и препятствовать вращению других элементов. Это может привести к возникновению дорогостоящего ущерба и/или прерыванию эксплуатации машины.

Привод в сборе по настоящему изобретению решает одну или несколько проблем, упомянутых выше.

Краткое описание

Первый аспект настоящего изобретения относится к приводу в сборе. Привод в сборе может включать в себя корпус и первый приводной элемент, расположенный в корпусе. Привод в сборе также может также включать в себя крепежный элемент, предназначенный для стопорения первого приводного элемента, и второй приводной элемент, предназначенный для локализации крепежного элемента в случае его неисправности.

Другой аспект настоящего изобретения относится к другому приводу в сборе. Привод в сборе может включать в себя корпус и первый приводной элемент, расположенный в корпусе. Привод в сборе также может также включать в себя крепежный элемент, предназначенный для стопорения первого приводного элемента, и второй приводной элемент, предназначенный для обеспечения визуальной индикации ненадлежащей сборки крепежного элемента.

Краткое описание чертежей

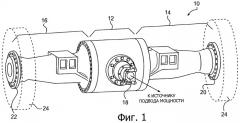

Фиг.1 - схематичное изображение примера описываемого привода в сборе;

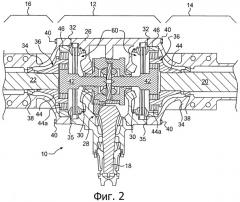

фиг.2 - разрез привода по фиг.1; и

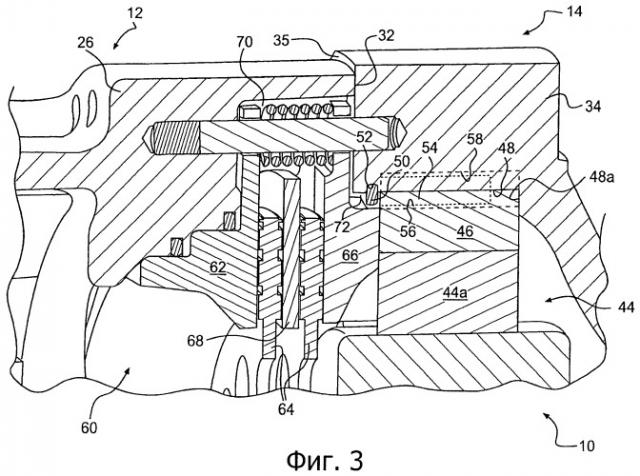

фиг.3 - увеличенный разрез примера соединения коронной шестерни в приводе в сборе из фиг.1.

Подробное описание

Фиг.1 показывает пример привода 10 в сборе. Привод 10 в сборе может быть связан с транспортным средством (не показано) для приведения его в движение. По существу, привод 10 в сборе может включать в себя дифференциал 12 в сборе и первую и вторую конечные передачи 14, 16 в сборе. Ведущий элемент, например ведущий вал 18, соединяет источник подвода мощности (например, непоказанные двигатель и трансмиссию) транспортного средства с возможностью передачи момента к дифференциалу 12. Два ведомых элемента, например первая полуось 20 и вторая полуось 22, соединяют первую и вторую конечные передачи 14, 16 в сборе со средствами 24 сцепления с грунтом, находящимися на противоположных сторонах транспортного средства. В первом варианте выполнения средства 24 могут представлять собой колеса. Конечные передачи 14, 16 в сборе могут быть присоединены с возможностью передачи момента к дифференциалу 12 в сборе так, что вращение приводного вала 18 будет приводить к соответствующему вращению полуосей 20, 22 и средств 24.

Как показано на фиг.2, дифференциал 12 в сборе включает в себя центральный корпус 26 и дифференциальную передачу 28, закрепленную в центральном корпусе 26. Центральный корпус 26 может иметь практически цилиндрический корпус по существу, соосный полуосям 20, 22. Для поддержки вращения полуосей 20, 22 в центральном корпусе 26 могут быть установлены один или несколько подшипников 30. Приводной вал 18 проходит через боковую поверхность центрального корпуса 26 для приведения во вращение дифференциальной передачи 28. В свою очередь, дифференциальная передача 28 входит в зацепление и передает крутящий момент от ведущего вала 18 на полуоси 20, 22. На каждом противоположном конце центрального корпуса 26 расположена торцевая поверхность 32, контактирующая и плотно прилегающая к корпусу 34 с опорой для конечных передач 14, 16 в сборе. В частности, торцевая поверхность 32 центрального корпуса 26 может сопрягаться с торцевой поверхностью 35 каждого корпуса 34. Если требуется, между торцевыми поверхностями 32 и 35 центрального корпуса 26 и корпуса 34 может быть вставлен уплотнительный элемент, например прокладка (не показано), с целью герметизации жидкости на этой поверхности контакта.

Корпус с опорой для каждой конечной передачи 14, 16 окружает и служит опорой для планетарной передачи 36 и соответствующей полуоси 20, 22. Для установки полуосей 20, 22 в корпусе 34 могут быть использованы один или несколько подшипников 38. Полуоси 20, 22 приводятся в движение дифференциальной передачей 28, при этом число оборотов уменьшается с помощью планетарной передачи 36. Корпус 34 может быть соединен с центральным корпусом 26, например, резьбовыми крепежными элементами 40, расположенными по наружной периферии.

Планетарная передача может иметь по меньшей мере три элемента, включающие в себя солнечную шестерню, водило планетарной передачи с по меньшей мере одним комплектом сателлитов и коронную шестерню. Сателлиты планетарной передачи находятся в зацеплении с солнечной шестерней и коронной шестерней и могут быть связаны с промежуточными сателлитами того же водила при их наличии. Солнечная шестерня, водило планетарной передачи, сателлиты и коронная шестерня могут вращаться одновременно. Как вариант, один или несколько элементов из этих элементов могут удерживаться неподвижно для изменения передаточного отношения. Каждая планетарная передача может получать одно или несколько вращений на входе и осуществлять несколько или одно соответствующих вращений на выходе. Изменение числа оборотов между входом и выходом зависит от числа зубьев солнечной шестерни и коронной шестерни. Изменение числа оборотов может также зависеть от того, какая шестерня (шестерни) используется для входного вращения, какая шестерня (шестерни) используется для получения вращения на выходе, и от того, какая шестерня удерживается неподвижно.

В примере по фиг.2 планетарная передача 36 включает в себя солнечную шестерню 42, водило 44 и коронную шестерню 46. Каждая солнечная шестерня 42 соединена с возможностью передачи момента с дифференциальной передачей 28. Каждая коронная шестерня 46 может быть неподвижно прикреплена внутри корпуса 34. Ряд сателлитов 44а установлен на водиле 44 и входит в зацепление с солнечной шестерней 42 и коронной шестерней 46. Каждое водило 44 соединено с одной из полуосей 20, 22. Таким образом, движение и мощность на приводном валу 18 передаются посредством дифференциальной передачи 28 к полуосям 20, 22 через солнечную шестерню 42, сателлиты 44а и водило 44 с закрепленной коронной шестерней 46, что оказывает влияние только на передаточное отношение.

Как показано на фиг.3, коронная шестерня 46 расположена в углублении 48 корпуса 34. В первом варианте выполнения коронная шестерня 46 может запрессовываться в углубление 48 до тех пор, пока заплечик 48а не войдет в контакт с ее торцевой поверхностью. Затем в канавку 52, расположенную во внутренней стенке углубления 48, может быть вставлено упорное кольцо 50 для ограничения осевого смещения коронной шестерни 46 в углублении 48. Т.е. коронная шестерня 46 может свободно перемещаться в осевом направлении между заплечиком 48а и упорным кольцом 50. Крепежный элемент, как, например, шпонка 54, может быть помещен в паз 56 коронной шестерни 46 и паз 58 углубления 48, тем самым связывая коронную шестерню 46 с корпусом 34, блокируя ее вращение

На фиг.2 и 3 привод 10 в сборе оборудован внутренней тормозной системой 60 (т.е. тормозная система может быть, по меньшей мере, частично окружена центральным корпусом 26 и корпусом 34 с опорой), предназначенной для торможения вращения полуосей 20, 22. Тормозная система 60 может включать в себя исполнительный механизм 62, один или несколько тормозных дисков 64 и упорную пластину 66. Тормозные диски 64 соединены с полуосями 20, 22 так, что когда исполнительный механизм 62 оказывает воздействует на жидкость давлением, тормозные диски 64 помещаются между исполнительным механизмом 62 и упорной пластиной 66, создавая трение, препятствующее вращению полуосей 20, 22. В этой конструкции давление жидкости, действующее на исполнительный механизм 62, определяет величину тормозного момента, препятствующего вращению полуосей 20, 22. Если в состав тормозной системы 60 включено несколько тормозных дисков 64, то между тормозными дисками 64 может быть установлена разделительная пластина 68. Для отвода исполнительного механизма 62 от упорной пластины 66 и отпускания тормозных дисков 64 установлена возвратная пружина 70.

Как показано на фиг.3, упорная пластина 66 может контактировать и упираться в торцевую поверхность коронной шестерни 46. Упорная пластина 66 может быть кольцевым элементом, имеющим, в общем, L-образное сечение с одним выступом L-образной формы, контактирующим с коронной шестерней 46, и с другим выступом, сопрягающимся, но не контактирующим с торцевой поверхностью 35 корпуса 34 с опорой (т.е. между упорной пластиной 66 и торцевой поверхностью 35 может обеспечиваться расстояние меньше толщины упорного кольца 50). В этой конструкции упорная пластина 66, корпус 34 с опорой и коронная шестерня 46 образуют практически замкнутое пространство 72.

При изготовлении привода 10 контакт центрального корпуса 26 с корпусом 34 можно обеспечить визуальную индикацию для правильной установки упорного кольца 50 в канавку 52. Т.е., если упорное кольцо 50 не полностью посажено в канавку 52, упорная пластина 66 может достичь нижнего предела на упорном кольце 50 вместо корпуса 34, тем самым препятствуя полному контакту центрального корпуса 26 с корпусом 34. В результате ненадлежащей сборки упорного кольца может образоваться зазор между торцевой поверхностью 32 центрального корпуса 26 и торцевой поверхностью 35 корпуса 34. Этот зазор служит визуальной индикацией того, что упорное кольцо 50 установлено в корпус 34 с опорой ненадлежащим образом или вышло из канавки 52 после сборки. При наличии этого зазора прошедший обучение специалист по сборке может удалить упорную пластину 66 и проверить упорное кольцо 50.

Замкнутое пространство 72 может обеспечить защиту от возникновения неисправности. То есть во время эксплуатации существует вероятность выхода из строя упорного кольца 50 (т.е. разрушение и/или выход из канавки 52). Имея возможность перемещаться через центральный корпус 26 и/или корпус 34, фрагменты упорного кольца 50 могут сталкиваться с другими подвижными деталями привода 10, тем самым вызывая возникновение дополнительных неисправностей, отказов и/или прерывания передачи мощности. Однако благодаря сопряжению упорной пластины 66 с корпусом 34 и контакту с коронной шестерней 46, упорное кольцо 50 находится в пределах замкнутого пространства 72, т.е. фрагменты упорного кольца 50 если и могут, то будут причиной только минимальных повреждений.

Промышленная применимость

Привод в сборе по настоящему изобретению может использоваться в приводном механизме, имеющем детали, ограничиваемые крепежными элементами, которые во время эксплуатации могут выходить из строя. Описываемый привод в сборе может свести к минимуму повреждения, вызванные вышедшими из строя крепежными элементами, за счет размещения вышедших из строя деталей в пределах пространства, находящегося на расстоянии от восприимчивых к разрушению вращающихся элементов. Кроме того, описанный привод в сборе может обеспечить визуальную индикацию надлежащей сборки.

Благодаря конструкции привода 10 в сборе (т.е. упорной пластины 66, коронной шестерни 46 и корпуса 34) можно обеспечить надлежащую установку коронной шестерни 46 и упорного кольца 50. Т.е. пространство между торцевой поверхностью 32 центрального корпуса 26 и торцевой поверхностью 35 корпуса 34 обеспечивает визуальную индикацию надлежащей сборки. При отсутствии пространства можно сделать вывод, что упорное кольцо 50 полностью посажено в канавку 52. При наличии пространства сборка упорного кольца 50 должна быть проверена и исправлена.

Взаимосвязь между упорной пластиной 66, коронной шестерней 46 и корпусом 34 также может обеспечить преимущества в препятствовании возникновению неисправности. В частности, при выходе упорного кольца 50 из строя замкнутое пространство 72 может удерживать фрагменты упорного кольца до выполнения сервисного обслуживания. За счет удержания фрагментов упорного кольца 50 остающиеся детали привода 10 могут получить минимальные повреждения.

Специалистам в этой области техники будет понятно, что могут быть выполнены различные модификации и изменения описываемого привода в сборе без отклонения от объема изобретения. Другие варианты выполнения будут понятны специалистам в этой области техники из рассмотрения описания и осуществления представленного здесь приводного механизма. Предполагается, что описание и примеры будут рассматриваться только в качестве образцов, при этом истинный объем изобретения указан в следующих ниже пунктах формулы изобретения и их эквивалентах.

1. Привод в сборе, содержащий:корпус (34);первый приводной элемент (46), расположенный внутри корпуса;крепежный элемент (50), предназначенный для удерживания первого приводного элемента (46), и упорную пластину (66), предназначенную для локализации крепежного элемента (50) в случае выхода его из строя.

2. Привод в сборе по п.1, в котором упорная пластина (66) сопряжена с корпусом и контактирует с первым приводным элементом (46) с обеспечением практически замкнутого пространства (72).

3. Привод в сборе по п.1, в котором упорная пластина (66) является круговым кольцом, имеющим в целом L-образное сечение.

4. Привод в сборе по п.1, в котором упорная пластина (66) является тормозной упорной пластиной.

5. Привод в сборе по п.1, в котором крепежный элемент (50) является упорным кольцом.

6. Привод в сборе по п.1, в котором первый приводной элемент (46) является коронной шестерней.

7. Привод в сборе по п.1, в котором при неправильной установке крепежного элемента (50) между упорной пластиной (66) и первым приводным элементом (46) отсутствует контакт.

8. Привод в сборе по п.1, в котором крепежный элемент (50) предназначен для стопорения первого приводного элемента (46) в корпусе.

9. Приводной механизм (10, 12, 18, 24, 26, 28), содержащийдифференциал (12), имеющий центральный корпус (26), дифференциальную передачу (28) и ведущий вал (18), расположенный в центральном корпусе для зацепления с дифференциальной передачей с возможностью передачи момента;средства (24) для сцепления с грунтом; ипривод (10) в сборе по любому из пп.1-8, расположенный между дифференциалом и средствами для сцепления с грунтом, и предназначенный для приведения их в действие.

10. Приводной механизм по п.9, в котором первый приводной элемент (46) застопорен на корпусе от вращения.