Устройство подачи твердого топлива (варианты)

Иллюстрации

Показать всеИзобретение относится к устройствам непрерывной подачи трудносыпучих материалов, исключающим зависание в бункере и сводообразование в нем, и может найти применение в различных отраслях народного хозяйства. Устройство подачи твердого топлива состоит из топливного бункера с расположенным на дне ворошителем топлива, имеющем возможность вращаться относительно оси, параллельной вертикальной оси бункера, а также расположенный под ним шнековый конвейер, один конец которого связан с приводом, а другой - с установкой для сжигания. Ворошитель выполнен в виде соединенных карданной передачей лопасти, выполненной в виде полнотелого стального прутка с загнутыми и заостренными пластинами-лопастями в форме профильного ковша экскаватора с основанием треугольной или трапециевидной формы, расположенными на прутке по винтовой линии с угловым смещением 90 градусов относительно друг друга, и установленного в выпускном отверстии топливного бункера параллельно вертикальной оси бункера вала с подгребной пластиной-лопастью, расположенной от карданной передачи до закрепленного на противоположном конце вала опорного подшипника и под углом 30-45 градусов к оси вала, приводимого в движение через зубчатую передачу от привода шнекового конвейера, причем лопасть закреплена на карданном соединении одним концом так, что второй ее конец может описывать кривые в секторе шара с центром в месте соединения лопасти с карданной передачей, образованном прямым перевернутым вверх основанием круговым конусом, ось которого параллельна оси бункера, длина образующей равна длине лопасти, а угол раствора равен 90 градусов. Изобретение позволяет исключить зависание мелкофракционного угля или другого трудносыпучего материала повышенной влажности в бункере и сводообразования в нем, обеспечить непрерывную подачу материала. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к промышленной энергетике, в первую очередь к устройствам подачи мелкофракционного угля и угля повышенной влажности из угольного бункера в горелочное устройство или накопитель при помощи шнека. Изобретение относится к устройствам непрерывной подачи трудносыпучих материалов, исключающим зависание трудносыпучих материалов в бункере и сводообразование в нем, и может найти применение в различных отраслях народного хозяйства.

Из механических устройств, применяющихся в различных отраслях промышленности для борьбы со сводообразованием, известны, например, рыхлители типа сверла, штанговые и шнековые рыхлители, мешалки-ворошители различной формы в виде горизонтального или вертикального вращающегося вала с лопастями, различные комбинации сводообрушителя с питателем [Г.А.Рогинский. Дозирование сыпучих материалов, М., «Химия», 1978, 174 с.; Р.Л.Зенков, Г.П.Гриневич, B.C.Исаев. Бункерные устройства, М., «Машиностроение», 1977, 225 с.]. В зависимости от конкретных условий работы конструкции побудителей различны, однако принцип их работы, несмотря на многообразие, одинаков. Действие механических побудителей основано на перемешивании или смешении материала для уменьшения сил сцепления между отдельными частицами и для нарушения равновесия свода материала в бункере. Побудители этого типа отличаются простотой и малой энергоемкостью по сравнению с побудителями других типов. Существенным недостатком всех таких устройств является быстрый износ деталей и частые повреждения, поскольку они постоянно контактируют с сыпучим материалом.

Известные устройства для борьбы со сводообразованием и зависанием на стенках бункера [Г.А.Рогинский. Дозирование сыпучих материалов, М., «Химия», 1978, 174 с.], например устройство, состоящее из вращающегося конуса, к верхней части которого через шарнирную муфту прикреплен вал с шипами, устройство в виде вращающегося вертикального вала с шурующими пальцами, жестко связанного с вращающимся тарельчатым питателем и ряд других, не могут работать с мелкофракционным топливом повышенной влажности, например углем с влажностью более 15%.

Для предотвращения зависания мелкого влажного угля в бункере рекомендуется применять шнековое устройство, которое представляет собой двухвитковый вертикальный конусный шнек, помещенный в зону образования свода [Р.Л.Зенков, Г.П.Гриневич, B.C.Исаев. Бункерные устройства, М., «Машиностроение», 1977, 225 с.]. Но такое устройство также, как и вышеописанные, не может работать с углем влажностью более 15%.

Известно устройство для подачи твердого топлива к установкам для сжигания [RU 99856 от 21.04.2010 г., МПК F23K 3/14], имеющее расходный бункер в виде цилиндра с ворошителем топлива, расположенный под бункером подающий шнек, заключенный в кожух, один конец которого соединен с приводом, а другой - с установкой для сжигания. Внутри бункера на дне установлен гибкий ворошитель топлива, радиально расположенный и имеющий возможность вращения в горизонтальной плоскости. Ворошитель имеет форму лопасти и снабжен приводом, расположенным под дном бункера.

Устройство предназначено для подачи твердого топлива, в первую очередь из отходов мебельного производства, из опилок. Для работы с мелким и влажным углем такой ворошитель непригоден.

Известно бункерное устройство [RU 2016822 от 08.07.1991 г., МПК B65D 88/64] со сводообрушителем в виде дебалансного ротора, выполненного в виде пластины, ось вращения которой смещена относительно ее центра тяжести. Дисбалансное вращение пластины сочетается с колебательным движением за счет того, что оси шарниров смещены на определенное расстояние и расположены в разных плоскостях. Совершая сложное вращательное и колебательное движение, пластина стремится занять такое положение в бункере, где меньше сопротивление материала, т.е. в месте образования свода, разрушив его.

По конструктивному исполнению и достигаемому техническому результату указанное устройство максимально близко к заявляемому устройству с ворошителем, названным «падающий» шнек-ворошитель, однако, если работающая описанным образом лопасть выполнена в виде пластины, то она не сможет осыпать сырой и мелкий уголь.

Задачей заявляемого изобретения является создание нового эффективного устройства подачи мелкофракционного угля и угля влажностью от 15 до 50% из угольного бункера в горелочное устройство или накопитель при помощи шнека. Задачей заявляемого изобретения также является решение проблемы зависания мелкофракционного угля или другого трудносыпучего материала повышенной влажности в бункере и сводообразования в нем, и тем самым решение задачи непрерывности подачи материала.

Практика показывает, что из угольного бункера при помощи шнекового конвейера хорошо подается только сухой, сортированный уголь. Допускаемые характеристики такого угля: влажность не более 10% и размеры камушков от 13 до 50 мм. При наличии конусной части бункера с углом наклона 50-60 градусов сухие камушки угля просто скатываются по стенкам и никаких проблем с непрерывностью подачи угля из бункера к шнеку не возникает. Проблемы с непрерывностью подачи угля возникают для сухого угля фракции 0-50 мм или влажного угля влажностью более 15%. Такой уголь начинает образовывать вертикальные каналы с неосыпающимися стенками или устойчивые своды размером от 15 до 50 см в диаметре, что приводит к прекращению процесса естественного осыпания угля под действием силы тяжести и, как следствие, нарушению стабильной подачи или прекращению подачи сырого мелкого угля из бункера. Это явление называется зависанием угля в бункере или сводообразованием. Борьба с этим явлением ведется различными способами и различными устройствами, описанными в специальной литературе [Г.А.Рогинский. Дозирование сыпучих материалов, М., «Химия», 1978, 174 с.; Р.Л.Зенков, Г.П.Гриневич, B.C.Исаев. Бункерные устройства, М., «Машиностроение», 1977, 225 с.], но ни одно из известных механических устройств и способов не позволяет решить проблему зависания в бункере мелкофракционного и влажного угля.

Для решения указанной задачи в устройстве для подачи твердого топлива, в первую очередь угля, имеющем топливный бункер с ворошителем, расположенным на дне и вращающимся относительно оси, параллельной вертикальной оси бункера, а также расположенный под ним и соединенный с бункером подающий шнек, один конец которого связан с приводом, а другой - с установкой для сжигания топлива, предлагается использовать ворошители новой конструкции: «падающий» шнек-ворошитель и ворошитель «верхней подачи». Конструктивные особенности предлагаемых ворошителей гарантированно позволяют предотвратить зависание в бункере угля и решить задачу непрерывности подачи угля из бункера к устройству для сжигания без увеличения при этом энергоемкости устройства подачи твердого топлива.

Согласно изобретению ворошитель, названный «падающий» шнек-ворошитель, выполнен в виде соединенных карданной передачей лопасти, выполненной в виде полнотелого стального прутка с загнутыми и заостренными пластинами-лопастями в форме профильного ковша экскаватора с основанием треугольной или трапециевидной формы, расположенными на прутке по винтовой линии с угловым смещением 90 градусов относительно друг друга, и установленного в выпускном отверстии топливного бункера параллельно вертикальной оси бункера вала с подгребной пластиной-лопастью, расположенной от карданной передачи до закрепленного на противоположном конце вала опорного подшипника и под углом 30-45 градусов к оси вала, приводимого в движение через зубчатую передачу от привода шнекового конвейера, причем лопасть (ворошитель) закреплена на карданном соединении одним концом так, что второй ее конец может описывать кривые в секторе шара с центром в месте соединения лопасти с карданной передачей и радиусом, равным длине лопасти, образованном прямым перевернутым вверх (в сторону расположения верхней части бункера) основанием круговым конусом. При этом ось конуса, образующего сектор шара, параллельна оси бункера, длина образующей конуса равна длине лопасти, а угол раствора конуса равен 90 градусов.

Согласно изобретению ворошитель, названный ворошитель «верхней подачи», выполнен в виде двух вогнутых в сторону вращения лопастей, жестко закрепленных на концах равноплечего рычага, выполненного в виде прямоугольной пластины, закрепленной с помощью прямоугольной втулки на прямоугольной стальной профильной оси ворошителя, совпадающей с осью топливного бункера, так, что рычаг является равноплечим и расположен перпендикулярно оси ворошителя. Лопасти ворошителя с концами рычага соединяют посредством сварки. Каждую из лопастей ворошителя выполняют в виде прямоугольной пластины с загнутыми под углом 90 градусов к верхней поверхности пластины краями и продольным ребром жесткости в форме плоского бруса или пластины, проходящим вдоль оси симметрии пластины и перпендикулярно ее нижней поверхности. Верхняя поверхность пластины каждой лопасти обращена в сторону верхней части бункера, нижняя поверхность - соответственно, в сторону нижней части бункера, где расположен шнековый конвейер. Геометрические размеры элементов ворошителя, а именно лопасти, рычага и профильной оси, выбирают в зависимости от размеров бункера так, что отношение длины к ширине лопасти составляет 10:1, отношение радиуса кривизны лопасти к радиусу бункера 2:1, отношение высоты продольного ребра жесткости лопасти к ширине лопасти 1:2, отношение высоты загнутого края лопасти к ширине лопасти 1:2, отношение длины рычага к его ширине 3:1, отношение ширины к длине прямоугольного сечения профильной оси ворошителя перпендикулярной плоскостью 1:5. Ворошитель приводится во вращение от дополнительно установленного в верхней части бункера привода оси ворошителя.

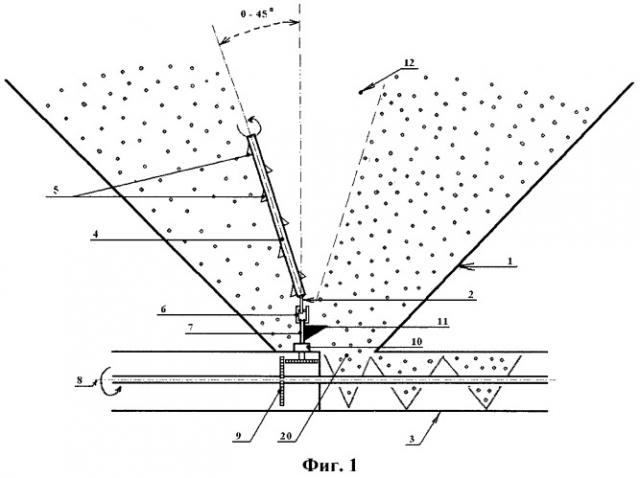

На фиг.1 представлено схематичное изображение устройства, выполненного по первому варианту с «падающим» шнеком-ворошителем.

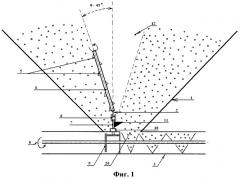

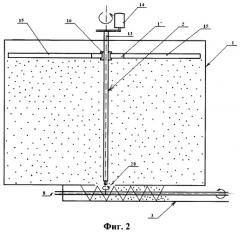

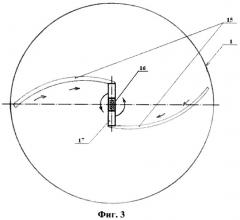

На фиг.2, 3, 4 показано схематичное изображение устройства, выполненного по второму варианту с ворошителем «верхней подачи».

На фиг.2 показано схематичное изображение устройства с ворошителем «верхней подачи», вид прямо.

На фиг.3 показано схематичное изображение устройства с ворошителем «верхней подачи», вид сверху.

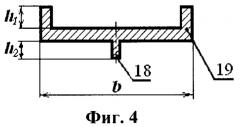

На фиг.4 показано поперечное сечение лопасти ворошителя «верхней подачи».

Где: 1 - топливный бункер; 2 - ворошитель; 3 - шнековый конвейер; 4 - лопасть «падающего» шнека-ворошителя; 5 - пластины-лопасти; 6 - карданная передача; 7 - вал «падающего» шнека-ворошителя; 8 - ось основного шнека шнекового конвейера; 9 - зубчатая передача; 10 - опорный подшипник; 11 - подгребная пластина-лопасть; 12 - воронка: 13 - профильная ось ворошителя «верхней подачи»; 14 - привод оси ворошителя «верхней подачи»; 15 - лопасти ворошителя «верхней подачи»; 16 - втулка; 17 - рычаг; 18 - продольное ребро жесткости лопасти; 19 - загнутые края лопасти; 20 - зона течки угля в бункере; h1 - высота загнутого края лопасти; h2 - высота продольного ребра жесткости лопасти; b - ширина лопасти.

Устройство состоит из топливного бункера 1, ворошителя 2 и питателя в виде шнекового конвейера 3.

В устройстве, выполненном по первому варианту, фиг.1, топливный бункер может иметь стандартную форму, например прямоугольного ящика со сходящимися к выпускному отверстию бункера (месту соединения бункера и шнека - зона течки) стенками (усеченная пирамида).

Ворошитель устройства, выполненного по первому варианту, названный «падающий» шнек-ворошитель, выполняют в виде соединенных карданной передачей 6 лопасти 4 и вала 7.

Лопасть 4 шнека-ворошителя представляет собой полнотелый стальной пруток с расположенными по длине прутка с заданным шагом небольшими загнутыми и заостренными пластинами-лопастями 5 в форме профильного ковша экскаватора с основанием треугольной или трапециевидной формы. Длина и диаметр прутка, геометрические размеры и расположение пластин-лопастей на прутке рассчитывают в зависимости от объема и геометрии топливного бункера, характеристик подаваемого материала. Для уменьшения энергоемкости соседние пластины-лопасти располагают на прутке по винтовой линии и с заданным шагом по длине прутка. Это расстояние выбирают из условия, что оно должно быть не более размера сводообразующего отверстия, определяемого по формулам для выходного отверстия бункера. Расположение соседних пластин-лопастей на прутке с угловым смещением 90 градусов относительно друг друга и загнутая форма позволяют им работать как бы на последовательный срез массы материала каждой последующей лопастью по длине прутка. Это срезание части массы материала разрушает сцепление между соседними частицами и приводит материал в хорошо сыпучее состояние. Плоские загнутые с радиусом кривизны порядка 50 мм пластины-лопасти имеют треугольную или трапециевидную форму, что позволяет им разрыхлять уголь при вращении прутка. Минимальную ширину пластины-лопасти выбирают, исходя из размера частиц. Максимальную ширину пластины-лопасти выбирают с учетом способности разрыхления материала определенного объема и с определенными свойствами, поскольку, если лопасть широка, то она будет перемещать массу материала без его разрыхления внутри перемещаемого объема.

Форму, размер пластин-лопастей и расположение их на лопасти 4 «падающего» шнека-ворошителя подбирают таким образом, что лопасть шнека-ворошителя эффективно вгрызается в сырой спрессованный уголь и осыпает его.

Лопасть 4 «падающего» шнека-ворошителя закреплена на карданном соединении 6 только одним концом, второй конец может описывать кривые в секторе шара с центром в месте соединения лопасти с карданной передачей и радиусом, равным длине лопасти, образованном прямым перевернутым вверх (в сторону расположения верхней части бункера) основанием круговым конусом, ось которого параллельна оси бункера, длина образующей равна длине лопасти, а угол раствора конуса равен 90 градусов. Угол падения лопасти «падающего» шнека-ворошителя ограничен конструкцией карданного соединения и не может быть более 45 градусов к оси конуса, образующего сектор шара. За счет вращения в карданной передаче лопасть всегда ползет по поверхности, образующейся в бункере воронки 12 из подаваемого материала.

Вал 7 «падающего» шнека-ворошителя устанавливают в выпускном отверстии топливного бункера 1 параллельно вертикальной оси бункера.

На участке от карданного соединения 6 до опорного подшипника 10 на валу 7 ворошителя под наклоном 30-45 градусов к его оси устанавливают выполненную в виде пластины подгребную лопасть 11. При вращении вала 7 лопасть 11 подгребает уголь от стен к выпускному отверстию бункера. Без этой лопасти подача сырого и мелкого материала проходит нестабильно.

Привод вращения «падающего» шнека-ворошителя осуществляют от оси основного шнека 8 при помощи зубчатой передачи 9.

В устройстве, выполненном по второму варианту, фиг.2, 3, 4, топливный бункер 1 имеет форму вертикального цилиндра, а в верхней части бункера 1 дополнительно установлен привод 14 профильной оси 13 ворошителя. Ось 13 ворошителя и вертикальная ось бункера совпадают.

Ворошитель устройства, выполненного по второму варианту, названный ворошитель «верхней подачи», выполняют в виде двух вогнутых в сторону вращения лопастей 15, жестко закрепленных на концах рычага 17, установленного на прямоугольной стальной профильной оси 13 ворошителя с помощью прямоугольной втулки 16. Лопасти 15 соединяют с рычагом 17 посредством сварки.

Каждую из лопастей 15 выполняют в виде изогнутой прямоугольной пластины с загнутыми под углом 90 градусов к верхней поверхности лопасти краями 19 и продольным ребром жесткости 18.

Продольное ребро жесткости 18 выполняют в виде металлического плоского бруса (пластины), который проходит вдоль оси симметрии и перпендикулярно нижней поверхности лопасти. Сечение лопасти показано на фиг.4. Такая конструкция придает лопасти прочность, достаточную для работы с углем повышенной влажности.

Своей нижней поверхностью, на которой расположено продольное ребро жесткости 18, лопасти лежат на поверхности угля и при вращении подгребают уголь от стенок бункера к центру.

Рычаг 17, выполненный в виде прямоугольной пластины, закрепляют на профильной оси 13 ворошителя посредством прямоугольной втулки 16 так, что рычаг является равноплечим и расположен перпендикулярно оси 13 ворошителя. Прямоугольная втулка 16 может свободно скользить вверх-вниз по оси 13, но не может проворачиваться на ней. Рычаг предназначен для организации в центре зоны, в которой будет накапливаться сгребаемый от периферии бункера уголь.

Профильную ось 13 ворошителя выполняют в виде прямоугольного стального профиля. Во вращение ось 13 приводят от привода 14, расположенного в верхней части бункера. При вращении профильной оси 13 вокруг нее образуется канал от поверхности угля до зоны течки угля 20, по которому уголь попадает в шнековый конвейер. Также лопасти 15 при вращении подгребают верхний слой угля от периферии бункера к центру, где находится канал. Конструкция лопасти обеспечивает захват необходимого количества угля, но не позволяет загрести слишком много угля («зарыться» в уголь).

Геометрические размеры элементов ворошителя, а именно лопастей 15, рычага 17 и профильной оси 13, выбирают в зависимости от объема и геометрии топливного бункера и характеристик подаваемого материала.

Устройство, выполненное по первому варианту, с «падающим» шнеком-ворошителем работает следующим образом.

При засыпке угля в бункер 1 лопасть «падающего» шнека-ворошителя 4 устанавливают вертикально и засыпают бункер полностью углем. Приводят во вращение от привода (на фигурах не обозначено) шнековый ковейер 3 и от оси шнекового конвейера через зубчатую передачу 9 - лопасть падающего шнека-ворошителя 4.

Процесс осыпания угля происходит следующим образом:

- образование центральной воронки диаметром 15-20 см, внутри которой вращающаяся лопасть шнека-ворошителя обрушает уголь со стен воронки 12 при помощи пластин-лопастей;

- образование большого купола без осыпания верхней части угля, находящегося в бункере. Купол образовывается до критического размера свода купола (400-600 мм), после чего происходит обрушение верхней части угля;

- образование сквозной воронки 12 большого диаметра (500-700 мм), по стенкам которой «ползает» лопасть шнека-ворошителя и осыпает уголь вниз при помощи пластин-лопастей. Наличие карданного соединения позволяет ворошителю контактировать с поверхностью воронки при любом угле осыпания воронки;

- доработка остатков угля с наклонных стенок бункера. Лопасть шнека-ворошителя соскребает остатки угля и направляет их в зону течки.

Подгребная пластина-лопасть 11 подгребает уголь от стенок бункера в зону течки угля 12. Уголь из зоны течки бункера попадает на шнековый конвейер 3 и подается к устройству для сжигания

Устройство, выполненное по второму варианту, с ворошителем «верхней подачи» работает следующим образом.

При наполнении бункера углем лопасти 15 вручную поднимают в верхнюю часть бункера и закрепляют в этом положении на время загрузки угля. После загрузки угля лопасти укладывают сверху на уголь. При включении привода 14 начинается вращение профильной прямоугольной оси ворошителя 13, которое приводит к образованию в центральной части бункера сквозного канала от поверхности угля до зоны течки угля 20, по которому уголь попадает в шнековый конвейер 3. Закрепленный на оси 13 с помощью втулки 16 рычаг 17 с лопастями 15 при этом также вращается. Рычагом создается в центре зона, в которой накапливается подгребаемый лопастями 15 верхний слой угля от периферии бункера к центру, где находится сквозной канал. Далее происходит просыпание угля через центральную воронку в зону течки угля, откуда уголь при помощи шнекового конвейера 3 подается к устройству для сжигания угля. При постепенном уменьшении уровня угля (выработке) происходит скольжение лопастей вниз по профильной оси, в результате лопасти всегда вращаются по поверхности угля и всегда подгребают уголь от стенок бункера к центру независимо от уровня угля в бункере и при этом не «зарываются» в уголь. Процесс происходит до полной выработки угля из бункера.

Промышленная применимость

Устройство, выполненное по первому варианту с «падающим» ворошителем, применяют в автоматических угольных котельных и котлах «Терморобот» для подачи мелкого и сырого угля в горелку. Устройство успешно прошло испытания в течение 2-х месяцев на экспериментальных котлах и в настоящее время его устанавливают на серийно выпускаемые котлы и котельные. В ходе испытаний отработаны конструкция и материалы ворошителя. В апреле 2011 г. устройство было представлено на совещании «Организация сотрудничества ОАО «РАО Энергетические системы Востока» с научно-исследовательскими центрами в области НИОКР» и получило положительные отзывы.

Устройство, выполненное по второму варианту, с ворошителем «верхней подачи» прошло испытания на экспериментальных автоматических угольных котлах малой мощности (15-25 кВт) в течение 2-х месяцев. Конструкция подачи показала свою работоспособность и надежность. Запланировано применение устройства при запуске автоматических котлов 15-25 кВт в серийное производство на ООО «Терморобот» в 2011-2012 годах.

1. Устройство подачи твердого топлива, состоящее из топливного бункера с расположенным на дне ворошителем топлива, имеющем возможность вращаться относительно оси, параллельной вертикальной оси бункера, а также расположенный под ним шнековый конвейер, один конец которого связан с приводом, а другой - с установкой для сжигания, отличающееся тем, что ворошитель выполнен в виде соединенных карданной передачей лопасти, выполненной в виде полнотелого стального прутка с загнутыми и заостренными пластинами-лопастями в форме профильного ковша экскаватора с основанием треугольной или трапециевидной формы, расположенными на прутке по винтовой линии с угловым смещением 90° относительно друг друга, и установленного в выпускном отверстии топливного бункера параллельно вертикальной оси бункера вала с подгребной пластиной-лопастью, расположенной от карданной передачи до закрепленного на противоположном конце вала опорного подшипника и под углом 30-45° к оси вала, приводимого в движение через зубчатую передачу от привода шнекового конвейера, причем лопасть закреплена на карданном соединении одним концом так, что второй ее конец может описывать кривые в секторе шара с центром в месте соединения лопасти с карданной передачей, образованном прямым перевернутым вверх основанием круговым конусом, ось которого параллельна оси бункера, длина образующей равна длине лопасти, а угол раствора равен 90°.

2. Устройство подачи твердого топлива, состоящее из топливного бункера с расположенным на дне ворошителем, имеющем возможность вращаться относительно оси, параллельной вертикальной оси бункера, а также расположенный под ним шнековый конвейер, один конец которого связан с приводом, а другой - с установкой для сжигания, отличающееся тем, что в устройстве дополнительно в верхней части бункера установлен привод оси ворошителя, ворошитель выполнен в виде двух вогнутых в сторону вращения лопастей, каждая в виде прямоугольной пластины с загнутыми под углом 90° к верхней поверхности пластины краями и продольным ребром жесткости в форме плоского бруса или пластины, проходящим вдоль оси симметрии пластины и перпендикулярно ее нижней поверхности, жестко закрепленных на концах равноплечего рычага в форме прямоугольной пластины, закрепленной с помощью прямоугольной втулки на прямоугольной стальной профильной оси ворошителя, совпадающей с осью топливного бункера, при этом отношение длины к ширине лопасти составляет 10:1, отношение радиуса кривизны лопасти к радиусу бункера - 2:1, отношение высоты продольного ребра жесткости лопасти к ширине лопасти 1:2, отношение высоты загнутого края лопасти к ширине лопасти 1:2, отношение длины рычага к его ширине 3:1, отношение ширины к длине прямоугольного сечения профильной оси ворошителя перпендикулярной плоскостью 1:5.