Система уменьшения динамики камеры сгорания

Иллюстрации

Показать всеСистема уменьшения динамики камеры сгорания содержит систему сгорания, содержащую множество жаровых труб и, по меньшей мере, один резонатор. Каждая из жаровых труб содержит множество топливных форсунок, установленных рядом с эффузионной пластиной. Резонатор установлен на эффузионной пластине жаровой трубы. По меньшей мере, один резонатор содержит первую сторону, содержащую множество отверстий, образующих сетку отверстий холодной стороны, вторую сторону, содержащую множество отверстий, образующих сетку отверстий горячей стороны, и полость, по существу образованную первой стороной и горячей стороной. Сетка отверстий холодной стороны ориентирована так, что каждое из множества отверстий в сетке отверстий холодной стороны обеспечивает поступление струи охлаждающего воздуха в полость из множества отверстий. Струя охлаждающего воздуха проходит через полость для соударения по существу с поверхностью, обращенной ко второй стороне. Сетка отверстий горячей стороны ориентирована так, что каждое из множества отверстий в сетке отверстий горячей стороны обеспечивает соударение струи рабочей текучей среды по существу с поверхностью, обращенной к первой стороне. Изобретение направлено на уменьшение высокочастотных звуковых колебаний системы. 9 з.п. ф-лы, 7 ил.

Реферат

Уровень техники

Настоящее изобретение относится в основном к системе сгорания турбомашины, а более конкретно к системе уменьшения динамики камеры сгорания в газотурбинной системе сгорания.

Газовые турбины, как правило, включают в себя компрессор, множество жаровых труб, топливную систему и секцию турбины. Обычно компрессор создает давление поступающего воздуха, который затем обратно направляется в жаровые трубы для использования в процессе сгорания и для охлаждения жаровых труб. Как правило, жаровые трубы расположены по периферии газовой турбины, и переходной участок соединяет выпускной конец каждой жаровой трубы с впускным концом секции турбины.

Для уменьшения выбросов NOх газовые турбины могут использовать системы сгорания предварительно смешанной обедненной смеси. Такая система, как правило, содержит множество аппаратов предварительного смешивания, прикрепленных к каждой жаровой трубе. Аппарат предварительного смешивания обычно включает в себя трубку Вентури с расположенной в центре топливной форсункой, содержащей сердечник, который поддерживает топливные инжекторы и закручивающие лопатки. Во время работы газовой турбины топливо впрыскивается через топливные инжекторы и смешивается с вращающимся воздухом в трубке Вентури и воспламеняется на выходе из трубки Вентури. Вследствие обычно обедненной стехиометрической реакции, связанной со сгоранием обедненной смеси, достигаются пониженные температуры пламени и выбросы NOх.

Тем не менее, сгорание обедненной смеси, как правило, выдает высокочастотную неустойчивость горения, часто называемую как "высокочастотная динамика" или "динамика высокочастотных звуковых колебаний". Динамика высокочастотных звуковых колебаний, как правило, является результатом от флуктуаций скорости горения внутри жаровых труб и может создавать повреждающие волны давления. Динамика высокочастотных звуковых колебаний может также вызывать отказ компонентов сгорания или весьма уменьшать срок действия компонентов сгорания. Частоты и величины динамики высокочастотных звуковых колебаний зависят от геометрии системы и рабочего режима газовой турбины (неполная нагрузка, базовая нагрузка и т.п.).

Резонатор является одним обычно используемым устройством для уменьшения динамики камеры сгорания. Как правило, резонатор содержит закрытый объем (в дальнейшем "полость"), соединенную с горловиной. Резонатор обычно устанавливается в область, где необходимо уменьшить динамику камеры сгорания. Горловина может быть в виде пластины, имеющей множество отверстий. Объемная жесткость закрытой полости противодействует инерции рабочей текучей среды, проходящей через отверстия сопла, производя резонанс в скорости потока в отверстиях. Это колебание потока имеет четкий собственный частотный диапазон и обеспечивает эффективный механизм для гашения акустической энергии в пределах этого диапазона частот.

Резонаторы используются в системах сгорания газовых турбин и обычно имеют форму цельных втулок, проходящих вдоль больших зон стенок системы сгорания.

Существуют несколько возможных проблем с известными в настоящее время резонаторами. Монолитные втулки могут подвергаться высокому температурному напряжению вследствие больших температурных перепадов, которые могут возникать между облицовкой жаровой трубы и внешними стенками жаровой трубы. Монолитные втулки также сложны в установке в головной части жаровой трубы. Монолитные втулки могут быть относительно дорогостоящими в производстве.

Для вышеупомянутых причин существует необходимость в резонаторе, который легко устанавливается в область, которая может испытывать наибольшую динамику высокочастотных звуковых колебаний или быть расположенным так, чтобы колебания давления в системе предотвращались от достижения предельного цикла посредством гашения начала колебаний в их резонансный частотный диапазон. Резонатор должен в достаточной мере уменьшать динамику высокочастотных звуковых колебаний, которая может возникать в течение различных газотурбинных режимов работы. Резонатор не должен быть относительно дорог в производстве или иметь недостаток, сказывающийся на долговечности работы системы камеры сгорания.

Сущность изобретения

В соответствии с вариантом осуществления настоящего изобретения система уменьшения динамики камеры сгорания содержит: систему сгорания, содержащую множество жаровых труб 120, причем каждая камера сгорания 120 содержит множество топливных форсунок 125, установленных рядом с эффузионной пластиной 400; и, по меньшей мере, один резонатор 150, установленный рядом с головной частью жаровой трубы 120, при этом, по меньшей мере, один резонатор содержит: первую сторону 152, содержащую множество отверстий, образующих сетку 156 отверстий холодной стороны, вторую сторону 160, содержащую множество отверстий, образующих сетку отверстий горячей стороны; и полость 158, по существу образованную первой стороной 152 и горячей стороной, причем сетка 156 отверстий холодной стороны ориентирована так, что каждое из множества отверстий в сетке 156 отверстий холодной стороны обеспечивает соударение струи охлаждающего воздуха по существу с поверхностью 162, обращенной ко второй стороне; а сетка отверстий 164 горячей стороны ориентирована так, что каждое из множества отверстий в сетке отверстий 164 горячей стороны обеспечивает соударение струи рабочей текучей среды по существу с поверхностью 154, обращенной к первой стороне.

В качестве альтернативы, по меньшей мере, один резонатор 150 имеет по существу цилиндрическую форму. В качестве альтернативы, по меньшей мере, один резонатор 150 установлен вокруг центральной области 180 головки, рядом с эффузионной пластиной 400. В качестве альтернативы, количество множества отверстий, образующих сетку 156 отверстий холодной стороны, меньше, чем количество отверстий, образующих сетку отверстий горячей стороны. В качестве альтернативы, размер каждого отверстия в сетке 156 отверстий холодной стороны меньше, чем размер каждого отверстия в сетке отверстий горячей стороны. В качестве альтернативы, сетка 156 отверстий холодной стороны выполнена с возможностью направления охлаждающего воздуха через полость 158. В качестве альтернативы, резонатор 150 выполнен с возможностью уменьшения динамики сгорания с частотой от около 1000 Гц до около 4000 Гц. В качестве альтернативы, по меньшей мере, один резонатор 150 выполнен с возможностью уменьшения динамики сгорания с частотой от около 1000 Гц или выше. В качестве альтернативы, по меньшей мере, один резонатор 150 установлен по периферии рядом с эффузионной пластиной 400. В качестве альтернативы, система дополнительно содержит, по меньшей мере, один дополнительный резонатор 150, установленный по периферии рядом с эффузионной пластиной 400.

Краткое описание чертежей

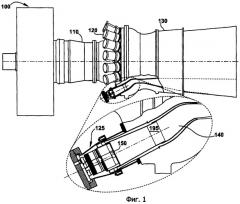

Фиг.1 представляет собой схематический вид оборудования, в котором работает вариант осуществления настоящего изобретения.

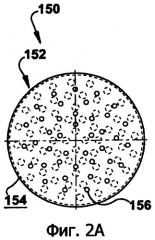

Фиг.2А-2С, вместе фиг.2, представляют собой вид резонатора на стороне выше по потоку, вертикальную проекцию, и на стороне ниже по потоку в соответствии с вариантом осуществления настоящего изобретения.

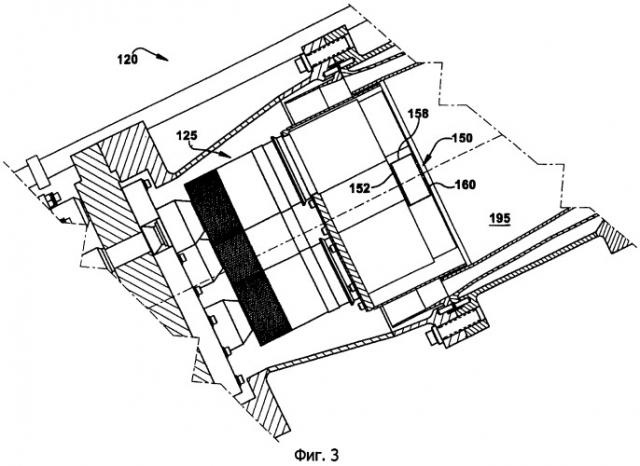

Фиг.3 представляет собой схематичный вид сбоку, иллюстрирующий резонатор, установленный в жаровую трубу в соответствии с вариантом осуществления настоящего изобретения.

Фиг.4 представляет собой схематичный вид со стороны выше по потоку резонатора на фиг.3 в соответствии с вариантом осуществления настоящего изобретения.

Фиг.5 представляет собой схематичный вид со стороны выше по потоку резонатора, иллюстрирующий места установки множества резонаторов, в соответствии с альтернативным вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Определенная терминология используется в данном документе только для удобства и не должна быть принята как ограничивающая изобретение. Например, такие слова, как "верхний", "нижний", "левый", "передний", "правый", "горизонтальный", "вертикальный", "выше по потоку", "ниже по потоку", "передний" и "задний", просто описывают конфигурации, показанные на чертежах. На самом деле элементы могут быть ориентированы в любом направлении, и терминологию следует понимать как охватывающую такие варианты, если не указано иное.

Дана ссылка на чертежи, на которых различные ссылочные позиции представляют одинаковые части на нескольких чертежах. Фиг.1 представляет собой схематичный вид оборудования, в котором работает вариант осуществления настоящего изобретения. На фиг.1 газовая турбина 100 включает в себя: секцию 110 компрессора; множество жаровых труб 120, причем каждая труба содержит множество топливных форсунок 125; секцию 130 турбины; переходной участок 140; резонатор 150; канал 195 потока.

Как правило, секция 110 компрессора включает в себя множество вращающихся лопастей (не показаны) и неподвижных лопаток (не показаны), выполненных с возможностью сжатия текучих сред. Множество жаровых труб 120 может быть соединено с источником топлива (не показан). Внутри каждой жаровой трубы 120 сжатый воздух и топливо смешиваются, воспламеняются и передаются в канал 195 потока, тем самым, создавая рабочую текучую среду. Смесью топлива и воздуха является предпочтительно обедненная топливная стехиометрическая смесь.

Канал 195 потока рабочей текучей среды обычно продолжается от заднего конца множества топливных форсунок 125 вниз по потоку через переходной участок 140 в секцию 130 турбины. Секция 130 турбины включает в себя множество вращающихся и неподвижных элементов, ни один из которых не показан, и преобразовывает рабочую текучую среду в механический крутящий момент.

Газовые турбины, как правило, приводятся в действие либо базовой нагрузкой или частичной нагрузкой. Работа по нагрузке частично определяет количество потребляемого топлива. Отклонения в расходе потребляемого топлива могут вызывать динамику камеры сгорания, которая может увеличиваться в канале 195 потока; как выше по потоку, так и ниже по потоку жаровых труб 120. Когда газовая турбина 100 находится в состоянии базовой нагрузки, максимумы динамики камеры сгорания, как правило, относительно низкие. Тем не менее, в процессе переходного режима переключения или работы с частичной нагрузкой, максимумы динамики камеры сгорания могут быть очень высокими. Более того, динамика высокочастотных звуковых колебаний, как правило, считается как одна из наиболее разрушительных, способная достигать высших уровней в процессе работы с частичной нагрузкой. Резонатор 150 согласно варианту осуществления настоящего изобретения может быть установлен в область жаровой трубы 120, где может возникать наивысшая динамика высокочастотных звуковых колебаний в процессе работы с частичной нагрузкой.

Дана ссылка на фиг.2А-2С, вместе фиг.2, которые иллюстрируют вид резонатора 150 на стороне выше по потоку, вертикальный разрез, и на стороне ниже по потоку в соответствии с вариантом осуществления настоящего изобретения. Резонатор 150 согласно варианту осуществления настоящего изобретения содержит первую сторону 152, полость 158 и вторую сторону 160.

На фиг.2А показана первая сторона 152 в соответствии с вариантом осуществления настоящего изобретения. Первая сторона 152 может включать в себя поверхность 154, обращенную к первой стороне, и сетку 156 отверстий холодной стороны.

Первая сторона 152 может образовывать сторону выше по потоку резонатора 150, при этом сторона выше по потоку является стороной, расположенной рядом с секцией 110 компрессора. Первая сторона 152 может иметь множество отверстий, образующих сетку 156 отверстий холодной стороны. Сетка 156 отверстий холодной стороны может быть образована в поверхности 154, обращенной к первой стороне. Сетка 156 отверстий холодной стороны обеспечивает поступление охлаждающего воздуха в резонатор 150. Охлаждающий воздух охлаждает вторую сторону 160 и может предотвратить обратное течение рабочей текучей среды в резонатор 150. В варианте осуществления настоящего изобретения количество отверстий в сетке 156 отверстий холодной стороны может быть выполнено и ориентировано так, что струя охлаждающего воздуха протекает через каждое отверстие сетки 156 отверстий холодной стороны. Это может обеспечить получение второй стороной 160 достаточного количества охлаждающего воздуха, который в итоге вытечет из поверхности 162, обращенной ко второй стороне.

Первая сторона 152 может быть выполнена из любого подходящего материала, выдерживающего нормальные рабочие условия, испытываемые резонатором 150. Кроме того, первая сторона 152 может быть образована любой формой, которая обеспечивает легкий и рентабельный монтаж в головную часть жаровой трубы 120. Например, но не ограничиваясь, вариантом осуществления настоящего изобретения является по существу круглая пластина, которая может иметь диаметр от около 3,50 дюйма до около 4,00 дюймов, а сетка отверстий холодной стороны может содержать, например, но не ограничиваясь, от около 25 до около 50 отверстий.

На фиг.2B показана полость 158 резонатора 150 в соответствии с вариантом осуществления настоящего изобретения. Полость 158 может быть образована в виде объема между поверхностью 154, обращенной к первой стороне, и поверхностью 162, обращенной ко второй стороне (описано ниже). Обычно полость 158 использует неиспользованное пространство в обычных камерах сгорания и, как правило, является закрытым объемом. Инерция рабочей текучей среды, проходящей сквозь сетку 164 отверстий горячей стороны, находится под действием объемной жесткости полости 158, производящей резонанс в скорости рабочей текучей среды в сетке 164 отверстий горячей стороны. Такое колебание потока обычно имеет определенную собственную частоту и обеспечивает эффективный механизм, поглощающий звуковую энергию. Поэтому полость 158 получает и поглощает звуковую энергию от второй стороны 160, уменьшая динамику высокочастотных звуковых колебаний.

Любой подходящий материал, выдерживающий обычные рабочие условия, испытываемые резонатором 150, может окружать полость 158. Кроме того, полость 158 может быть образована любой формой, которая обеспечивает легкий и рентабельный монтаж в центральную область 180 головки (показана на фиг.4 и 5) жаровой трубы 120. Например, но не ограничиваясь, вариантом осуществления настоящего изобретения является по существу цилиндрическая полость, имеющая диаметр от около 3,50 до около 4,00 дюймов глубиной от около 2,00 дюймов до около 2,50 дюйма и выполненная с возможностью соединения с первой стороной 152 и второй стороной 160.

На фиг.2С показана вторая сторона 160 в соответствии с вариантом осуществления настоящего изобретения. Вторая сторона 160 может включать в себя поверхность 162, обращенную ко второй стороне, и сетку 164 отверстий горячей стороны.

Вторая сторона 160 может образовывать сторону ниже по потоку резонатора 150, при этом сторона ниже по потоку является стороной, расположенной рядом с множеством топливных форсунок 125 внутри головной части жаровой трубы 120. Вторая сторона получает часть рабочей текучей среды. Рабочая текучая среда направляется через вторую сторону 160 и протекает к полости 158.

Вторая сторона 160 может быть аксиально расположена с эффузионной пластиной (как показано на фиг.4 и 5) в жаровой трубе 120. Вторая сторона 160 может иметь множество отверстий, которые образуют сетку 164 отверстий горячей стороны. Сетка 164 отверстий горячей стороны может быть образована в поверхности 162, обращенной ко второй стороне.

Вторая сторона 160 может быть выполнена из любого подходящего материала, выдерживающего нормальные рабочие условия, испытываемые резонатором 150. Вторая сторона 160 может быть образована любой формой, которая обеспечивает легкий и рентабельный монтаж в головную часть жаровой трубы 120. Например, но не ограничиваясь, вариантом осуществления настоящего изобретения является по существу круглая пластина, которая может иметь диаметр от около 3,50 дюйма до около 4,00 дюймов. Толщина второй стороны 160 в целом служит в качестве длины горловины резонатора 150. Длина горловины обычно является важным параметром для конфигурации резонатора для уменьшения динамики конкретной частоты. Вариант осуществления настоящего изобретения служит для уменьшения динамики высокочастотных звуковых колебаний, которая появляется в частотах 1000 Гц или выше. Толщина второй стороны 160 может составлять от 0,187 дюйма до около 0,250 дюйма.

Сетка 164 отверстий горячей стороны может содержать, например, но не ограничиваясь, от около 25 до около 70 отверстий. Количество отверстий в сетке 164 отверстий горячей стороны выполнено и ориентировано так, что струя рабочей текучей среды, которая протекает через каждое отверстие сетки 156 отверстий холодной стороны, направляется так, что соударяется с поверхностью 162, обращенной ко второй стороне.

В варианте осуществления настоящего изобретения количество множества отверстий, образующих сетку 156 отверстий холодной стороны, может быть меньше, чем количество отверстий, образующих сетку 164 отверстий горячей стороны. Более того, в варианте осуществления настоящего изобретения размер каждого отверстия среди сетки 156 отверстий холодной стороны может быть меньше, чем размер каждого отверстия среди сетки 164 отверстий горячей стороны. Вышеупомянутые признаки могут гарантировать, что имеет место адекватное направление рабочей текучей среды и уменьшение динамики камеры сгорания.

При использовании резонатор 150 может быть настроен для поглощения конкретной частоты динамики сгорания. Например, но не ограничиваясь, частоты динамики сгорания могут находиться в диапазоне от около 1000 Гц до около 4000 Гц, более того, частоты динамики при сгорании могут возникать от любых частот выше, чем, приблизительно, 1000 Гц. На фиг.3 и 4 показан резонатор 150, установленный в жаровой трубе 120. Дана ссылка конкретно на фиг.3, которая является схематичным видом сбоку, иллюстрирующим место установки резонатора в соответствии с вариантом осуществления настоящего изобретения. Жаровая труба 120 включает в себя множество топливных форсунок 125. Вторая сторона 160 резонатора 150 может быть аксиально расположена вблизи концов ниже по потоку топливных форсунок 125. В варианте осуществления настоящего изобретения полость 158, первая сторона 152 и вторая сторона 160 соединены для образования резонатора 150. Канал 195 потока иллюстрирует выходящий поток рабочей текучей среды, а первая сторона 152 иллюстрирует расположение входящего потока в жаровой трубе 120.

Дана ссылка на фиг.4, которая является схематичным видом резонатора на входе потока фиг.3, в соответствии с вариантом осуществления настоящего изобретения. Некоторые системы сгорания включают эффузионную пластину 400, имеющую центральную область 180 головки (показана на фиг.5). Обычно центральная область 180 головки расположена в области, которая может испытывать максимум динамики высокочастотных звуковых колебаний. Резонатор 150 может быть установлен в положение, которое обычно или, как правило, занимает центральную область 180 головки. Следовательно, вторая сторона 160 может значительно уменьшать динамику. Более того, устанавливая резонатор 150 вблизи центральной части головки, расходы на установку устройства уменьшения динамики могут быть значительно уменьшены.

Дана ссылка на фиг.5, которая является схематичным видом резонатора на входе потока, иллюстрирующая установочные расположения множества резонаторов в соответствии с альтернативным вариантом осуществления настоящего изобретения. Вследствие изменяющихся свойств частот динамики камеры сгорания может быть необходимо обеспечить множество резонаторов 150. Альтернативный вариант осуществления настоящего изобретения может включать в себя, по меньшей мере, один резонатор 150, установленный по периферии около жаровой трубы 120. При этом настоящее изобретение обеспечивает гибкость конструкции и расположения резонатора 150 для частоты и положение, в котором может возникать уменьшение наибольшей динамики. Кроме того, альтернативный вариант осуществления настоящего изобретения может включать в себя множество резонаторов 150, установленных по периферии вокруг жаровой трубы, и резонатор 150, установленный в центре множества топливных форсунок 400.

Несмотря на то что настоящее изобретение было показано и описано подробно относительно только нескольких примеров вариантов осуществления, специалистам в данной области должно быть понятно, что изобретение не ограничено вариантами осуществления, поскольку могут быть сделаны различные модификации, исключения и дополнения к раскрытым вариантам осуществления без существенного отступления от новых идей и преимуществ изобретения, в частности, в вышеизложенных материалах. Следовательно, должны быть охвачены все модификации, исключения, дополнения и эквиваленты, которые могут быть включены в сущность и объем изобретения, как определено следующей формулой изобретения.

Перечень ссылочных позиций

100 - газовая турбина

110 - секция компрессора

120 - жаровая труба

125 - топливная форсунка

130 - секция турбины

140 - переходной участок

150 - резонатор

152 - первая сторона

154 - поверхность, обращенная к первой стороне

156 - сетка отверстий холодной стороны

158 - полость

160 - вторая сторона

162 - поверхность, обращенная ко второй стороне

164 - сетка отверстий горячей стороны

180 - центральная область головки

195 - канал потока

400 - эффузионная пластина

1. Система уменьшения динамики камеры сгорания, содержащая: систему сгорания, содержащую множество жаровых труб 120, каждая из которых содержит множество топливных форсунок 125, установленных рядом с эффузионной пластиной 400, и, по меньшей мере, один резонатор 150, установленный на эффузионной пластине жаровой трубы 120, при этом, по меньшей мере, один резонатор 150 содержит: первую сторону 152, содержащую множество отверстий, образующих сетку 156 отверстий холодной стороны, вторую сторону 160, содержащую множество отверстий, образующих сетку отверстий горячей стороны, и полость 158, по существу образованную первой стороной 152 и горячей стороной, причем сетка 156 отверстий холодной стороны ориентирована так, что каждое из множества отверстий в сетке 156 отверстий холодной стороны обеспечивает поступление струи охлаждающего воздуха в полость из множества отверстий, при этом струя охлаждающего воздуха проходит через полость для соударения по существу с поверхностью 162, обращенной ко второй стороне, а сетка 164 отверстий горячей стороны ориентирована так, что каждое из множества отверстий в сетке 164 отверстий горячей стороны обеспечивает соударение струи рабочей текучей среды по существу с поверхностью 154, обращенной к первой стороне.

2. Система по п.1, в которой, по меньшей мере, один резонатор 150 имеет по существу цилиндрическую форму.

3. Система по п.1, в которой, по меньшей мере, один резонатор 150 установлен вокруг центральной области 180 головки.

4. Система по п.1, в которой количество множества отверстий, образующих сетку 156 отверстий холодной стороны, меньше, чем количество отверстий, образующих сетку отверстий горячей стороны.

5. Система по п.4, в которой размер каждого отверстия в сетке 156 отверстий холодной стороны меньше, чем размер каждого отверстия в сетке отверстий горячей стороны.

6. Система по п.1, в которой сетка 156 отверстий холодной стороны выполнена с возможностью направления охлаждающего воздуха через полость 158.

7. Система по п.1, в которой резонатор 150 выполнен с возможностью уменьшения динамики сгорания с частотой от около 1000 Гц до около 4000 Гц.

8. Система по п.1, в которой, по меньшей мере, один резонатор 150 выполнен с возможностью уменьшения динамики сгорания с частотой от около 1000 Гц или выше.

9. Система по п.1, в которой, по меньшей мере, один резонатор 150 установлен по периферии рядом с эффузионной пластиной 400.

10. Система по п.3, дополнительно содержащая, по меньшей мере, один дополнительный резонатор 150, установленный по периферии рядом с эффузионной пластиной 400.