Устройство диагностики состояния фланцевой защитной гильзы термопреобразователя

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может использоваться, в частности, в термометрии, особенно в быстротечных технологических процессах, и там, где можно быстро отреагировать на возможную разгерметизацию защитных гильз термопреобразователей путем измерения давления. Устройство диагностики состояния фланцевой защитной гильзы термопреобразователя включает контрольный узел давления, связанный через канал контроля с термопреобразователем, состоящим из измерительного зонда в защитной гильзе с посадочным фланцем, обеспечивающим герметичное соединение измерительного зонда в защитной гильзе с технологической установкой, при этом канал контроля выполнен в виде промежуточной герметичной полости, образованной между рабочей средой и окружающим пространством, при этом посадочный фланец выполнен составным - из силового и контактного фланцев, а промежуточная герметичная полость образована последовательно сообщающимися между собой узким сквозным отверстием в силовом фланце, частью внутренней цилиндрической поверхности уплотнительной прокладки между фланцами, выбранным в силовом фланце горизонтальным узким пазом, ограниченным плоскостью контактного фланца, кольцевой фаской на центральном отверстии силового фланца, зазором между цилиндрической поверхностью этого же отверстия и лыской на посадочной поверхности защитной гильзы в верхней части контактного фланца, а также узким кольцевым зазором между измерительным зондом, его уплотнительным кольцом и защитной гильзой. Технический результат, достигаемый реализацией заявленного устройства, заключается в упрощении конструкции и уменьшении ее габаритов при уменьшении времени выявления неисправности защитной гильзы. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к измерительной технике и может использоваться, в частности, в термометрии, особенно в быстротечных технологических процессах, и там, где можно быстро отреагировать на возможную разгерметизацию защитных гильз термопреобразователей путем измерения давления.

В патентных источниках аналогов для контроля целостности защитной гильзы термопреобразователя выявить не удалось.

Известен контроль целостности трубопровода в устройстве для предотвращения катастрофического развития аварийной ситуации, описанный в патенте РФ №2317464 по кл. F16K 17/38, F17D 3/00, 5/00, з. 28.02.06, оп.20.09.07.

Известное средство контроля целостности магистрального трубопровода включает в себя датчики давления перекачиваемой по трубопроводу среды, линию передачи сигнала от датчиков давления в центр управления магистрального трубопровода, линию передачи команды для приведения в действие запорных органов, систему распознавания и фиксирования аварийной ситуации на каждом участке, выполненную по типу и в виде охранной сигнализации, основанной на контроле целостности сторожевой электрической цепи между клапанами-отсекателями. Падение давления перекачиваемой среды служит сигналом нарушения целостности трубопровода.

Система является достаточно сложной и используется для трубопроводов.

Известно температурное измерительное устройство с узлом контроля утечки рабочего материала в окружающую среду путем измерения давления, описанное в материалах фирмы CatTracker (см. сайт www.cattracker.ru/index.php?page=cattracker «Многозонные гибкие термопары, характеристики, конструкция: CatTrack…», 2009-2011 гг.

Известное устройство содержит измерительный зонд термопреобразователя в защитной гильзе с посадочным фланцем, обеспечивающим механическое герметичное соединение с технологической установкой, контрольный узел давления в виде узла обнаружения утечки, включающего клиновую задвижку, спускной клапан, тройник, манометр, патрубки, и вспомогательную защитную камеру для предотвращения утечки, представляющую собой промежуточную герметичную полость, расположенную между оболочкой погружной части термопреобразователя и окружающей средой, а также соединительную коробку для коммутационной аппаратуры и соединительных кабелей и механически соединенную с ними с обеих сторон и связанную также с узлом обнаружения утечки.

Недостатком известного устройства является сложность конструкции узла, обусловленная наличием объемной (громоздкой) специальной промежуточной полости, приводящей к увеличению времени выявления негерметичности защитной гильзы и увеличивающей длину измерительного зонда.

Задачей является упрощение конструкции и уменьшение ее габаритов при уменьшении времени выявления неисправности защитной гильзы.

Поставленная задача решается тем, что в устройстве диагностики состояния фланцевой защитной гильзы термопреобразователя, включающем контрольный узел давления, связанный через канал контроля с термопреобразователем, состоящим из измерительного зонда в защитной гильзе с посадочным фланцем, обеспечивающим герметичное соединение измерительного зонда в защитной гильзе с технологической установкой, при этом канал контроля выполнен в виде промежуточной герметичной полости, образованной между рабочей средой и окружающим пространством, согласно изобретению посадочный фланец выполнен составным - из силового и контактного фланцев, а промежуточная герметичная полость образована последовательно сообщающимися между собой узким сквозным отверстием в силовом фланце, частью внутренней цилиндрической поверхности уплотнительной прокладки между фланцами, выбранным в силовом фланце горизонтальным узким пазом, ограниченным плоскостью контактного фланца, кольцевой фаской на центральном отверстии силового фланца, зазором между цилиндрической поверхностью этого же отверстия и лыской на посадочной поверхности защитной гильзы в верхней части контактного фланца, а также узким кольцевым зазором между измерительным зондом, его уплотнительным кольцом и защитной гильзой.

При этом канал контроля может быть связан с контрольным узлом давления через штуцер на силовом фланце или через гнездо в нем.

Выполнение посадочного фланца составным - из силового и контактного фланцев в совокупности с получением промежуточной герметичной полости канала контроля из зазоров и отверстий между элементами конструкции термопреобразователя, как указано выше, позволяет упростить конструкцию устройства, уменьшить его габариты и сократить время выявления неисправности.

Технический результат - упрощение конструкции при уменьшении объема промежуточной герметичной полости, что дает уменьшение времени отклика на возможную неисправность защитной гильзы и уменьшение габаритов конструкции.

Заявляемое устройство обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками, как выполнение посадочного фланца составным - из силового и контактного фланцев, и выполнение канала контроля в конструкции самого термопреобразователя образованием промежуточной герметичной полости из последовательно сообщающихся между собой узким сквозным отверстием в силовом фланце, выбранным в нем же пазом, ограниченным плоскостью контактного фланца, кольцевой фаской на центральном отверстии силового фланца, зазором между цилиндрической поверхностью этого же отверстия и лыской на посадочной поверхности трубы в верхней части контактного фланца, а также узким кольцевым зазором между измерительным зондом, его уплотнительным кольцом и защитной гильзой, обеспечивающими в совокупности достижение заданного результата.

Заявителю неизвестны технические решения, обладающие указанными отличительными признаками, обеспечивающими в совокупности достижение заданного результата, поэтому он считает, что заявляемое устройство соответствует критерию «изобретательский уровень».

Заявляемое устройство может найти широкое применение в измерительной технике, а потому соответствует критерию «промышленная применимость».

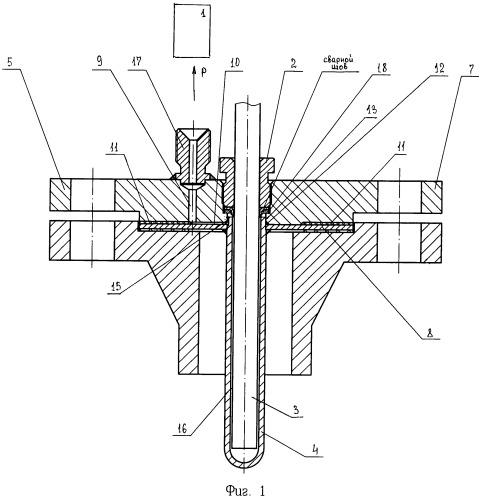

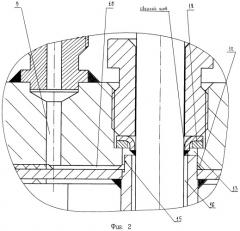

Изобретение иллюстрируется чертежами, где показаны на:

- фиг.1 - конструкция устройства в разрезе;

- фиг.2 - увеличенный вид части канала контроля.

Устройство диагностики состояния фланцевой защитной гильзы термопреобразователя (фиг.1) включает контрольный узел 1 давления, связанный с термопреобразователем 2, состоящим из измерительного зонда 3 в защитной гильзе 4 и посадочного фланца 5, обеспечивающего герметичное соединение измерительного зонда в защитной гильзе с технологической установкой. Контрольный узел 1 сообщается с каналом 6 контроля, образованным отверстиями и зазорами в конструкции узлов самого термопреобразователя 2. Посадочный фланец 5 выполнен составным - из силового и контактного фланцев 7 и 8. Канал 6 контроля в виде промежуточной герметичной полости образован последовательно сообщающимися между собой узким сквозным отверстием 9 в силовом фланце 7, выбранным в нем же пазом 10, ограниченным плоскостью контактного фланца 8 и внутренней поверхностью 11 прокладки между фланцами, кольцевой фаской 12 на центральном отверстии 13 силового фланца 7, зазором 14 между цилиндрической поверхностью этого же отверстия и лыской 15 на посадочной поверхности защитной гильзы 3 в верхней части контактного фланца 8, а также узким кольцевым зазором 16 между измерительным зондом 3, его уплотнительным кольцом 18 и защитной гильзой 4.

Промежуточная герметичная полость 6 связана с контрольным узлом 1 давления, в частности, через штуцер 17 на силовом фланце 7.

Устройство работает следующим образом.

При нарушении целостности защитной гильзы 4 термопреобразователя 2 давление Р рабочей среды передается из узкого кольцевого зазора 16 между измерительным зондом 3, его уплотнительным кольцом 18 и защитной гильзой 4 контактного фланца 8, через зазор между цилиндрической поверхностью центрального отверстия силового фланца 7 и лыской 15 на посадочной цилиндрической поверхности защитной гильзы 4 в верхней части контактного фланца 8, через зазор 19 между фаской 12 на центральном отверстии силового фланца и посадочной цилиндрической поверхностью защитной гильзы 4, горизонтальный паз 10 между силовым и контактным фланцами 7 и 8, узкое сквозное отверстие 9 в силовом фланце 7 и через штуцер 17 на контрольный узел 1 давления, где замеряется (возможно, просто обнаруживается) и индицируется (возможно, просто сигнализируется). Оператор обнаруживает показания узла 1 и быстро принимает решение о ходе техпроцесса и замене защитной гильзы 4.

В сравнении с прототипом заявляемое устройство диагностики состояния фланцевой защитной гильзы термопреобразователя является более простым по конструкции и имеет уменьшенные габариты при уменьшении времени выявления неисправности защитной гильзы.

1. Устройство диагностики состояния фланцевой защитной гильзы термопреобразователя, включающее контрольный узел давления, связанный через канал контроля с термопреобразователем, состоящим из измерительного зонда в защитной гильзе с посадочным фланцем, обеспечивающим герметичное соединение измерительного зонда в защитной гильзе с технологической установкой, при этом канал контроля выполнен в виде промежуточной герметичной полости, образованной между рабочей средой и окружающим пространством, отличающееся тем, что посадочный фланец выполнен составным - из силового и контактного фланцев, а промежуточная герметичная полость образована последовательно сообщающимися между собой узким сквозным отверстием в силовом фланце, частью внутренней цилиндрической поверхности уплотнительной прокладки между фланцами, выбранным в силовом фланце горизонтальным узким пазом, ограниченным плоскостью контактного фланца, кольцевой фаской на центральном отверстии силового фланца, зазором между цилиндрической поверхностью этого же отверстия и лыской на посадочной поверхности защитной гильзы в верхней части контактного фланца, а также узким кольцевым зазором между измерительным зондом, его уплотнительным кольцом и защитной гильзой.

2. Устройство по п.1, отличающееся тем, что канал контроля связан с контрольным узлом давления через штуцер на силовом фланце.

3. Устройство по п.1, отличающееся тем, что канал контроля связан с контрольным узлом давления через гнездо в силовом фланце.