Зерноуборочный комбайн с разбрасывателем измельченной массы

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Разбрасыватель измельченной массы зерноуборочного комбайна содержит вращательный привод, соединенный посредством соединительного устройства с направляющим элементом для регулирования направления выброса измельченной массы. Направляющий элемент установлен с возможностью качательного движения. Свобода движения направляющего элемента ограничена упорами. Соединительное устройство имеет элемент, способный к изменению формы под действием приводного усилия вращательного привода во время нахождения направляющего элемента на одном из упоров. Разбрасыватель обеспечивает равномерное распределение измельченной массы по всей полосе разброса. 10 з.п. ф-лы, 19 ил.

Реферат

Область техники

Настоящее изобретение относится к зерноуборочному комбайну с разбрасывателем измельченной массы, который в процессе уборки распределяет по полю обмолоченную и измельченную солому.

Уровень техники

Из патентного документа DE 10029715 А1 известен разбрасыватель измельченной массы с приводом вращения, с помощью которого множество направляющих щитков, разнесенных по всей ширине разбрасывателя, приводятся в качательное движение для поочередного разбрасывания измельченной массы в различных направлениях.

В идеальном случае разбрасыватель зерноуборочного комбайна должен распределять измельченную массу равномерно по полосе поля, ширина которой соответствует ширине жатвенного аппарата комбайна. Это требование удовлетворить тем труднее, чем шире жатвенный аппарат. Когда направляющие элементы разбрасывателя направляют струю измельченной массы прямо назад, она укладывается на полосе, ширина которой соответствует ширине разбрасывателя, независимо от того, как далеко выбрасывается измельченная масса. Поскольку жатвенный аппарат бывает, как правило, шире разбрасывателя, измельченная масса должна разбрасываться также в боковом направлении, чтобы равномерно покрывать убранную полосу. Однако когда направляющие элементы совершают качательное движение, измельченная масса распределяется по полосе, ширина которой зависит от максимального угла отклонения и от дальности выброса. На краю полосы приземляется только часть измельченной массы с наибольшей дальностью выброса и то только тогда, когда направляющие элементы находятся в положении упора. Поэтому плотность струи имеет тенденцию к значительно меньшей плотности на краю убранной полосы, чем в ее середине.

Для решения этой проблемы в патентном документе DE 10133965 А1 предложен разбрасыватель измельченной массы для зерноуборочного комбайна, в котором направляющие элементы для отклонения струи измельченной массы управляются с помощью эксцентрикового кулачкового диска. Кулачковый диск обеспечивает меньшую скорость поворота направляющих элементов в их сильно отклоненном положении по сравнению со скоростью поворота в менее отклоненном положении. За счет этого увеличивается доля периода поворота разбрасывателя, во время которой он выбрасывает измельченную массу предпочтительно в боковом направлении.

Раскрытие изобретения

Задачей настоящего изобретения является создание разбрасывателя измельченной массы, в котором с помощью простых механических средств обеспечивается возможность регулирования струи измельченной массы таким образом, что она длительное время остается ориентированной с крутым отклонением направления.

В соответствии с изобретением решение поставленной задачи достигается за счет того, что в разбрасывателе, содержащем вращательный привод, обладающий возможностью качательного движения направляющий элемент для регулирования направления выброса измельченной массы и связанное с направляющим элементом соединительное устройство, свобода движения направляющего элемента ограничена упорами, а соединительное устройство снабжено способным к изменению формы элементом, который является способным к изменению формы под действием приводного усилия вращательного привода во время нахождения направляющего элемента в положении блокировки одним из упоров. Благодаря способности соединительного устройства к изменению формы привод может вращаться непрерывно даже в то время, как направляющий элемент блокирован одним из упоров. Одновременно направляющий элемент более продолжительное время находится в упорном положении и за счет этого обеспечивает лучшее снабжение измельченной массой краев полосы.

Согласно предпочтительному примеру осуществления способность соединительного устройства к изменению формы обеспечивается пружинным элементом.

Способный к упругому растяжению и сжатию пружинный элемент может быть, например, встроен в шатун, соединяющий привод с направляющим элементом.

Согласно другому примеру осуществления соединительное устройство содержит два соединенных пружинными средствами поворотных рычага, из которых первый рычаг имеет соединенный с приводом свободный конец, а второй рычаг установлен с возможностью движения между упорами и имеет свободный конец, связанный с направляющим элементом.

В том случае, когда этот второй рычаг имеет два отходящих открылка, между которыми проходит другой рычаг, между этим другим рычагом и каждым открылком может быть расположена пружина для установления положения покоя рычагов относительно друг друга.

Согласно следующему примеру осуществления один из двух рычагов может быть выполнен в виде плоской пружины.

Предпочтительно соединительное устройство содержит также демпферный элемент. Такой демпферный элемент может один обеспечивать способность соединительного устройства к изменению формы, однако он может быть также скомбинирован с упомянутым пружинным элементом, чтобы демпфировать колебания пружинного элемента, возникающие в процессе работы.

Для формирования потока измельченной массы с более высокой скоростью и, соответственно, большей дальности в предпочтительном примере выполнения перед направляющим элементом установлена насадка для формирования струи измельченной массы, выходящей из выпускного отверстия насадки вдоль первой оси струи, снабженная двумя боковыми стенками, сходящимися к выпускному отверстию в плоскости сечения, перпендикулярной оси качательного движения. Для отклонения струи измельченной массы в сторону с наименьшими возможными потерями скорости измельченной массы предпочтительно свобода качательного движения включает в себя два положения, в которых одна из двух ограничивающих сбоку струю измельченной массы боковых стенок направляющего устройства продолжает направление смежной с ней боковой стенки насадки.

В простом примере осуществления направляющий элемент содержит две боковые стенки, жестко соединенные друг с другом.

Непрерывное направление струи измельченной массы обеспечивается с помощью направляющего устройства, которое содержит две поворотные вокруг отличных друг от друга осей боковые стенки, связанные таким образом, чтобы поворачиваться из положения зеркальной симметрии относительно друг друга в одном и том же направлении. Для того чтобы избежать сужения свободного поперечного сечения направляющего устройства в положении отклонения, эта связь выполнена таким образом, что угловое отклонение боковой стенки, расположенной на передней стороне относительно направления поворота, больше отклонения боковой стенки, расположенной на противоположной стороне относительно направления поворота.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения, его другие особенности и преимущества. На чертежах:

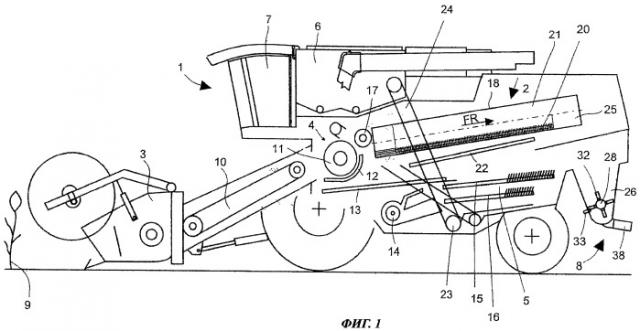

фиг.1 схематично изображает зерноуборочный комбайн с соломорезкой и присоединенным к ней дефлектором для разбрасывания измельченной соломы по полю,

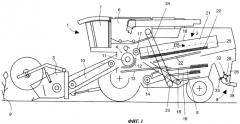

фиг.2 схематично изображает в разрезе соломорезку и присоединенную к ней насадку,

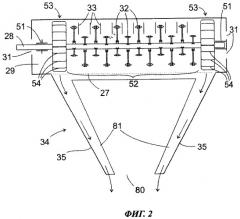

фиг.3 схематично изображает в перспективе соломорезку, насадку и дефлектор в первом примере выполнения изобретения,

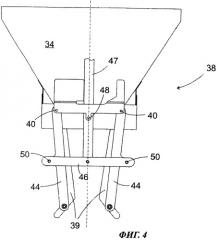

фиг.4 изображает на виде сверху насадку и дефлектор по фиг.3 в симметричном положении для выброса измельченной соломы в направлении, противоположном направлению движения комбайна,

фиг.5 изображает на виде сверху насадку и дефлектор по фиг.3 в упорном положении отклонения в боковую сторону,

фиг.6 схематично изображает в перспективе насадку и дефлектор во втором примере выполнения изобретения,

фиг.7 изображает на виде сверху насадку и дефлектор по фиг.6 в симметричном положении для выброса измельченной соломы в направлении, противоположном направлению движения комбайна,

фиг.8 изображает на виде сверху насадку и дефлектор по фиг.6 в упорном положении отклонения в боковую сторону,

фиг.9 схематично изображает в перспективе насадку и дефлектор в третьем примере выполнения изобретения,

фиг.10 изображает вариант примера выполнения по фиг.9,

фиг.11 схематично изображает в перспективе насадку и дефлектор в четвертом примере выполнения изобретения,

фиг.12А, 12В, 12С схематично изображают на виде сверху в первом примере выполнения соединительное устройство для привода в качательное движение дефлектора, показанного на фиг.3-5, 6-8, 9, 10 или 11,

фиг.13 изображает диаграмму, демонстрирующую процесс движения соединительного устройства,

фиг.14 изображает вариант выполнения шатуна соединительного устройства по фиг.12А-12С,

фиг.15 изображает диаграмму, аналогичную диаграмме по фиг.13, при использовании шатуна по фиг.14,

фиг.16 изображает в перспективе соединительное устройство во втором примере выполнения,

фиг.17 изображает на виде, аналогичном виду по фиг.16, соединительное устройство в третьем примере выполнения.

Осуществление изобретения

Схематично представленный на фиг.1 зерноуборочный комбайн 1 содержит в качестве основных компонентов жатвенный аппарат 3 для срезания и приема убранной массы 9, молотильное устройство 4, очистное устройство 5, осевой сепаратор 2, зерновой бункер 6, кабину 7 водителя и расположенную за осевым сепаратором 2 соломорезку 8. Срезанная жатвенным аппаратом 3 убранная масса 9 поступает по наклонному питателю 10 к молотильному устройству 4 тангенциального принципа действия. Молотильное устройство 4 содержит молотильный барабан 11 и относящееся к нему подбарабанье 12. Отделенные на подбарабанье 12 фракции убранной массы направляются по транспортирующему поддону 13 к очистному устройству 5, которое в данном случае содержит вентилятор 14, верхнее решето 15 и нижнее решето 16.

Смесь зерна и соломенной трухи, сошедшая с подбарабанья 12 в тангенциальном направлении, подается к осевому сепаратору 2. Процессу транспортирования способствует вращающийся отклоняющий барабан 17, расположенный параллельно молотильному барабану 11. Осевой сепаратор 2 расположен в продольном направлении комбайна 1 и состоит по существу из неподвижного цилиндрического корпуса 18, который расположен наклонно с подъемом по направлению FR транспортирования, и установленного в нем не представленного на чертеже вращающегося приводного ротора. Корпус 18 имеет в нижней части сепарирующие решетки 20 и закрытую верхнюю область 21 с расположенными на внутренней стороне направляющими устройствами, которые способствуют транспортированию убранной массы. Окружная часть ротора снабжена зубьями или планками, интенсифицирующими процесс сепарации. На сепарирующих решетках 20 отделяются содержащиеся в смеси убранной массы зерна, а также частицы соломенной трухи и половы. Они поступают по расположенному снизу обратному поддону 22 к очистному устройству 5. Очищенное в нем зерно транспортируется горизонтальным шнеком 23 и элеватором 24 в зерновой бункер 6.

Солома транспортируется в осевом сепараторе 2 к его задней кромке 25. Через заднюю кромку 25 солома падает в бункер 26, на дне которого расположена соломорезка 8. На выходе осевого сепаратора 2 солома поступает через кромку 25 без равномерного распределения по времени и месту, а концентрируется на отдельных участках кромки 25, положение которых по ходу времени изменяется случайным образом.

Соломорезка 8 содержит оснащенный ножами 32 приводной вал 28, приводимый во вращение вокруг оси, ориентированной поперечно направлению движения комбайна 1, и жестко укрепленные на корпусе неподвижные ножи 33. На фиг.1 жестко укрепленные на корпусе неподвижные ножи 33 показаны в положении входа между вращающимися ножами 32. Эти ножи 33 могут быть повернуты для вывода из корпуса, чтобы снижать энергопотребление соломорезки 8, когда одни вращающиеся ножи 32 обеспечивают достаточное измельчение.

На фиг.2 схематично показана соломорезка 8 в разрезе. Корпус 29 соломорезки 8 имеет по существу цилиндрическую полость, в которой вал 28 установлен с возможностью вращения в опорах 51. Между опорами 51 вал подразделен на три участка - оснащенный ножами 32 средний участок 52 и примыкающие к нему наружные участки 53, оснащенные радиально отходящими воздушными лопатками 54.

Измельченная ножами 32, 33 солома выходит из соломорезки 8 через выпускную щель 27, которая проходит по всей ширине участков 52, 53 вала. Под действием вращающихся с высокой скоростью ножей 32 измельченная солома поступает с высокой скоростью в насадку 34, сообщающуюся с выпускной щелью 27. Вращающиеся воздушные лопатки 54 всасывают наружный воздух через отверстия 31 на торцевых сторонах корпуса 29 соломорезки и нагнетают его в насадку 34. Сходящиеся боковые стенки 35 насадки 34 концентрируют или собирают в плотный пучок как воздушные потоки от воздушных лопаток 54, так и поток измельченной соломы, причем солома, которая тормозится при столкновении с боковыми стенками 35, вновь разгоняется и захватывается продольными воздушными потоками. На узком проходе 80 на нижнем по потоку конце насадки 34 за счет сужения поперечного сечения получается поток измельченной соломы по существу равномерной плотности и равномерного расхода по массе, несмотря на возможное неравномерное распределение измельчаемой соломы вдоль вала 32.

Боковые стенки 35 насадки 34 могут быть соединены друг с другом посредством закрытого листа днища. В примере выполнения по фиг.2 внутреннее пространство насадки открыто вниз за счет того, что лист днища по существу уменьшен до проходящих вдоль боковых стенок 35 полок 81, которые удерживают плотным пучком подаваемые воздушными лопатками 54 воздушные потоки и за счет схождения друг к другу или вместе с боковыми стенками 35 улавливают слишком замедлившиеся частицы соломы для их нового разгона в воздушном потоке. Проем большой площади между полками 81 предотвращает скопление соломы в соломорезке 8 при ее остановке, что приводило бы к забиванию соломорезки при следующем включении.

На фиг.3 схематично показаны в перспективе соломорезка 8, насадка 34 и присоединенный к ней дефлектор в первом примере выполнения. На верхней стороне корпуса 29 соломорезки 8 видна деталь бункера 26 и загрузочное отверстие 30, через которое подлежащая измельчению солома поступает в корпус 29. Выпускная щель 27 закрыта насадкой 34. Отходящие от соломорезки 8 сходящиеся боковые стенки 35 соединены по существу горизонтальной закрытой верхней стенкой 36.

За счет того, что боковые стенки 35 концентрируют поток измельченной соломы в плотный пучок поперечно направлению движения комбайна, достигается выравнивание потока как по времени, так и по пространственному положению. При этом компенсируется тенденция неравномерного распределения соломы при проходе через кромку 25 и удовлетворяется требование равномерного распределения измельченной соломы на поле.

Вокруг выпускного отверстия насадки 34 установлена рама 37, на которой навешены два направляющих щитка 39 с возможностью поворота вокруг вертикальных осей 40, расположенных примерно на продолжении боковых стенок 35 (фиг.4). Обращенные друг к другу стороны направляющих щитков 39 выполнены вогнутыми. Каждый из них содержит вертикальную среднюю часть 41 трапецеидальной формы с сужением по направлению струи измельченной массы, боковые части 42, примыкающие к средней части 41 сверху и снизу под тупым углом в поперечном сечении, и примыкающие к ним горизонтальные полки 43. Такая форма поперечного сечения направляющих щитков служит для дополнительной концентрации струи измельченной массы в пучок в вертикальном направлении при проходе измельченной массы между направляющими щитками 39.

Два соединительных звена 44 соединены со свободными концами верхних полок 43 и могут поворачиваться вокруг осей 40 вместе с направляющими щитками. Выступающие от соединительных звеньев 44 наружу консоли 45 шарнирно соединены между собой поперечиной 46. К центру поперечины 46 шарнирно прикреплено третье соединительное звено 47, установленное с возможностью поворота вокруг оси 48, проходящей посредине между осями 40 На фиг.2 показана только часть соединительного звена 47. На непоказанном конце соединительного звена к нему присоединен приводной механизм, который будет описан далее

На фиг.4 показаны на виде сверху насадка 34 и дефлектор по фиг.3, образованный рамой 37 и направляющими щитками 39. Два направляющих щитка 39 расположены зеркально симметрично относительно плоскости 49 симметрии насадки 34 и собирают в пучок выходящую из насадки 34 струю измельченной массы без изменения ее направления, заданного насадкой 34.

На фиг.5 показан тот же разбрасыватель 38 с направляющими щитками 39, отклоненными в левое упорное положение. Правый направляющий щиток 39 продолжает направление правой боковой стенки 35 насадки. Поэтому измельченная масса, уже отклоненная правой боковой стенкой 35, не наталкивается на направляющий щиток 39, что устраняет ненужное торможение измельченной массы и обеспечивает достижение большой дальности выброса только за счет импульса, полученного измельченной массой в соломорезке 8, и содействия воздушных потоков от воздушных лопаток 54.

Поскольку расстояние между шарнирами 50 соединения поперечины 46 с консолями 45 больше расстояния между осями 40, в показанном положении угловое отклонение левого направляющего щитка 39 больше отклонения правого направляющего щитка. Расстояние между шарнирами 50 подобрано таким образом, что ширина в свету прохода между направляющими щитками 39 в упорном положении по фиг.5 не становится меньше, а предпочтительно по существу остается точно равной этой величине при симметричном положении по фиг.4, чтобы оказывать как можно меньшее неблагоприятное воздействие на струю измельченной массы в этом упорном положении.

На фиг.6 показаны в перспективе насадка и дефлектор во втором примере выполнения. Насадка 34 выполнена такой же, как она описана со ссылками на фиг.2 и 3. Выпуклые на своих наружных сторонах обращенные друг к другу направляющие щитки 55 дефлектора соединены верхней пластиной 56 с образованием жесткого узла. Этот жесткий узел, как и насадка 34, открыт снизу для исключения скопления измельченной массы, которая могла бы забить путь прохода струи измельченной массы.

Дефлектор поддерживается тремя соединительными звеньями 57, 58, 57, шарнирно соединенными с верхней пластиной 56 и верхней стороной 36 насадки 34.

Как показано на фиг.7 на виде сверху, с центральным соединительным звеном 58 соединен шатун 59 непоказанного приводного устройства для привода направляющих щитков 55 в качательное движение между показанным на фиг.7 зеркально симметричным центральным положением и упорными положениями отклонения вправо или влево. На фиг.8 показано упорное положение отклонения влево. Расходящиеся по направлению струи наружные соединительные звенья 57 направляют поворотное движение направляющих щитков 55, причем мгновенная ось поворота определяется точкой пересечения продольных осей двух соединительных звеньев 57. Два наружных соединительных звена 57 могут перемещаться в продольных прорезях 60 в верхней стороне 36 насадки.

В этом примере осуществления упорные положения свободы поворотного движения разбрасывателя 38 также определены таким образом, что, как это показано на фиг.8, каждая боковая стенка 35 насадки 34 продолжена в том же направлении примыкающим к ней направляющим щитком 55 дефлектора.

На фиг.9 показаны в перспективе насадка 34 и присоединенный к ней дефлектор в третьем примере осуществления. Два направляющих щитка 82, собранных из шарнирно соединенных секций 83, проходят наружу от середины узкого прохода 80 насадки 34. Обращенные к насадке кромки каждой секции 83 за исключением передней закрыты от струи измельченной массы находящейся перед ней и частично перекрывающей ее соседней секцией. К дальним от насадки 34 секциям 83 двух направляющих щитков 82 прикреплены соединительные звенья 84 в виде стержней. Два соединительных звена 84 соединены поперечиной 85. Поперечина может совершать качательное движение по стрелке 86 из положения, показанного на фиг.9 сплошными линиями, в показанное штриховыми линиями положение под действием привода от шатуна 59. В показанном сплошными линиями положении поперечина 85 удерживает левый направляющий щиток 85 прямолинейно вытянутым, так что часть измельченной соломы, проходящая через левую половину узкого прохода 80, не отклоняется и выбрасывается прямо назад. В отличие от этого правый направляющий щиток 82 удерживается в круто изогнутой конфигурации, так что часть соломы, проходящая через правую половину узкого прохода 80, выбрасывается вправо. Когда поперечина 85 находится в положении, показанном штриховыми линиями, солома из правой половины узкого прохода 80 выбрасывается прямо, а ее часть из левой половины выбрасывается влево.

На своей стороне, обращенной к струе измельченной массы, отдельные секции 83 имеют вогнутое поперечное сечение подобно направляющим щиткам 39 для того, чтобы также собирать в пучок отклоняемую измельченную массу в вертикальном направлении.

На фиг.10 дефлектор и часть насадки по фиг.9 показаны в варианте выполнения с небольшой модификацией. Здесь в отличие от выполнения по фиг.9 секции 83 не соединены друг с другом шарнирами, а по отдельности укреплены на удлиненном упругом элементе 98, например на полосе из пружинного листа или из эластомера. Упругий элемент 98 предотвращает резкие перегибы в направляющих щитках 82, которые могли бы приводить к нежелательному резкому торможению струи измельченной массы. Движение направляющих щитков 82 управляется таким же образом, как это описано для примера выполнения по фиг.9.

На фиг.11 представлен четвертый пример выполнения такого же действия, как пример выполнения по фиг.9. Здесь на верхней стороне 36 насадки 34 укреплены верхние стороны зеркально симметричных направляющих элементов 87, которые имеют боковые стенки 88, выходящие по дуге окружности из середины узкого прохода 80, который на чертеже закрыт, и полки 89, примыкающие к нижнему краю боковых стенок 88. Кривизна боковой стенки 88 определяет ось 90, вокруг которой могут поворачиваться несколько других направляющих элементов 91, 92. Каждый из этих направляющих элементов также имеет изогнутую по дуге боковую стенку 93 и поворотный рычаг 94, который укреплен на верхней кромке боковой стенки 93 и связывает ее с осью 90, а также полку 95 вдоль нижнего края боковой стенки 93. Направляющие элементы 91, 92 могут совершать качательное движение с помощью поворотной поперечины 85.

В правой половине фиг.11 направляющие элементы 87, 91, 92 показаны в телескопически втянутом положении, в котором направляющие элементы 91, 92 задвинуты снаружи за направляющий элемент 87 и не воздействуют на струю измельченной массы. Вследствие этого она лишь слегка отклоняется вправо. В отличие от этого левые направляющие элементы 91, 92 находятся в выдвинутом упорном положении, в котором их боковые стенки 93 минимально перекрываются друг с другом и с боковой стенкой 88 направляющего элемента 87, так что они отклоняют проходящую измельченную массу максимально вправо. Для управления скоординированным движением направляющих элементов 91, 92 между их двумя упорными положениями каждый из них соединен с поперечиной 85 собственным соединительным звеном 96, 97. За счет того, что соединительное звено 97 наружного направляющего элемента 92 соединено со своим поворотным рычагом 94 посредством значительно меньшего плеча, чем соединительное звено 96 с поворотным рычагом 94 направляющего элемента 91, достигаются различные передаточные отношения между поворотом поперечины 85 и поворотом направляющих элементов 91, 92. Благодаря этому направляющие элементы 91, 92 могут совершать движение между телескопически втянутым положением, показанным на правой стороне фиг.11, и выдвинутым положением, показанным на фиг.11 слева.

Далее будут описаны различные примеры выполнения приводных или соединительных устройств, которые одинаково пригодны для дефлектора в примерах осуществления по фиг.3-5, 6-8, 9, 10 или 11.

Вначале будет пояснен основной принцип действия приводного или соединительного устройства со ссылками на фиг.12А-12С. На этих чертежах позицией 61 обозначен мотор или любой другой вращательный привод, который прямым или косвенным образом вызывает вращение рычага 62 и движение по круговой траектории конца шатуна 63, шарнирно прикрепленного к рычагу 62. Второй конец шатуна 63 прикреплен к поворотному рычагу 64, который может поворачиваться вокруг оси 65 между двумя упорами 66. В положении по фиг.12А поворотный рычаг 64 находится в среднем положении между двумя упорами 66.

Встроенный в шатун 63 пружинный элемент 67 упруго изменяемой длины находится в ненагруженном положении. Пружинный элемент 67 может быть образован, например, заключенным в цилиндр объемом газа или винтовой пружиной, помещенной между двумя телескопическими втулками, или подобным устройством.

На фиг.12В показана конфигурация приводного механизма, в которой рычаг 62 повернут против часовой стрелки настолько, что поворотный рычаг 64 упирается в левый упор 66. Рычаг 62 приводится мотором 61 в дальнейшее вращение, однако поскольку поворотный рычаг 64 не может отклониться дальше, это приводит к сжатию пружинного элемента 67.

На фиг.12С показано максимально сжатое состояние пружинного элемента 67, при котором шатун 63 образует прямую линию с рычагом 62.

При дальнейшем повороте рычага 62 из конфигурации по фиг.12С вначале пружинный элемент 67 снова растягивается, пока не достигнет ненагруженного состояния, а затем поворотный рычаг 64 следует за поворотом рычага 62, пока не будет вновь остановлен правым упором 66. В то время как поворотный рычаг 64 фиксируется на правом упоре 66, пружинный элемент 67 упруго растягивается. После возврата пружинного элемента 67 в ненагруженное состояние конфигурация возвращается к фиг.12А.

На фиг.13 показана зависимость между поворотом рычага 62 и качательным движением поворотного рычага 64. Кривая F62 представляет координаты шарнира соединения рычага 62 с шатуном 63 в функции продольного направления шатуна 63 по фиг.12С. Когда рычаг 62 вращается с равномерной скоростью, кривая F62 имеет известную синусоидальную форму. Кривая F64, которая представляет соответствующие координаты шарнира между шатуном 63 и поворотным рычагом 64, следует по кривой F62 до тех пор, пока поворотный рычаг 64 не займет положение по фиг.12В в точке, соответствующей углу ω1 поворота рычага 62. Начиная с этой точки, поворотный рычаг 64 остается неподвижным до тех пор, пока после прохода рычага 62 через мертвую точку ω2 пружинный элемент 67 не станет вновь ненагружен в точке ω3. То же самое повторяется между точками ω4 и ω6, когда рычаг 62 проходит через вторую мертвую точку ω5 своего движения на дальней стороне от поворотного рычага 64.

В качестве изменяемого по длине элемента не обязательно должен использоваться пружинный элемент. На фиг.14 показан вариант выполнения шатуна 63, который содержит в качестве изменяемого по длине элемента демпфер 68 в виде заполненного текучей средой цилиндра 69 с подвижным поршнем 70, снабженным дроссельным устройством 71. Когда оснащенный таким демпфером 68 шатун 63 достигает положения по фиг.12В, приводимый рычагом 62 поршень 70 начинает перемещаться в цилиндре 69 с проходом текучей среды через дроссельное устройство 71. Сопротивление на дроссельном устройстве 71 рассчитано таким образом, что непосредственно после прохода положения по фиг.12С шатун 63 оттягивает поворотный рычаг 64 от левого упора 66. Только когда поворотный рычаг 64 упирается в правый упор 66, шатун 63 начинает удлиняться вновь.

На фиг.15 показана аналогичная фиг.13 диаграмма для примера выполнения шатуна 63 с демпфером 68 по фиг.14. Поскольку в данном примере поворотный рычаг 64 начинает двигаться сразу же после прохода рычагом 62 мертвой точки ω2 или ω5, имеет место смещение по фазе между кривыми F62 и F64. Однако формы кривых, то есть процессы движения рычагов 62, 64 в функции времени, одинаковы в обоих случаях.

Очевидно, что демпфер и пружинный элемент могут быть скомбинированы в одном шатуне, например, для того, чтобы демпфировать колебания пружинного элемента при изменении нагрузки.

Приводной рычаг 64 может быть идентичен соединительному звену 47 по фиг.3 или соединительному звену 58 по фиг.6 (при этом в последнем случае шатун 63 по фиг.11 может быть установлен аналогично шатуну 59 по фиг.7 или 8) или он может быть соединен с соединительными звеньями дефлектора любым удобным образом, например с помощью шатуна 59 по фиг.8 или 9, с соединительным звеном 47 или 58 или с поперечиной 85 по фиг.9 или 10.

На фиг.16 схематично представлен в перспективе приводной механизм в предпочтительном примере выполнения. Приводимый во вращение диск, функция которого соответствует функции рычага 62 по фиг.12А-12С, обозначен позицией 72. Шатун 63 соединяет диск 72 со свободным концом первого поворотного рычага 73, который на своем противоположном конце 74 шарнирно прикреплен ко второму поворотному рычагу 75. Поворотный рычаг 75 имеет на виде сверху примерно крестообразную форму, при этом его конец 76 вблизи конца 74 поворотного рычага 73 шарнирно прикреплен к непоказанной стационарной несущей части - например, к верхней стороне 36 насадки 34. Противоположный конец поворотного рычага 75 шарнирно прикреплен к соединительной тяге 77, которая, в свою очередь, соединена с соединительным звеном 47 или 58. Поперечина крестообразного поворотного рычага 75 на своих концах имеет отогнутые вверх открылки или бортики 78. Они предусмотрены, с одной стороны, для того, чтобы в упорных положениях поворотного рычага 75 контактировать с одним из упоров 66, и с другой стороны, для установки двух пружинных элементов 79, ориентированных зеркально противоположно для воздействия на поворотный рычаг 73. Каждый пружинный элемент 79 содержит винтовую пружину, которая удерживается прижатой к поворотному рычагу 73 с предварительным напряжением с помощью винта.

Пока поворотный рычаг 75 не касается ни одного из упоров 66, оба поворотных рычага 73, 75 ведут себя как единый жесткий узел, который передает движение шатуна 63 на соединительную тягу 77. Когда поворотный рычаг 75 достигает упора 66, соответствующего максимальному правому или левому положению отклонения разбрасывателя, соединительная тяга 77 остается неподвижной, а поворотный рычаг 73 поворачивается относительно поворотного рычага 75, сжимая один из пружинных элементов 79.

На фиг.17 показана модификация приводного механизма. Он отличается от устройства по фиг.16 по существу тем, что поворотный рычаг 73 выполнен в виде плоской пружины. Плоская пружина 73 на своем конце 74 соединена с поворотным рычагом 75 жестко в отношении кручения, а ее свободный конец шарнирно прикреплен к шатуну 63. Пока поворотный рычаг 75 движется между упорами 66, поворотный рычаг 73 по существу не изменяет форму, то есть не деформируется. Только когда поворотный рычаг 75 упирается в упор 66, поворотный рычаг 73 изгибается, чтобы обеспечить возможность дальнейшего движения шатуна 63, в то время как соединительная тяга 77 и управляемые ею направляющие щитки 39 остаются неподвижными в упорном положении.

1. Зерноуборочный комбайн с разбрасывателем (38) измельченной массы, который содержит вращательный привод (61), обладающий возможностью качательного движения направляющий элемент (39, 55, 82, 91, 92) для регулирования направления выброса измельченной массы и связанное с направляющим элементом (39, 55, 82, 91, 92) соединительное устройство, отличающийся тем, что свобода движения направляющего элемента (39, 55, 82, 91, 92) ограничена упорами (66), а соединительное устройство снабжено способным к изменению формы элементом (67, 68, 73, 79), который способен к изменению формы под действием приводного усилия вращательного привода (61) во время нахождения направляющего элемента (39, 55, 82, 91, 92) в положении блокировки одним из упоров (66).

2. Зерноуборочный комбайн по п.1, отличающийся тем, что способный к изменению формы элемент соединительного устройства содержит пружинный элемент (67, 73, 79).

3. Зерноуборочный комбайн по п.2, отличающийся тем, что способный к упругому растяжению и сжатию пружинный элемент (67) встроен в шатун (63), соединяющий привод с направляющим элементом.

4. Зерноуборочный комбайн по п.2, отличающийся тем, что соединительное устройство содержит два соединенных пружинными средствами поворотных рычага (63, 64; 73, 75), из которых первый рычаг (63; 73) имеет соединенный с приводом (61) свободный конец, а второй рычаг (64; 75) установлен с возможностью движения между упорами (66) и имеет свободный конец, связанный с направляющим элементом (39, 55, 82, 91, 92).

5. Зерноуборочный комбайн по п.4, отличающийся тем, что один (75) из двух рычагов (73, 75) имеет два отходящих открылка (78), между которыми проходит другой рычаг (73), причем между другим рычагом (73) и каждым открылком (78) расположена пружина (79).

6. Зерноуборочный комбайн по п.4, отличающийся тем, что один (75) из двух рычагов (73, 75) выполнен в виде плоской пружины.

7. Зерноуборочный комбайн по любому из пп.1-6, отличающийся тем, что способный к изменению формы элемент соединительного устройства содержит демпферный элемент (68).

8. Зерноуборочный комбайн по любому из пп.1-6, отличающийся тем, что перед направляющим элементом (39, 55) установлена насадка (34) для формирования струи измельченной массы, выходящей из выпускного отверстия насадки вдоль первой оси струи, с двумя боковыми стенками (39, 55), сходящимися к выпускному отверстию в плоскости сечения, перпендикулярной оси качательного движения, при этом свобода качательного движения включает в себя два положения, в которых одна из двух ограничивающих сбоку струю измельченной массы боковых стенок (39, 55) направляющего устройства продолжает направление смежной с ней боковой стенки (35) насадки (34).

9. Зерноуборочный комбайн по любому из пп.1-6, отличающийся тем, что направляющий элемент содержит две боковые стенки (55), жестко соединенные друг с другом.

10. Зерноуборочный комбайн по любому из пп.1-6, отличающийся тем, что направляющий элемент содержит две поворотные вокруг отличных друг от друга осей (40) боковые стенки (39), связанные таким образом, чтобы поворачиваться из положения зеркальной симметрии относительно друг друга в одном и том же направлении.

11. Зерноуборочный комбайн по п.10, отличающийся тем, что угловое отклонение боковой стенки (39), расположенной на передней стороне относительно направления поворота, больше отклонения боковой стенки (39), расположенной на противоположной стороне относительно направления поворота.