Устройство для экстракции растительного сырья и способ работы устройства для экстракции растительного сырья

Иллюстрации

Показать всеИзобретение относится к устройствам для получения экстрактов из растительного сырья и способу его работы. Устройство содержит корпус (1), пульсационную камеру (7), зону загрузки и выгрузки сырья, зону подачи экстрагента, зону отбора экстракта. Корпус выполнен V-образной формы и состоит из вертикального и наклонного корпуса, в котором осуществляется взаимодействие растительного сырья с экстрагентом противотоком и при воздействии пульсаций. При этом вертикальный корпус выполнен в виде конструкции «труба в трубе» и содержит во внутренней трубе (2) транспортирующий шнек (3), соединенный сверху с бункером (6) подачи сырья через горизонтальный дозирующий шнек (4) с узлом подачи жидкости, выполненным в виде штуцера (5), а снизу труба выполнена открытой с возможностью подачи сырья в экстракционную колонну (11), расположенную в наклонном корпусе, содержащую зону подачи экстрагента и зону выгрузки сырья, выполненную в виде отжимного шнека (14), а сборник отработанной жидкости связан с зоной загрузки и зоной подачи экстрагента, расположенной на экстракционной колонне, при этом зона отбора экстракта расположена выше зоны подачи сырья в экстракционную колонну. Способ заключается во взаимодействии растительного сырья с экстрагентом противотоком и при воздействии пульсаций. Изобретение обеспечивает создание нового, более эффективного конструктивного устройства для экстракции растительного сырья, позволяющего обеспечить высокую степень экстракции растительного сырья за меньшее время. 2 н. и 2 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к устройствам для получения экстрактов из растительного сырья и способу его работы.

Для осуществления экстракции используют установки различной конструкции, как правило, содержащие экстракторы различной конструкции, корпус которых соединен с емкостями для экстрагента и получаемого экстракта (ПМ РФ №12365, 2000, кл. B01D 11/02; ПМ РФ №24396, 2002, кл. B01D 11/02, пат. РФ №2174032, 2001, кл. B01D 11/02, пат. РФ №1491540, 1989, кл. B01D 11/02).

Известны многочисленные способы выделения биологически активных веществ из растительного сырья с помощью экстрагентов (заявка РФ №2001135097, 2004, кл. С11В 1/10; пат РФ №2150852, 2000, кл. С11В 1/10, пат. РФ №2124560, 1999, кл. C13D 1/00; пат. США №3573892, 1971, кл. C13D 1/00; пат. США №4857279, 1989, кл. C13D 1/00, и т.д.). Выбор конкретного метода экстракции и режима его осуществления, как правило, определяется особенностями перерабатываемого сырья, получаемого целевого продукта, а также характеристиками используемого оборудования.

Известно устройство для проведения массообменных процессов в гетерогенных системах, содержащее корпус, оснащенный патрубками ввода и вывода экстрагента, между которыми располагается слой обрабатываемого дисперсного материала (Плановский А.И., Николаев П.И. Основные процессы и аппараты химической и нефтехимической технологии. М.: Химия, 1987, рис.15.4.а, с.372).

Недостатками известного устройства являются возможность каналообразования в обрабатываемом материале, что приводит к увеличению времени экстракции и сокращению поверхности контакта фаз, значительное диффузионное сопротивление в пограничном слое, снижающее эффективность массообменных процессов.

Наиболее перспективными с точки зрения массообмена являются способы, связанные с периодическим или постоянным перемешиванием экстрагируемого растительного сырья, например, с использованием мешалки (пат. РФ №2091121, 1997, кл. B01D 11/02). Экстракционные установки, используемые при этом, характеризуются установкой в экстракторе соответствующих устройств.

Недостатком указанных способов экстракции и применяемых установок является низкая эффективность, обусловленная недостаточно высокой экстракцией биологически активных веществ из сырья.

Известна экстракционная установка и способ экстракции (пат. РФ №2142314, МКИ B01D 11/02, 1999).

Установка содержит пульсационный экстрактор периодического действия, емкости для экстрагента и экстракта, а также систему трубопроводов для подачи экстрагента и отвода экстракта с регулирующей аппаратурой. Экстрактор содержит цилиндрический корпус с крышкой, содержащей встроенную в нее фильтрующую перегородку, днище, технологические штуцеры и пульсационную камеру, выполненную в виде колокола, расположенного коаксиально в корпусе, и устройство для его переворачивания на 180°.

Способ заключается в том, что после загрузки сырья в пульсационной камере создают переменное давление, в результате чего суспензия растительного сырья в экстрагенте приходит в возвратно-поступательное движение, благодаря чему происходит выравнивание концентраций экстрагированных БАВ по объему экстрактора и обеспечивается возможность проведения процесса экстракции до достижения равновесных значений. Затем экстрагент удаляют, аппарат переворачивают, вводят новый экстрагент и процесс продолжается аналогичным образом.

Недостатками данного экстрактора являются большие габаритные размеры, большой объем экстрагента, требуемого для полного истощения сырья. Недостатками способа являются необходимость проведения процесса в несколько стадий, неоптимальные условия проведения массообменного процесса, так как не создается максимальной разности концентраций экстрагируемых веществ в твердом сырье и жидкости.

Известно устройство для получения экстрактов растительного сырья (пат. РФ №2312697, кл. B01D 11/00, 2006 г.). Устройство для получения экстрактов растительного сырья содержит корпус, разделенный не доходящей до дна корпуса вертикальной перегородкой на две зоны. В одной зоне корпуса расположен патрубок, в верхней части которого имеется люк для загрузки сырья. Эта зона закрыта крышкой с установленными на ней пульсатором с приводом и датчиком уровня жидкости, соединенными между собой через блок управления. В этой зоне выше патрубка для загрузки сырья, но ниже датчика уровня жидкости расположен патрубок для отбора экстракта. Другая зона соединена с трубой для выгрузки проэкстрагированного сырья, на которой расположен патрубок для подачи экстрагента. Изобретение позволяет обеспечить высокую степень экстракции при более низкой температуре и за меньшее время, чем в известных устройствах и способах экстракции, используемых в промышленности.

Устройство работает следующим образом.

Измельченное растительное сырье поступает через загрузочный люк и патрубок для загрузки сырья в зону 3 и двигается в нижнюю часть корпуса. Одновременно через патрубок трубы поступает экстрагент в количестве, соответствующем технологическому регламенту. Пульсатором с приводом подают в систему пневматические импульсы сжатым воздухом, которые заставляют сырье двигаться в зону в противотоке поступающему экстрагенту. Частоту и длительность импульсов регулируют блоком управления. Когда уровень жидкой фазы опускается ниже уровня датчика, сигнал поступает на блок управления, который приводит в действие привод и пульсатор, и импульс стравливают в атмосферу. Шрот выгружают через трубу. Экстракт отбирают через патрубок.

Недостатками конструкции ближайшего аналога являются следующие.

Корпус устройства разделен вертикальными перегородками на две зоны.

На границе раздела двух зон в нижней части аппарата ввиду образования плотного слоя сырья создается большое гидравлическое и пневматическое сопротивление, что нарушает гидродинамику процесса и снижает ее эффективность.

Патрубок для загрузки сырья соединен непосредственно с зоной извлечения экстракта.

а) Так как импульс подается сверху в рабочую зону корпуса устройства, происходит снижение эффективности импульса вследствие распределения его как на рабочую зону корпуса устройства, так и на зону загрузки.

б) Вследствие того что сырье подается в сухом виде, формируется «пробка» из флотирующего сырья, которая препятствует эффективности передачи энергии импульса слою сырья, сформированного в устройстве.

Отбор экстракта происходит в зоне подачи сырья.

При этом происходит унос частиц загружаемого сырья через зону загрузки в зону отбора экстракта, что приводит к риску «забивания» узла отбора экстракта и удалению в отходы свежего сырья.

Выгрузка проэкстрагированного сырья осуществляется через трубу, соединенную с корпусом устройства под углом, что создает большое сопротивление, которое приводит к нарушению гидродинамики процесса.

Наиболее близким к заявляемому решению по совокупности совпадающих признаков и достигаемому техническому результату является устройство для получения экстрактов растительного сырья (пат. РФ №2308308, кл. B01D 11/00, 2006). Экстрактор для системы твердое тело - жидкость, содержащий корпус, разделенный вертикальной не доходящей до дна перегородкой на две зоны, одна из которых снабжена крышкой с расположенными на ней пульсатором с приводом, соединенным с компрессором для подачи пневматических импульсов, и датчиком уровня жидкости, причем датчик уровня и привод пульсатора соединены с блоком управления, а в нижней ее части имеется патрубок для отвода экстракта, вторая зона имеет в своей верхней части загрузочный люк, в нижней части корпуса расположена наклонная отводящая труба, в верхней части которой происходит выгрузка проэкстрагированного сырья и имеется патрубок для подачи экстрагента. Известное устройство имеет, так же как и ранее представленные технические решения, ряд существенных недостатков, основным из которых является низкая производительность вследствие отсутствия транспортирующего вертикального шнека, дозирующего горизонтального шнека, отсутствия предварительной пропитки сырья, которые в совокупности с отсутствующими приборами для автоматизации процесса приводят в конечном счете к значительному снижению контролируемых параметров получаемого продукта и тем самым снижают его качественные и количественные показатели.

Задачей заявленного технического решения является создание нового, более эффективного конструктивного устройства для экстракции растительного сырья, исключающего все вышеперечисленные недостатки ближайшего аналога, и осуществление на его базе способа экстракции, позволяющего обеспечить высокую степень экстракции растительного сырья за меньшее время с обеспечением более высокого к.п.д. заявленного технического решения.

Сущность заявленного технического решения заключается в том, что устройство для экстракции растительного сырья, содержащее корпус, пульсатор, зону загрузки и выгрузки сырья, зону подачи экстрагента, зону отбора экстракта, корпус выполнен «V» образной формы и состоит из вертикального и наклонного корпуса, в котором осуществляется взаимодействие растительного сырья с экстрагентом противотоком и при воздействии пульсаций, отличается тем, что при этом вертикальный корпус выполнен в виде конструкции «труба в трубе» и содержит во внутренней трубе транспортирующий шнек, соединенный сверху с бункером подачи сырья через горизонтальный дозирующий шнек с узлом подачи жидкости, выполненным в виде штуцера, а снизу труба выполнена открытой с возможностью подачи сырья в экстракционную колонну, расположенную в наклонном корпусе, содержащую зону подачи экстрагента и зону выгрузки сырья, выполненную в виде отжимного шнека, а сборник отработанной жидкости связан с зоной загрузки и зоной подачи экстрагента, расположенной на экстракционной колонне, при этом зона отбора экстракта расположена выше зоны подачи сырья в экстракционную колонну по п.1, и отличается тем, что в зоне отбора экстракта установлен самоочищающийся фильтр, витки отжимного шнека выполнены с перфорацией, способ работы устройства для экстракции растительного сырья заключается во взаимодействии растительного сырья с экстрагентом противотоком и при воздействии пульсаций и отличается тем, что в процессе подачи сырье предварительно пропитывают и подают непосредственно в экстрактор, экстракцию ведут при заданной температуре и подвергают воздействию пульсацией с частотой в диапазоне 5-70 пульсаций в минуту 0,83-1,17 Гц и мощностью (импульсом) в диапазоне от 10-3 до 102 МДж/моль в зоне В, далее экстракт отбирают в зоне отбора экстракта (зона А), а отработанное сырье подвергают отжиму и промывке в зоне выгрузки, при этом отработанную жидкость после фильтрации вновь подают на рециркуляцию для смачивания подаваемого сырья в зону загрузки и параллельно в экстрактор для экстракции.

Технический результат достигается за счет представленной совокупности признаков заявленного устройства и способа.

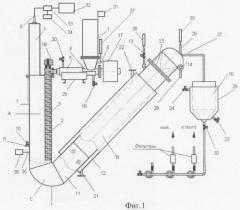

Сущность заявленного технического решения поясняется чертежами:

на фиг.1 - общий вид устройства для экстракции растительного сырья и способ его работы;

на фиг.2 - принципиальная блок-схема работы устройства для получения экстрактов растительного сырья.

Устройство состоит из корпуса 1.

Корпус 1 устройства выполнен «V»-образным, под углом 45°, состоящим из:

- вертикального корпуса - зона А.

- наклонного корпуса - расположенного к нему под углом 45° - зона В;

- сектора, соединяющего вертикальный и наклонный корпусы - зона С.

Конструкция вертикального корпуса, зоны А, - «труба в трубе».

Внутри вертикального корпуса справа соосно расположена труба 2, прилегающая к стенке корпуса 1.

Труба 2 имеет открытую нижнюю часть, а верхняя часть соединена с системой узла загрузки. Внутри трубы 2 расположен транспортирующий сырье шнек 3. Шнек приводится в движение при помощи электропривода 18.

Подача сырья в транспортирующий вертикальный шнек 3 происходит через дозирующий горизонтальный шнек 4, где оно пропитывается жидкостью, подаваемой через штуцер 5 (из сборника 16 после отжимного шнека 14) для предварительной пропитки сырья. Дозирующий шнек приводится в движение при помощи электропривода 17. Расход жидкости для предварительной пропитки сырья измеряется расходомером 37.

Для подогрева массы сырья до температуры экстракции на горизонтальном дозирующем шнеке 4 выполнена рубашка обогрева 4а, которая имеет два штуцера для подвода и отвода теплоносителя 19 и 20. Для предотвращения перекоса шнека предусмотрена опора 25.

В дозирующий шнек 4 сырье поступает из конусообразного бункера 6 для загрузки сырья, куда оно загружается в сухом виде.

На бункере 6 установлен двухпозиционный датчик-реле уровня 31, который при достижении сырьем верхнего или нижнего уровня в бункере подает соответствующий сигнал на привод. Нижняя часть бункера объединена через фланцевое соединение с дозирующим шнеком 4.

Вертикальный корпус - зона А - закрыт крышкой и на нем установлена пульсационная камера 7, пульсопровод 8.

Пульсационная камера 7 предназначена для передачи воздушных импульсов рабочей массе, находящейся в устройстве.

Подача воздуха осуществляется компрессором 32 через клапаны 33. Управление клапанами производится при помощи таймера 34.

В вертикальной части корпуса происходит сбор жидкого экстракта. Зона А также является пульсопроводом, зоной воздух-жидкость. В зоне контакта жидкость-твердое тело, участке пульсационной камеры - зоне А, где происходит сбор экстракта, располагается термодатчик 35 для измерения температуры и регулятор 36 для регулирования значений заданной температуры для каждого вида сырья в отдельности.

В этой же части корпуса - зоне А - расположен узел отбора экстракта.

Узел отбора экстракта выполнен в виде штуцера с резьбой 9 и расположен на пульсационной камере зоны А. Узел включает в себя встроенный фильтр 10 для улавливания частичек сырья, попавших в пульсационную камеру в результате гидравлических колебаний. Фильтр 10 представляет собой перфорированный цилиндр, обтянутый сеткой, который вставляется в штуцер 9. Фильтр является самоочищающимся, благодаря колебательным движениям жидкости в пульсационной камере. Возможна механическая очистка фильтра, которая производится при выключенном аппарате.

Зона В - экстракционная колонна 11 - полая цилиндрическая емкость, расположенная преимущественно под углом в 45° по отношению к узлу транспортировки сырья в аппарат. При этом в случае повышения или понижения угла наклона экстракционной колонны 11 снижается эффективность использования устройства по назначению. Для поддержания рабочей температуры в интервале 20-90°С (в зависимости от вида растительного сырья) выполнена рубашка 12 для циркулирующего теплоносителя - воды. Рубашка имеет штуцеры подвода и отвода теплоносителя 21 и 22.

В верхней боковой части экстракционной колонны 11 расположена форсунка 13 для подачи экстрагента.

Основное назначение форсунки - равномерное распределение экстрагента, подаваемого в противоток сырью. Расход экстрагента измеряется расходомером 38.

Экстрагентом является жидкость после отжима шрота, которая поступает из сборника 16 на форсунку 13.

Узел выгрузки состоит из отжимного шнека 14, соединенного с узлом экстракции через патрубок 15. Витки шнека могут быть перфорированы для обеспечения качественной промывки сырья в процессе отжима

Экстрагированное сырье попадает в шнек, куда также подается вода на промывку через штуцер 26. Количество воды, затраченной на промывку, измеряется расходомером 39.

Жидкость после промывки и отжима отводится через штуцер 27 в бак-сборник 16 и после фильтрации подается на пропитку сырья на узле загрузки - в дозирующий шнек 4, и на питание установки - в форсунку подачи экстрагента 13.

Промытый шрот отбирается через патрубок 28. Бак-сборник 16 выполнен с рубашкой обогрева 29, которая имеет штуцеры подвода и отвода теплоносителя 23 и 24. Также в баке 16 предусмотрен технологический штуцер 30.

Заявляемое устройство работает следующим образом.

Измельченное растительное сырье в сухом виде поступает через нижнюю часть бункера 6 в горизонтально расположенный дозирующий шнек 4, где оно предварительно пропитывается определенным количеством жидкости.

Расход жидкости измеряется расходомером 37, а уровень подачи сырья контролируют с помощью двухпозиционного датчика-реле уровня 31.

Горизонтальным дозирующим шнеком 4 смоченное сырье передается в транспортирующий вертикальный шнек 3, который перемещает сырье сверху вниз в экстракционную колонну 11.

Данный способ подачи массы позволяет предотвратить потери энергии пульсации в узлах транспортирования сырья. Сопротивление создается слоем сырья на витках шнека.

Сырье поступает в экстракционную колонну 11 и перемещается в ее верхнюю часть. Одновременно через узел подачи, выполненный в виде форсунки 13, в экстракционную колонну поступает экстрагент в количестве, соответствующем технологическому регламенту.

Пульсатором 7 с приводом в систему подают пневматические импульсы сжатым воздухом, которые заставляют сырье двигаться в экстракционной колонне 11 в противоток поступающему экстрагенту.

Пульсационная камера 7 предназначена для передачи воздушных импульсов рабочей массе, находящейся в устройстве.

Условно пульсационная камера разделена на три зоны, плавно переходящие одна в другую, а именно зона подачи сжатого воздуха/газа, зона контакта воздух-жидкость (зона А), зона контакта жидкость-твердое тело (зоны С и В).

Зона подачи сжатого воздуха/газа представляет собой участок сопряжения пульсопровода 8 и пульсационной камеры 7. Диаметр пульсационной камеры в этой зоне не превышает 1/3 диаметра экстракционной колонны, это необходимо для равномерного распределения импульса сжатого воздуха по площади сечения.

Зона контакта воздух-жидкость - участок пульсационной камеры, в котором происходит передача энергии импульса непосредственно на поверхность жидкости. Главное условие эффективной работы - равномерное распределение импульса по поверхности жидкости.

Это участок пульсационной камеры - зона А.

Зона контакта жидкость-твердое тело - участок пульсационной камеры, в котором происходит передача энергии импульса от жидкости твердому телу. Основное назначение данной зоны - придание направленного движения твердой фракции противотоком к экстрагенту под действием импульсов. Это участок сектор-зона С.

В зоне В происходит движение смоченного сырья в противоток экстрагенту под действием импульсов. Частоту и длительность импульсов регулируют таймером 34. Шрот выгружают через отжимной шнек 14, соединенный с узлом экстракции через патрубок 15.

Полученный экстракт непрерывно поступает в зону отбора экстракта, выполненную в виде штуцера с резьбой 9, расположенного в зоне А пульсационной камеры.

Шрот выгружают через отжимной шнек 14, соединенный с узлом экстракции через патрубок 15.

Витки шнека перфорированы для обеспечения качественной промывки сырья в процессе отжима.

Шрот попадает в отжимной шнек, куда также подается вода на промывку шрота через штуцер 26. Количество воды, затраченной на промывку, измеряется расходомером 38. Жидкость после промывки и отжима отводится через штуцер 27 в бак-сборник 16 и после фильтрации подается на пропитку сырья в зону загрузки, а именно дозирующий горизонтальный шнек 4, где оно пропитывается жидкостью, подаваемой через штуцер 5 для предварительной пропитки сырья и на форсунку 13 в экстракционную колонну 11. Шрот отбирается через патрубок 28. Жидкость после отжима поступает в бак-сборник 16. Бак-сборник 16 выполнен с рубашкой обогрева 29, которая имеет штуцеры подвода и отвода теплоносителя 23 и 24. Также в баке 16 предусмотрен технологический штуцер 30.

Промытое сырье отбирается через патрубок 28.

На предлагаемом устройстве осуществляли процесс экстракции солодкового корня, бессмертника песчаного, травы алтея лекарственного, хмеля, лузги гречихи, коры лиственницы, амаранта, коры сосны, чаги.

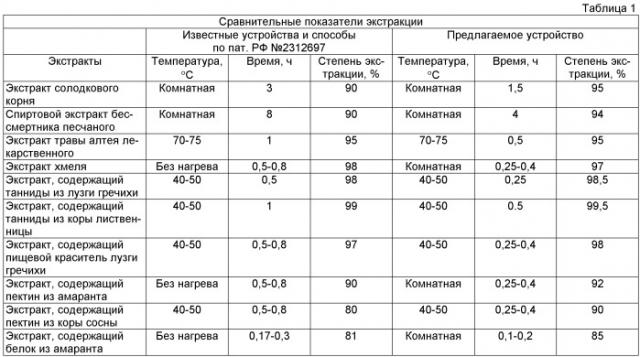

Сравнительные показатели экстракции приведены в табл.1.

Как видно из таблицы 1, заявляемое устройство обеспечивает высокую степень экстракции (выше 90%) за меньшее время (в 2 раза), чем в ближайшем аналоге, что соответствует заявляемому техническому результату.

На заявленном устройстве также осуществляли процесс экстракции чаги.

Чага - растительное лекарственное сырье с широким спектром фармакологического действия. Основным действующим веществом водных экстрактов чаги являются полифенолы чаги (полифенолоксикарбоновый комплекс), наличие которых обеспечивает терапевтическую эффективность водных экстрактов чаги.

Известны способы получения водных экстрактов чаги:

- заявка RU 2007113965/15 от 02.04.2007, опубл. 20.01.2009;

- заявка RU 2004107950/15 от 19.03.2004, опубл. 10.09.2005.

Все эти известные способы являются многостадийными и включают экстрагирование сырья поступенчато, с получением экстракта первой ступени экстрагирования, затем второй ступени экстрагирования. Экстрагирование ведут при температуре 60-70°С в течение длительного времени. Экстрагирование первой ступени в течение 4-6 часов, второй ступени 4-6 часов.

Общее время экстракции чаги от 8 до 12 часов.

В заявленном техническом решении экстракцию чаги ведут в новой заявляемой конструкции устройства для экстракции растительного сырья, процесс экстракции осуществляют в проточном и пульсирующем режиме, сырье подается в противотоке к экстрагенту в одну стадию, и при этом воздействуют пульсацией с частотой в диапазоне 5-70 пульсаций в минуту (0,83-1,17 Гц) и мощностью (импульсом) в диапазоне от 3 до 100 МДж/моль. Таким образом, время экстрагирования и количество стадий уменьшается в 2 и более раз.

Сравнительные результаты процессов экстракции по температуре и времени процесса приведены в таблице 2.

Как видно из данных таблицы 2, заявляемое устройство обеспечивает хорошую степень экстракции чаги (выше 80%) и за меньшее время (от 2 до 4-6 раз), чем в известных способах экстракции чаги, используемых в промышленности, что соответствует заявляемому техническому результату.

Таким образом, перерабатываемое сырье начиная с поступления в зону загрузки подвергается воздействиям, которые характеризуют существенные признаки заявленного способа работы устройства, необходимые и достаточные для реализации заявленного способа в заявленном устройстве.

Принципиальная блок-схема проведения процесса экстракции растительного сырья приведена на фиг.2.

Преимуществами конструкции заявленного технического решения являются:

1) выполнение конструкции устройства «V»-образной с углом наклона 45°, что исключает образование плотного слоя подаваемого сырья в экстракционную колонну, расположенную в наклонном корпусе. Плотный слой нарушает гидродинамику процесса;

2) загрузка сырья, осуществляемая через систему шнеков, передающих сырье от загрузочного бункера непосредственно в нижнюю часть экстракционной камеры, что позволяет под воздействием импульсов, подаваемых пульсатором, формировать слой экстрагируемого сырья только в экстракционной камере, не создающий препятствий импульсу в виде образующихся «пробок» из флотирующего сырья;

3) расположение зоны отбора экстракта значительно выше зоны подачи сырья и установка самоочищающего фильтра исключает унос частиц загружаемого сырья через зону загрузки в зону отбора экстракта, что исключает забивание узла отбора экстракта;

4) проэкстрагированное сырье из экстракционной камеры переходит на отжимной шнек, и окончательная экстракция совместно с промывкой, осуществляемая в отжимном шнеке, способствует снижению сопротивления шрота при выгрузке, тем самым повышает к.п.д. заявленного технического решения.

Высокая эффективность экстракции в устройстве достигается за счет того, что в нем реализуются:

- противоточное движение фаз,

- наложение на общий поток пульсаций,

- одностадийный режим непрерывной подачи сырья в предварительно смоченном виде непосредственно в экстракционную колонну,

- отсутствие застойных зон,

- отсутствие большого сопротивления при выгрузке,

- отсутствие необходимости механического перемешивания сырья в процессе экстракции обеспечивает повышение качества экстракта,

- проведение окончательной экстракции в отжимном шнеке,

- промывка шрота перед выгрузкой обеспечивает повышение к.п.д. процесса экстракции,

- повторное использование отработанной жидкости для смачивания сырья и экстракции приводит к снижению материальных и энергозатрат.

Таким образом, предлагаемое устройство позволяет в 2-4 раза сократить время экстракции, сократить расход экстрагента, повысить выход продуктов экстракции (к.п.д. технического решения при одновременном снижении его материалоемкости и энергоемкости).

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, так как заявленная совокупность признаков не известна из проанализированного уровня техники.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, так как заявленное техническое решение не является очевидным для специалиста в избранной области техники, так как обеспечивается реализация взаимоисключающих факторов, а именно, при значительном снижении материальных, энергетических, временных затрат обеспечивается значительное повышение контролируемых показателей, характеризующих заявленное техническое решение.

Заявленное техническое решение соответствует критерию «промышленная применимость», предъявляемому к изобретению, так как заявленное техническое решение реализовано в опытно-промышленном образце с использованием известных материалов и технологий.

1. Устройство для экстракции растительного сырья, содержащее корпус, пульсатор, зону загрузки и выгрузки сырья, зону подачи экстрагента, зону отбора экстракта, корпус выполнен V-образной формы, состоящий из вертикального и наклонного корпуса, в котором осуществляется взаимодействие растительного сырья с экстрагентом противотоком и при воздействии пульсаций, отличающееся тем, что при этом вертикальный корпус выполнен в виде конструкции «труба в трубе», содержащий во внутренней трубе транспортирующий шнек, соединенный сверху с бункером подачи сырья через горизонтальный дозирующий шнек с узлом подачи жидкости, выполненным в виде штуцера, а снизу труба выполнена открытой с возможностью подачи сырья в экстракционную колонну, расположенную в наклонном корпусе, содержащую зону подачи экстрагента и зону выгрузки сырья, выполненную в виде отжимного шнека, а сборник отработанной жидкости связан с зоной загрузки и зоной подачи экстрагента, расположенной на экстракционной колонне, при этом зона отбора экстракта расположена выше зоны подачи сырья в экстракционную колонну.

2. Устройство по п.1, отличающееся тем, что в зоне отбора экстракта установлен самоочищающийся фильтр.

3. Устройство по п.1, отличающееся тем, что витки отжимного шнека выполнены с перфорацией.

4. Способ работы устройства для экстракции растительного сырья, заключающийся во взаимодействии растительного сырья с экстрагентом противотоком и при воздействии пульсаций, отличающийся тем, что в процессе подачи сырье предварительно пропитывают и подают непосредственно в экстрактор, экстракцию ведут при заданной температуре и подвергают воздействию пульсацией с частотой в диапазоне 5-70 пульсаций в минуту 0,83-1,17 Гц и мощностью (импульсом) в диапазоне от 10-3 до 10-2 МДж/моль в зоне В, далее экстракт отбирают в зоне отбора экстракта (зона А), а отработанное сырье подвергают отжиму и промывке в зоне выгрузки, при этом отработанную жидкость после фильтрации вновь подают на рециркуляцию для смачивания подаваемого сырья в зону загрузки и параллельно в экстрактор для экстракции.