Способ обработки поверхности полимерных мембранных материалов

Иллюстрации

Показать всеИзобретение относится к области техники поверхностного модифицирования полимерных мембранных материалов, полимерных мембран различного вида (гомогенных, композитных, половолоконных и т.д.) и изготовленных из них газоразделительных устройств с целью придания им улучшенных газоразделительных свойств. Поверхность полимерных мембранных материалов после обработки газообразной смесью фтора с инертным разбавителем обрабатывают смесью из газообразных аммиака, окиси азота и инертного разбавителя в течение не более 2 минут, а затем вакуумируют 5 минут или обдувают. Технический результат - данная обработка полимерных мембранных материалов позволяет быстро нейтрализовать фтористый водород, который адсорбируется на поверхности и в объеме полимерного мембранного материала после фторирования, и сохранять при длительном хранении сплошность и отсутствие механических повреждений на поверхности полимерных мембранных материалов, сохраняя таким образом их селективность газоразделения. 1 з.п. ф-лы, 3 табл., 3 пр., 2 ил.

Реферат

Изобретение относится к области техники поверхностного модифицирования полимерных мембранных материалов, полимерных мембран различного вида (гомогенных, композитных, половолоконных и т.д.) и изготовленных из них газоразделительных устройств.

Известен способ модифицирования полимерных мембран [US 4759776, July 26, 1988; US 4657564, April 14, 1987], в котором модифицирование полимерных производных политриалкилсилилпропина и политриалкилгермилпропина и мембран на их основе происходит в потоке фторсодержащего газа при атмосферном давлении. Предлагается использовать модифицированные мембраны (гомогенные и гетерогенные плоские мембраны и мембраны, состоящие из полиолефиновой или полисульфоновой пористой подложки, покрытой с поверхности вышеупомянутыми полимерами) для разделения смеси газов O2/N2, He/CH4, H2/CH4, H2/CO, CO2/CH4, CO2/N2, H2/N2 и He/N2.

Известен способ модифицирования полимерных мембран на основе ароматических полиимидов [Pat. US №5112941, May 12, 1992] в котором модифицирование плоских мембран в виде пленок происходит при воздействии смесей фтора с HF, CF4 с целью улучшения селективности разделения смесей O2/N2, H2/CH4 и CO2/CH4.

Известен способ модифицирования полимерных мембран [Pat. US №4828585, May 9, 1989] на основе полисульфона, полистирола, полиарилата, поликарбоната, этилцеллюлозы, стиролакрилонитрильного сополимера, и поли (4-винилапизол-4винилпиридина), в котором модифицирование плоских гомогенных и композитных волокон и половолоконных мембран происходит при воздействии фтора либо его смесей с диоксидом серы с целью улучшения селективности разделения смесей О2/N2, N2/CH4 и СО2/СН4.

Известен способ химической модификации полимерной газоразделительной мембраны [SU 1776194, B01D 71/32, бюл. №42, 1992 г.], в котором мембраны из сополимера винилиденфторида с тетрафторэтиленом или гексафторпропиленом обрабатывают газообразной смесью. В качестве фторсодержащего агента используют летучий фторид тяжелого металла, выбранный из группы MoF6, WF6, UF6, VF5, и обработку осуществляют при содержании последнего 0-80 об.% и его давлении до 0,5 ата.

Известен способ модифицирования полимерных мембран в виде плоских гомогенных пленок поливинилтриметилсилана и полых волокон на основе полиимида Матримид® 5218 [D.A.Syrtsova, A.P.Kharitonov, V.V.Teplyakov, G.H.Koops, Improving gas separation properties of polymeric membranes based on glassy polymers by gas phase fluorination. Desalination, 163 (2004) 273-279; A.P.Kharitonov. Direct fluorination of polymers. Nova Science Publishers Inc. N.Y., 2008], принятый за прототип. Согласно этому способу модифицирование мембран происходит при воздействии смесей F2, Не и О2 с целью улучшения селективности разделения смесей Не/СН4 Не/N2 и СО2/CH4. Для исследования газотранспортных свойств полых полиимидных волокон использовались лабораторные имитации мембранных модулей, состоящие из 1-го до 3-х полых полиимидных волокон.

Наиболее близким к заявленному решению является способ модифицирования мембран для разделения смеси газов [RU 1754191, А1, B01D 71/32, бюл. №30, 1992 г.], включающий обработку газообразной смесью фтора с инертным разбавителем.

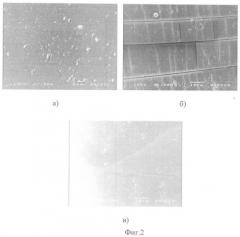

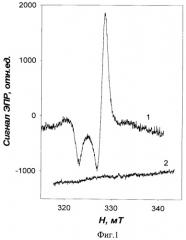

Общим недостатком всех вышеупомянутых способов является то, что при фторировании полимерных мембран на их поверхности и в объеме выделяется высокотоксичный фтористый водород (HF). Для удаления его из полимерной мембраны необходимы многократные чередующиеся циклы продувки реактора азотом и вакуумирования в течение не менее 1 часа. Однако даже после такой обработки около поверхности фторированной мембраны ощущается запах фтористого водорода. Кроме того, при фторировании полимерных мембран во фторированном слое формируются долгоживущие перекисные и фторрадикалы (см. фиг.1, кривая 1) в концентрациях до 1019-1021 радикалов на один грамм фторированного полимерного слоя, заметные концентрации которых в некоторых полимерах (например, в полиимиде) наблюдаются даже через 100 часов. Эти радикалы участвуют в медленных постреакциях, которые приводят к разрывам полимерных цепей и к образованию сшивок, что, со временем, приводит к деструкции и нарушению сплошности фторированного газоразделительного слоя на поверхности мембраны (см. фиг.2, а и 2, б) и резкому падению селективности газоразделения мембраны до величин, близких к 1.

Цель изобретения - быстрая нейтрализация фтористого водорода, адсорбированного на поверхности и растворенного в объеме полимерных мембран любого вида (плоские гомогенные и композитные, полые волокна), обработанных фторсодержащими газовыми смесями, сохранение при длительном хранении сплошности поверхности мембран и недопущение появления механических повреждений на поверхности мембран, сохраняя таким образом селективность газоразделения мембран.

Поставленная задача достигается тем, что после обработки поверхности полимерных мембранных материалов газообразной смесью фтора от 1 до 60 об.% с инертным разбавителем поверхности материалов дополнительно обрабатывают смесью из газообразных аммиака от 0,5 до 99 об.%, окиси азота NO и/или NO2 от 0,5 до 10 об.% и инертного разбавителя в течение не более 2 минут, а затем вакуумируют 5 минут или обдувают, причем, в качестве инертного разбавителя используют азот, гелий, аргон, двуокись углерода, воздух или их смесь.

Экспериментально было установлено, что кратковременная (в течение не более 2-х минут) обработка фторированных полимерных пленок окислами азота NO и NO2 приводит к полному разрушению долгоживущих радикалов (см. фиг.1, кривая 2). Поэтому долгоживущие радикалы не будут участвовать в постреакциях и не будут приводить к деструкции и нарушению сплошности фторированного газоразделительного слоя на поверхности мембраны или полого волокна. Проведенные электронно-микроскопические исследования показывают, что на поверхности полого волокна Матримид 5218, фторированного и обработанного газовой смесью NO (NO2)+NH3, после одного года хранения на воздухе не обнаружено видимых нарушений сплошности фторированного газоразделительного слоя (см. фиг.2, в).

Для быстрой нейтрализации фтористого водорода, адсорбированного на поверхности и растворенного в объеме полимерной мембраны, последнюю обрабатывают газообразным аммиаком NH3 с последующим вакуумированием или обдувкой каким-либо газом. Фтористый водород очень быстро реагирует с аммиаком с образованием твердого нетоксичного NH4F в виде мелкодисперсной наноразмерной пыли по уравнению

HF+NH3 → NH4F

Так как аммиак состоит из неполярных молекул, то он очень слабо адсорбируется на полимерной поверхности и легко удаляется при вакуумировании или при обдувании.

Для экспериментального подтверждения данного способа были использованы следующие полимерные мембранные материалы: отдельные плоские асимметричные мембраны из поливинилтриметалсилана (ПВТМС), полые асимметричные волокна из полиимида Матримид® 5218 и полые асимметричные волокна из поли(4-метилпентена-1) (ПМП). Обработке подвергались как сами полимерные мембранные материалы, упомянутые выше, так и изготовленные мембранные газоразделительные устройства, в которых находились пленки ПВТМС общей площадью 1 м2 и по 100-200 полых волокон длиной 30 см каждое в виде распушенного жгута.

Пример 1. Опыт 1 - фторирование способом по прототипу. Асимметричная мембрана из ПВТМС площадью 100 см2 была обработана смесью 33% F2 + 67% He при давлении 0,5 ати в течение 1 часа, после чего мембрана продувалась азотом, гелием, аргоном, кислородом, двуокисью углерода, сжатым воздухом или их смесью в течение 5 минут.

Мембрана обладала резким запахом фтористого водорода, адсорбированного на ее поверхности.

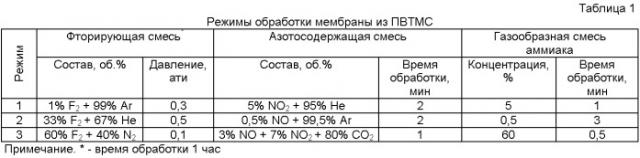

Опыт 1, а - фторирование по предлагаемому способу. Фторировали асимметричную мембрану из ПВТМС площадью 100 см2. Провели три опыта, режимы обработки приведены в таблице 1.

После обработки газообразной смесью аммиака мембрану вакуумировали в течение 5 минут (режим 1), продували азотом 3 мин (режим 2), продували гелием 5 мин (режим 3).

Запах фтористого водорода у мембраны полностью отсутствовал. Проведенное через 1 год электронно-микроскопическое исследование поверхности показало отсутствие дефектов на поверхности мембраны.

Пример 2. Опыт 2. Мембранное газоразделительное устройство, в котором находились 200 полых волокон полиимида Матримид 5218 длиной 30 см каждое в виде распушенного жгута, было обработано смесью 10% F2 + 90% He при давлении 0,5 ати в течение 10 минут. Затем устройство продувалось азотом, гелием, аргоном, кислородом, двуокисью углерода, сжатым воздухом или их смесью в течение 5 минут.

Волокна газоразделительного устройства обладали резким запахом фтористого водорода, адсорбированного на их поверхности.

Опыт 2, а - фторирование по предлагаемому способу. Фторировали мембранное газоразделительное устройство, в котором находились 200 полых волокон полиимида Матримид 5218 длиной 30 см каждое в виде распушенного жгута. Провели три опыта, режимы обработки приведены в таблице 2.

После обработки газообразной смесью аммиака мембраны продували аргоном 3 мин (режим 1), вакуумировали 5 мин (режим 2), продували кислородом 2 мин (режим 3).

Запах фтористого водорода у волокон полиимида полностью отсутствовал. Проведенное через 1 год электронно-микроскопическое исследование поверхности показало отсутствие дефектов на поверхности волокон (см. фиг.2, в).

Пример 3. Мембранное газоразделительное устройство, в котором находились 100 полых волокон ПМП длиной 30 см каждое в виде распушенного жгута, было обработано смесью 10% F2 + 90% He при давлении 0,5 ати в течение 10 минут. После этого устройство продувалось азотом, гелием, аргоном, кислородом, двуокисью углерода, сжатым воздухом или их смесью в течение 5 минут.

Волокна газоразделительного устройства обладали резким запахом фтористого водорода, адсорбированного на их поверхности.

Опыт 3, а - фторирование по предлагаемому способу. Фторировали мембранное газоразделительное устройство, в котором находились 100 полых волокон ПМП длиной 30 см каждое в виде распушенного жгута. Провели три опыта, режимы обработки приведены в таблице 3.

| Таблица 3 | ||||||

| Режимы обработки волокон ПМП | ||||||

| Фторирующая смесь* | Азотосодержащая смесь | Газообразная смесь аммиака | ||||

| Состав, об.% | Давление, ати | Состав, об.% | Время обработки, мин | Концентрация, % | Время обработки, мин | |

| 1 | 3% F2 + 97% Ar | 0,2 | 2% NO2 + 98% Не | 2 | 3 | 1 |

| 2 | 10% F2 + 90% He | 0,5 | 1% NO + 99% Ar | 2 | 15 | 3 |

| 3 | 50% F2 + 50% N2 | 0,1 | 1% NO + 1% NO2 + 98% воздух | 1 | 95 | 0,5 |

| Примечание. * - время обработки 10 мин |

После обработки газообразной смесью аммиака мембраны продували двуокисью углерода 3 мин (режим 1), сжатым воздухом 4 мин (режим 2), кислородом 2 мин (режим 3).

Запах фтористого водорода у волокон ПМП полностью отсутствовал. Проведенное через 1 год электронно-микроскопическое исследование поверхности показало отсутствие дефектов на поверхности волокон.

Таким образом, проведенные эксперименты показали, что полимерные мембранные материалы различного вида (гомогенные, композитные, половолоконные и т.д.), фторированные газообразной смесью фтора с инертными разбавителями, после дополнительной обработки смесью из газообразных аммиака от 0,5 до 99 об.%, окиси азота NO и/или NO2 от 0,5 до 10 об.% и инертного разбавителя в течение не более 2 минут, а затем вакуумирования в течение 5 минут или обдува каким-либо газом быстро освобождаются от фтористого водорода, адсорбированного на поверхности и растворенного в объеме полимерного мембранного материала. Кроме того, после такой обработки, достигается сохранение в течение длительного времени сплошности поверхности мембран и недопущение появления механических повреждений на их поверхности, сохраняя таким образом селективность газоразделения мембран.

1. Способ обработки поверхности полимерных мембранных материалов, включающий обработку газообразной смесью фтора от 1 до 60 об.% с инертным разбавителем, отличающийся тем, что после обработки газообразной смесью фтора с инертным разбавителем поверхности материалов обрабатывают смесью из газообразных аммиака от 0,5 до 99 об.%, окиси азота NO и/или NO2 от 0,5 до 10 об.% и инертного разбавителя в течение не более 2 мин, а затем вакуумируют 5 мин или обдувают.

2. Способ по п.1, отличающийся тем, что в качестве инертного разбавителя используют азот, гелий, аргон, двуокись углерода, воздух или их смесь.