Способ переработки золотосодержащих полиметаллических руд, концентратов, вторичного сырья

Иллюстрации

Показать всеИзобретение относится к способам добычи полезных ископаемых растворением, например с помощью щелочного или кислотного выщелачивающего вещества, а именно к извлечению золота и других благородных металлов из золотосодержащего сырья, такого как полиметаллические руды, упорные руды, концентраты, хвосты обогащения, вторичное сырье и другое подобное сырье. Способ переработки золотосодержащих полиметаллических руд, концентратов, вторичного сырья включает активацию исходного материала электровоздействием, причем исходный материал подают в активационную камеру, при этом электровоздействие осуществляют с помощью электродов, размещенных в упомянутой камере с приложением к электродам импульсов напряжения. Упомянутые импульсы напряжения имеют следующие параметры: длительность от 31 до 1000 мкс, предпочтительно 31-200 мкс, частоту от 21 Гц до 50 кГц, амплитуду до 1000 В. Изобретение позволяет увеличить степень извлечения благородных металлов в процессе выщелачивания и увеличение скорости выщелачивания благородных металлов из вмещающего сырья. 12 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам добычи полезных ископаемых растворением, например с помощью щелочного или кислотного выщелачивающего вещества, а именно к извлечению золота и других благородных металлов из золотосодержащего сырья, такого как полиметаллические руды, упорное руды, концентраты, хвосты обогащения, вторичное сырье и другое подобное сырье.

В структуре запасов золотосодержащих руд доля упорных труднообогатимых составляет 40% мировых запасов золота в недрах [В.В.Лодейщиков. Упорные руды золота и серебра и проблемы их рационального использования. Цветные металлы. 2001, №5 с.9-10]. При переработке такого сырья по классическим схемам большая часть золота не извлекается.

Известные способы переработки упорных золотосодержащих руд и концентратов включают предварительную, либо совместную с выщелачиванием, активацию рудного материала.

Известен способ выщелачивания сульфидных неокисленных золотомышьяковистых руд, раскрытый в [RU 2080449 С1], в котором осуществляют обработку руды выщелачивающим раствором в электроискровом разряде, при напряженности электрического поля 25-150 В/см, а выщелачивание руд обеспечивают многократной обработкой каждой порции пульпы электроискровым разрядом в интервале 0-4 мм от поверхности электродов.

К недостаткам аналога можно отнести то, что для активации руды используют:

- переменное напряжение U=220 В, которое будет вызывать сильный разогрев электролита, т.е. режим не является экономичным;

- переменный ток со значением напряжения, не превышающим 220 В, не позволяющий сконцентрировать в зоне разряда достаточную для разрушения рудного материала энергию;

- значение напряженности электрического поля в зоне разряда 25-150 В/см, которое незначительно для разрушения межмолекулярных связей в обрабатываемом материале;

к недостаткам также относится то, что пульпу пропускают между двумя электродами с коронным разрядом, при этом зоны разрядов перекрываются, расстояние между электродами - несколько миллиметров, а значит, производительность при таком способе будет крайне низкой;

- процесс не является управляемым с точки зрения варьирования электрических режимов, например, частоты, так как используют ток промышленной частоты - т.е переменное сетевое напряжения 220 В, 50 Гц.

Известен [RU 2044875 С1], в котором раскрыт способ выщелачивания золотосодержащих комплексных руд, включающий обработку руды выщелачивающим раствором с одновременной подачей руды и выщелачивающего раствора в виде пульпы в зону электровоздействия, отличающийся тем, что электровоздействие осуществляют с помощью ортогонально ориентированных электродов, подачей на которые электрического напряжения создают локальные зоны интенсивного образования окислителя на аноде и переводят окислитель в основную часть раствора, при этом формируют каналированные области повышенной проводимости и концентрации анионов реагента, а вихревыми восходящими потоками пульпы выводят образующиеся на аноде атомы окислителя в основной объем пульпы; электровоздействие на пульпу осуществляют в двух режимах: основном мягком электролизном с выделением химически активных газов на аноде и вспомогательном электроискровом, при котором происходит образование локальных плазменных каналов для разрушения кристаллической решетки золотосодержащих минералов и общей активации химических процессов; электроактивацию процесса осуществляют в малогабаритном электрореакторе, размещаемом в основном реакторе выщелачивания с совмещенной системой подачи пульпы.

Недостатком данного способа, выбранного в качестве прототипа, является, во-первых, то, что при реализации электровоздействия на пульпу в «электроискровом» режиме используется постоянный ток, что приводит к значительным затратам электрической энергии, и, во-вторых, локальные плазменные каналы формируются как пробои промежутков пространства между вершинами катодов и одним общим анодом. Т.е. воздействию плазмы подвергается только та часть рудного материала, которая в момент пробоя оказывается в этих межэлектродных промежутках. Кроме того, использование значений напряжений, не превышающих 220 В, не приводит к локализации значительных энергий в условиях пробоя, при таком электровоздействии невозможно создать высокие напряженности электрического поля, которые создадут множество микроплазменных разрядов во всем объеме обрабатываемого материала.

Задачей настоящего изобретения является разупрочнение рудных зерен для облегчения доступа выщелачивающих растворов, в частности цианидных, к поверхности частиц благородных металлов (золота, серебра, платины, палладия и др.), находящихся во вмещающем сульфиде, кварце или другой породе, за счет локализации энергии в очень узкой области, а именно на локальных участках поверхности частиц рудного материала.

Техническим результатом является увеличение степени извлечения благородных металлов в процессе выщелачивания и увеличение скорости выщелачивания благородных металлов из вмещающего сырья (т.е. увеличение эффективности процесса вскрытия).

Задача изобретения решается тем, что как и в известном, в предлагаемом способе переработки полиметаллических золотосодержащих руд и концентратов и вторичного сырья осуществляют активацию обрабатываемого материала электровоздействием.

Новым в предлагаемом способе является то, что электровоздействие осуществляют на обрабатываемый материал путем пропускания через него электрического тока с импульсами напряжения до 1000 В.

При этом используют импульсы напряжения длительностью от 10 до 1000 мкс и частотой от 10 Гц до 50 кГц.

В зависимости от свойств или типа конкретного исходного материала подбираются конкретные величины параметров электроактивации.

Причем параметры подбираются такими, чтобы осуществлялась микро- или наноразмерная локализация энергии на локальных участках зерен исходного сырья, которое необходимо подвергнуть обработке. При такой локализации одновременно или отдельно реализуются следующие процессы: электрохимические реакции; локальные, высокотемпературные химические реакции; химические реакции, продуктом которых являются материалы, пригодные для дальнейшей переработки (например, реагенты-выщелачиватели); физические методы воздействия на материал руды.

Граница раздела фаз имеет особенное строение, и воздействие на нее высокоэнергетическими потоками энергии приводит к возникновению новых физико-химических реакций, физических эффектов, процессов. Для достижения высокоэффективных энергетических воздействий на границу раздела фаз необходимо сосредоточить потоки энергии в очень узкой области - непосредственно на границе раздела фаз. Одним из методов воздействия на границу раздела фаз является пропускание тока высокой плотности через нее при условии существования электрохимических и химических реакций на границе раздела фаз. В монографии [Мамаев А.И., Мамаева В.А. Сильнотоковые процессы в растворах электролитов. - Новосибирск: Изд-во СО РАН. 2005. - 254 с, с.10] подробно рассмотрена физика и химия процессов на межфазных границах при высоковольтном и сильнотоковом импульсном воздействии.

Из приведенных в вышеупомянутой монографии расчетов потоки энергии при импульсных трапециевидных воздействиях достигают значений на уровне энергии образования веществ в нанослоях на границе раздела сред, что не достигается при использовании синусоидального и постоянного токов. Потоки энергии с плотностью выше энергии связи электрона локализуются на границе раздела фаз в очень узкой области. Это очень важно с экономической точки зрения, так как происходит наиболее оптимальное расходование энергии, и вся энергия доставляется в зону реакции на поверхности рудного материала.

Если к веществу приложена энергия выше энергии связи, то химические связи рвутся, появляются свободные носители заряда. В условиях, когда заряды находятся в поле с напряженностью 108 В/см, возникает микроплазменный разряд с размерами 0,01-10 мкм.

В отдельном микроплазменном разряде (шнуре) есть электронная и ионная части. Поскольку электроны имеют меньшие размеры, то скорость их высока. Температура в этой (электронной) части микроплазменного шнура достигает 8000 К за время прохождения тока. Это приводит к разогреву локальной части поверхности руды, возникновению высокотемпературной химической реакции взаимодействия материала руды с окружающей средой, например электролитом.

В результате воздействия микроплазменных разрядов происходит разупрочнение рудных зерен, которое обуславливает более свободный доступ выщелачивающего агента к частицам металла и увеличение поверхности контакта выщелачивающего агента с частицами металла.

При прохождении таких процессов происходит сочетанное воздействие ряда физических факторов.

1. Локальный разогрев приводит к термическому растрескиванию и разрушению материала руды.

2. В процессе прохождения импульсного тока и локальных высокотемпературных реакций в течение короткого времени происходит образование газа пузырьков газа с высоким давлением (Жидкость становится газом в течение длительности импульса от 10-1000 мкс). Возникает ударное воздействие газом. Оно эффективно, если пузырек газа возникает в трещинах и полостях частиц руды, что способствует вскрытию извлекаемых полезных элементов руды. Кроме этого происходит электрохимическое выделение газа на проводящих участках руды.

Экспериментально установлено, что при длительности импульса менее 10 мкс микроплазменный процесс не возникает. Это связано с тем, что в этот период времени происходит формирование концентрационных изменений в диффузионном слое. Длительность паузы должна быть не менее длительности импульса. Это необходимо для восстановления диффузионного равновесия концентраций химических материалов, введенных в электролит на границе руды и смачивающего электролита. В этом случае максимальная частота соответствует 50 кГц. Минимальное значение частоты - 10 Гц обусловлено тем, что при меньших значениях скорость процесса становится неприемлемо малой с технологической точки зрения, даже при использовании импульсов с максимальной длительностью. Увеличение частоты приводит к более интенсивному проведению процесса.

Увеличение длительности импульсов приводит к тому, что процесс идет при менее экономичном режиме, в связи с уменьшением плотности энергии на границе разделе фаз. Это вызвано ростом толщины слоя, в котором происходят концентрационные изменения и падает напряжение. При длительности 1000 мкс толщина слоя, в котором происходят концентрационные изменения, соизмерима с толщиной диффузионного слоя. Конвективное перемешивание раствора приводит к уменьшению возможности локализовать энергетические потоки. Локализовать высокие плотности энергии не удается. Процесс сопровождается сильным разогревом электролита и значительным газовыделением. Несмотря на существующие плазменные разряды они становятся крупнее, их количество становится меньше, превращаются в дуговые разряды и не охватывают всю поверхность.

Предпочтительно, чтобы длительность импульса составляла 20-200 мкс.

Предпочтительно, чтобы электровоздействие проводилось одновременно с механическим перемешиванием.

Задачи перемешивания состоят в том, чтобы изменять положение частиц относительно друг друга, тогда микроплазменные разряды будут затрагивать различные участки частиц обрабатываемого материала. Реализуются условия сильного сочетанного физического воздействия на материал руды.

Дополнительно перед электровоздействием осуществляют подготовку обрабатываемого материала к активации, например, исходный материал перед электровоздействием смачивают, например, водой.

Или перед электровоздействием исходный материала смешивают с электролитом.

Для активации исходного материала с низкой электропроводностью его смешивают с токопроводящим порошком и/или с электролитом.

Если электровоздействию подвергается исходное сырье, смешанное с токопроводящим порошком (графит, сталь, пиролюзит) и затем с электролитом, в ней существуют контакты между порошком руды, порошком электропроводного наполнителя, электролитом. При прохождении электрического тока в зоне контакта между частицей электропроводного порошка, частицей руды, смоченной электролитом, образуется контакт с высоким сопротивлением. Аналогичный контакт возникает в точках соприкосновения частиц исходного сырья, обладающих собственной высокой электропроводностью. При прохождении электрического тока в этой области наблюдается повышенное падение напряжения и соответственно локализация энергии, приводящая к локальному разогреву этих участков. Это приводит к инициированию высокотемпературных реакций, которые приводят к разупрочнению руд.

Предпочтительно, чтобы в качестве токопроводящего порошка был использован, например, графит, и/или сталь, и/или пиролюзит, и/или алюминий.

При этом исходный материал, например руду, с токопроводящим порошком смешивают в соотношении от 10:2 до 10:1.

Кроме того, руду смешивают с электролитом в соотношении т/ж (твердое/ жидкое) от 10:4 до 10:1.

Кроме того, руду с токопроводящим порошком смешивают в соотношении от 10:2 до 10:1, а затем с электролитом в соотношении т/ж (твердое/ жидкое) от 10:4 до 10:1.

Состав электролита выбирается из условий того, что продукты протекающих в процессе электроактивации реакций с участием веществ, входящих в его состав, будут оказывать разрушающее воздействие на вмещающее сырье и выступать в качестве агентов-выщелачивателей по отношению к благородным металлам. Кроме того, состав электролита определяется из условий возникновения микроплазменных разрядов.

Предпочтительно, чтобы в качестве электролита был использован водный раствор, содержащий бораты, фосфаты, фториды, нитраты и хлориды щелочных и щелочноземельных металлов с общей концентрацией солей до 150 г/л.

Такие достаточно высокие концентрации необходимы для того, чтобы сопротивление раствора было минимально. При малом сопротивлении раствора в нем малое падение напряжения и малый разогрев электролита. Вся энергия вкладывается в поверхностный слой (локализуется на границе раздела фаз). Поскольку раствор оборотный, это не сильно скажется на стоимости электролита. Процесс можно проводить и при малых концентрациях химических материалов в электролите, но в этом случае будет наблюдаться разогрев электролита, что скажется на экономических характеристиках процесса.

Предпочтительно, чтобы в качестве электролита для разупрочнения сульфидных руд был использован водный раствор, содержащий хлорид и (или) нитрат ионы.

Предпочтительно, чтобы для разупрочнения руд, в которых благородные металлы ассоциированы с кварцем, был использован водный раствор, содержащий фторид аммония и/или бифторид аммония, и/или фториды щелочных и/или щелочноземельных металлов. Присутствие фторид ионов позволяет усилить дезинтегрирующий эффект электроактивации применительно к зернам кварца.

В процессе активации осуществляют изменение параметров электровоздействия.

Кроме того, процесс активации осуществляют многократно (или циклически).

В изобретении возможно объединение процесса активации рудного материала с процессом выщелачивания и сорбционного концентрирования ценного компонента.

Известно, что основными скрывающими золото минералами являются сульфиды: пирит, пирротин и арсенопирит. Среди сульфидов пирит, как правило, является преобладающим в количественном отношении минералом.

Частицы пирита, входящие в состав рудного материала, вследствие значительной естественной гидрофобности сорбируют на своей поверхности пузырьки воздуха, которые обладают свойствами барьерного типа. Наличие пузырьков воздуха при заявляемых режимах электровоздействия также инициирует искровой разряд с микронной и субмикронной размерностью. Протекание разряда приводит к существенному повышению температуры в канале пробоя и окружающих его участках, образуется низкотемпературная плазма, в которой протекают высокотемпературные реакции, приводящие к интенсивному окислению составляющих рудного материала, разупрочнению рудных зерен и выщелачиванию благородных металлов в раствор. Последующее резкое охлаждение разогретых участков рудных зерен также способствует их разупрочнению.

Локальная область разряда характеризуется температурой выше 8000К [Мамаев А.И., Мамаева В.А. Сильнотоковые процессы в растворах электролитов. - Новосибирск: Изд-во СО РАН. 2005. - 254 с., с. 10]. Выделяющееся тепло инициирует процесс окисления окружающих зону пробоя сульфидов руды, который после затухания микроплазмы продолжается самопроизвольно за счет тепла, выделяющегося в ходе реакции. Процессы окисления пирита, арсенопирита и сульфидов тяжелых металлов уже при стандартных условиях с термодинамической точки зрения не имеют ограничений, являются необратимыми и протекают с образованием сульфатов соответствующих металлов.

FeS2+O2+H2O→FeSO4+H2SO4,

FeAsS+O2+H2O→FeSO4+HAsO2+H2SO4,

MeS+О2+H2O→MeSO4+H2SO4,

где Me - Pb, Zn, Cu, Ni, Co и т.д.

Таким образом, подводимая энергия не расходуется на проведение процесса, а только снимает кинетические барьеры для его осуществления.

Важно отметить, что задачи полного окисления сульфидов не ставится, окисление в узких каналах позволяет сформировать систему пор внутри зерен для оптимального раскрытия благородных металлов.

Высоковольтная поляризация границы раздела двух фаз и микроплазменные процессы приводят к появлению активных ионов и радикалов, способных к химическому взаимодействию с химически инертными в обычных условиях минералами вмещающей породы.

Микроплазменные разряды порождают возникновение микрообластей с высоким давлением за счет образующихся в канале пробоя газов и высокой температуры, поэтому, кроме температурного реализуется также локальное электрогидравлическое воздействие, включающее ударный импульс, и акустическое воздействие.

Обработка материала электрическими импульсами в диапазоне частот, соответствующем акустическим колебаниям и области ультразвука (10 Гц - 50 кГц), приводит к появлению дополнительных дезинтегрирующих (разрушающих) факторов - кавитации и интенсивному соударению частиц обрабатываемого материала на микроуровне.

Действие ударных волн приводит к механическому разрушению структуры зерен минералов, такие волны способны также разрушить межмолекулярные связи.

Присутствующие в зоне пробоя молекулы воды, подвергаясь электрохимическому, высокотемпературному и ударному воздействию, диссоциируют. Температура в зоне разряда превышает 8000 К. Известно, что при температурах выше 1000°С водяной пар начинает разлагаться на водород и кислород.

H2O↔2H+О

Продукты диссоциации - радикалы находятся в возбужденном состоянии, т.е. их кинетическая энергия достаточно велика. Ионы гидроксония и гидроксид ионы адсорбируются на поверхности минералов, что приводит к дополнительной поляризации межмолекулярных и внутримолекулярных связей. Для ряда состояний силы поляризации может быть достаточно для разрыва части межмолекулярных связей.

Воздействие эффектов, вызванных микроразрядом, также выражается в разрыве водородных связей, между молекулами воды, что приводит к уменьшению количества молекул, входящих в ассоциаты. Такие молекулы, находящиеся вне ассоциатов, ассоциаты с меньшим количеством молекул, а также молекулы, перешедшие в парообразное состояние, проявляют большую способность как к адсорбции, так и поляризации межмолекулярных и внутримолекулярных связей минералов. Это приводит к ослаблению энергии связи молекул на поверхности кристаллов, что повышает ее реакционную способность, в том числе для реакций окисления.

Эффективное разупрочнение рудных зерен, их дополнительное измельчение и частичное окисление при локализации высокоэнергетических потоков оказывается возможным благодаря совокупности сложных и многостадийных дезинтегрирующих процессов, протекающих при высоковольтном воздействии. Таким образом, в результате описанного воздействия при помощи электрических импульсов на упорные руды и концентраты будут получаться продукты, эффективная переработка которых возможна по традиционным экономичным схемам, в частности цианированием.

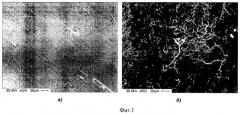

Изобретение иллюстрируется графическими материалами:

На фиг.1 приведены микрофотографии поверхности пирита до (а) и после обработки (б) в микроплазменном режиме в электролите (10% раствор хлорида калия).

Исследование морфологии пирита выполнялось на растровом электронном микроскопе Philips SEM 515.

Как видно на микрофотографии (б), при обработке в микроплазменном режиме порошка пирита на поверхности частиц порошка появляются поры и каверны, которые говорят о разупрочнении пирита.

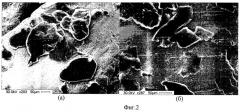

На фиг.2 (а, б) приведены микрофотографии разных участков поверхности пирита после обработки в микроплазменном режиме в электролите (10% раствор хлорида калия) с углеродными частицами.

Как видно из микрофотографий, при введении в состав пирита углеродных частиц механизм процесса активации изменяется. Области высокотемпературных химических реакций сосредотачиваются в зоне контактов угольных частиц с зернами исходного материала.

Микроплазменные разряды приводят также к разогреву локальных участков специально введенных в состав обрабатываемого материала токопроводящих порошков.

Из приведенных микрофотографий видно, что структура поверхности частиц пирита после активации изменилась - образовались неровности, мелкие и неглубокие поры, также видны трещины.

На фиг.2 видно, что в ходе активации кроме описанных изменений также наблюдается отслаивание с поверхности рудных частиц чешуек пирита размером 40-70 мкм. Последнее обстоятельство возникает в результате локального высокотемпературного воздействия и газификации пространства между чешуйками на поверхности и остальным материалом и локализации микроплазменного разряда в этом пространстве.

Способ осуществляется следующим образом.

Для осуществления электровоздействия использовали импульсный источник питания, позволяющий осуществлять электрическое воздействие на рудный материал со следующими параметрами: напряжение в импульсе 100-1000 В, длительность импульса 10 - 1000 мкс, частота следования импульсов 10 Гц - 50 кГц.

Пример 1

Активации подвергли арсенопирит-пиритовый концентрат Албазинского месторождения, предварительно измельченный до крупности 90% - 0,1 мм. Масса навески составляла 500 г. Проба содержала 19% сульфидов, 3,2% мышьяка и до 2% органического углерода.

Проба смешивалась с жидкой фазой в соотношение т:ж (твердое/жидкое) 10:2, помещалась в стакан из нержавеющей стали, снабженный перемешивающим устройством. Корпус стакана служил катодом, роль анода выполняла графитизированная ткань (графитизированная ткань выбрана с точки зрения минимального загрязнения растворов технологическим примесями), помещенная в центр стакана.

Режим активации был следующим: напряжение импульсов постоянного напряжения 310 В, длительность импульсов 200 мкс, частота импульсов 50 Гц. Скорость перемешивания составляла 1 см в секунду.

Жидкая фаза представляла собой водный электролит следующего состава Na2B4O7 - 30 г/л, Н3ВО3 - 20 г/л, NaCl - 10 г/л, токопроводящая добавка отсутствовала.

Длительность процесса электровоздействия составила 180 с.

Последующим цианированием продуктов активации удалось извлечь 88% золота по сравнению с 14% без применения активации электровоздействием. Определение содержания золота осуществлялось пробирно-атомно-абсорбционным и пробирно-гравиметрическим методами, при этом сравнивалось содержание золота в исходной пробе и пробе после активации и выщелачивания и только после выщелачивания, затем рассчитывалась степень извлечения.

Таким образом, установлено существенное увеличение степени извлечения металла в продуктивный раствор после предварительной активации электровоздействием.

Пример 2

Активации были подвергнуты хвосты обогатительной фабрики Навоийского горно-металлургического комбината. Масса навески составляла 500 г. Проба предварительно измельчалась до класса крупности 90% - 0,074 мм. Проба содержала 79% сульфидов, 5% шеелита и 2% циркона. Золото в основном было ассоциировано с пиритом и арсенопиритом.

Проба помещалась в стакан из нержавеющей стали, снабженный перемешивающим устройством. Корпус стакана служил катодом, роль анода выполнял графитовый стержень, помещенный в центр стакана. Проба подвергалась активации без дополнительного смешивания с жидкой фазой. Естественное влагосодержание в пробе составляло 10%. Режим активации был следующим: напряжение импульсов постоянного напряжения 600 В, длительность импульсов 15 мкс, частота импульсов 20 кГц. Применяя импульсы с указанной малой длительностью, становится возможным существенно увеличить частоту их следования. При этом возникают дополнительные дезинтегрирующие эффекты, о которых говорилось выше. Токопроводящая добавка представляла собой порошок графита, масса которого составляла 10% от массы пробы.

Длительность процесса электровоздействия составила 90 с.

Последующим цианированием продуктов активации удалось извлечь 98% золота по сравнению с 57% без применения процесса электроактивации. Определение степени извлечения золота осуществлялось, как в примере 1.

Таким образом, установлено существенное увеличение степени извлечения металла после проведенной активации электровоздействием.

Пример 3

Активации были подвергнуты хвосты Чадакской золотоизвлекательной фабрики.

Масса навески составляла 500 г. Проба имела такой же гранулометрический состав, как и в примере 2. Проба содержала сульфиды, в основном пирит, кварц и карбонаты. Золото в пробе хвостов в основном связано с кварцем и пиритом.

Проба смешивалась с жидкой фазой в соотношение т:ж 10:2, помещалась в стакан из нержавеющей стали, снабженный перемешивающим устройством. Корпус стакана служил катодом, роль анода выполняла графитизированная ткань, помещенная в центр стакана.

Режим активации был следующим: напряжение импульсов постоянного напряжения 800 В, длительность импульсов 90 мкс, частота импульсов 300 Гц. Жидкая фаза представляла собой водный электролит следующего состава NaF - 20 г/л, NaCl - 20 г/л, Н3ВО3 - 20 г/л, NH3HF2 - 12 г/л.

Токопроводящая добавка представляла собой порошок графита, масса которого составляла 10% от массы пробы, и пиролюзит, масса которого составляла 20% от массы пробы.

Длительность процесса электровоздействия составила 300 с.

Последующим цианированием продуктов активации удалось извлечь 94% золота по сравнению с 61% без применения процесса электроактивации. Определение степени извлечения золота осуществлялось, как в примере 1.

Таким образом, установлено существенное увеличение степени извлечения металла в продуктивный раствор после предварительной электроактивации.

Пример 4

Активации были подвергнуты флотационный сульфидный концентрат. Масса навески составляла 500 г. Проба имела такой же гранулометрический состав, как и в примере 2. Основным коллектором золота являлся пирит.

Проба помещалась в стакан из нержавеющей стали, снабженный перемешивающим устройством. Корпус стакана служил катодом, роль анода выполняла графитизированная ткань, помещенная в центр стакана. Проба подвергалась активации без смешивания с жидкой фазой.

Режим активации был следующим: напряжение импульсов постоянного напряжения 650 В, длительность импульсов 140 мкс, частота импульсов 500 Гц. Токопроводящая добавка отсутствовала.

Длительность процесса электровоздействия составила 300 с.

Последующим цианированием продуктов активации удалось извлечь 85% золота по сравнению с 40% без применения процесса электроактивации. Определение степени извлечения золота осуществлялось, как в примере 1.

Таким образом, установлено существенное увеличение степени извлечения металла в продуктивный раствор после предварительной электроактивации.

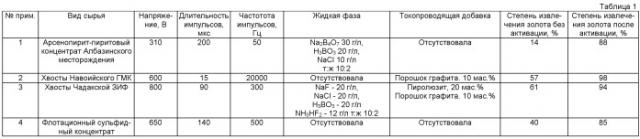

Полученные в приведенных примерах результаты извлечения в зависимости от условий активации приведены в таблице 1.

Из представленной таблицы видно, что при заявляемом способе и приведенных параметрах электроактивации золотосодержащего сырья и последующем выщелачивании удается перевести в продуктивный раствор большую часть золота.

Таким образом, предлагаемый способ электроактивации позволяет получить продукты, обработка выщелачивающим раствором которых приводит к существенному увеличению степени извлечения ценного компонента.

В отличие от электрогидравлической активации, где высоковольтному пробою подвергается весь слой воды (пульпы) между двумя электродами, в предлагаемом способе достигается локализация энергии в очень узкой области, а именно на границе раздела фаз. Чем меньше величина этого слоя, тем выше напряженность поля, тем больше энергии сосредотачивается в единице объема, а значит, возрастает эффективность (КПД) воздействия.

1. Способ переработки золотосодержащих полиметаллических руд, концентратов, вторичного сырья, включающий активацию исходного материала электровоздействием, причем исходный материал подают в активационную камеру, при этом электровоздействие осуществляют с помощью электродов, размещенных в упомянутой камере с приложением к электродам импульсов напряжения, отличающийся тем, что упомянутые импульсы напряжения имеют следующие параметры: длительность от 31 до 1000 мкс, предпочтительно 31-200 мкс, частоту от 21 Гц до 50 кГц, амплитуду до 1000 В.

2. Способ по п.1, отличающийся тем, что амплитуду импульсов напряжения в процессе электровоздействия поддерживают постоянной.

3. Способ по п.1, отличающийся тем, что в процессе электровоздействия исходный материал дополнительно подвергается перемешиванию.

4. Способ по п.1, отличающийся тем, что исходный материал перед электровоздействием смачивают, например, водой.

5. Способ по п.1, отличающийся тем, что перед электровоздействием исходный материала смешивают с электролитом.

6. Способ по п.1, отличающийся тем, что для активации исходного материала с низкой электропроводностью его смешивают с токопроводящим порошком и/или с электролитом.

7. Способ по п.6, отличающийся тем, что в качестве токопроводящего порошка используют, например, графит, и/или сталь, и/или пиролюзит, и/или алюминий.

8. Способ по п.6, отличающийся тем, что исходный материал с токопроводящим порошком смешивают в соотношении от 10:2 до 10:1.

9. Способ по п.6, отличающийся тем, что исходный материал смешивают с электролитом в соотношении т/ж (твердое/ жидкое) от 10:4 до 10:1.

10. Способ по п.6, отличающийся тем, что исходный материал с токопроводящим порошком смешивают в соотношении от 10:2 до 10:1, а затем с электролитом, в соотношении т/ж (твердое/ жидкое) от 10:4 до 10:1.

11. Способ по п.6, отличающийся тем, что в качестве электролита используют водный раствор, содержащий бораты, и/или фосфаты, и/или фториды, и/или нитраты щелочных или щелочноземельных металлов с концентрацией солей от 0,1 г/л до 150 г/л.

12. Способ по п.11, отличающийся тем, что для разупрочнения руд, в которых благородные металлы ассоциированы с кварцем, водный раствор электролита содержит фторид аммония, и/или бифторид аммония, и/или фториды щелочных и/или щелочноземельных металлов.

13. Способ по п.1, отличающийся тем, что процесс активации рудного материала осуществляют одновременно с процессом выщелачивания и/или сорбционного концентрирования ценного компонента.