Покрытие из нитрида углерода и изделие с таким покрытием

Иллюстрации

Показать всеИзобретение относится к способу нанесения покрытия из нитрида углерода на различные изделия, имеющие большие поверхностные зоны, а также к изделиям с покрытием из нитрида углерода, изготовленным данным способом. Нанесение покрытия осуществляют с использованием ультракоротких лазерных импульсов. Сканирование лазерного пучка осуществляют вращающимся оптическим сканером, содержащим, по меньшей мере, одно зеркало для отражения лазерного пучка. Изобретение обеспечивает преимущества в отношении производственных и качественных показателей, включая высокую производительность нанесения покрытия, отличные свойства покрытия и низкую общую стоимость нанесения. 2 н. и 20 з.п. ф-лы, 15 ил., 6 пр.

Реферат

Область техники

Изобретение относится к способу нанесения покрытия из нитрида углерода на различные изделия, имеющие большие поверхностные зоны, посредством абляции ультракороткими лазерными импульсами. Изобретение относится также к изделиям, изготовленным данным способом. Изобретение обеспечивает ряд преимуществ, включая высокую производительность, отличное качество покрытия и низкие производственные расходы.

Уровень техники

Нитрид углерода

Материалы на основе нитрида углерода являлись объектами значительного экспериментального и теоретического интереса с того момента, когда А.Коэн (А.Cohen) с соавторами предположили, что нитрид углерода β-С3N4, материал, аналогичный β-Si3N4, должен иметь твердость, сравнимую с твердостью алмаза. Последующие расчеты показали, что другие кристаллические формы С3N4 должны иметь устойчивость, сравнимую или превышающую устойчивость β-С3N4, и что многие из этих структур должны иметь очень высокую твердость. C3N4-структуры включают α-, β-, кубическую, псевдокубическую и графитическую фазы нитрида углерода. Кроме того, нитридом углерода именуют также C2N2, хотя это вещество и обладает иной химической структурой.

Свойством локальной структуры, которое отличает потенциально супертвердые и плотные С3N4-структуры от более мягкого материала меньшей плотности, является координация атомов углерода для твердых материалов, требуется углерод с тетраэдрическими связями или связями типа sp3 в решетке С3N4, тогда как углерод со связями sp2 будет давать существенно более мягкие материалы. Это требование присутствия углерода в состоянии sp3 в твердом нитриде углерода полностью аналогично требованию в отношении алмазоподобного аморфного углерода (diamondlike carbon - DLC) - см Ни et al Nitrogen-driven sp3 to sp2 transformation in carbon nitride materials, Physical Review B, v.57, 1997, №6, pp 3185-3188.

В числе различных алмазоподобных покрытий покрытия из нитрида углерода также обладают отличными свойствами стойкости к износу и царапанию. В дополнение, материалы из нитрида углерода являются коррозионно-стойкими и могут применяться как электрические изоляторы и оптические покрытия. Самое важное, их термостойкость выше, чем у других аналогичных DLC-покрытий. Хотя хорошие результаты уже были достигнуты с аморфными CNx-структурами, очевидно, что свойства покрытия будут существенно улучшены при получении тонких пленок/покрытий, содержащих азот и, следовательно, соответствующих кристаллическим структурам нитрида углерода.

Как правило, материалы, полученные в описанных исследованиях, являлись аморфными при содержании азота менее 50%, т.е. они не представляли собой С3N4-структуры.

Благодаря своей доступности аморфные CNx-материалы уже используются в разнообразных применениях. Например, данные материалы соответствуют наиболее широко применяемым материалам для защитных покрытий твердых дисков компьютеров (см Widlow et al Recent progress in synthesis and characterization of amorphous and crystalline carbon nitride coatings, Brazilian Journal of Physics, 2000, v.30, No.3). Подобные пленки получают распылением графита в чистом азоте, причем эти пленки, содержащие аморфный нитрид углерода, обладают износостойкостью, в несколько раз превышающей аналогичные характеристики существующих покрытий.

Предпринимались также попытки получения покрытий из нитрида углерода с помощью лазерной абляции, химического осаждения из паров с применением индуктивно связанной плазмы, сольвотермального метода, а также электроосаждения из органической жидкости. Большинство опубликованных результатов соответствует образованию центров кристаллизации и выращиванию тонких пленок аморфного CNx. Как правило, материалы, полученные в подобных исследованиях, являлись аморфными и содержали менее 50% азота, т.е. не представляли собой С3N4-структуры.

Лазерная абляция

В недавние годы значительное совершенствование лазерной технологии обеспечило средства для создания высокоэффективных лазерных систем, основанных на использовании полупроводниковых волокон и обеспечивающих существенный прогресс методов так называемой холодной абляции.

На дату приоритета настоящего изобретения конкуренцию полупроводниковому лазеру с ламповой накачкой составляет только аналогичный лазер со светодиодной накачкой, причем в обоих лазерах лазерный пучок сначала вводится в оптическое волокно, а затем подается на мишень. Такие волоконные лазерные системы являются единственными применяемыми для лазерной абляции в промышленном масштабе.

Малый опыт применения новых волокон для волоконных лазеров и низкая мощность излучения таких лазеров, видимо, ограничивают выбор материалов, пригодных в качестве мишеней для испарения/абляции. В то время как испарение/абляция алюминия может быть облегчена в случае малой импульсной мощности, материалы, более сложные для проведения испарения/абляции, такие как медь, вольфрам и др., требуют более высокой импульсной мощности. Это относится и к ситуации, когда известные технологии желательно расширить на новые представляющие интерес химические вещества. В качестве примеров можно привести, в частности, изготовление алмазов непосредственно из углерода (графита) или изделий из оксида алюминия непосредственно из алюминия и кислорода посредством соответствующей реакции в паровой фазе в условиях, соответствующих завершению лазерной абляции.

Одним из наиболее значительных препятствий для дальнейшего развития лазерно-волоконных технологий представляется ограниченная способность волокон выдерживать мощные лазерные импульсы без разрушения волокна или без ухудшения качества лазерного пучка.

При применении новых вариантов холодной абляции делались попытки решить проблемы, связанные с качеством и производительностью при изготовлении покрытий, тонкопленочных изделий, а также с резкой, прорезанием, гравированием и т.п., путем ввода в волокно лазерного излучения повышенной мощности и уменьшения сечения лазерного пучка на мишени. Однако данное повышение мощности привело в основном лишь к повышению уровня шумов. Проблемы, связанные с качеством покрытий и производительностью их нанесения, сохраняются, несмотря на то, что некоторым производителям лазеров удалось преодолеть трудности, связанные с повышением мощности лазеров. Репрезентативные образцы покрытий/тонких пленок, а также операции резки/гравирования/вырезания и др. были продемонстрированы только для низких частот следования импульсов, узких интервалов сканирования и длительностей обработки, непригодных для промышленных применений, особенно для крупных изделий.

При постоянной энергии, заключенной в импульсе, его мощность возрастает при сокращении его длительности, однако по мере сокращения длительности имеет место обострение проблем. Это обострение имеет место даже в случае наносекундных лазеров (которые, правда, не используются как таковые при осуществлении холодной абляции).

Дальнейшее уменьшение длительности импульсов до фемто- или даже аттосекундного диапазона делает рассмотренную проблему практически неразрешимой. Так, в пикосекундной лазерной системе с длительностью импульса 10-15 пс энергия импульса для лазера мощностью 100 Вт и частотой следования импульсов 20 МГц должна составлять 5 мкДж для пятна (зоны) с линейным размером 10-30 мкм. По имеющимся данным, волокна, способного выдерживать подобные импульсы, на дату приоритета настоящего изобретения не было известно.

Производительность при этом пропорциональна частоте следования (повторения) импульсов. С одной стороны, в известных сканерах, использующих зеркальные пленки (гальваносканерах, или сканерах с колебательным приводом), рабочий цикл которых включает движение в прямом и обратном направлениях, проблемы создают остановка зеркал в обеих конечных точках их траектории, а также ускорение и замедление движения вблизи этих точек (предусматривающие мгновенную остановку). Это обстоятельство ограничивает как применение зеркала в качестве сканера, так и (особенно) диапазон сканирования. В случае попыток повышения производительности увеличением частоты следования импульсов ускорение и замедление движения зеркала приведут либо к уменьшению диапазона сканирования, либо к неравномерному распределению излучения и, следовательно, плазмы на мишени при падении излучения на мишень.

Кроме того, при осуществлении попыток повысить производительность формирования покрытий/тонких пленок простым увеличением частоты повторений вышеупомянутые сканеры будут направлять неконтролируемым образом импульсы в зону мишени с частичным наложением уже при низкой частоте повторений (измеряемой в килогерцах). В худшем случае такой подход приведет, по меньшей мере частично, к выбиванию из материала мишени частиц вместо, по меньшей мере, частичного формирования плазмы. Представляется, что, после того как в то же место мишени будет последовательно направлено несколько лазерных импульсов, их кумулятивный эффект будет, видимо, приводить к неравномерной эрозии материала мишени, за которой может последовать нагрев этого материала, означающий утрату преимуществ холодной абляции.

Те же, причем более резко выраженные, проблемы существуют и для наносекундных лазеров, использующих импульсы с большей длительностью и с высокой энергией. В этом случае нагрев материала мишени происходит всегда, причем температура этого материала может повышаться до 5000 К. Следовательно, даже единственный наносекундный импульс приводит к существенной эрозии материала мишени, т.е. к возникновению проблем, рассмотренных выше.

В известных методах может иметь место не только неравномерный износ мишени, возможно и фрагментирование этого материала с ухудшением качества плазмы. Соответственно ухудшается качество поверхности, покрываемой с использованием такой плазмы. В частности, на поверхности могут находиться фрагменты, плазма может быть распределена между зонами, недостаточно равномерными, чтобы сформировать требуемое покрытие, и т.д. Данные проблемы, актуальные для применений, требующих повышенной точности, могут отсутствовать, например, применительно к краскам или пигментам при условии, что указанные дефекты находятся ниже уровня, допустимого для соответствующего конкретного применения.

Известные методы приводят к износу мишени при ее однократном применении, так что одна и та же ее поверхность не может быть использована повторно. Данная трудность ранее преодолевалась работой только со свежей поверхностью мишени с соответствующим перемещением материала мишени и/или облучаемой зоны.

При механической обработке или аналогичных операциях наличие остатков материала в виде его фрагментов может приводить к неровной линии разреза или неровному шву, что является недопустимым, например, при бурении с контролем потока. При этом высвобождаемые фрагменты могут придавать поверхности бугристый вид, недопустимый в некоторых приложениях, например в производстве полупроводниковых изделий.

Кроме того, сканеры на основе зеркальных пленок, совершающих возвратные движения, генерируют инерционные силы, создающие нагрузку на конструкцию в целом, но также и на опоры, в которых установлено зеркало и/или посредством которых зеркало приводится в движение. Подобная инерция может постепенно ухудшать качество крепления зеркала, особенно если это зеркало используется на пределе своих технических возможностей. В результате в долговременной перспективе возможны смещения зеркала в его держателе, что может проявляться в снижении воспроизводимости качества получаемого изделия. Как следствие остановок и соответствующих изменений скорости движения сканер, использующий пленочное зеркало, имеет слишком ограниченный диапазон сканирования, чтобы его можно было использовать для абляции и получения плазмы. Эффективный рабочий цикл является коротким по сравнению с полным циклом, хотя работа в любом случае осуществляется медленно. Таким образом, в аспекте повышения производительности подобных сканеров они характеризуются низкой производительностью при получении плазмы, малым диапазоном сканирования, нестабильностью в длительной перспективе при высокой вероятности возникновения трудностей, связанных с нежелательным испусканием вместе с плазмой частиц, которые могут попадать на изделия при воздействии на них плазмой в процессе их формообразующей обработки и/или нанесения покрытия.

Раскрытие изобретения

Потребности в изделиях из различных металлов, стекла, камня и пластмасс и соответствующие расходы, связанные с уходом за этими материалами, огромны, причем они постоянно увеличиваются. Поэтому существует острая необходимость в технологиях нанесения покрытий (особенно на изделия с большими площадями поверхности), обеспечивающих увеличение срока службы изделий и снижение расходов на их обслуживание при условии воспроизводимого производства изделий. Однако нанесение на большие поверхности изделий покрытия (особенно однородного), обладающего одним или несколькими из следующих качеств. отличными оптическими свойствами, химической стойкостью и/или износостойкостью, термостойкостью и теплопроводностью, стойкостью к царапанию, отличными адгезией к поверхности, электропроводностью и трибологическими свойствами, продолжает оставаться нерешенной проблемой.

Материалы из нитрида углерода обладают несколькими из перечисленных свойств, однако не существуют методов изготовления покрытий из нитридов углерода, особенно покрытий из С3N4 для больших поверхностей.

Ни новые высокотехнологичные методы нанесения покрытий, ни существующие технологии нанесения покрытий с использованием лазерной абляции в наносекундной области или в диапазоне холодной абляции (с помощью пико- или фемтосекундных лазеров) неспособны обеспечить реальный способ нанесения, в промышленном масштабе, покрытий на изделия, содержащие крупные поверхности. Современные технологии нанесения покрытий физическим или химическим осаждением из паров требуют условий высокого вакуума. Это позволяет вести обработку изделий только партиями, что неприемлемо для реализации данного процесса в промышленных масштабах применительно к большинству покрываемых изделий. Кроме того, расстояние между покрываемым металлическим материалом и материалом покрытия, подлежащим абляции, является большим, составляя в типичном случае около 50 см. В результате камера для нанесения покрытия имеет большие габариты, а периоды ее вакуумной откачки являются время- и энергоемкими. Кроме того, подобные камеры большого объема легко загрязняются в процессе нанесения покрытия используемыми для этого материалами, что требует использования повторяющихся и длительных процессов очистки.

При осуществлении попыток повышения производительности нанесения покрытий с применением известных технологий, связанных с нанесением покрытий посредством лазерной абляции, имеют место различные дефекты, в том числе микроотверстия, повышение шероховатости поверхности, ухудшение или исчезновение некоторых оптических свойств, появление частиц на поверхности и/или в структуре покрытия, влияющих на образование каналов коррозии, ухудшение однородности поверхности, снижение адгезии, неудовлетворительные толщина и трибологические свойства покрытия.

Там, где это возможно, имеет место эрозия поверхности материала мишени, так что только наружный слой этого материала может быть использован для целей нанесения покрытия. Остальной материал либо превращается в отходы, либо должен быть подвергнут специальной обработке перед его повторным использованием. Соответственно, цель изобретения состоит в том, чтобы решить или, по меньшей мере, ослабить проблемы, связанные с известными технологиями.

Таким образом, первая задача, решаемая изобретением, заключается в создании нового способа, преодолевающего проблемы нанесения, с помощью импульсного лазера, на выбранную поверхность изделия покрытия из нитрида углерода. Согласно данному способу однородная зона поверхности, на которую должно быть нанесено покрытие, составляет, по меньшей мере, 0,2 дм2.

Вторая задача заключается в создании изделий, у которых однородная зона поверхности, на которую посредством лазерной абляции нанесено покрытие из нитрида углерода, составляет, по меньшей мере, 0,2 дм2.

Третьей задачей является создание, по меньшей мере, нового способа и/или соответствующих средств решения проблемы практичного формирования плазмы, пригодных для нанесения покрытия на различные изделия с помощью мишени из нитрида углерода. При этом материал мишени не должен создавать в плазме каких-либо твердых фрагментов, так что плазма будет чистой плазмой. Альтернативно, в случае присутствия таких фрагментов они должны быть редкими и, по меньшей мере, иметь размеры, меньшие глубины абляции из мишени в процессе генерирования плазмы.

Четвертой задачей является создание, по меньшей мере, нового способа и/или соответствующих средств решения проблемы нанесения с помощью плазмы на однородную зону поверхности изделия покрытия, не содержащего твердых фрагментов с размерами, превышающими глубину абляции мишени в процессе генерирования плазмы, т.е. решение проблемы нанесения на подложки покрытия с помощью чистой плазмы, образующейся из нитрида углерода.

Пятая задача, решаемая изобретением, состоит в обеспечении хорошей адгезии к однородной зоне поверхности изделия покрытия, наносимого посредством чистой плазмы, так что расход кинетической энергии, связанный с присутствием твердых фрагментов, устраняется за счет ограничения присутствия таких твердых фрагментов или уменьшения их размеров до значений, меньших глубины абляции. Одновременно поскольку твердые фрагменты не присутствуют в значительных количествах, они не формируют холодные поверхности, способные повлиять на однородность плазменного факела за счет образования зародышей кристаллизации и явлений, связанных с конденсацией.

Шестая задача заключается в создании, по меньшей мере, нового способа и/или соответствующих средств решения проблемы обеспечения в промышленных условиях широкого интервала сканирования и одновременно высокого качества плазмы и большой ширины покрытия даже для крупных изделий.

Седьмой задачей является создание, по меньшей мере, нового способа и/или соответствующих средств решения проблемы обеспечения высокой частоты повторения импульсов для использования изобретения в промышленных приложениях в соответствии с вышеперечисленными задачами.

Восьмая задача, решаемая изобретением, состоит в создании, по меньшей мере, нового способа и/или соответствующих средств решения проблемы получения качественной плазмы для нанесения покрытия на однородные поверхности изделия с получением изделий, отвечающих решению всех вышеперечисленных задач, при сохранении качества материала мишени для его последующего использования с получением покрытий/тонких пленок в требуемых зонах.

Дальнейшей задачей является использование подобного способа и средств, отвечающих перечисленным задачам, для решения проблемы холодной обработки и/или нанесения покрытий на поверхности изделий, уже имеющих покрытия.

Изобретение основывается на неожиданном обнаружении возможности нанесения на различные изделия, имеющие большие поверхности, покрытий из нитрида углерода с приемлемой для промышленности производительностью и с отличными свойствами покрытий в отношении некоторых технических характеристик, присущих нитридам углерода. Материал из нитрида углерода предпочтительно используется в форме мишени из С3N4Нх; однако не исключается и применение мишеней из других нитридов углерода или иных материалов на основе углерода.

При этом способ по изобретению предполагает экономное расходование материалов мишеней из нитрида углерода, поскольку их абляция производится с обеспечением возможности повторного использования материала мишени с сохранением высокого качества покрытия. Изобретение обеспечивает также нанесение на различные изделия покрытий высокого качества в условиях относительно низкого вакуума. Кроме того, необходимые объемы камер для нанесения покрытий резко сокращаются по сравнению с объемами, используемыми при реализации известных способов. Это существенно снижает стоимость оборудования и повышает производительность. Во многих предпочтительных вариантах оборудование для нанесения покрытий может быть встроено в технологическую линию без изменения ритма работы данной линии.

Скорость нанесения покрытия методом импульсной лазерной абляции, именуемым также нанесением ультракороткими лазерными импульсами (НПУЛИ, USPLD - Ultra Short Pulsed Laser Deposition), с применением полупроводникового лазера мощностью 20 Вт составляет 2 мм/мин. При повышении мощности лазера до 80 Вт скорость нанесения покрытий способом по изобретению соответственно возрастет до 8 мм/мин. Благодаря использованию изобретения увеличение скорости нанесения может быть эффективно реализовано при изготовлении высококачественных покрытий.

В контексте изобретения термин "нанесение покрытия" означает формирование на подложке слоя материала любой толщины, включая получение тонких пленок с толщиной, например, <1 мкм.

Различные варианты осуществления изобретения могут комбинироваться соответствующим образом.

При изучении и анализе изобретения специалистам в данной области будут понятны различные возможности модифицирования представленных вариантов без выхода за пределы объема изобретения, которые не ограничиваются указанными вариантами, приводимыми в качестве примеров.

Краткое описание чертежей

Названные и другие достоинства изобретения станут очевидны из его нижеследующего подробного описания и ссылок на прилагаемые чертежи.

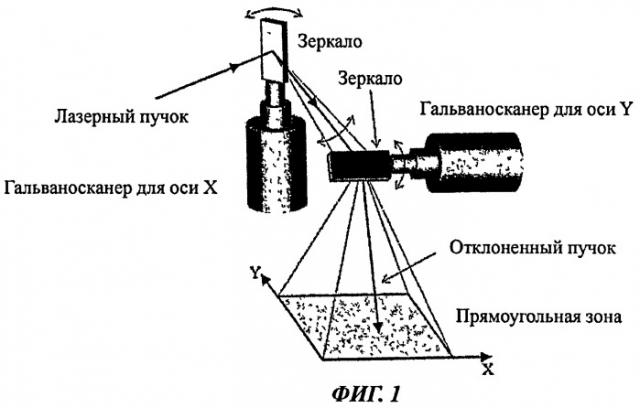

На фиг.1, в качестве примера, показана гальваносканерная установка с двумя гальваносканерами типа используемых в известных способах получения методом холодной абляции покрытий/тонких пленок, формообразующей обработки и т.д. Количество гальваносканеров, направляющих лазерный пучок, может изменяться, но в типичном случае установка содержит единственный гальваносканер.

На фиг.2 представлено покрытие из смешанного оксида индия-олова на листе (размерами ~100×30 мм) из поликарбоната, нанесенное (с помощью известного колеблющегося зеркала, т.е. гальваносканера) в виде тонких пленок с толщинами 30 нм, 60 нм и 90 нм).

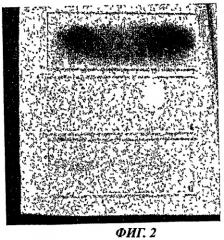

На фиг.3 иллюстрируется ситуация, когда использование известного гальваносканера для сканирования лазерного пучка приводит к значительному взаимному наложению импульсов излучения, следующих с частотой 2 МГц.

На фиг.4 представлен один из вариантов изделия с покрытием, нанесенным согласно изобретению.

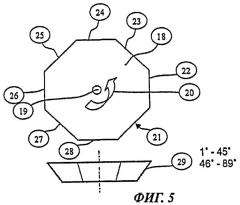

На фиг.5 показан один из вариантов зеркал турбосканера, используемого при осуществлении способа по изобретению.

На фиг.6 показана траектория аблирующего пучка, обеспечиваемая каждым зеркалом типа показанных на фиг.5

Фиг.7 иллюстрирует управление пучком посредством одного из вариантов вращающегося сканера согласно изобретению.

Фиг.8 иллюстрирует управление пучком посредством другого варианта вращающегося сканера согласно изобретению.

Фиг.9 иллюстрирует управление пучком посредством еще одного варианта вращающегося сканера согласно изобретению.

На фиг.10 показано изделие с покрытием согласно изобретению.

На фиг.11 показано другое изделие с покрытием согласно изобретению.

На фиг.12 показано еще одно изделие с покрытием согласно изобретению.

Фиг.13а иллюстрирует вариант изобретения, в котором материал мишени аблируется лазерным пучком, сканируемым посредством вращающегося сканера (турбосканера).

На фиг.13b показана часть материала мишени по фиг.13а.

На фиг.13с показана аблированная зона материала мишени по фиг.13b.

На фиг.14 иллюстрируется сканирование пучка посредством турбосканера (вращающегося сканера) по материалу мишени для его абляции.

На фиг.15а, 15b иллюстрируются связанные с плазмой проблемы, свойственные известным способам.

Осуществление изобретения

Согласно изобретению предлагается способ нанесения посредством лазерной абляции покрытия из нитрида углерода на выбранную поверхность из металла, стекла, камня, керамики, пластика, волокна или композита практически любого изделия В соответствии с этим способом однородная зона поверхности, на которую должно быть нанесено покрытие, составляет не менее 0,2 дм2. При этом покрытие наносят посредством ультракоротких лазерных импульсов, осуществляя сканирование лазерного пучка с помощью вращающегося оптического сканера, содержащего, по меньшей мере, одно зеркало для отражения лазерного пучка.

В контексте одного из вариантов изобретения под нитридом углерода понимаются все материалы с формулой CNx, предпочтительно с формулой C2N2 или (наиболее предпочтительно) с формулой С3N4. Покрытие может содержать небольшие количества водорода, так что соотношение азота и углерода близко к 4:3.

Материалом мишени предпочтительно является материал на основе С3N4, например в графитической форме. Такой графитический материал всегда содержит переменное, но небольшое количество водорода, так что в этом случае отношение азота к углероду не равняется точно 4:3, но близко к этому значению.

В соответствии с одним из вариантов изобретения стехиометрия покрытия регулируется нанесением покрытия в атмосфере азота.

Изделия в контексте данного описания могут представлять собой (не ограничиваясь приводимым ниже перечнем) металлические изделия, используемые, например, в строительстве, в частности в интерьерах и для декоративных целей, в оборудовании, в компонентах транспортных средств, включая легковые и грузовые автомобили, мотоциклы и трактора, самолеты (например, их пропульсивные системы), военные и торговые суда, поезда; рельсы, инструменты, медицинские изделия, электронные устройства и их корпусы; изделия из камня и керамики, изделия на основе волокон, стекла и пластиков; компоненты осветительных устройств; жесткие компьютерные диски; профили, рамы, различные части; технологическое оборудование; подшипники; электрические изоляторы; трубы и резервуары для различных отраслей промышленности, в том числе для химической промышленности и энергетики; солнечные ячейки; светодиоды; космические корабли; металлические и пластмассовые листы; изделия для военных нужд, вентиляции, горного дела; судовые винты; трубы для воды, буровое оборудование и части к нему.

Нанесение (материала) посредством ультракоротких лазерных импульсов (НПУЛИ) именуется также холодной абляцией, одной из характерных особенностей которой является то, что в отличие от альтернативного метода с использованием наносекундных лазеров, практически полностью отсутствует перенос тепла от облучаемой зоны мишени к окружающей ее области. Тем не менее, энергия лазерных импульсов все еще достаточна для превышения порога абляции для материала мишени. Длительности импульсов в типичном варианте составляют менее 50 пс, например 5-30 пс, т.е. ультракороткая (холодная) абляция осуществляется пикосекундными, фемтосекундными и аттосекундными импульсными лазерами. Материал, испаренный из мишени посредством лазерной абляции, осаждается на подложку, которая находится при температуре, близкой к комнатной. При этом в облучаемой зоне мишени температура плазмы достигает 1000000 К. Плазма имеет очень высокую скорость, превышающую 100000 м/с, причем за счет этого создаются более благоприятные условия для достижения адекватной адгезии покрытия/тонкой пленки.

В другом предпочтительном варианте изобретения вышеупомянутая однородная зона поверхности составляет, по меньшей мере, 0,5 дм2, а в еще более предпочтительном варианте - по меньшей мере, 1,0 дм2. С помощью изобретения легко изготавливаются также изделия, имеющие однородные зоны с нанесенным покрытием, имеющие площади более 0,5 м2, например 1 м2 и более. Поскольку способ по изобретению особенно эффективен при нанесении покрытия на большие поверхности с применением высококачественной плазмы, он отвечает ранее не удовлетворявшимся потребностям, прежде всего, применительно к различным металлическим изделиям.

В промышленных применениях важно обеспечить высокую эффективность лазерной обработки. Для того чтобы облегчить осуществление холодной абляции, интенсивность лазерных импульсов должна превышать установленное пороговое значение. Данное пороговое значение зависит от материала мишени. Чтобы достичь высокой эффективности обработки и тем самым производительности на промышленном уровне, частота повторения импульсов должна быть высокой, например равной 1 МГц, предпочтительно свыше 2 МГц, еще более предпочтительно свыше 5 МГц. Как уже упоминалось, желательно не направлять несколько импульсов в одну и ту же точку поверхности мишени, поскольку при этом в материале мишени возникает кумулятивный эффект. Данный эффект приводит к осаждению частиц, т.е. к ухудшению качества плазмы и соответственно качества наносимого покрытия (тонкой пленки) и к нежелательной эрозии материала мишени, его возможному нагреву и т.д. Таким образом, для обеспечения высокой эффективности обработки желательно иметь высокую скорость сканирования лазерного пучка. Согласно изобретению для обеспечения высокой эффективности скорость пучка на поверхности мишени в общем случае должна быть выше 10 м/с, предпочтительно выше 50 м/с и более предпочтительно выше 100 м/с, достигая даже значений 2000 м/с. Однако в оптических сканерах на базе вибрирующих зеркал достижению достаточно высокой угловой скорости зеркала препятствует момент инерции. Реализуемая скорость лазерного пучка на поверхности мишени составляет, как следствие, только несколько метров в секунду. Устройство с использованием вибрирующих зеркал (называемое также гальваносканером) иллюстрируется фиг.1.

В то время как способы нанесения покрытий с применением гальваносканеров могут обеспечить ширину зоны сканирования не более 10 см, как правило, еще меньше, настоящее изобретение позволяет существенно увеличить данную ширину, доведя ее до 30 см и даже до более 1 м, одновременно обеспечивая отличное качество покрытия при высокой производительности.

Согласно одному варианту изобретения используются вращающиеся оптические сканеры, т.е. сканеры, содержащие, по меньшей мере, одно вращающееся зеркало для отражения лазерного пучка. Такой сканер и его применения описаны в патентной заявке FI20065867. Согласно другому варианту изобретения вращающийся оптический сканер содержит, по меньшей мере, три зеркала для отражения лазерного пучка. В одном из вариантов изобретения в способе нанесения покрытия используется призма 18 в форме многогранника, показанная на фиг.5. У данной призмы имеются грани 21-28. Стрелка 20 показывает, что призма может вращаться вокруг своей оси 19, которая является осью симметрии призмы. Грани призмы по фиг.5 могут представлять собой зеркальные грани, углы между которыми выбираются из условия получения линии сканирования, т.е. в процессе вращения призмы каждая ее грань будет поочередно изменять, за счет отражения, направления пучка излучения, падающего на эту грань. Подобная призма, устанавливаемая, согласно одному из вариантов изобретения, на траектории лазерного пучка, образует часть вращающегося сканера (турбосканера) На фиг.5 показаны 8 отражающих граней, однако их количество может быть существенно увеличено, вплоть до десятков или сотен граней. Из фиг.5 видно также, что зеркала расположены под одинаковыми углами к оси. Однако, особенно в варианте с большим количеством зеркал, данный угол может ступенчато изменяться, причем при выборе соответствующего шага изменения угла обеспечивается определенный скачок пучка по поверхности мишени. Данный скачок, среди других особенностей сканирования, иллюстрируется на фиг.6. Различные варианты изобретения не ограничиваются конкретными вариантами зеркал турбосканера, например в отношении их размеров, формы и количества зеркал, отражающих лазерный пучок.

Конструкция турбосканера по фиг.5 предусматривает наличие, по меньшей мере, двух зеркал, предпочтительно более 6 зеркал, например 8 зеркал (21-28), расположенных симметрично вокруг центральной оси 19. При вращении призмы 18 турбосканера вокруг центральной оси 19 в направлении 20 зеркала поочередно направляют лазерный пучок, отражающийся, например, от точки 29, точно вдоль прямолинейной зоны, всегда в одном и том же направлении (см. фиг.6). Плоскости зеркал турбосканера могут быть перпендикулярны пучку (см. фиг.7) или составлять с ним желаемый острый угол (см. фиг.8 и 9). Размеры и пропорции турбосканера могут свободно выбираться в широких пределах. В одном предпочтительном варианте способа нанесения покрытия его периметр равен 30 см, диаметр 12 см, а высота 5 см.

В одном из вариантов изобретения желательно, чтобы зеркала 21-28 турбосканера составляли острые углы с его центральной осью 19, поскольку в этом случае лазерный пучок легко вводится в оптическую систему.

В одном из вариантов турбосканера зеркала 21-28 (фиг.5) могут быть наклонены под различными углами, так что в течение одного оборота сканера производится сканирование стольких прямолинейных участков 31 (фиг.6), сколько имеется зеркал 21-28.

Согласно изобретению поверхность, на которую нужно нанести покрытие, может соответствовать всей поверхности изделия или его части.

В одном предпочтительном варианте изобретения лазерная абляция осуществляется в вакууме при давлении 98·102-98·109 Па. Обеспечение высокого вакуума требует длительного времени откачки, снижающего производительность нанесения покрытия. Для некоторых сложных и дорогих изделий это не является проблемой, однако для изделий, например, массового спроса, особенно имеющих большие поверхности, этот фактор является весьма важным. При этом новые покрытия, стойкие к износу и царапанию, химически инертные покрытия, трибологические покрытия, термостойкие и/или теплопроводные покрытия, электропроводные покрытия с возможностью одновременного обеспечения их отличной прозрачности не могут быть нанесены никаким иным способом, приемлемым для таких изделий в технологическом и/или экономическом отношениях.

С учетом данного фактора, в предпочтительном варианте изобретения лазерная абляция осуществляется в вакууме при давлении 98·102-98·10-1 Па. Согласно изобретению покрытия/тонкие пленки с отличными свойствами могут быть получены даже в условиях низкого вакуума, что приводит к резкому сокращению производственного цикла и к расширению области промышленного применения.

Согласно изобретению покрытие может наноситься при расстоянии между материалом мишени и однородной зоной покрываемой поверхности, составляющем менее 25 см, предпочтительно менее 15 см и наиболее предпочтительно менее 10 см. Тем самым обеспечиваются условия разработки камер для нанесения покрытий с существенно уменьшенными размерами, что ведет к снижению стоимости производственного оборудования и дополнительно сокращает длительность вакуумной откачки.

В предпочтительном варианте изобретения поверхность материала мишени может многократно подвергаться абляции при получении, тем не менее, бездефектных покрытий. В большинстве известных технологий в процессе нанесения покрытия происходит неравномерный износ материала мишени. Поэтому аблированная зона не может повторно использоваться для абляции, т.е. мишень после некоторого периода использования должна быть отправлена в отходы или на регенерацию. Данная проблема решалась разработкой различных методов непрерывной подачи новых, неаблированных участков поверхности мишени для их использования при нанесении покрытия, например, путем перемещения мишени по осям х, у или вращения мишени, которой придана цилиндрическая форма. Настоящее изобретение одновременно обеспечивает отличные свойства покрытий и высокую производительность в случае использования мишеней из нитрида углерода, при