Способ наплавки детали из алюминиевого сплава

Иллюстрации

Показать всеИзобретение может быть использовано для наплавки детали из алюминиевого сплава, в частности для наплавки детали турбомашины, а именно кожуха вентилятора турбореактивного двигателя. Устанавливают маску 30 с отверстием того же размера, что и периферийная часть зоны наплавки, имеющую заданную толщину. Совмещают упомянутое отверстие с зоной наплавки. Вручную наносят слой порошка (9) из алюминиевого сплава на деталь (1) в зоне наплавки с заходом его на упомянутую маску (30) вокруг упомянутой зоны наплавки, сглаживают слой порошка до калиброванной высоты (Н) по отношению к поверхности (S) детали (1), причем калиброванная высота больше, чем толщина маски. Приваривают упомянутый слой порошка к упомянутой детали при помощи лазерной сварки. Способ обеспечивает снижение количества микротрещин и уменьшение охрупчивания зоны наплавки. 7 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к способу наплавки детали из алюминиевого сплава.

Обычно наплавка детали состоит в наложении материала (в форме порошка, спеченных гранул и т.п.) на те места детали, где она имеет трещины (или сколы) и/или углубления. Для этого чаще всего используют технологии сварки или пайки.

Способ по изобретению может быть использован, в частности, для наплавки детали турбомашины (например, турбореактивного двигателя, турбовинтового двигателя, газовой турбины наземного базирования и т.п.) и, более конкретно, кожуха вентилятора турбореактивного двигателя.

Кожухи вентилятора турбореактивного двигателя чаще всего изготавливаются из алюминиевого сплава и подвергаются различным повреждениям в процессе их изготовления (удары инструментов) или в процессе функционирования турбореактивного двигателя (попадание камешков или других летящих предметов, которые ударяются о кожух). Обычно оказывается затруднительным выполнить наплавку этих кожухов при помощи сварки, поскольку свариваемость используемых алюминиевых сплавов является довольно ограниченной, причем эти сплавы имеют очень высокую теплопроводность и большую отражательную способность.

Среди известных способов известна наплавка при помощи сварки ВИА (сварки вольфрамовым электродом в среде инертного газа). Тем не менее, этот способ обладает определенными недостатками: зона детали, подвергающаяся термическому влиянию при сварке, оказывается слишком протяженной и имеет значительные деформации. Кроме того, перед тем как можно будет выполнять наплавку, необходимо демонтировать кожух вентилятора для того, чтобы отделить его от остальной части модуля компрессора низкого давления (также называемого модулем вентилятора и бустером) турбореактивного двигателя, поскольку электрическая дуга, образующаяся в процессе сварки ВИА, будет повреждать все еще присоединенные подшипники.

Задача изобретения состоит в том, чтобы предложить способ наплавки детали при помощи сварки, который вызывает ограниченную зону термического влияния и незначительные деформации в зоне наплавки и который, кроме того, может быть использован для наплавки кожуха вентилятора турбореактивного двигателя без необходимости в демонтаже этого кожуха.

Для решения этой задачи объектом изобретения является способ наплавки детали из алюминиевого сплава при помощи сварки, в котором:

- вручную наносят слой порошка из алюминиевого сплава на деталь в зоне наплавки; и

- приваривают упомянутый слой порошка к упомянутой детали при помощи лазерной сварки.

Можно констатировать, что осуществляемая здесь лазерная сварка вызывает меньшие зону термического влияния и деформации, чем вызываемые при сварке ВИА.

Кроме того, вследствие нанесения порошка вручную, технологическое оборудование, необходимое для осуществления такого способа, имеет небольшие габаритные размеры. Это позволяет обеспечить легкий доступ к подлежащей наплавке детали даже в том случае, когда она соединена с другими деталями. Более конкретно, это позволяет обеспечить доступ к кожуху вентилятора турбореактивного двигателя в том случае, когда он остается встроенным в модуль компрессора. Таким образом, предпочтительно осуществляют наплавку кожуха вентилятора без его демонтажа по отношению к остальной части модуля компрессора турбореактивного двигателя, что позволяет обеспечить выигрыш дорогостоящего времени. Кроме того, при лазерной сварке не образуется никакой электрической дуги, не создавая тем самым опасности повреждения подшипников.

Изобретение и его преимущества будут лучше поняты при изучении приведенного ниже подробного описания примеров реализации способа по изобретению. Это описание приведено со ссылкой на приложенные чертежи, на которых:

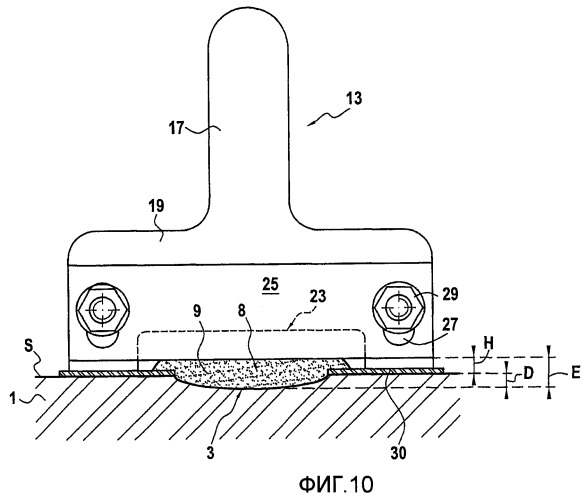

- фигура 1 схематически показывает в разрезе пример подлежащей наплавке детали;

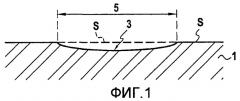

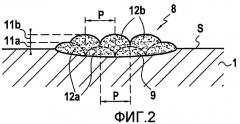

- фигуры с 2 по 5 схематически показывают различные этапы примера способа по изобретению, применяемого к детали, представленной на фигуре 1;

- фигура 6 представляет собой вид в перспективе примера скребка, используемого в процессе осуществления способа согласно изобретению;

- фигура 7 схематически показывает в перспективе пример подлежащей наплавке детали, покрытой маской;

- фигуры с 8 по 11 схематически показывают различные этапы примера способа согласно изобретению, применяемого к детали, представленной на фигуре 7.

Теперь со ссылкой на фигуры с 1 по 5 будет подробно описан первый пример способа согласно изобретению, используемый для заделки углубления 3 в виде раковины в детали 1, показанной в разрезе на фигуре 1. Эта деталь 1 представляет собой кожух вентилятора двухкаскадного двухконтурного турбореактивного двигателя, принадлежащего модулю компрессора низкого давления этого турбореактивного двигателя, который содержит, кроме того, собственно вентилятор (или fаn по-английски) и компрессор низкого давления (или bооstеr по-английски).

Зона 5 наплавки на детали 1 совпадает с протяженностью углубления 3. В то же время следует отметить, что в том случае, когда делается ссылка на поверхность детали, под этим следует понимать обозначение общей поверхности S этой детали. Таким образом, в зоне 5 наплавки поверхность S соответствует не дну углубления 3, а, как это показано пунктиром на фигуре 1, поверхности S детали в том случае, если бы она не имела этого углубления 3.

Согласно способу по изобретению на эту деталь 1 в зоне 5 наплавки вручную наносят слой 8 порошка 9 из алюминиевого сплава.

На практике для получения слоя 8 можно осуществить последовательные нанесения по меньшей мере двух подслоев 11а, 11b, каждый из которых образован несколькими валиками 9 порошка, параллельными между собой и отстоящими друг от друга с шагом Р.

Так, например, для наплавки детали 1 наносят первый подслой 11а, образованный валиками 12а, отстоящими друг от друга с шагом Р, а затем наносят второй подслой 11b, образованный валиками 12b, отстоящими друг от друга с тем же самым шагом Р, но смещенными на расстояние Р/2 по отношению к валикам 12а.

Наслоение подслоев валиков порошка 9 позволяет получить хорошо уплотненный слой 8, имеющий относительно стабильную толщину.

В соответствии с одним из вариантов реализации изобретения осуществляют калибровку высоты Н этого слоя 8 порошка по отношению к поверхности S детали 1. Таким образом обеспечивается контроль толщины Е наносимого слоя 8, оказывающей влияние на качество осуществляемой затем лазерной сварки. Действительно, если эта толщина будет слишком малой, будет проявляться недостаток материала на поверхности.

Для данной глубины D углубления (или трещины) по отношению к поверхности S детали 1 эта толщина Е слоя 8 равна D+Н, где Н представляет собой высоту слоя 8 по отношению к поверхности S детали 1. Таким образом, выполняя калибровку высоты Н, обеспечивают контроль толщины Е.

Разумеется, этот этап калибровки осуществляется после этапа нанесения слоя порошка и перед этапом лазерной сварки.

Для осуществления этого этапа калибровки предпочтительно используют скребок, содержащий по меньшей мере одну опорную лапу, которую устанавливают на поверхность S упомянутой детали, и скребковое лезвие, располагающееся с отступом от опорной лапы таким образом, что расстояние d между этим скребковым лезвием и поверхностью упомянутой детали соответствует высоте Н, желательной для слоя 8 порошка.

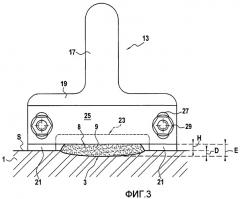

Пример скребка 13 представлен на фигурах 3 и 6. Этот скребок 13 опирается на горизонтальную поверхность S детали 1 и содержит рукоятку 17, связанную с корпусом 19 этого скребка. Этот корпус 19 имеет две боковые опорные лапы 21 (симметричные по отношению к средней вертикальной плоскости скребка), которые проходят сначала вертикально в направлении вниз, а затем отгибаются на 90° таким образом, чтобы сформировать две горизонтальные опорные полосы 21а. Когда этот скребок 13 используется по своему назначению, эти опорные полосы 21а продвигают со скольжением по поверхности S. Опорные лапы 21 образуют между собой в вертикальной плоскости широкий вырез 23. Скребковое лезвие 25 установлено на корпусе 19 и частично перекрывает вырез 23. Это лезвие 25 способно перемещаться вертикально по отношению к корпусу 19 так, что возможна регулировка вертикального положения этого лезвия 25 и, таким образом, расстояния d между скребковым лезвием 25 и поверхностью S детали 1 для того, чтобы оно соответствовало определенной высоте Н слоя порошка.

В этом примере лезвие 25 имеет два ориентированных вертикально продолговатых отверстия 27, а скребок содержит два комплекта винт/гайка 29, которые закреплены на корпусе 19 и проходят, соответственно, через отверстия 27.

Для того чтобы отрегулировать расстояние d и привести его в соответствие с высотой Н, отпускают комплекты винт/гайка 29, смещают лезвие 25 в требуемое его положение и снова затягивают эти комплекты 29.

Когда скребок 13 используют по назначению, его опорные лапы 21 размещают по одну и по другую стороны от слоя 8 порошка (см. фигуру 3), прижимают опорные полосы 21а к поверхности S и вручную перемещают скребок, заставляя эти опорные полосы скользить по поверхности S. Благодаря этим опорным полосам 21а, ориентация (в данном случае вертикальная) лезвия 25 остается неизменной в то время, когда скребок 13 перемещают, так что расстояние d между его лезвием 25 и поверхностью S детали 1 остается постоянным.

Проводя скребком 13 по слою 8 порошка, как это представлено на фигуре 3, сглаживают верхнюю часть слоя 8 порошка до калиброванной высоты Н: частицы порошка 9, располагающиеся на высоте, превышающей эту высоту Н, смещаются лезвием 25 в те зоны слоя 8, где высота меньше высоты Н, или к периферии этого слоя 8.

После того как слой 8 нанесен и предпочтительно откалиброван по его высоте, выполняют этап лазерной сварки.

Для осуществления этого этапа используют, например, диодный лазер 40, обеспечивающий более равномерное взаимодействие луча с материалом, чем лазер типа АИГ (алюмоиттриевый гранат).

Затем излучаемый лазерный луч 41 проходит по зоне 5 наплавки, как это показано на фигуре 4. Энергия, сообщаемая лучом 41, вызывает расплавление и смешивание порошка 9 и прилагающих частей детали 1. После охлаждения получают желаемую наплавку.

В соответствии с одним вариантом реализации после этапа сварки для восстановления аэродинамических свойств детали 1 выполняют выравнивание при помощи механической обработки (резанием) этой детали в зоне 5 наплавки, поскольку поверхность детали 1 в этой зоне обычно не получается безукоризненно плоской после сварки. На фигуре 5 показана готовая деталь, полученная после этапа механической обработки.

Теперь со ссылкой на фигуры с 7 по 12 будет описан второй пример способа наплавки согласно изобретению. Он отличается от приведенного на фигурах со 2 по 5 использованием маски 30. Эта маска 30 представлена в перспективе на фигуре 7 и в разрезе на фигуре 8. В данном случае речь идет, например, о листе из алюминиевого сплава.

Эта маска 30 снабжена отверстием 32 таких же размеров, как и зона 5 наплавки. Эту маску 30 устанавливают на упомянутую деталь, соответствующим образом совмещая упомянутое отверстие 32 с зоной 5 наплавки, и наносят упомянутый слой 8 порошка из алюминиевого сплава на зону 5 наплавки с заходом на край маски 30 (см. фигуру 9). Эта зона захода на край маски обозначена позицией 5а на фигурах 9 и 11.

Затем осуществляют соскребание слоя 8 и лазерную сварку, как это показано на фигурах 10 и 11. Эти этапы аналогичны этапам, описанным выше и представленным на фигурах 3 и 4.

В способе по фигурам со 2 по 5 периферия слоя 8 порошка по существу соответствует периферии зоны наплавки 5, и взаимодействие между лазерным лучом 41 и деталью 1 в переходной зоне между зоной 5 наплавки и остальной частью детали 1 может создавать микротрещины. Такие микротрещины являются нежелательными в той мере, что они располагаются у (ближайшей) периферии зоны 5 наплавки и даже в самой этой зоне 5 наплавки, и могут стать причиной охрупчивания этой зоны.

В результате захода слоя 8 порошка на маску 30 периферия этого слоя 8 переносится за пределы периферии зоны 5 наплавки. Если даже микротрещины образуются в процессе сварки, то они локализуются на периферии зоны 5а захода за край и оказываются, таким образом, достаточно удаленными от зоны 5 наплавки для того, чтобы не охрупчивать ее.

После этапа сварки удаляют маску 30 и порошок 9 зоны 5а захода за край, приваренный к этой маске 30. Таким образом, на детали 1 остается только порошок, приваренный в зоне 5 наплавки. При этом можно, если это необходимо, выровнять деталь в зоне 5 наплавки при помощи механической обработки.

В описанных выше примерах деталь 1 может быть изготовлена, например, из алюминиевого сплава марки 6061, а порошок 9 - из алюминиевого сплава марки 5356 с гранулометрическим составом в диапазоне от 63 до 125 микрон, с центром на примерно 70 микронах. Для наплавки такой детали 1 в том случае, когда она имеет углубление с максимальной глубиной D, равной 0,75 мм, выбирают высоту Н порошка по отношению к поверхности S, равную 1,4 мм. Мощность используемого диодного лазера 40 составляет 2750 ватт, чтобы получить удовлетворительную равномерность поверхности в зоне наплавки и в зоне разбавления достаточной глубины. Эта зона разбавления представляет собой зону смешивания между присадочным материалом (то есть порошком 9) и материалом подложки (то есть детали 1). Действительно, желательно, чтобы глубина этой зоны разбавления не была слишком большой и предпочтительно оставалась на уровне менее 0,05 мм. Скорость перемещения лазера составляет 1 м/мин. Необязательно используемая маска 30 представляет собой лист из алюминиевого сплава марки 5182 толщиной 1,5 мм.

1. Способ наплавки детали из алюминиевого сплава при помощи сварки, причем деталь имеет подлежащую наплавлению зону наплавки, содержащий следующие этапы:используют маску с отверстием того же размера, что и периферийная часть зоны наплавки, имеющую заданную толщину,устанавливают маску на упомянутую деталь, соответствующим образом совмещая упомянутое отверстие с зоной наплавки,вручную наносят слой порошка алюминиевого сплава на зону наплавки, причем упомянутый слой порошка заходит на упомянутую маску вокруг упомянутой зоны наплавки,сглаживают слой порошка до калиброванной высоты по отношению к поверхности упомянутой детали, причем калиброванная высота больше, чем толщина маски, иприваривают упомянутый слой порошка к упомянутой детали при помощи лазерной сварки.

2. Способ по п.1, в котором слой порошка сглаживают посредством скребка, имеющего по меньшей мере одну опорную лапу, которую устанавливают на поверхность упомянутой детали, и скребковое лезвие, располагающееся с отступом по отношению к опорной лапе таким образом, что расстояние между этим скребковым лезвием и поверхностью упомянутой детали соответствует калиброванной высоте, желаемой для слоя порошка.

3. Способ по п.2, в котором расстояние между скребковым лезвием и поверхностью упомянутой детали является регулируемым, и в котором это расстояние регулируют с тем, чтобы оно соответствовало калиброванной высоте, желаемой для слоя порошка.

4. Способ по п.1, в котором после этапа сварки деталь выравнивают в зоне наплавки при помощи механической обработки.

5. Способ по п.1, в котором упомянутая маска выполнена из листа из алюминиевого сплава.

6. Способ по п.1, в котором упомянутая деталь представляет собой деталь турбомашины.

7. Способ по п.6, в котором упомянутая деталь представляет собой кожух вентилятора модуля компрессора низкого давления турбореактивного двигателя.

8. Способ по п.7, в котором наплавку упомянутого кожуха вентилятора турбореактивного двигателя осуществляют без демонтажа упомянутого кожуха с модуля компрессора низкого давления турбореактивного двигателя.