Устройство для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов

Иллюстрации

Показать всеИзобретение относится к сварочному производству и может быть использовано в энергомашиностроении при изготовлении сварных корпусов силовых трансформаторов. Устройство содержит две каретки, которые установлены на общей раме с возможностью перемещения вдоль рамы от приводов. Каретки оснащены сварочными электродами с механизмами их прижатия к деталям, сварочными трансформаторами. Устройство также содержит приемный стол с направляющими и приводом продольного перемещения, а также систему управления приводами и циклом сварки. Механизмы прижатия сварочных электродов выполнены в виде двуплечих рычагов. Рычаги соединены осями с каретками. На передних концах кареток размещены два медных электрода с токоподводом от сварочных трансформаторов. Пневмоцилиндры механизмов прижатия прикреплены к кареткам и соединены с противоположными концами рычагов. Приемный стол имеет винтовой привод регулировки стола по высоте и эксцентриковые зажимы для крепления изделия. Техническим результатом изобретения является повышение качества сварных швов и упрощение действий при их получении, увеличение производительности и уменьшение производственных затрат при изготовлении гофрокорпусов. 1 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к сварочному производству, а точнее к устройствам для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов, и может быть использовано в энергомашиностроении при изготовлении сварных корпусов силовых трансформаторов.

Гофрированная стенка представляет собой ряд вертикальных чередующихся складок (гофр) тонкого металла с загерметизированными сваркой кромками, в местах перехода гофры к горизонтальной плоскости имеются несваренные участки кромки, высота которых примерно равна двойной толщине стенки. При автоматической сварке гофростенок к рамке крышки и днищу корпуса нахлесточным швом из-за неправильно подобранного режима сварки у основания гофр могут образовываться непровары, вызывающие негерметичность всего корпуса. Единый режим сварки усиленным швом для избежания непроваров приводит к резкому перерасходу электродного металла и увеличивает нагрев деталей и рост деформаций в зоне шва.

Известно, что при изготовлении корпусов трансформаторов из гофрированной стенки автоматической дуговой сваркой плавящимся электродом нижний край гофростенки усиливают приваркой стальной узкой полосы, которая создает излишек металла у основания гофр и тем самым способствует заполнению при сварке мест перехода вертикальной гофры к горизонтальной плоскости (см., например, проспект фирмы «Heinrich Georg GMBH», 1983 г., стр.4).

Однако такой способ с предварительной приваркой ленты у основания гофр с двух сторон по всей длине гофростенки требует дополнительных производственных затрат при изготовлении гофростенок и увеличивает расход металла.

Известен также способ автоматической дуговой сварки плавящимся электродом швов с периодическим переменным поперечным сечением, включающий сварку нахлесточных швов, сварку основания гофр, измерение пройденного пути сварочной горелки и изменение скорости сварки при выполнении сварных швов, при котором при подходе сварочной горелки к основанию гофры снижают скорость сварки пропорционально отношению площадей поперечных сечений наплавляемых швов, а после сварки основания гофр скорость сварки увеличивают (RU 2374048 C1 B23R 9/173, B23K 31/02, опубл. 27.11.2009).

Выполнение сварки по этому способу позволяет управлять количеством наплавляемого металла, однако при наложении швов большой протяженности не всегда удается избежать термической деформации гофростенок в процессе сварки и в отдельных местах появляются непровары в местах схождения складок гофр, поэтому чаще всего предварительно приваривают эти участки гофростенок к днищу и рамкам крышки ручной дуговой сваркой, что в целом заметно снижает производительность изготовления корпусов трансформаторов.

Техническим результатом предлагаемого изобретения является повышение качества сварных швов и упрощение действий при их получении, увеличение производительности и уменьшение производственных затрат при изготовлении гофрокорпусов.

Технический результат с достижением вышеуказанного эффекта обеспечивается тем, что в устройстве для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов, содержащем установленные на общей раме с возможностью перемещения вдоль рамы от приводов две каретки, оснащенные сварочными электродами с механизмами их прижатия к деталям, сварочными трансформаторами, приемный стол с направляющими и приводом продольного перемещения, а также систему управления приводами и циклом сварки, механизмы прижатия сварочных электродов выполнены в виде двуплечих рычагов, соединенных осями с каретками, на передних концах которых размещены два изолированных друг от друга медных электрода с токоподводом к каждому из них от сварочных трансформаторов, пневмоцилиндры механизмов прижатия прикреплены к кареткам и соединены с противоположными концами рычагов с возможностью прижатия электродов и их отведения, а приемный стол имеет винтовой привод регулировки стола по высоте и эксцентриковые зажимы для крепления изделия, при этом одна из кареток может быть снабжена механизмом сжатия электродов из двух рычагов, при этом токоподвод от сварочного трансформатора осуществляется к двум изолированным друг от друга электродам на верхнем рычаге, а нижний рычаг установлен с возможностью упора передним концом снизу в свариваемые детали через медную подкладку, рычаги механизма сжатия соединены между собой осью, а пневмоцилиндр механизма сжатия соединен с противоположными концами рычагов с возможностью их сведения и разведения.

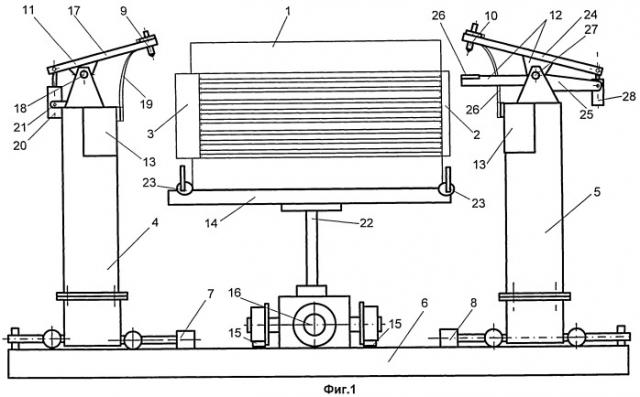

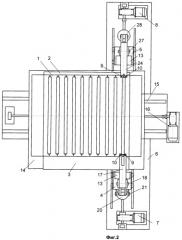

Заявляемое устройство для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов иллюстрируются чертежами 1-2.

На фиг.1 схематично показано устройство для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов (вид сбоку).

На фиг.2 схематично представлен вид на устройство для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов сверху на фиг.1.

Устройство для прихватки гофростенок 1 к рамке крышки 2 и днищу 3 корпусов трансформаторов содержит две каретки 4 и 5, установленные на общей раме 6 с возможностью перемещения вдоль рамы от приводов 7 и 8, оснащенные сварочными электродами 9 и 10 с механизмами прижатия 11 к деталям и сжатия 12, сварочные трансформаторы 13, а также приемный стол 14 с направляющими 15 и приводом 16 продольного перемещения, механизм прижатия 11 сварочных электродов 9 и 10 к деталям выполнен в виде двуплечего рычага 17, соединенного осью 18 с кареткой 4. На передних концах рычага 17 размещены два изолированных друг от друга медных электрода 9 и 10 с токоподводами 19 к каждому из них от сварочного трансформатора 13, пневмоцилиндр 20 механизма прижатия 11 прикреплен к каретке 5 через ось 21, а также соединен с противоположным концом рычага 17 для прижатия электродов 9 и 10 к свариваемым деталям и их отведения. Приемный стол 14 имеет винтовой привод 22 регулировки стола 14 по высоте и эксцентриковые зажимы 23 для крепления корпуса. Каретка 5 со стороны рамки крышки 2 снабжена механизмом сжатия 12 из двух рычагов 24 и 25, при этом токоподвод 26 от сварочного трансформатора 13 осуществляется к двум изолированным друг от друга электродам 9 и 10 на верхнем рычаге 24, а нижний рычаг 25 установлен с возможностью упора передним концом снизу в свариваемые детали через медную подкладку 26, рычаги 24 и 25 механизма сжатия на каретке 5 соединены между собой закрепленной на каретке 5 осью 27, а пневмоцилиндр 28 механизма сжатия 12 соединен с противоположными концами рычагов 24 и 25 с возможностью их сведения и разведения.

Устройство для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов работает следующим образом.

Предварительно собранный корпус трансформатора устанавливают на приемный стол 14 и фиксируют его эксцентриковыми зажимами 23, затем перемещают стол 14 с корпусом трансформатора, чтобы первая складка гофростенки 1 совпала с осью перемещения кареток 4 и 5. Приближают каретки 4 и 5 к корпусу трансформатора и проверяют точность совпадения сварочных электродов 9 и 10 с двух сторон от первой складки гофростенки 1 и при необходимости корректируют положение приемного стола 14 приводом 16. Затем устанавливают каретки 4 и 5 в положение сварки их приводами 7 и 8, положение которых определяют по датчикам перемещения и задают программно системой управления в зависимости от размеров гофростенок 1.

Начинают сварочный цикл, при этом включают пневмоцилиндр 20 механизма прижима 11, который прижимает за счет поворота рычага 17 вокруг оси 18 сварочные электроды 9 и 10 к лежащей на днище 3 корпуса трансформатора гофростенке 1. Вместе с этим включают пневмоцилиндр 28 механизма сжатия 12 и сближают передние концы рычагов 24 и 25 за счет поворота их вокруг оси 27, при этом медная подкладка 26 упирается снизу в рамку крышки 2, а сварочные электроды 9 и 10 прижимаются к гофростенке 1. Механизм сжатия 12 предотвращает деформацию рамки крыши 2, так как усилие сжатия при сварке замыкается на рычагах 24 и 25.

После этого включают сварочные трансформаторы 13 и сваривают первые точки с двух сторон от первой складки гофростенки 1, приваривая ее к рамке крышки 2 и днищу 3 корпуса трансформатора. Затем отключают пневмоцилиндры 20 и 28 и поднимают рычаг 17 и разводят рычаги 24 и 25, отводят каретки 4 и 5 в исходное перед сваркой положение и приводом 16 перемещают приемный стол 14 на один шаг, равный расстоянию между складками гофростенки 1.

Повторяют циклы сварки автоматически до прихватки всех складок гофростенки 1, при этом циклограмму перемещения кареток 4 и 5 приводами 7 и 8, подачи приемного стола 14 приводом 16, а также включения и выключения пневмоцилиндров 20 и 28 и сварочных трансформаторов 13 в циклах сварки обеспечивает система управления устройства.

После прихватки гофростенки 1 освобождают эксцентриковые зажимы 23 и поворачивают корпус на 180 градусов, прихватывают противоположную гофростенку, потом изменяют положение приемного стола 14 по высоте винтовым приводом 22, поворачивают корпус на 90 градусов и прихватывают третью, а затем и четвертую гофростенки.

После выполнения всех прихваток снимают корпус трансформатора с приемного стола 14 и транспортируют его для выполнения следующих операций по сварке, контролю и дефектоскопии сварных швов.

Таким образом, применение предложенного устройства для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов позволит:

- увеличить производительность изготовления корпусов трансформаторов за счет использования форсированных режимов сварки продольных протяженных сварных швов, предотвращая при этом термические деформации;

- получить надежные сварные швы без прожогов, исключив необходимость исправления брака ручной сваркой.

1. Устройство для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов, содержащее установленные на общей раме с возможностью перемещения вдоль рамы от приводов две каретки, оснащенные сварочными электродами с механизмами их прижатия к деталям, сварочными трансформаторами, приемный стол с направляющими и приводом продольного перемещения, а также систему управления приводами и циклом сварки, отличающееся тем, что механизмы прижатия сварочных электродов выполнены в виде двуплечих рычагов, соединенных осями с каретками, на передних концах которых размещены два изолированных друг от друга медных электрода с токоподводом к каждому из них от сварочных трансформаторов, пневмоцилиндры механизмов прижатия прикреплены к кареткам и соединены с противоположными концами рычагов с возможностью прижатия электродов и их отведения, а приемный стол выполнен с винтовым приводом регулировки стола по высоте и с эксцентриковыми зажимами для крепления корпуса трансформатора.

2. Устройство для прихватки гофростенок к рамке крышки и днищу корпусов трансформаторов по п.1, отличающееся тем, что одна из кареток снабжена механизмом сжатия из двух рычагов, закрепленных на одной оси, при этом на переднем конце верхнего рычага установлены два изолированных друг от друга сварочных электрода, нижний рычаг размещен с возможностью упора передним концом снизу в свариваемые детали через медную подкладку, а также пневмоцилиндр механизма сжатия соединен с противоположными концами рычагов с возможностью их сведения и разведения.