Способ формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе (варианты)

Иллюстрации

Показать всеСпособ включает двухэтапную обработку, по меньшей мере, одной объемной микроструктуры с использованием технологии резания, в процессе которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры. Для расширения технологических возможностей за счет формирования дополнительных защитных признаков обработку на первом этапе осуществляют посредством высокоскоростного фрезерования. При этом используют режущий инструмент в виде фрезы, преимущественно конической, и производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска на последующую обработку этого контура. На втором этапе обработки осуществляют процесс однократного или двукратного индентирования сформированной на первом этапе выборки в пределах упомянутого припуска, при этом используют инструмент в виде многогранной, преимущественно трехгранной, усеченной пирамиды, а смену инструмента на этапах обработки осуществляют в автоматическом режиме. При индентировании каждой последующей выборки могут осуществлять поворот инструмента вокруг его оси на технологически заданный угол относительно его предыдущего положения. На втором этапе обработки могут использовать тот же инструмент, что на первом этапе, в виде многогранной, преимущественно трехгранной, пирамиды. 6 н.п. ф-лы, 10 ил.

Реферат

Изобретения относятся к широкому спектру областей современной техники, промышленная реализация объектов которой связана с использованием микро- и/или нанометрической технологии. В частности, изобретения могут быть использованы при автоматизированном формировании субмикронных структур рельефа в функциональных слоях высокозащищенных от несанкционированного воспроизводства (подделки) металлографских печатных форм (клише), которые используются в производстве различного вида ценных бумаг (требующих высокой степени защищенности от подделки), а также в других областях техники для получения растрового рисунка (рельефа) заданной конфигурации и глубины с субмикронным разрешением структур этого рисунка растра.

В современном уровне производства различного вида ценных бумаг их качество характеризуется в том числе и степенью их защищенности от несанкционированного воспроизводства. В настоящее время известны различные технологии формирования защитных признаков на ценных бумагах, в том числе: допечатных, печатных и послепечатных. Наиболее простыми и технологически доступными являются печатные защитные признаки, поскольку их формирование на ценной бумаге производится одновременно с осуществлением процесса печати, в частности металлографской. Следовательно, данные защитные признаки должны быть сформированы непосредственно на печатной форме и оптимально, чтобы oни были сформированы одновременно с формированием объемных микроструктур рисунка гравюры печатной формы, в частности металлографской. Это требует развития и использования новых технологических процессов для производства печатных форм, один из которых раскрывается в настоящем изобретении.

Из уровня техники известен способ формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, согласно которому осуществляют двухэтапную обработку, по меньшей мере, одной формируемой объемной микроструктуры с использованием технологии резания, в результате которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры (публикация заявки № PCT/RU01/00533, 2002 г.).

К недостаткам данного известного из уровня техники способа следует отнести относительно невысокие технологические возможности, поскольку данная известная технология не предусматривает возможность формирования каких-либо дополнительных (например, программно реализуемых) защитных признаков непосредственно в технологическом процессе изготовления металлографской печатной формы.

Техническим результатом заявленных изобретений (в отношении всех вариантов осуществления способа) является расширение функциональных возможностей вследствие обеспечения формирования дополнительных защитных признаков (помимо самого рисунка гравюры) одновременно с технологическим процессом формирования объемных профильных структур рисунка гравюры в функциональном слое металлографской печатной формы.

Поставленный технический результат согласно первому варианту реализации изобретения (п.1 формулы) достигается посредством того, что в способе формирования объемных микроструктур рисунка гравюры в функциональное слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, согласно которому осуществляют двухэтапную обработку, по меньшей мере, одной формируемой объемной микроструктуры с использованием технологии резания, в результате которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, согласно изобретению первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего используют режущий инструмент в виде фрезы, преимущественно конической; причем на этом этапе производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска на последующую обработку этого контура; на втором этапе осуществляют процесс однократного индентирования сформированной на первом этапе выборки в пределах упомянутого припуска, при этом используют строгальный резец в виде многогранной, преимущественно трехгранной, усеченной пирамиды, каждая грань которой в зависимости от направления резания функционально является передней поверхностью резца; причем смену режущего инструмента при данном технологическом процессе осуществляют в автоматическом режиме.

Поставленный технический результат согласно второму варианту реализации изобретения (п.2 формулы) достигается посредством того, что в способе формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, согласно которому осуществляют двухэтапную обработку, по меньшей мере, одной формируемой объемной микроструктуры с использованием технологии резания, в результате которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, согласно изобретению первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего используют режущий инструмент в виде фрезы, преимущественно конической; причем на этом этапе производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска на последующую обработку этого контура; на втором этапе осуществляют процесс, по меньшей мере, двукратного индентирования сформированной на первом этапе выборки в пределах упомянутого припуска; при этом используют строгальный резец в виде многогранной, преимущественно трехгранной, усеченной пирамиды, каждая грань которой в зависимости от направления резания функционально является передней поверхностью резца; причем при каждом повторном индентировании осуществляют поворот резца вокруг его оси на технологически заданный угол, а смену режущего инструмента при данном технологическом процессе осуществляют в автоматическом режиме.

Поставленный технический результат согласно третьему варианту реализации изобретения (п.3 формулы) достигается посредством того, что в способе формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, согласно которому осуществляют двухэтапную обработку, по меньшей мере, двух последовательно расположенных формируемых объемных микроструктур с использованием технологии резания, в результате которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, согласно изобретению первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего используют режущий инструмент в виде фрезы, преимущественно конической; причем на этом этапе последовательно производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура каждой из формируемых микроструктур с возможностью сохранения припуска на последующую обработку этого контура; на втором этапе осуществляют процесс последовательного однократного индентирования каждой из сформированных на первом этапе выборок в пределах упомянутого припуска; при этом используют строгальный резец в виде многогранной, преимущественно трехгранной, усеченной пирамиды, каждая грань которой в зависимости от направления резания функционально является передней поверхностью резца; причем при индентировании каждой последующей выборки осуществляют поворот резца вокруг его оси на технологически заданный угол относительно его предыдущего положения, а смену режущего инструмента при данном технологическом процессе осуществляют в автоматическом режиме.

Поставленный технический результат согласно четвертому варианту реализации изобретения (п.4 формулы) достигается посредством того, что в способе формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, согласно которому осуществляют двухэтапную обработку, по меньшей мере, одной формируемой объемной микроструктуры с использованием технологии резания, в результате которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, согласно изобретению первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего в качестве режущего инструмента используют строгальный резец в виде многогранной, преимущественно трехгранной, пирамиды, каждая грань которой в зависимости от направления резания функционально является передней поверхностью резца; причем на этом этапе производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска, в том числе и по глубине выборки, на последующую обработку поверхности этой выборки; на втором этапе осуществляют процесс однократного индентирования сформированной на первом этапе выборки в пределах упомянутого припуска, при этом используют тот же, что и на первом этапе, режущий инструмент в виде упомянутого строгального резца.

Поставленный технический результат согласно пятому варианту реализации изобретения (п.5 формулы) достигается посредством того, что в способе формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, согласно которому осуществляют двухэтапную обработку, по меньшей мере, одной формируемой объемной микроструктуры с использованием технологии резания, в результате которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, согласно изобретению первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего в качестве режущего инструмента используют строгальный резец в виде многогранной, преимущественно трехгранной, пирамиды, каждая грань которой в зависимости от направления резания функционально является передней поверхностью резца; причем на этом этапе производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска, в том числе и по глубине выборки, на последующую обработку поверхности этой выборки; на втором этапе осуществляют процесс, по меньшей мере, двукратного индентирования сформированной на первом этапе выборки в пределах упомянутого припуска; при этом используют тот же, что и на первом этапе, режущий инструмент в виде упомянутого строгального резца; причем при каждом повторном индентировании осуществляют поворот резца вокруг его оси на технологически заданный угол.

Поставленный технический результат согласно шестому варианту реализации изобретения (п.6 формулы) достигается посредством того, что в способе формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, согласно которому осуществляют двухэтапную обработку, по меньшей мере, двух последовательно расположенных формируемых объемных микроструктур с использованием технологии резания, в результате которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, согласно изобретению первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего используют строгальный резец в виде многогранной, преимущественно трехгранной, пирамиды, каждая грань которой в зависимости от направления резания функционально является передней поверхностью резца; причем на этом этапе последовательно производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура каждой из формируемых микроструктур с возможностью сохранения припуска, в том числе и по глубине выборки, на последующую обработку поверхности этой выборки; на втором этапе осуществляют процесс последовательного однократного индентирования каждой из сформированных на первом этапе выборок в пределах упомянутого припуска; при этом используют тот же, что и на первом этапе, режущий инструмент в виде упомянутого строгального резца; причем при индентировании каждой последующей выборки осуществляют поворот резца вокруг его оси на технологически заданный угол относительно его предыдущего положения.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленных изобретений, позволил установить, что не обнаружены аналоги, характеризующиеся признаками и связями между ними, идентичными всем существенным признакам заявленных технических решений, а выбранный из выявленных аналогов прототип как наиболее близкий по совокупности признаков аналог позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленных объектах, изложенных в формуле изобретения.

Следовательно, заявленные технические решения соответствуют условию патентоспособности «новизна» по действующему законодательству.

Для проверки соответствия заявленных изобретений требованию условия патентоспособности «изобретательский уровень» заявитель провел дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленных изобретений, результаты которого показывают, что заявленные изобретения не следуют для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленных изобретений преобразований на достижение усматриваемого заявителем технического результата.

В частности, заявленными изобретениями не предусматриваются следующие преобразования известного объекта-прототипа:

- дополнение известного объекта каким-либо известным признаком, присоединяемым к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какого-либо признака известного объекта другим известным признаком для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какого-либо признака известного объекта с одновременным исключением обусловленной наличием этого признака функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных признаков в известном объекте для усиления технического результата, обусловленного наличием в объекте именно таких признаков;

- выполнение известного объекта или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание объекта, включающего известные признаки, выбор которых и связь между ними осуществлены на основании известных правил, и достигаемый при этом технический результат обусловлен только известными свойствами признаков этого объекта и связей между ними.

Следовательно, заявленные изобретения соответствуют требованию условия патентоспособности «изобретательский уровень» по действующему законодательству.

Изобретения иллюстрируются графическими материалами.

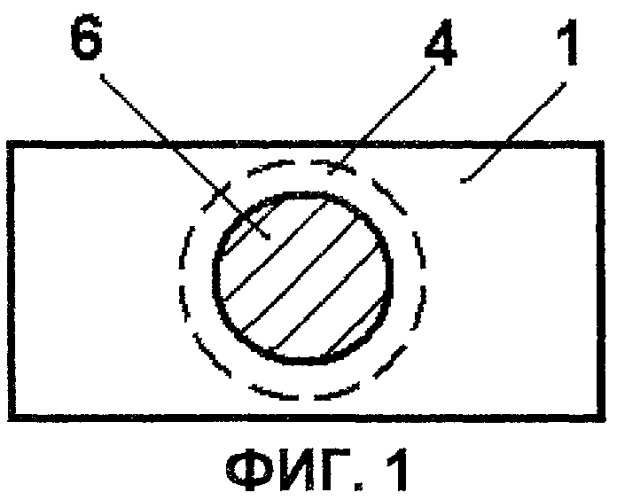

Фиг.1 - металлографская печатная форма с технологически регламентируемым внешним контуром (вид в плане) формируемой в функциональном слое объемной микроструктуры-выемки (внешний контур показан пунктирной линией, штриховкой обозначен объем материала функционального слоя, удаляемый на первом этапе посредством фрезерования соответствующим режущим инструментом согласно изобретению).

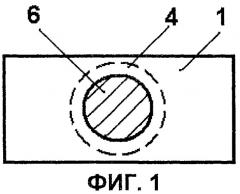

Фиг.2 - металлографская печатная форма с технологически регламентируемым внешним контуром (вид в плане) формируемой в функциональном слое объемной микроструктуры (выемки) после первого этапа обработки согласно изобретению (внешний контур показан пунктирной линией).

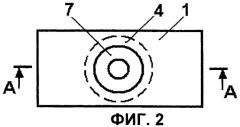

Фиг.3 - металлографская печатная форма с технологически регламентируемым внешним контуром (вид в плане) формируемой в функциональном слое объемной микроструктуры («звездочки») после второго этапа обработки согласно изобретению по п.1 и п.4 формулы (внешний контур, ограничивающий габариты микроструктуры, показан пунктирной линией).

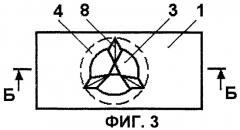

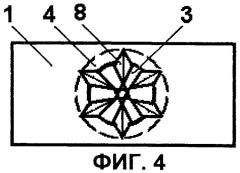

Фиг.4 - металлографская печатная форма с технологически регламентируемым внешним контуром (вид в плане) формируемой в функциональном слое объемной микроструктуры («звездочки») после второго этапа обработки согласно изобретению по п.2 и п.5 формулы (внешний контур, ограничивающий габариты микроструктуры, показан пунктирной линией).

Фиг.5 - металлографская печатная форма с технологически регламентируемыми внешними контурами (вид в плане) формируемых в функциональном слое объемных микроструктур («звездочек») после второго этапа обработки согласно изобретению по п.3 и п.6 формулы (внешние контуры, ограничивающие габариты микроструктур, показаны пунктирными линиями).

Фиг.6 - сечение А-А по фиг.2 для вариантов реализации способа по пп.1-3 формулы изобретения.

Фиг 7 - сечение А-А по фиг.2 для вариантов реализации способа по пп.4-6 формулы изобретения.

Фиг.8 - сечение Б-Б по фиг.3 для варианта реализации способа по п.1 формулы изобретения.

Фиг.9 - металлографская печатная форма с технологически регламентируемыми внешними контурами (вид в плане) формируемых в функциональном слое объемных микроструктур («звездочек») после второго этапа обработки (вариант с двойным индентированием с поворотом каждой микроструктуры и взаимный поворот смежных микроструктур).

Фиг.10а) - пример сформированного микрорастрового изображения (точечный объемный растр с различной глубиной и взаимным положением точечных микроструктур, сформированных согласно изобретению).

Фиг.10б) - фрагмент микрорастрового изображения по фиг.10а) в увеличенном масштабе.

В графических материалах элементы металлографской печатной формы и формируемой объемной микроструктуры (выемки) обозначены следующими позициями:

1 - форма (металлографская печатная);

2 - слой (функциональный);

3 - микроструктура (объемная формируемая в функциональном слое 2 в виде «звездочки»);

4 - припуск (материала функционального слоя 2, сохраненный для осуществления чистовой обработки на втором этапе);

5 - поверхность (боковая объемной микроструктуры 3);

6 - объем (материала функционального слоя 2, удаляемый на первом этапе обработки).

7 - выборка (сформированная на первом этапе обработки /фрезерование/);

8 - луч («звездочки», в виде которой формируется микроструктура 3 после второго этапа обработки).

Заявленный способ реализуется следующим образом.

В способе формирования объемных микроструктур 3 рисунка гравюры в функциональном слое 2 металлографской формы 1 на автоматизированном гравировальном программно-аппаратном комплексе согласно первому варианту реализации изобретения (п.1 формулы) осуществляют двухэтапную обработку, по меньшей мере, одной формируемой объемной микроструктуры 3 с использованием технологии резания, в результате которой обеспечивают выборку материала функционального слоя 2 в пределах контура этой микроструктуры 3. Первый этап обработки осуществляют посредством операции высокоскоростного фрезерования. Для этого используют режущий инструмент в виде фрезы, преимущественно конической. Причем на этом этапе производят выборку основной части объема удаляемого материала (объем 6) упомянутого функционального слоя 2 внутри контура формируемой микроструктуры 3 с возможностью сохранения припуска 4 на последующую обработку этого контура. На втором этапе осуществляют процесс однократного индентирования сформированной на первом этапе выборки 7 в пределах упомянутого припуска 4. При этом используют строгальный резец в виде многогранной, преимущественно трехгранной, усеченной пирамиды, каждая грань которой (в зависимости от направления резания) функционально является передней поверхностью резца. Причем смену режущего инструмента при данном технологическом процессе осуществляют в автоматическом режиме.

Отличительными особенностями заявленного способа по второму варианту исполнения (п.2 формулы) является следующее.

Первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего используют режущий инструмент в виде фрезы, преимущественно конической. Причем на этом этапе производят выборку основной части объема удаляемого материала (объем 6) упомянутого функционального слоя 2 внутри контура формируемой микроструктуры 3 с возможностью сохранения припуска 4 на последующую обработку этого контура. На втором этапе осуществляют процесс, по меньшей мере, двукратного индентирования сформированной на первом этапе выборки 7 в пределах упомянутого припуска 4. При этом используют строгальный резец в виде многогранной, преимущественно трехгранной, усеченной пирамиды, каждая грань которой (в зависимости от направления резания) функционально является передней поверхностью резца. Причем при каждом повторном индентировании осуществляют поворот резца вокруг его оси на технологически заданный угол, а смену режущего инструмента при данном технологическом процессе осуществляют в автоматическом режиме.

Отличительными особенностями заявленного способа по третьему варианту исполнения (п.3 формулы) является следующее.

Осуществляют двухэтапную обработку, по меньшей мере, двух (последовательно расположенных) формируемых объемных микроструктур 3 с использованием технологии резания. Первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего используют режущий инструмент в виде фрезы, преимущественно конической. Причем на этом этапе последовательно производят выборку основной части объема удаляемого материала (объем 6) упомянутого функционального слоя 2 внутри контура каждой из формируемых микроструктур 3 с возможностью сохранения припуска 4 на последующую обработку этого контура. На втором этапе осуществляют процесс последовательного однократного индентирования каждой из сформированных на первом этапе выборок 7 в пределах упомянутого припуска 4. При этом используют строгальный резец в виде многогранной, преимущественно трехгранной, усеченной пирамиды, каждая грань которой (в зависимости от направления резания) функционально является передней поверхностью резца. Причем при индентировании каждой последующей выборки 7 осуществляют поворот резца вокруг его оси на технологически заданный угол относительно его предыдущего положения, а смену режущего инструмента при данном технологическом процессе осуществляют в автоматическом режиме.

Отличительными особенностями заявленного способа по четвертому варианту исполнения (п.4 формулы) является следующее.

Первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего в качестве режущего инструмента используют строгальный резец в виде многогранной, преимущественно трехгранной, пирамиды, каждая грань которой (в зависимости от направления резания) функционально является передней поверхностью резца. Причем на этом этапе производят выборку основной части объема удаляемого материала (объем 6) упомянутого функционального слоя 2 внутри контура формируемой микроструктуры 3 с возможностью сохранения припуска 4 (в том числе и по глубине выборки 7) на последующую обработку поверхности этой выборки 7. На втором этапе осуществляют процесс однократного индентирования сформированной на первом этапе выборки 7 в пределах упомянутого припуска 4, при этом используют тот же, что и на первом этапе, режущий инструмент в виде упомянутого строгального резца.

Отличительными особенностями заявленного способа по пятому варианту исполнения (п.5 формулы) является следующее.

Первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего в качестве режущего инструмента используют строгальный резец в виде многогранной, преимущественно трехгранной, пирамиды, каждая грань которой (в зависимости от направления резания) функционально является передней поверхностью резца. Причем на этом этапе производят выборку основной части объема удаляемого материала (объем 6) упомянутого функционального слоя 2 внутри контура формируемой микроструктуры 3 с возможностью сохранения припуска 4 (в том числе и по глубине выборки 7) на последующую обработку поверхности этой выборки 7. На втором этапе осуществляют процесс, по меньшей мере, двукратного индентирования сформированной на первом этапе выборки 7 в пределах упомянутого припуска 4. При этом используют тот же, что и на первом этапе, режущий инструмент в виде упомянутого строгального резца. Причем при каждом повторном индентировании осуществляют поворот резца вокруг его оси на технологически заданный угол.

Отличительными особенностями заявленного способа по шестому варианту исполнения (п.6 формулы) является следующее.

Осуществляют двухэтапную обработку, по меньшей мере, двух (последовательно расположенных) формируемых объемных микроструктур 3 с использованием технологии резания. Первый этап обработки осуществляют посредством операции высокоскоростного фрезерования, для чего используют строгальный резец в виде многогранной, преимущественно трехгранной, пирамиды, каждая грань которой (в зависимости от направления резания) функционально является передней поверхностью резца. Причем на этом этапе последовательно производят выборку основной части объема удаляемого материала (объем 6) упомянутого функционального слоя 2 внутри контура каждой из формируемых микроструктур 3 с возможностью сохранения припуска 4 (в том числе и по глубине выборки 7) на последующую обработку поверхности этой выборки 7. На втором этапе осуществляют процесс последовательного однократного индентирования каждой из сформированных на первом этапе выборок 7 в пределах упомянутого припуска 4. При этом используют тот же, что и на первом этапе, режущий инструмент в виде упомянутого строгального резца. Причем при индентировании каждой последующей выборки 7 осуществляют поворот резца вокруг его оси на технологически заданный угол относительно его предыдущего положения.

Вышеуказанные резцы широко известны из уровня техники (см., например, RU 2311271 С1, 2007 г. или RU 2006105766 А, 2007 г.), в связи с чем в рамках настоящего изобретения подробно не раскрывается их конструкция и геометрия.

Поскольку резцы вышеуказанной конструкции успешно используются и для операции фрезерования, то их использование в качестве режущего инструмента на обоих этапах обработки в значительной степени позволяет повысить производительность технологического процесса, поскольку отсутствует такая вспомогательная операция, как смена режущего инструмента.

Таким образом, формируемые согласно заявленному изобретению объемные микроструктуры 3 в виде различного вида «звездочек» с лучами 8 сами по себе функционально являются защитными элементами при последующей печати ценных бумаг посредством изготовленной с использованием данного способа металлографской формы.

Кроме того, защитную функцию может выполнять и некая программно организованная совокупность нескольких (по меньшей мере, двух) объемных микроструктур 3, организованная в соответствии с пп.3 и 6 формулы изобретения. Объясняется это тем, что изменение взаимного пространственного положения микроструктур 3 в рассматриваемой совокупности можно осуществлять по определенному закону.

Следует отметить, что и сам по себе микрорастр (фиг.9), сформированный с использованием заявленного способа, является эффективным защитным средством, поскольку может включать в себя целую совокупность защитных элементов. В частности, полутоновые изображения отдельных элементов рисунка гравюры, формируемые посредством программно организованного изменения глубины объемных микроструктур 3 (в виде треугольников и «звездочек») в точечном микрорастре.

Необходимо также отметить, что двухэтапная обработка каждой микроструктуры 3 (фрезерование + индентирование) необходима для обеспечения высокого качества печатной поверхности металлографской формы 1. Действительно, если осуществлять формирования микроструктур 3 исключительно посредством индентирования, избыток материала функционального слоя 2 будет образовывать наплывы над исходной поверхностью функционального слоя 2, что исключено при осуществлении предварительного фрезерования с образованием выборок 7.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленных технических решений следующей совокупности условий:

- объекты, воплощающие заявленные технические решения, при их осуществлении могут быть реализованы для формирования объемных микроструктур металлографских печатных форм;

- для заявленных объектов в том виде, как они охарактеризованы в независимых пунктах нижеизложенной формулы, подтверждена возможность их осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объекты, воплощающие заявленные технические решения, при их осуществлении способны обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленные объекты соответствуют требованию условия патентоспособности «промышленная применимость» по действующему законодательству.

1. Способ формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, включающий двухэтапную обработку по меньшей мере одной объемной микроструктуры с использованием технологии резания, в процессе которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, отличающийся тем, что обработку на первом этапе осуществляют посредством высокоскоростного фрезерования, при этом используют режущий инструмент в виде фрезы преимущественно конической и производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска на последующую обработку этого контура, а на втором этапе обработки осуществляют процесс однократного индентирования сформированной на первом этапе выборки в пределах упомянутого припуска, при этом используют инструмент в виде многогранной, преимущественно трехгранной, усеченной пирамиды, а смену инструмента на этапах обработки осуществляют в автоматическом режиме.

2. Способ формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, включающий двухэтапную обработку по меньшей мере одной формируемой объемной микроструктуры с использованием технологии резания, в процессе которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, отличающийся тем, что обработку на первом этапе осуществляют посредством высокоскоростного фрезерования, при этом используют режущий инструмент в виде фрезы преимущественно конической и производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска на последующую обработку этого контура, а на втором этапе обработки осуществляют процесс по меньшей мере двухкратного индентирования сформированной на первом этапе выборки в пределах упомянутого припуска, при этом используют инструмент в виде многогранной, преимущественно трехгранной, усеченной пирамиды, причем при каждом повторном индентировании осуществляют поворот инструмента вокруг его оси на технологически заданный угол, а смену инструмента на этапах обработки осуществляют в автоматическом режиме.

3. Способ формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, включающий двухэтапную обработку по меньшей мере двух, последовательно расположенных, формируемых объемных микроструктур с использованием технологии резания, в процессе которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, отличающийся тем, что обработку на первом этапе осуществляют посредством высокоскоростного фрезерования, при этом используют режущий инструмент в виде фрезы преимущественно конической и последовательно производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура каждой из формируемых микроструктур с возможностью сохранения припуска на последующую обработку этого контура, а на втором этапе обработки осуществляют процесс последовательного однократного индентирования каждой из сформированных на первом этапе выборок в пределах упомянутого припуска, при этом используют инструмент в виде многогранной, преимущественно трехгранной, усеченной пирамиды, причем при индентировании каждой последующей выборки осуществляют поворот инструмента вокруг его оси на технологически заданный угол относительно его предыдущего положения, а смену инструмента на этапах обработки осуществляют в автоматическом режиме.

4. Способ формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, включающий двухэтапную обработку по меньшей мере одной объемной микроструктуры с использованием технологии резания, в процессе которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, отличающийся тем, что обработку на первом этапе осуществляют посредством высокоскоростного фрезерования, при этом используют инструмент в виде многогранной, преимущественно трехгранной, пирамиды и производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска, в том числе и по глубине выборки, на последующую обработку поверхности этой выборки, а на втором этапе обработки осуществляют процесс однократного индентирования сформированной на первом этапе выборки в пределах упомянутого припуска, при этом используют тот же, что и на первом этапе обработки, инструмент в виде многогранной, преимущественно трехгранной, пирамиды.

5. Способ формирования объемных микроструктур рисунка гравюры в функциональном слое металлографской формы на автоматизированном гравировальном программно-аппаратном комплексе, включающий двухэтапную обработку по меньшей мере одной формируемой объемной микроструктуры с использованием технологии резания, в процессе которой обеспечивают выборку материала функционального слоя в пределах контура этой микроструктуры, отличающийся тем, что обработку на первом этапе осуществляют посредством высокоскоростного фрезерования, для чего используют инструмент в виде многогранной, преимущественно трехгранной, пирамиды и производят выборку основной части объема удаляемого материала упомянутого функционального слоя внутри контура формируемой микроструктуры с возможностью сохранения припуска, в том числе и по глубине выборки, на последующую обработку поверхности этой выборки, а на втором этапе обработки осуществляют процесс по меньшей мере двухкратного индентирован