Способ получения высокодисперсного октогена

Иллюстрации

Показать всеИзобретение относится к технологии производства взрывчатых веществ, а именно получению высокодисперсного октогена (ВДО), представляющего интерес в качестве компонента пороха и высокоэнергетических смесевых композиций. Способ включает приготовление водной суспензии октогена при соотношении фаз твердое тело: вода от 1:5 до 1:10, диспергирование ее механическим путем в дезинтеграторе при скоростях движения пальцев дисков 45-180 м/с и фильтрацию продукта. Изобретение обеспечивает повышение производительности процесса и получение ВДО с удельной поверхностью 0,1-0,8 м2/г. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области химической технологии, конкретно - к технологии производства взрывчатых веществ (ВВ), и может быть использовано для получения высокодисперсного октогена.

Октоген - наиболее мощное из известных штатных ВВ - в настоящее время широко используется как компонент порохов и смесевых высокоэнергетических составов.

В последнее время значительно возрос интерес исследователей к использованию в порохах и топливах высокодисперсного октогена (ВДО). Применение октогена с высокой удельной площадью поверхности позволяет улучшить ряд характеристик литьевых взрывчатых составов, их реологические и физико-механические свойства.

Из опубликованных зарубежных данных известно несколько способов получения мелкокристаллического октогена.

Способ получения мелкокристаллического октогена с чистотой 97% путем дросселирования в течение длительного времени соответствующим образом разбавленной суспензии октоген: вода при прохождении через насосы и дроссельные клапаны (Пат. США, кл. 260-644, №3069477 от 18.12.62.)

Способ позволяет получать продукт с нужным размером частиц, но требует значительного расхода воды, полученный продукт требует продолжительных циклов фильтрования.

Также известен способ получения мелкокристаллического октогена кристаллизацией β-октогена из раствора методом затравки (Пат. США, кл. 260-239, №3297687, от 26.06.64 г.) Метод заключается в растворении сырого α-октогена в соответствующем растворителе (ацетоне, ацетонитриле, диметилсульфоксиде и т.д.) Затем раствор охлаждают до 15°C и в охлажденный раствор вносят затравочные кристаллы β-октогена с удельной поверхностью 0,8-1,3 м2/г, раствор разбавляют (обычно водой). После этого смесь нагревают до 30-40°C для удаления растворителя и снова охлаждают. Крупными недостатками метода являются необходимость работы с высокочувствительной α-модификацией, загрязнение получаемого продукта α- или γ-формами октогена, а также малая производительность процесса.

Аналогичный способ предлагается и французскими исследователями (Франц. пат., кл. С06b, №1463470, от 12.01.77).

Рядом других зарубежных ученых предлагаются способы измельчения октогена в турбулентном потоке горячей воды (Белы. пат. кл. C07с №628440, от 14.12.65) или метанола (Англ. пат. кл. C02c №1088042, от 8.04.64).

Способы, предлагаемые отечественными авторами, также имеют ряд недостатков.

Один из способов получения ультрадисперсного октогена описан в патенте №2420501 RU. Способ включает приготовление раствора октогена в органическом растворителе, при этом в качестве органического растворителя используют циклогексанон или диметилсульфоксид, или ацетон, или ε - капролактам. Октоген растворяют в органическом растворителе при температуре от 50°C до 100°C, раствор дозируют в течение 1÷5 мин в заранее приготовленную эмульсию вода/толуол температурой не выше 6°C, при массовом соотношении раствор/эмульсия -1/1,5÷3 таким образом, чтобы температура не поднималась выше 30°C. Полученный продукт фильтруется от маточного раствора, переносится в аппарат с мешалкой, где находится свежая водно-толуольная эмульсия и перемешивается, затем продукт снова фильтруется, промывается спиртом, а затем петролейным эфиром и отправляется на сушку. Оптимальное соотношение эмульсии вода/толуол 1/1÷4 мас.ед., на промывку целевого продукта используется изопропиловый спирт или петролейный эфир с температурой кипения не выше 70°C. Большое количество токсичных органических отходов, требующих последующую регенерацию и утилизацию, является основным недостатком данного изобретения.

Учитывая недостатки вышеперечисленных способов, наиболее перспективным представляется способ механического измельчения октогена.

Предлагается способ получения высокодисперсного октогена, включающий приготовление суспензии, диспергирование ее механическим путем и фильтрацию продукта. Суспензию октогена в воде готовят при соотношении от 1:5 до 1:10, а диспергирование осуществляют в дезинтеграторе при скорости движения пальцев дисков 45-180 м/с. В дезинтеграторе установлены гидравлические затворы на узлах ввода валов двигателей в рабочую камеру.

Анализ имеющихся литературных данных свидетельствует о том, что наиболее эффективным в процессах измельчения твердых материалов является использование дезинтеграторной технологии. Суть ее заключается в измельчении продукта при прохождении через ряды радиально-коаксиально расположенных пальцев дисков аппарата-дезинтегратора, вращающихся в противоположных направлениях с высокой скоростью. При этом частицы продукта претерпевают многократные соударения между собой и пальцами дисков и подвергаются разрушению.

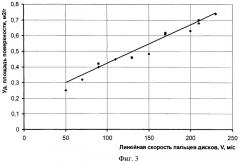

Проведенные исследования показали, что данный способ может быть с успехом применен для получения высокодисперсного октогена - наиболее мощного из известных штатных взрывчатых веществ. Так, при дезинтеграторной обработке водных суспензий октогена удается получить продукт в широком диапазоне значений удельной площади поверхности - 0,3…0,8 м2/г за один цикл обработки. При этом на величину удельной площади поверхности получаемого высокодисперсного октогена практически не оказывают влияния модуль исходной суспензии (от 1 до 10), кратность обработки, скорость дозировки, т.е. удельная площадь поверхности конечного продукта зависит практически от одного параметра - частоты вращения дисков (или, что корректнее, от линейной скорости движения пальцев дисков), причем для октогена эта зависимость является прямо пропорциональной. Предложенный способ был опробован в условиях пилотной установки.

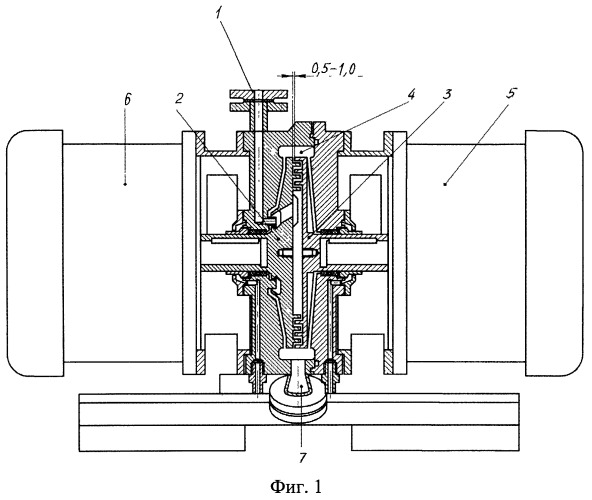

Лабораторная отработка предлагаемого способа проводилась на доработанной установке ДУ-16 производства Таллинского СКТБ "Дезинтегратор". Доработка устройства заключалась в установке гидравлических затворов на узлах ввода валов двигателей в рабочую камеру для исключения попадания обрабатываемого продукта в узлы трения. Схема дезинтегратора приведена на фиг.1.

Обрабатываемый материал через входной патрубок (1) и перфорированный диск (2) подается в центр рабочей камеры (4). Под действием центробежных сил частицы материала отбрасываются к периферии рабочей камеры, проходя через коаксиально расположенные ряды пальцев дисков (2, 3), жестко закрепленных на валах двигателей (5, 6), и подвергаются многократным соударениям между собой и пальцами дисков.

Подвергшийся обработке продукт выводится через тангенциально расположенный выводной патрубок (7) в сборник (на схеме не показан) и поступает на фильтрацию и сушку. Частота вращения дисков (направление вращения - встречное) может изменяться в пределах 30…250 с-1. При этом линейная скорость движения внешнего ряда пальцев относительно друг друга для дисков диаметром d=0,16 м составляет 30...250 м/с - из соотношения:

v=2πdN,

где: d - диаметр, м;

N - частота вращения, с-1.

Радиальный зазор между рядами пальцев дисков составляет 0,5 мм, осевой - 1,0 мм.

Весьма важным параметром является число рядов пальцев и количество пальцев в каждом из рядов, поскольку показано, например, что в дезинтеграторе с диаметром дисков d=0,150 м и с числом пальцев в 1-м, 2-м, 3-м и 4-м рядах соответственно 6, 12, 16 и 18, 73% поступающего вещества минуют первый ряд пальцев без соударения, второй ряд минуют без соударения 25% частиц, а 4% вообще не подвергаются ударной обработке [10].

На дисках использованного в экспериментах устройства расположено 7 рядов пальцев (3+4); в каждом из рядов - по 48 пальцев.

Для отработки предлагаемого способа использовался продукт с исходным размером частиц dcp=50…70 мкм.

Результаты экспериментов приведены в таблице (фиг.2), графическое представление - на фиг.3.

Очевидно, что с уменьшением модуля суспензии октоген - вода производительность процесса увеличивается, а количество сточных вод уменьшается. Однако октоген - взрывчатое вещество с высокой восприимчивостью к механическим воздействиям. Поэтому в первую очередь были проведены исследования взрывчатых свойств водных суспензий ВДО, то есть оценена безопасность процесса.

Испытания, проведенные по стандартным методикам, показали, что суспензия октогена недетонационноспособна вплоть до соотношения октоген: вода=1:5; ВДО не чувствителен к удару при влажности W=20%, а нижний предел чувствительности к трению при влажности ВДО W=20% увеличивается от 2000 кг/см2 до 2700 кг/см2. Таким образом было показано, что работа с суспензиями с соотношением октоген:вода от 1: 5 до 1:10 безопасна.

Использование соотношения более чем 1:10 ведет к снижению производительности способа, а менее 1:5 нецелесообразно по требованиям безопасности.

В экспериментах использовался октоген различной дисперсности, фракционного состава и кислотности.

Измельчение продукта происходит за счет соударения частиц друг с другом и пальцами быстровращающихся дисков дезинтегратора, причем частота и энергия соударений настолько велики, что отпадает необходимость в зацикловывании суспензии, то есть заданная величина удельной поверхности конечного продукта достигается за один проход.

Как показали лабораторные эксперименты, при использовании предлагаемого способа величина удельной поверхности получаемого ВДО практически не зависит от таких параметров, как концентрация продукта в суспензии, величины кристаллов исходного продукта, его гранулометрического состава и кислотности, а также природы исходного продукта.

Величина удельной поверхности конечного продукта является функцией лишь одной переменной - скорости вращения дисков дезинтегратора, причем зависимость эта линейна. Таким образом, имея калибровочную характеристику конкретного дезинтегратора, возможно получение октогена с удельной поверхностью 0,1-0,8 м2/г за один цикл обработки, предварительно выбрав скорость вращения дисков дезинтегратора. Графический вид зависимости удельной поверхности ВДО от скорости вращения дисков дезинтегратора, использованного в лабораторных экспериментах, приведен на фиг.3. Следует отметить, еще одно важное преимущество данного способа измельчения: продукт имеет небольшой набор фракций, а фракция с размером частиц более 100 мкм отсутствует, что является необходимым условием применения ВДО в порохах и высокоэнергетических композициях.

Лабораторная установка включает: узел приготовления суспензии, дезинтегратор и приемник суспензии.

Узел приготовления суспензии состоит из цилиндрического сосуда, выполненного из нержавеющей стали, с конусным дном и механической мешалки. Емкость сосуда - 1,5 л. Суспензия продукта выводится через штуцер с калиброванным диаметром (3,5 мм) в днище сосуда.

Дезинтегратор - лабораторная установка ДУ-16 производства Таллинского СКТБ «Дезинтегратор».

Из узла приготовления суспензия октогена через штуцер и воронку поступает в рабочую камеру дезинтегратора. Под действием центробежных сил вращающихся дисков суспензия октогена отбрасывается от центра рабочей камеры к периферии, проходя через ряды радиально-коаксиально расположенных пальцев дисков и выводится в сборник суспензии.

Результаты, полученные в ходе лабораторной отработки предлагаемого способа, иллюстрируются следующими примерами.

В емкость узла приготовления суспензии заливают воду (1 л) и при включенной мешалке добавляют 100-200 г октогена. Приготовленную суспензию подвергают обработке при различных скоростях вращения дисков дезинтегратора. В узле приготовления суспензии готовили суспензию октогена с различным соотношением твердое тело: вода. Изменение модуля суспензии в пределах от 1:5 до 1:10 не влияет на конечный результат обработки.

В ходе лабораторной отработки наработано более 100 кг ВДО с различной, но всегда заранее заданной величиной удельной поверхности.

Максимальная достигнутая производительность лабораторной установки составила 60 кг/час (по суспензии) или 12 кг/час (по продукту).

1. Способ получения высокодисперсного октогена, включающий приготовление суспензии, диспергирование ее механическим путем и фильтрацию продукта, отличающийся тем, что суспензию октогена в воде готовят при соотношении от 1:5 до 1:10, а диспергирование осуществляют в дезинтеграторе при скорости движения пальцев дисков 45-180 м/с.

2. Способ по п.1, отличающийся тем, что в дезинтеграторе установлены гидравлические затворы на узлах ввода валов двигателей в рабочую камеру.