Способ получения ароматической карбоновой кислоты

Иллюстрации

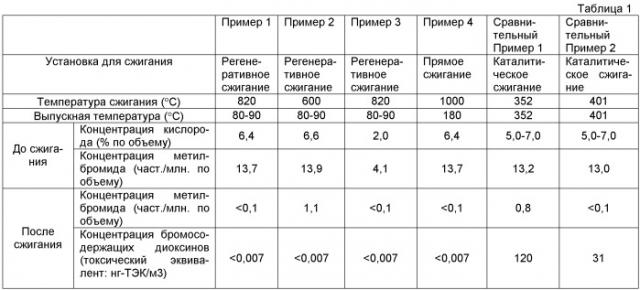

Показать всеИзобретение относится к способу получения ароматической карбоновой кислоты. Указанный способ включает окислительную стадию окисления алкилароматического соединения в присутствии соединения брома для получения ароматической карбоновой кислоты и стадию сжигания отходящего газа, образующегося на стадии окисления, в установке для сжигания. Причем после сжигания отходящего газа при температуре горения от 450 до 1000°С газ после сжигания охлаждают до 250°С или ниже, и время охлаждения от 450 до 250°С в процессе охлаждения не превышает 1 секунды. Использование настоящего способа позволяет ингибировать образование бромосодержащих диоксинов. 10 з.п. ф-лы, 1 табл., 4 пр., 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства ароматической карбоновой кислоты.

Предпосылки создания изобретения

Ароматические карбоновые кислоты, такие как терефталевая кислота, полезны в качестве сырьевых материалов синтеза полимерных сложных эфиров или т.п. Например, для производства терефталевой кислоты, типичного представителя ароматических карбоновых кислот, промышленно применяют способ, в котором проводят реакцию жидкофазного окисления п-ксилола газом, содержащим молекулярный кислород при повышенном давлении. Обычно реакцию жидкофазного окисления проводят в реакторе окисления, применяя растворитель, содержащий алифатическую карбоновую кислоту, такую как уксусная кислота, в присутствии катализатора на основе тяжелого металла, содержащего главным образом кобальт или марганец, и соединения брома.

При таком способе производства из реактора окисления образуется отходящий газ высокого давления. Этот отходящий газ содержит, например, остаточный кислород; п-ксилол как непрореагировавший сырьевой материал; алифатическую карбоновую кислоту в качестве растворителя; монооксид углерода, сложные эфиры алифатических карбоновых кислот и метилбромид в качестве побочных продуктов или т.п. Обычно отходящий газ выпускают в атмосферу, при необходимости извлекая полезные компоненты и энергию, удаляя загрязнители и т.п.

Метилбромид, образующийся среди компонентов отходящего газа из соединения брома, применяемого в качестве вспомогательного каталитического средства или т.п., представляет собой одно из веществ, способствующих истончению озонового слоя. Согласно этому, желательно не выпускать метилбромид в атмосферу с отходящим газом, предпочтительно, удаляя его из отходящего газа.

В качестве способа обработки отходящего газа, содержащего метилбромид, обычно проводят обработку сжиганием. Например, предлагают сжигать отходящий газ, подводя газ, содержащий молекулярный кислород, средство, способствующее горению, и т.п. в присутствии катализатора (Патентные документы 1 и 2). Однако недостатками этого способа являются короткий срок службы катализатора и высокая стоимость обработки отходящего газа.

Поэтому предложен способ обработки сжиганием отходящего газа, содержащего метилбромид, с топливом в регенеративной термической окислительной печи (Патентный Документ 3). В Патентном Документе 3 раскрыто, что, согласно данному способу, отходящий газ может быть эффективно обработан сжиганием без применения катализатора.

[Патентный Документ 1] JP-A-2000-189753

[Патентный Документ 2] JP-T-2001-515576 (Термин «JP-T», используемый в настоящем документе, означает «опубликованный японский перевод патентной заявки согласно РСТ»)

[Патентный Документ 3] JP-A-2004-257606

Раскрытие изобретения

Техническая задача

В последние годы стала широко известной вредоносность хлорсодержащих диоксинов; опасаются и вреда от бромосодержащих диоксинов, которые могут образовываться при сгорании бромосодержащих материалов, что делает желательным контроль за их появлением. Однако в Патентном Документе 3 не уделено внимание образованию бромосодержащих диоксинов при сжигании метилбромида, не раскрыты и условия проведения сжигания, необходимые для замедления образования бромосодержащих диоксинов и т.п.

Поэтому целью настоящего изобретения является проведение обработки сжиганием с одновременным ингибированием образования бромосодержащих диоксинов в способе производства ароматических карбоновых кислот, который включает в себя стадию обработки сжиганием отходящего газа, образуемого на стадии окисления.

Кроме того, обычно чем ниже концентрация метилбромида, тем труднее достигнуть полного сжигания и обработки. В Патентном Документе 3 описана только обработка сжиганием отходящего газа, содержащего метилбромид в количестве около 30 част./млн., и не испытана обработка отходящего газа, содержащего метилбромид в концентрации от нескольких част./млн. до величины, превышающей 10 част./млн.

Поэтому другой целью настоящего изобретения является проведение обработки сжиганием отходящего газа, содержащего метилбромид при низкой концентрации, трудной для обработки, в способе производства ароматических карбоновых кислот, который включает в себя стадию обработки сжиганием отходящего газа, образующегося на стадии окисления.

Техническое решение

В результате интенсивных исследований, проведенных авторами настоящего изобретения для достижения вышеуказанных целей, было найдено, что вышеуказанная цель может быть достигнута посредством сжигания отходящего газа, содержащего метилбромид, в особых условиях, и таким образом было создано настоящее изобретение.

Сущность настоящего изобретения описывается следующим образом.

[1] Способ производства ароматической карбоновой кислоты, который включает в себя окислительную стадию окисления алкилароматического соединения в присутствии соединения брома для получения ароматической карбоновой кислоты и стадию сжигания отходящего газа, образующегося на стадии окисления, в установке для сжигания, где после сжигания отходящего газа при температуре горения 450-1000°С газ после сжигания охлаждают до 250°С или ниже и время охлаждения от 450 до 250°С в процессе охлаждения не превышает 1 секунды.

[2] Способ производства ароматической карбоновой кислоты по п. [1], где время охлаждения от температуры горения до 250°С не превышает 1 секунды.

[3] Способ производства ароматической карбоновой кислоты по пп. [1] или [2], где газ после сжигания охлаждают теплоаккумулирующим материалом.

[4] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[3], где сжигание проводят в отсутствие катализатора горения.

[5] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[4], где установка для сжигания представляет собой регенеративную термическую окислительную установку.

[6] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[5], где концентрация бромосодержащих диоксинов в газе после охлаждения не превышает 1 нг-ТЭК/м3 в единицах токсического эквивалента.

[7] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[6], где проводят стадию окисления в растворителе на основе алифатической карбоновой кислоты и данный способ включает в себя стадию разделения твердого вещества и жидкости, на которой суспензию, содержащую ароматическую карбоновую кислоту, полученную на стадии окисления, и растворитель разделяют на твердое вещество и жидкость, получая массу ароматической карбоновой кислоты и маточный раствор, и стадию возвращения маточного раствора, на которой по меньшей мере часть маточного раствора повторно используют на стадии окисления.

[8] Способ производства ароматической карбоновой кислоты по п. [7], где на стадии окисления повторно используют не менее 50% по массе маточного раствора.

[9] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[8], где концентрация метилбромида в отходящем газе не превышает 100 част./млн. по объему.

[10] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[9], где алкилароматическим соединением является п-ксилол.

[11] Способ производства ароматической карбоновой кислоты по любому из пп. [1]-[10], где ароматической карбоновой кислотой является терефталевая кислота.

Полезные эффекты

Согласно настоящему изобретению, в способе производства ароматической карбоновой кислоты, который включает в себя стадию обработки сжиганием отходящего газа, образуемого на стадии окисления, отходящий газ, содержащий метилбромид, может быть обработан сжиганием при одновременном ингибировании образования бромосодержащих диоксинов, так что настоящее изобретение полезно тем, что может быть уменьшена неблагоприятная нагрузка на окружающую среду.

Согласно настоящему изобретению, отходящий газ, содержащий метилбромид при низкой концентрации, может быть также эффективно обработан сжиганием.

Кроме того, согласно настоящему изобретению, не требуется поставлять большое количество газа, содержащего кислород, такого как воздух, не требуется также постоянно поставлять топливо для горения и горение возможно даже в отсутствие катализатора, так что отходящий газ, содержащий метилбромид, может быть эффективно обработан сжиганием. Поэтому настоящее изобретение полезно тем, что могут быть уменьшены эксплуатационные расходы, затраты на монтаж и энергопотребление.

Кроме того, согласно настоящему изобретению, может быть ингибировано образование NOX (оксида азота).

Согласно этому, способ производства ароматической карбоновой кислоты согласно настоящему изобретению является весьма безопасным, не создающим большой неблагоприятной нагрузки на окружающую среду и его стоимость и энергопотребление являются низкими.

Краткое описание чертежей

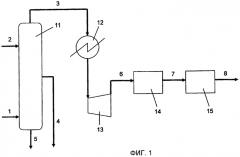

Фиг.1 представляет собой схему технологического процесса, показывающую пример стадии обработки отходящего газа согласно настоящему изобретению.

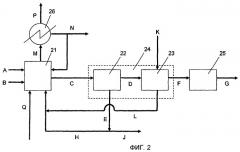

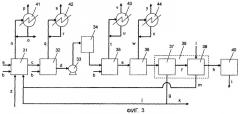

Фиг.2 представляет собой схему технологического процесса, показывающую пример способа производства терефталевой кислоты согласно настоящему изобретению.

Фиг.3 представляет собой схему технологического процесса, показывающую другой пример способа производства терефталевой кислоты согласно настоящему изобретению.

Экспликация

1: Отходящий газ стадии окисления

2: Растворитель

3: Выпускной газ абсорбера

4: Жидкость, содержащая извлекаемую алифатическую карбоновую кислоту

5: Жидкость, содержащая извлекаемые сложные эфиры алифатической карбоновой кислоты

6: Выпускной газ

7: Выпускной газ установки для сжигания

8: Выпускной газ абсорбера

11: Абсорбер высокого давления

12: Теплообменник

13: Расширитель газа (газовый дроссель)

14: Установка для сжигания

15: Абсорбер

21: Реактор окисления

22: Сепаратор твердого вещества и жидкости

23: Установка для промывки

24: Сепаратор твердого вещества и жидкости и промывочная установка

25: Сушилка

26: Холодильник

31: Реактор окисления

32: Реактор низкотемпературного дополнительного окисления

33: Насос

34: Нагреватель

35: Реактор высокотемпературного дополнительного окисления

36: Испаритель мгновенного действия

37: Сепаратор твердого вещества и жидкости

38: Промывочная установка

39: Сепаратор твердого вещества и жидкости и промывочная установка

40: Сушилка

41: Холодильник реактора окисления

42: Холодильник реактора низкотемпературного дополнительного окисления

43: Холодильник реактора высокотемпературного дополнительного окисления

44: Холодильник испарителя мгновенного действия

A: п-Ксилол

B: Газ, содержащий молекулярный кислород

C: Суспензия

D: Масса терефталевой кислоты

E: Маточный раствор

F: Масса терефталевой кислоты (после промывки)

G: Неочищенные кристаллы терефталевой кислоты

H: Повторно используемый (возвращаемый) маточный раствор

J: Слив маточного раствора

K: Моющая жидкость

L: Отходы моющей жидкости

M: Отходящий газ реактора окисления (до конденсации)

N: Жидкий конденсат

P: Отходящий газ реактора окисления (после конденсации)

Q: Повторно используемые (возвращаемые) алифатические карбоновые кислоты и сложные эфиры алифатических карбоновых кислот

a: п-Ксилол

b: Газ, содержащий молекулярный кислород

c: Суспензия

d: Суспензия стадии низкотемпературного дополнительного окисления

e: Суспензия стадии высокотемпературного дополнительного окисления

f: Масса терефталевой кислоты

g: Маточный раствор

h: Масса терефталевой кислоты (после промывки)

i: Кристаллы терефталевой кислоты

j: Повторно используемый (возвращаемый) маточный раствор

k: Сливаемые отходы маточного раствора

l: Моющая жидкость

m: Отходы моющей жидкости

n: Отходящий газ реактора окисления (до конденсации)

o: Жидкий конденсат

p: Отходящий газ реактора окисления (после конденсации)

q: Отходящий газ реактора дополнительного низкотемпературного окисления (до конденсации)

r: Жидкий конденсат

s: Отходящий газ реактора дополнительного низкотемпературного окисления (после конденсации)

t: Отходящий газ реактора дополнительного высокотемпературного окисления (до конденсации)

u: Жидкий конденсат

v: Отходящий газ реактора дополнительного высокотемпературного окисления (после конденсации)

w: Отходящий газ испарителя (до конденсации)

x: Жидкий конденсат

y: Отходящий газ испарителя (после конденсации)

z: Повторно используемые (возвращаемые) алифатические карбоновые кислоты и сложные эфиры алифатических карбоновых кислот

Наилучший способ осуществления изобретения

Настоящее изобретение относится к способу производства ароматической карбоновой кислоты, который включает в себя стадию окисления, на которой алкилароматическое соединение окисляют в присутствии бромосодержащего соединения, получая ароматическую карбоновую кислоту, и стадию, на которой отходящий газ, образующийся на стадии окисления, сжигают в установке для сжигания, где после сжигания отходящего газа при температуре 450-1000°С газ после сжигания охлаждают до 250°С или ниже и время охлаждения от 450°С до 250°С на стадии охлаждения не превышает 1 секунды.

То есть настоящее изобретение может ингибировать образование бромосодержащих диоксинов посредством обработки отходящего газа, содержащего метилбромид, в особых условиях сжигания и охлаждения.

Способ производства согласно настоящему изобретению будет подробно описан ниже. В связи с этим следует указать, что в нижеследующем описании значение давления означает абсолютное давление и нормальное давление обычно составляет 0,101 МПа, если не указано иначе.

Способ производства ароматической карбоновой кислоты согласно настоящему изобретению включает в себя по меньшей мере стадию окисления, на которой алкилароматическое соединение окисляют, получая ароматическую карбоновую кислоту, и стадию обработки отходящего газа, на которой отходящий газ, образующийся на стадии окисления, сжигают в установке для сжигания, и, предпочтительно, дополнительно включает в себя стадию разделения твердого вещества и жидкости и стадию возврата маточного раствора.

Вид ароматической карбоновой кислоты, к которой применимо настоящее изобретение, конкретно не ограничен, и можно указать, например, ортофталевую кислоту, изофталевую кислоту, терефталевую кислоту, тримеллитовую кислоту (бензолтрикарбоновую кислоту), 2,6- или 2,7-нафталиндикарбоновую кислоту, 4,4'-бифенилдикарбоновую кислоту и т.п. В группе этих ароматических карбоновых кислот настоящее изобретение предпочтительно применять для производства фталевых кислот (ортофталевой кислоты, изофталевой кислоты, терефталевой кислоты или т.п.) и особенно предпочтительно его применять для производства терефталевой кислоты.

Алкилароматические соединения исходных материалов также конкретно не ограничены, и ароматическое кольцо может быть моноциклическим или полициклическим. В качестве алкильных групп можно указать, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу и т.п.

В качестве конкретных примеров алкилароматических соединений можно назвать, например, ди- и триалкилбензолы, ди- и триалкилнафталины и ди- и триалкилбифенилы. Предпочтительными примерами являются м-диизопропилбензол, п-диизопропилбензол, о-диизопропилбензол, о-цимен, м-цимен, п-цимен, о-ксилол, м-ксилол, п-ксилол, триметилбензолы, 2,6- или 2,7-диметилнафталин, 2,6-диизопропилнафталин, 4,4'-диметилбифенил или т.п. Благодаря высокой реактивности, более всех предпочтительны алкилбензолы, алкилнафталины, алкилбифенилы и т.п., имеющие от 2 до 4 алкильных групп, имеющих от 1 до 4 углеродных атомов, таких как метильная группа, этильная группа, н-пропильная группа и изопропильная группа.

Алкилароматические соединения могут быть частично окисленными. Это такие соединения, в которых алкильные группы алкилароматических соединений окислены до альдегидной группы, ацильной группы, карбоксильной группы, гидроксиалкильной группы или т.п., но они не окислены до такой степени, чтобы стать настоящей ароматической карбоновой кислотой. Конкретно, например, можно назвать 4-карбоксибензальдегид (далее в настоящем документе сокращенно обозначаемый как «4CBA»), 3-метилбензальдегид, 4-метилбензальдегид, м-толуиловую кислоту, п-толуиловую кислоту, п-толуиловый альдегид, 3-формилбензойную кислоту, 4-формилбензойную кислоту, 2-метил-6-формилнафталины и т.п.

Эти исходные материалы можно применять по отдельности или два или более материалов можно применять в комбинациях.

В общем случае, в качестве исходных материалов предпочтительны ксилолы (о-ксилол, м-ксилол и п-ксилол) и особо предпочтителен п-ксилол. Когда п-ксилол применяют в качестве исходного материала, ароматическими соединениями, имеющими частично окисленные алкильные группы, являются, например, 4СВА, п-толуиловый альдегид, п-толуиловая кислота и т.п. и в качестве ароматической карбоновой кислоты получают терефталевую кислоту.

В качестве примера способа производства терефталевой кислоты с п-ксилолом в качестве исходного материала ниже будут объяснены стадия окисления (I), стадия разделения твердого вещества и жидкости (II), стадия возврата маточного раствора (III) и стадия обработки отходящего газа (IV), но при производстве других ароматических карбоновых кислот возможно аналогичное производство с произвольными изменениями этих стадий.

<Стадия окисления (I)>

На стадии окисления (I) ароматическую карбоновую кислоту получают окислением алкилароматического соединения в присутствии бромосодержащего соединения. Например, можно указать, что суспензию, состоящую в основном из ароматической карбоновой кислоты и растворителя, получают окислением алкилароматического соединения, применяемого в качестве исходного материала, в растворителе газом, содержащим молекулярный кислород, в реакторе окисления. На вышеуказанной стадии окисления (I) вышеуказанная реакция окисления (обработка окислением) может быть проведена только однократно или она может быть проведена также два или более раз. Когда реакцию окисления (обработку окислением) проводят два или более раз, ее условия могут быть такими же, как и условия первой реакции окисления (обработки окислением), или они могут быть отличными от условий первой реакции окисления (обработки окислением).

Когда целью производства ароматической карбоновой кислоты является терефталевая кислота, обычно в качестве исходного материала применяют п-ксилол, но, как описано выше, исходный материал, кроме п-ксилола, может содержать промежуточные соединения или загрязнения, такие как п-толуиловая кислота, п-толуиловый альдегид или 4СВА. Предпочтительно, чтобы на стадии окисления (I) не менее 90% по массе п-ксилола было окислено до терефталевой кислоты, более предпочтительно, если окислено не менее 95% по массе.

Обычно растворители содержат в основном алифатическую карбоновую кислоту. Алифатические карбоновые кислоты конкретно не ограничены, но предпочтительны любые кислоты из группы, включающей в себя уксусную кислоту, пропионовую кислоту, муравьиную кислоту и масляную кислоту. В этой связи следует указать, что термины «содержат в основном» означают содержание не менее 60% по массе от всего количества растворителя. Из них предпочтительны растворители, содержащие в основном уксусную кислоту, благодаря ее растворимости, точке кипения и простоте обращения с ней. Наиболее предпочтительные растворители представляют собой смеси уксусной кислоты и воды. В отношении смешения уксусной кислоты и воды количество воды обычно составляет не менее 1 части по массе и, предпочтительно, не менее 5 частей по массе и обычно не более 40 частей по массе, предпочтительно, не более 25 частей по массе и, более предпочтительно, не более 15 частей по массе в расчете на 100 частей по массе уксусной кислоты. Лучшая эффективность реакции возможна тогда, когда количество воды относительно количества уксусной кислоты не превышает вышеуказанного верхнего предела; для возможности ингибирования термического разложения уксусной кислоты во время реакции окисления оно должно быть не ниже вышеуказанного нижнего предела; благодаря этому можно уменьшить затраты, что предпочтительно в аспекте энергосбережения и экономичности.

Количество растворителя обычно составляет не менее 100 частей по массе и, предпочтительно, не менее 200 частей по массе и обычно не более 600 частей по массе и, предпочтительно, не более 400 частей по массе в расчете на 100 частей по массе алкилароматического соединения, применяемого в качестве исходного материала. Когда количество растворителя находится на уровне не ниже вышеуказанного нижнего предела, концентрация суспензии, получаемой в реакции окисления, становится удовлетворительной и маловероятны такие осложнения, как закупорка трубопроводов. Кроме того, если количество растворителя не превышает вышеуказанный верхний предел, возможна миниатюризация оборудования, что предпочтительно в аспекте экономичности.

Кроме того, предпочтительно повторно использовать маточный раствор, возвращаемый с описанной ниже стадии разделения твердого вещества и жидкости (II), в качестве части растворителей, применяемых на стадии окисления (I).

В качестве газа, содержащего молекулярный кислород, можно применять любой газ, при условии, что этот газ содержит молекулярный кислород; например можно применять воздух, воздух, обогащенный кислородом, и кислород, разбавленный инертным газом. Из этих газов предпочтителен воздух, благодаря его низкой стоимости и практичности. Норма подачи газа, содержащего молекулярный кислород, обычно составляет 3-100-кратное количество молей молекулярного кислорода в расчете на алкилароматическое соединение исходного материала.

Способ производства алифатической карбоновой кислоты согласно настоящему изобретению включает в себя стадию окисления, на которой алкилароматическое соединение окисляют в присутствии бромосодержащего соединения для получения ароматической карбоновой кислоты. Бромосодержащее соединение, описанное в настоящем документе, конкретно не ограничено, но в качестве последнего можно указать, например, бромид тяжелого металла, применяемый в качестве катализатора, бромосодержащее вспомогательное каталитическое средство или т.п.

На стадии окисления алкилароматического соединения обычно применяют катализатор. Катализаторы конкретно не ограничены, при условии, что они способны окислять алкилароматическое соединение, преобразуя его в ароматическую карбоновую кислоту, но обычно применяют соединения тяжелых металлов и в качестве вспомогательного каталитического средства применяют бромосодержащее соединение. Для ускорения реакции можно применять комбинацию с совместноокисляющим средством.

В качестве элементов тяжелых металлов, применяемых в соединениях тяжелых металлов, можно назвать, например, кобальт, марганец, никель, хром, цирконий, медь, свинец, гафний, церий и т.п. Эти элементы можно применять по отдельности или в комбинациях. Особо предпочтительно применение комбинации кобальта и марганца. В качестве таких соединений тяжелых металлов можно назвать, например, ацетат, нитрат, ацетилацетонат, нафтенат, стеарат, бромид и т.п. тяжелого металла, и особо предпочтителен ацетат или бромид тяжелого металла.

В качестве бромосодержащих соединений, применяемых как вспомогательные каталитические средства, можно назвать, например, молекулярный бром, бромистый водород, бромид натрия, бромид калия, бромид кобальта, бромид марганца или т.п. и органические бромосодержащие соединения, например, метилбромид, метиленбромид, бромоформ, бензилбромид, бромметилтолуол, дибромэтан, трибромэтан, тетрабромэтан или т.п. Эти бромосодержащие соединения также можно применять по отдельности или как смесь двух или более видов.

Концентрация катализатора конкретно не ограничена, при условии, что она находится в диапазоне, способном ускорять реакцию окисления, но что касается концентрации тяжелого металла в растворителе, то эта концентрация обычно составляет 10 част./млн. или более, предпочтительно, не менее 100 част./млн. и, более предпочтительно, 200 част./млн. или более и обычно 10000 част./млн. или менее, предпочтительно, 5000 част./млн. или менее и, более предпочтительно, 3000 част./млн. или менее. Когда концентрация тяжелого металла в растворителе находится на уровне вышеуказанного нижнего предела или выше его, скорость реакции, предпочтительно, повышается. Кроме того, если концентрация тяжелого металла в растворителе не превосходит вышеуказанного верхнего предела, могут быть уменьшены производственные расходы и в то же время могут быть понижены концентрация тяжелого металла и концентрация брома в жидких стоках и в отходящем газе, что предпочтительно в аспектах безопасности и защиты окружающей среды.

Когда применяют катализатор на основе соединения тяжелого металла в комбинации с бромосодержащим соединением, количество атома брома обычно составляет не менее 0,05 моль, предпочтительно, не менее 0,1 моль и, более предпочтительно, не менее 0,5 моль и обычно не более 10 моль, предпочтительно, не более 7 моль и, более предпочтительно, не более 5 моль в расчете на 1 моль атома тяжелого металла. Когда молярное отношение соединения тяжелого металла и бромосодержащего соединения находится в этом диапазоне, каталитическая активность выгодным образом повышается.

Когда терефталевую кислоту получают, применяя п-ксилол в качестве исходного материала, в качестве катализатора применяют, предпочтительно, либо соединение кобальта, либо соединение марганца, либо вместе и то, и другое соединение и, предпочтительно, применяют бромосодержащее соединение в качестве вспомогательного каталитического средства. Особо предпочтительна комбинация ацетата кобальта, ацетата марганца и бромистого водорода.

Когда в качестве катализатора применяют соединение кобальта, соединение марганца и бромосодержащее соединение, применяемые количества этих соединений являются следующими. Количество кобальта (в расчете на металл) обычно составляет не менее 10 част./млн. по массе, предпочтительно, не менее 100 част./млн. по массе и, более предпочтительно, не менее 200 част./млн. по массе и обычно не более 2000 част./млн. по массе и, предпочтительно, не более 1000 част./млн. по массе в расчете на растворитель. Количество марганца (в расчете на металл) обычно составляет не менее 1 част./млн. по массе и, предпочтительно, не менее 5 част./млн. по массе и обычно не более 1000 част./млн. по массе и, предпочтительно, не более 500 част./млн. по массе в расчете на растворитель. Количество брома (в расчете на элементарный бром) обычно составляет не менее 10 част./млн. по массе и, предпочтительно, не менее 100 част./млн. по массе и обычно не более 3000 част./млн. по массе и, предпочтительно, не более 2000 част./млн. по массе в расчете на растворитель.

Для увеличения реакционной эффективности реакции окисления давление на стадии окисления является таким давлением, при котором смесь растворителя и исходного материала алкилароматического соединения сохраняет жидкую фазу при реакционной температуре, или более высоким давлением. В настоящем документе термин «сохранять жидкую фазу» означает «по меньшей мере иметь жидкую фазу».

Давление на стадии окисления обычно выше нормального давления, предпочтительно, не менее 0,2 МПа и, более предпочтительно, не менее 0,4 МПа и обычно не более 10 МПа, предпочтительно, не более 7 МПа, более предпочтительно, не более 5 МПа и, еще более предпочтительно, не более 3 МПа. Когда давление на стадии окисления находится в этом диапазоне, можно контролировать побочную реакцию и разложение соединений, так что можно полезным образом ограничивать снижение выхода. Кроме того, контролируя давление стадии окисления на минимальном возможном уровне в вышеуказанном диапазоне, можно применять реактор, имеющий низкую баростойкость, и уменьшить стоимость.

Температура реакции на стадии окисления (I) (температура реакции окисления) обычно составляет не менее 100°C, предпочтительно, не менее 140°C, более предпочтительно, не менее 150°C и, еще более предпочтительно, не менее 170°C и обычно не более 300°C, предпочтительно, не более 250°C, более предпочтительно, не более 230°C и, еще более предпочтительно, не более 210°C. Когда температура реакции окисления находится в вышеуказанном диапазоне, повышается скорость реакции и можно увеличить выход. Когда температура реакции окисления находится в вышеуказанном диапазоне, можно уменьшить потери растворителя, обусловленные горением, и, кроме того, можно контролировать побочную реакцию и разложение соединений, так что можно полезным образом уменьшить снижение выхода.

Когда реакцию окисления проводят непрерывно, предпочтительным образом увеличивается производительность и время реакции (среднее время пребывания) составляет, предпочтительно, не менее 20 минут, более предпочтительно, не менее 30 минут и, еще более предпочтительно, не менее 40 минут и, предпочтительно, не более 300 минут, более предпочтительно, не более 150 минут и, еще более предпочтительно, не более 120 минут. Когда время реакции составляет не менее вышеуказанного нижнего предела, реакция может быть достаточно продвинутой и может быть получена ароматическая карбоновая кислота, имеющая высокую чистоту. Когда время реакции составляет не более вышеуказанного верхнего предела, можно снизить потери растворителя, обусловленные горением, и уменьшить стоимость. Кроме того, это предпочтительно с точки зрения возможного уменьшения емкости реактора.

Виды реакторов, которые можно применять на стадии окисления (I), конкретно не ограничены, и можно применять традиционно известные реакторы. Например, можно применять любой из таких реакторов, как реактор с мешалкой, пузырьковый башенный реактор, реактор поршневого проточного типа (непрерывного трубчатого типа) или т.п. Для повышения эффективности реакции предпочтительны корпусные реакторы полного перемешивания с мешалкой. Впуск газа, содержащего молекулярный кислород, обычно осуществляют в нижней части реактора.

Газ, содержащий молекулярный кислород, поставляемый из впуска в нижней части реактора, применяют в реакции окисления алкилароматического соединения исходного материала и затем выводят из верхней головной части реактора в виде газа, содержащего большое количество пара растворителя. Затем растворитель в основном отделяют от выведенного газа в холодильнике и дистилляционной башне, а остаток выпускают в виде отходящего газа. Целесообразно отделенный растворитель частично гидролизовывать при дистилляции или т.п. и возвращать в реактор окисления. Удаляя воду в растворителе, предотвращают увеличение в растворителе содержания воды, образуемой в качестве побочного продукта реакции окисления.

Концентрацию кислорода в отходящем газе конкретно не ограничивают, но обычно целесообразно устанавливать эту концентрацию около 1,0% по объему или более, предпочтительно, 1,5% по объему или более и, более предпочтительно, 2,0% по объему или более и обычно около 8,0% по объему или менее и, предпочтительно, 7,0% по объему или менее. Концентрация кислорода в отходящем газе, находящаяся на уровне не ниже вышеуказанного нижнего предела, выгодным образом увеличивает эффективность реакции при сжигании отходящего газа, описанной ниже (эффективность сжигания метилбромида). Когда концентрация кислорода в отходящем газе не превышает вышеуказанного верхнего предела, повышается безопасность. Кроме того, если концентрация кислорода в отходящем газе находится в диапазоне между верхним пределом и нижним пределом, этот отходящий газ можно непосредственно поставлять в описанный ниже регенеративный термический окислительный реактор, что является предпочтительным.

Если необходимо, на стадии окисления (I) согласно настоящему изобретению после вышеописанной реакции окисления можно проводить дополнительное окисление. Дополнительное окисление должно осуществлять дальнейшее окисление реакционной смеси, полученной в вышеописанной реакции окисления, посредством подвода газа, содержащего молекулярный кислород, без введения дополнительного исходного материала.

Предпочтительным примером дополнительного окисления является проведение дополнительного окисления реакционной смеси при более низкой температуре, чем температура первой реакции окисления (далее в настоящем документе это называют «низкотемпературным дополнительным окислением»). Предпочтительно, чтобы температура низкотемпературного дополнительного окисления была ниже, чем температура первой реакции окисления на 1-20°С, более предпочтительно, ниже на 5°C или более и, более предпочтительно, ниже на 15°C или менее. Когда температура низкотемпературного дополнительного окисления находится в вышеуказанном диапазоне, можно контролировать побочную реакцию и разложение соединений. Давление при низкотемпературном дополнительном окислении является таким давлением, при котором смесь в реакторе может сохранять жидкую фазу по меньшей мере при температуре реакции, или более высоким давлением, и это давление составляет, предпочтительно, от 0,2 до 10 МПа и, более предпочтительно, не более 5 МПа. Если давление при низкотемпературном окислении не превышает вышеуказанного верхнего предела, можно контролировать побочную реакцию и разложение соединений, так что можно выгодным образом ингибировать снижение выхода. Обычно предпочитают, чтобы давление при низкотемпературном дополнительном окислении было ниже, чем давление при первой реакции окисления. Предпочтительно, низкотемпературное дополнительное окисление проводят непрерывно, и время реакции составляет, предпочтительно, от 5 до 150 минут.

В качестве газа, содержащего молекулярный кислород, подаваемого для низкотемпературного дополнительного окисления, можно применять тот же газ, что и в первой реакции окисления. Норма подачи молекулярного кислорода в расчете на количество алкилароматического соединения исходного материала составляет, предпочтительно, не менее 1/10000 (объемное отношение, то же и далее в настоящем документе), более предпочтительно, не менее 1/1000 и, еще более предпочтительно, не менее 1/100 и предпочтительно, не более 1/5 и, более предпочтительно, не более 1/10 в расчете на норму подачи молекулярного кислорода, применяемую в первой реакции окисления.

Кроме того, предпочтительный диапазон концентрации кислорода в отходящем газе, выпускаемом из низкотемпературного дополнительного окисления, и соответствующие обоснования являются такими же, как и для вышеописанной реакции окисления.

Другим предпочтительным примером дополнительного окисления является проведение дополнительного окисления реакционной смеси при более высокой температуре, чем температура первой реакции окисления (далее в настоящем документе это называют «высокотемпературным дополнительным окислением»). При высокотемпературном дополнительном окислении часть частиц ароматической карбоновой кислоты в суспензии, полученной посредством первой реакции окисления, растворяют в растворителе. При этом в этих частицах окисляются промежуточные соединения окислителя (загрязнения, которые не были окислены до целевой ароматической карбоновой кислоты) и повышается чистота получаемой ароматической карбоновой кислоты. Предпочтительно, температура высокотемпературного дополнительного окисления является более высокой, чем температура первой реакции окисления, на 1-150°С, более предпочтительно, на 30°C или более и, еще более предпочтительно, на 50°C или более и, более предпочтительно, на 100°C или менее и, еще более предпочтительно, на 80°C или менее.

В случае, где терефталевую кислоту получают с п-ксилолом в качестве исходного материала, температура реакции высокотемпературного дополнительного окисления конкретно составляет, предпочтительно, не менее 235°C, более предпочтительно, не менее 240°C и, предпочтительн