Способ галогенирования бутилкаучука

Иллюстрации

Показать всеИзобретение имеет отношение к способу галогенирования бутилкаучука. Способ включает смешение исходного бутилкаучука и галогенсодержащего агента, нанесенного на твердый носитель с развитой адсорбционной поверхностью, способный к обратимой сорбции галогена. Смешение проводят в присутствии азотсодержащего органического соединения общей формулы

1, R2, R3, R4 = H, Alk, Ar; Alk = CH3, C2H5, н-C3H7, изо-C3H7, н-C4H9, изо-C4H9, втор-C4H9, трет-C4H9, C5H11, изо-C5H11, C6H13, изо-C6H13, C7H15, изо-C7H15, C8H17, изо-C8H17, C9H19, изо-C9H19, C10H21, изо-C10H21, циклопентил, циклогексил и другие алифатические и алициклические заместители; Ar = C6H5, C6H5-CH2, C6H4-CH3-o, C6H4-CH3-м, C6H4-CH3-n и др. ароматические заместители.

Технический результат - увеличение степени содержания галогена в конечном продукте в виде экзо-галогенированной формы изопренильных звеньев за счет исключения побочных реакций дегидрогалогенирования и изомеризации, а также увеличение молекулярной массы продукта за счет исключения побочных реакций деструкции. 4 з.п. ф-лы, 2 табл., 3 ил., 7 пр.

Реферат

Изобретение относится к получению галогенированных полимеров, которые могут быть использованы в резиновой и шинной промышленности, в частности к способу получения галобутилкаучука.

Галобутилкаучуки используются для изготовления автомобильных камер, боковин радиальных шин, изделий медицинского назначения, клеев и т.д. При наиболее распространенных способах получения галогенированных полимеров основными стадиями процесса являются: растворение исходного полимера, галогенирование газообразным хлором в смеси с азотом или раствором брома в соответствующем растворителе, нейтрализация кислых соединений галогена, выделение галогенированного полимера, его стабилизация (см. Шмарлин B.C. и др. Тематический обзор "Синтез, свойства и применение модифицированных каучуков", М.: ЦНИИТ Энефтехим, 1973, с.79).

На первой стадии процесса требуется предварительное измельчение полимера для последующего его растворения в таких растворителях, как бензин, пентан, гептан, толуол, хлорированные углеводороды. Необходимо контролировать вязкость раствора - он не должен быть слишком густым, чтобы не препятствовать растворению галогенирующего агента. Таким образом, первая стадия процесса требует достаточно высоких энергетических затрат для измельчения и растворения полимера и тщательного контроля физико-химических свойств раствора, кроме того, выбранный растворитель не должен быть активен по отношению к галогенам и должен легко испаряться при температурах, не приводящих к разложению полимера.

Условия проведения второй стадии процесса - галогенирования - могут в некоторой степени регулироваться для насыщенных полимеров и ненасыщенных каучуков.

Так, например, полиэтилен хлорируют в широком интервале температур от «минус» 30 до «плюс» 140°С, хлорирование бутилкаучука, как и полиизопрена, проводят от 0 до 100°С (см. Донцов А.А. и др. "Хлорированные полимеры", М.: Химия, 1976, с.10).

Применение высоких или низких температур следует отнести к недостаткам этой стадии, так как это связано с энергетическими затратами. Недостатком является и тот факт, что при повышении температуры происходит хлорирование растворителя, что требует дополнительной стадии очистки растворителя от хлорсодержащих компонентов (см. Патент US 4713413, МПК C08F 8/22, 1987).

При хлорировании бутилкаучука необходимо строго дозировать количество хлора, что является весьма затруднительным при осуществлении процесса, избыток хлора против оптимального количества приводит к частичной деструкции каучука (см. Минскер К.С., Сангалов Ю.А. "Изобутилен и его полимеры", М.: Химия, 1986, с.201). Следует отметить, что галогенирующие агенты являются высокотоксичными и агрессивными реагентами, требующими организации и соблюдения специальных мер по технике безопасности как при их транспортировке и хранении, так и во время осуществления процесса галогенирования.

На третьей стадии процесса проводят нейтрализацию и удаляют нежелательные свободные галогены и их соединения посредством обработки щелочным раствором и тщательной промывки водой. К проблемам, возникающим на этой стадии, нужно отнести трудность удаления солей, образовавшихся при нейтрализации в реакционной массе: требуется тщательное, интенсивное и повторяющееся разделение несмешивающихся органической и водной фаз для достижения удовлетворительной степени перехода галоидов из органической фазы в водную, что приводит к увеличению металлоемкости процесса и требует больших временных и энергетических затрат.

Четвертая стадия заключается в удалении органического растворителя.

На пятой стадии процесса в галогенированные полимеры вводят стабилизаторы и противостарители. Наиболее часто в качестве стабилизаторов используются композиции, состоящие из: а) карбоксилата щелочного или щелочно-земельного металла; б) эфира; в) оксида или гидроксида щелочного и щелочно-земельного металла (см. Патент US 4130519, МПК С08К 5/10, 1978).

Базовым полимером для получения галобутилкаучуков является бутилкаучук. Бутилкаучук представляет собой сополимер изобутилена и изопрена общей формулы

При галоидировании бутилкаучуков требуется создать условия, при которых с галогеном реагируют только изопренильные звенья сополимера, поскольку реакция изобутильных звеньев приводит к значительной деструкции полимера и ухудшению всех свойств полимера.

Реакция галогенирования может быть схематично изображена следующим образом:

Получаемый таким образом галобутилкаучук представляет собой хлорированный или бромированный бутилкаучук, главной особенностью которого является способность к вулканизации с любыми разновидностями каучуков.

Недостатком существующих способов получения галобутилкаучука является, то, что выделяющийся в результате реакции галогенирования галогеноводород частично накапливается в системе, вызывая при этом различные побочные реакции, такие как циклизация; деструкция, приводящая к снижению молекулярной массы конечного галобутилкаучука; отщепление галогеноводорода в галогенированных изопренильных звеньях с образованием сопряженных диеновых форм - дегалогенирование; и особенно изомеризация экзо-галогенированных изопренильных звеньев (US Patent 4703091 (1987). Halogenated butyl rubber).

Таким образом, в результате побочных реакций в галоидированном бутилкаучуке присутствуют следующие формы изопренильных звеньев (на примере бромбутилкаучука).

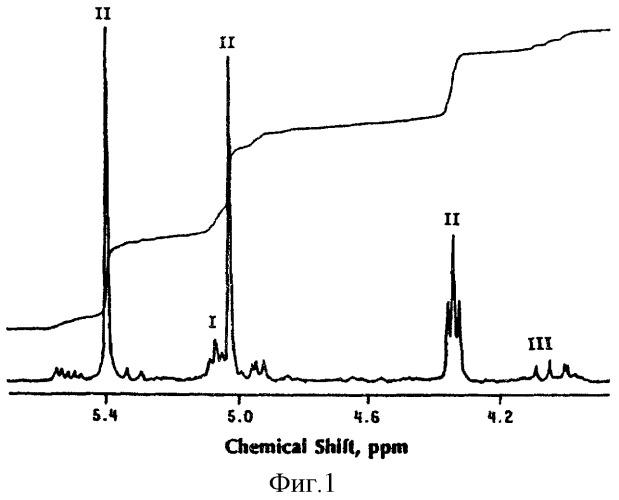

Структура получаемых галобутилкаучуков достаточно хорошо изучена и известна (например, US Patent 4703091 (1987). Halogenated butyl rubber). Одним из наиболее информативных методов исследования микроструктуры галобутилкаучуков является спектроскопия ЯМР (D. Cheng, I. Gardner, С.Frederick, A. Dekmezian, P. Hous and H. Wang./ Rubber Chem. and Tech., vol.63-2, p.265, 1990). Ниже (см. фиг.1) приведен вид олефиновой части спектра ЯМР-1Н промышленного бромбутилкаучука с указанием всех соответствующих форм изопренильных звеньев.

Форма I является исходной формой и представляет собой непрореагировавшие изопренильные звенья, а формы II, III-IV - продукты присоединения галогена, при этом форма II (так называемая экзо-галогеновая форма) является оптимальной для дальнейшего получения резиновых смесей и вулканизатов на основе галобутилкаучука, т.к. при увеличении содержания экзо-галогенированной формы изопренильных звеньев увеличивается сопротивление процессу подвулканизации.

Кроме вышеуказанных четырех форм в галоидированном бутилкаучуке могут присутствовать различные насыщенные продукты, а также продукты вторичных реакций и деструкции галобутилкаучука.

Таким образом, протекание побочных реакций в целом приводит к снижению молекулярной массы конечного продукта, снижению общего содержания галогена и снижению содержания изопренильных звеньев в экзо-галогеновой форме.

С учетом вышесказанного актуальной является задача по устранению причин возникновения побочных реакций в ходе галогенирования бутилкаучука.

Существует способ получения галогенированного бутилкаучука, в котором бутилкаучук непрерывно хлорируют или бромируют в растворе при температуре от 70 до 125°С в присутствии солей щелочных или щелочно-земельных металлов, эпоксида, гидроксида, что позволяет сократить количество протекающих побочных реакций и тем самым уменьшить снижение молекулярной массы полимера (Патент US 5087674, МПК C08F 8/22, 1992).

Недостатками данного способа получения являются многостадийность процесса, высокие энергетические затраты, связанные с применением органического растворителя, применение агрессивных и высокотоксичных галогенирующих агентов.

Наиболее близким по технической сущности к заявляемому объекту является способ галогенирования полимеров, в котором галогенирование осуществляют путем взаимодействия полимера с галогенсодержащим агентом, нанесенным на твердый носитель с развитой адсорбционной поверхностью, способный к обратимой сорбции галогена. В качестве галогенсодержащего агента используют галоген (см. Патент RU 2265613, МПК С08С 19/14, С08С 19/18, C08F 8/18).

Недостатками известного метода являются низкое содержание экзо-галогенированных форм изопренильных звеньев и низкая молекулярная масса получаемого галобутилкаучука.

Задачей изобретения является повышение эффективности процесса галогенирования бутилкаучука и получение продукта, позволяющего производить на его основе резиновые смеси и вулканизаты высокого качества.

Технический результат состоит в увеличении степени содержания галогена в конечном продукте в виде экзо-галогенированной формы изопренильных звеньев за счет исключения побочных реакций дегидрогалогенирования и изомеризации. Также технический результат состоит в увеличении молекулярной массы продукта за счет минимизации побочных реакций деструкции.

Поставленная задача и технический результат достигаются тем, что смешивают исходный бутилкаучук и галогенсодержащий агент, нанесенный на твердый носитель с развитой адсорбционной поверхностью, способный к обратимой сорбции галогена, при температуре от 0 до 150°С, при этом перед или во время смешения добавляют органический азотсодержащий акцептор галогеноводорода, предпочтительно производное гуанидинового ряда. Галогенсодержащий агент может вводиться в твердый носитель из водного или иного раствора либо при пропускании через носитель галогена в газообразном состоянии.

Техническая задача решается тем, что акцептор галогеноводорода используют в количестве от 0,2 до 10 мас.% в расчете на массу бутилкаучука.

Техническая задача решается тем, что галоген из водного или иного раствора либо при пропускании газа вносят в носитель и в дальнейшем галогенсодержащий носитель смешивают с каучуком в присутствии азотсодержащего органического акцептора галогеноводорода, предпочтительно производного гуанидинового ряда.

Техническая задача решается тем, что галоген подается как в виде индивидуальных веществ (Br2, Cl2, I2), так и виде смесей с инертными газами (азот, гелий, аргон), инертными в условиях реакции растворителями (гексан, тетрахлорметан, трихлорметан, вода, этилацетат и т.п.) или в виде интергалоидных соединений (IBr, ICl, BrI3 и т.п.).

Носитель определенной формы характеризуется величинами удельной поверхности и пористости. Носители обладают способностью вступать в различные виды взаимодействия с галогенами и/или интергалоидными соединениями.

Носителями в исследуемом процессе могут являться твердые вещества, различные по своей форме (волокна, порошки, гранулы, нити и др.) и химической природе.

В соответствии со сказанным выше можно выделить следующие типы носителей:

1) оксиды металлов (Al2O3, ZnO и т.д.).

Как правило, это вещества кристаллической структуры, удельная поверхность и пористость порошков которых зависит от способа получения и модификации кристаллической решетки. Некоторые оксиды оказывают дополнительное специфическое действие: оксиды металлов переменной валентности (хром, титан, и т.п.) вызывают активацию реакций окислительной деструкции, что имеет значение, если необходимо одновременно снизить вес. Удельная поверхность оксидов металлов колеблется в пределах от 50 до 400 м2/г.

2) Кремнезем (силикагель, кизельгур, кабосил, аэросил, белая сажа).

Силикагель - неупорядоченный полимер со связями силоксанового типа (Si-O-Si), удельная поверхность может достигать до 700 м2/г, а средний диаметр пор - около 4 нм.

Кизельгур (диатомитова земля) - природный кремнезем, содержащий небольшие количества железа и алюминия, удельная поверхность составляет 20-40 м2/г, а средний диаметр пор - около 100 нм.

Аэросил, кабосил - кремнезем высокой чистоты, получаемый газофазным методом, удельная поверхность составляет до 500 м2/г.

Белая сажа - кремнезем высокой чистоты, получаемый жидкофазным методом, удельная поверхность составляет до 280 м2/г.

3) Углерод (технический углерод, активированный уголь) - обработанные особым образом углеродистые вещества, из которых удалены летучие вещества. Содержит до 10% кислорода, входящего в различные функциональные группировки. Удельная поверхность составляет до 1200 м2/г.

4) Цеолиты - мелкодисперсные порошки с крайне малым размером пор, соизмеримым с размерами молекул, удельная поверхность от 500 до 800 м2/г.

5) Волокна и другие полимерные носители - сравнительно новый тип носителей, представляют собой анидные, амидные, вискозные и некоторые другие виды волокон.

Все перечисленные виды носителей благодаря наличию в своем составе различных функциональных групп и электрических диполей способны связываться с галогеном, т.е. образовывать с молекулой галогена или интергалоидного соединения связи различной энергии. Взаимодействие может носить как лабильный адсорбционный (физическая адсорбция), так и достаточно сильный хемосорбционный характер (химическая адсорбция). Наиболее вероятным является комплексное взаимодействие с полным спектром различных по энергии видов связи.

Несмотря на то, что все упомянутые выше твердые пористые либо волокнистые материалы способны в той или иной степени выступать в качестве твердых носителей галогена, предпочтительным является использование твердых пористых веществ, с одной стороны, широко применяемых в качестве компонентов различных резиновых смесей, а с другой стороны, не оказывающих существенного влияния на реакционную способность галогена. Так, например, очевидным является непригодность использования карбоната кальция в качестве носителя галогена ввиду протекания в этом случае необратимой реакции с образованием газообразного вещества. По этой же причине ограничена пригодность использования в качестве носителей некоторых других соединений щелочных и щелочноземельных металлов.

Учитывая сказанное выше, наиболее предпочтительным для настоящего способа галогенирования бутилкаучука является использование в качестве твердых носителей галогена технического углерода различных марок, а также всевозможных кремнеземов. В силу того, что значения удельной поверхности этих материалов близки, а также благодаря схожему характеру взаимодействия этих веществ с галогенами, закономерности, выявленные для технического углерода, могут быть перенесены и на кремнеземы (например, белую сажу).

Теоретически акцептором галогеноводорода может служить любое азотсодержащее органическое основание, способное при реакции с галогеноводородом образовывать соответствующую соль. К таким веществам относятся, главным образом, линейные, разветвленные, циклические алифатические, ароматические и гетероароматические амины, а также всевозможные имины и азометины (основания Шиффа), основность которых достаточна для образования соли с бромистым либо хлористым водородом. Однако многие из упомянутых соединений, особенно алифатические первичные, вторичные и третичные амины, требуют при обращении с ними специальных мер предосторожности, многие амины являются легколетучими и/или высокотоксичными веществами. Кроме того, использование жидких веществ в процессе твердофазного галогенирования бутилкаучука приводит к появлению целого ряда технологических сложностей, что зачастую в значительной мере ухудшает свойства получаемого галобутилкаучука. По этой причине в качестве акцепторов галогеноводорода при реализации твердофазного способа галогенирования бутилкаучука предпочтительным является использование твердых высокоплавких азотсодержащих органических оснований. Наиболее предпочтительным является использование иминов и азометинов, в частности, производных гуанидина, общая формула которых приведена ниже:

| X = O, S, NH; R1, R2, R3, R4 = H, Alk, Ar; | |

| Alk = CH3, C2H5, н-C3H7, изо-C3H7, н-C4H9, изо-C4H9, втор-C4H9, трет-C4H9, C5H11, изо-C5H11, C6H13, изо-C6H13, C7H15, изо-C7H15, C8H17, изо-C8H17, C9H19, изо-C9H19, C10H21, изо-C10H21, циклопентил, циклогексил и другие алифатические и алициклические заместители; | |

| Ar = C6H5, C6H5-CH2, C6H4-CH3-o, C6H4-CH3-м, C6H4-CH3-n и др. ароматические заместители. |

Согласно приведенной общей формуле, в качестве акцептора галогеноводорода может быть выбран как незамещенный гуанидин, так и моно-, ди-, три-, либо полизамещенный гуанидин, например, N-метилгуанидин, N-этилгуанидин, N-пропилгуанидин, N-бутилгуанидин, N-фенилгуанидин, 1,3-диметилгуанидин, 1,3-диэтилгуанидин, 1-метил-3-этилгуанидин, 1-метил-3-пропилгуанидин, 1-метил-3-фенилгуанидин, 1-этил-3-фенилгуанидин, 1-пропил-3-фенилгуанидин, 1,1-диметилгуанидин, 1-метил-1-фенилгуанидин, 1,1-дифенилгуанидин, 1,3-дифенилгуанидин, другие производные гуанидина, а также различного состава смеси указанных выше соединений в различных комбинациях.

Техническая задача может быть решена при использовании любого оборудования для смешения: резиносмесителей, валковых машин, червячных машин, прессовальных машин и др. Температура смешения каучука с акцептором галогеноводорода и нанесенным на твердый носитель галогенсодержащим агентом может лежать в пределах 0 до 150°С, продолжительность смешения компонентов составляет от 0,1 до 120 минут.

Таким образом, предложенный нами способ позволяет получать галобутилкаучуки с требуемым набором свойств и может быть реализован без предварительного растворения полимера в органическом растворителе, что позволяет исключить энергетические и временные затраты на стадии удаления растворителя и растворения полимера, в значительной мере снижая тем самым металлоемкость процесса галогенирования бутилкаучука.

Пример 1 (сравнительный)

В качестве носителя был применен технический углерод марки N220, подготовленный, как описано ниже.

Навеску технического углерода массой 8,0 г помещают в раствор брома в н-пентане объемом 10 мл с концентрацией брома 90 г/л, концентрацию брома определяют спектрофотометрически. Далее суспензию технического углерода перемешивают и отделяют от раствора при помощи фильтрации.

Галогенсодержащий техуглерод смешивают на вальцах с 100 граммами бутилкаучука БК1675Н в течение 15 минут при фрикции вальцов 1:1,25.

Микроструктуру бромбутилкаучука в полученной смеси анализируют при помощи 1Н-ЯМР-спектроскопии. ЯМР-спектр регистрируют на приборе Bruker AVANCE III 400 при комнатной температуре с использованием стандартных импульсных программ фирмы Bruker. Образец готовят в растворе дейтерированного хлороформа с концентрацией 5-6 мас.%. В качестве внутреннего стандарта используют остаточный сигнал CHCl3 в CDCl3.

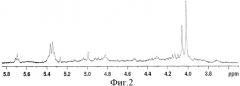

Фигура 2 отражает вид олефиновой части спектра (с ненасыщенными формами). Результаты расчета состава и микроструктуры полимера представлены в таблице 1.

Помимо микроструктуры проводят измерение значения вязкости по Муни (см. таблицу 2). Резиносмешение с последующей вулканизацией осуществляют по рецептуре стандарта ASTM D 3958. Полученные вулканизаты испытывают согласно стандарту ASTM D 412, результаты приведены в таблице 2.

Пример 2

Выполняют так же, как и в примере 1, но предварительно каучук на вальцах с фрикцией 1:1,25 смешают в течение 5 минут с 1 г N,N'-дифенилгуанидина.

Далее выполняют как в примере 1.

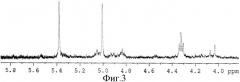

Фигура 3 отражает внешний вид олефиновой части спектра ЯМР-1Н. Результаты расчета состава и структуры представлены в таблице 1, результаты измерения вязкости по Муни, а так же кинетики вулканизации и свойств вулканизатов представлены в таблице 2.

Пример 3

Выполняют так же, как и в примере 1, но предварительно каучук на вальцах с фрикцией 1:1,25 смешают в течение 5 минут с 1,25 г N-гексил-N'-фенилгуанидина.

Далее выполняют как в примере 1.

Результаты расчета состава и структуры представлены в таблице 1, результаты измерения вязкости по Муни, а также кинетики вулканизации и свойств вулканизатов представлены в таблице 2.

Пример 4

Выполняют так же, как и в примере 1, но предварительно каучук на вальцах с фрикцией 1:1,25 смешают в течение 5 минут с 1,5 N,N'-диоктилгуанидина.

Далее выполняют как в примере 1.

Результаты расчета состава и структуры представлены в таблице 1, результаты измерения вязкости по Муни, а также кинетики вулканизации и свойств вулканизатов представлены в таблице 2.

Пример 5

Выполняют так же, как в примере 1, но предварительно каучук на вальцах с фрикцией 1:1,25 смешивают в течение 3 минут с 2 г N-метилгуанидина.

Далее выполняют как в примере 1. Результаты расчета состава и структуры представлены в таблице 1, результаты измерения вязкости по Муни, а также кинетики вулканизации и свойств вулканизатов представлены в таблице 2.

Пример 6

В качестве носителя была применена белая сажа марки БС-120 (осажденный кремнекислотный наполнитель), подготовленная, как описано ниже.

Навеску белой сажи массой 10 г помещают в раствор брома в н-пентане объемом 10 мл с концентрацией брома 90 г/л. Далее суспензию белой сажи перемешивают и отделяют от раствора при помощи фильтрации.

Далее выполняют как в примере 2.

Результаты расчета состава и структуры представлены в таблице 1, результаты измерения вязкости по Муни, а также данные кинетики вулканизации и свойств вулканизатов представлены в таблице 2.

Пример 7

Выполняют так же, как в примере 1, но в качестве галогена используют хлор.

Навеску технического углерода массой 20,4256 г помещают в закрытый сосуд с хлором. Количество вошедшего в технический углерод хлора определяют по разности масс навески до контакта с хлором и после него. Масса навески после контакта с хлором составляет 22,9851 г. Далее выполняют как в примере 1. Результаты расчета состава и структуры представлены в таблице 1, результаты измерения вязкости по Муни и данные кинетики вулканизации и свойств вулканизатов представлены в таблице 2.

| Таблица 1 | |||||||

| Результаты расчета микроструктуры по данным спектроскопии ЯМР-1Н | |||||||

| Номер примера | Содержание галогена в каучуке, мас.% | Содержание различных форм присоединенного галогена в изопренильных звеньях, мол.% | |||||

| I | II | III | Остальное | ||||

| 1 | 1,89 | 14 | 8 | 45 | 33 | ||

| 2 | 2,05 | 11 | 80 | 6 | 3 | ||

| 3 | 1,95 | 4 | 76 | 12 | 8 | ||

| 4 | 1,88 | 6 | 77 | 3 | 14 | ||

| 5 | 2,11 | 5 | 90 | 3 | 2 | ||

| 6 | 1,77 | 15 | 69 | 14 | 2 | ||

| 7 | 1,10 | 4 | 9 | 32 | 55 | ||

| Таблица 2 | |||||||

| Результаты измерения вязкости по Муни, кинетики вулканизации, данные физико-механических свойств вулканизатов | |||||||

| Наименование показателя | Номер примера | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Вязкость по Муни (1+8, 125°С) | 15,5 | 28,5 | 31,4 | 30,9 | 32,5 | 29,0 | 13,8 |

| Т 10%, минут | 1,54 | 1,83 | 1,88 | 1,83 | 2,02 | 1,92 | 1,62 |

| Т 50%, минут | 2,15 | 3,89 | 4,01 | 4,47 | 5,36 | 4,08 | 2,43 |

| Т 90%, минут | 2,91 | 6,28 | 6,91 | 7,48 | 9,02 | 7,51 | 3,42 |

| Модуль при удлинении 300%, МПа | 2,2 | 6,3 | 6,0 | 5,8 | 5,9 | 6,2 | 2,1 |

| Условная прочность при разрыве, МПа | 5,2 | 11,8 | 11,9 | 12,0 | 12,3 | 12,1 | 4,3 |

| Удлинение при разрыве, % | 780 | 440 | 470 | 510 | 540 | 480 | 820 |

1. Способ галогенирования бутилкаучука, включающий смешение исходного бутилкаучука и галогенсодержащего агента, нанесенного на твердый носитель с развитой адсорбционной поверхностью, способный к обратимой сорбции галогена, отличающийся тем, что смешение проводят в присутствии азотсодержащего органического соединения общей формулы: X = O, S, NH; R1, R2, R3, R4 = H, Alk, Ar;Alk = CH3, C2H5, н-C3H7, изо-C3H7, н-C4H9, изо-C4H9, втор-C4H9, трет-C4H9, C5H11, изо-C5H11, C6H13, изо-C6H13, C7H15, изо-C7H15, C8H17, изо-C8H17, C9H19, изо-C9H19, C10H21, изо-C10H21, циклопентил, циклогексил и другие алифатические и алициклические заместители;Ar = C6H5, C6H5-CH2, C6H4-CH3-o, C6H4-CH3-м, C6H4-CH3-n и др. ароматические заместители.

2. Способ по п.1, отличающийся тем, что смешение исходного бутилкаучука и галогенсодержащего агента осуществляют при температуре от 0 до 150°С.

3. Способ по п.1, отличающийся тем, что азотсодержащего органического соединение используют в количестве от 0,2 до 10 мас.% по отношению к массе бутилкаучука.

4. Способ по п.1, отличающийся тем, что исходный бутилкаучук используют в твердом виде без предварительного растворения.

5. Способ по п.1, отличающийся тем, что в качестве твердого носителя с развитой адсорбционной поверхностью используют кремнийсодержащие носители или технический углерод.