Этиленовый сополимер и способ его получения

Иллюстрации

Показать всеПредставлены этиленовые сополимеры и способ получения таковых. Более конкретно, предоставлены этиленовые сополимеры, проявляющие превосходную способность к переработке и физические свойства вследствие их коэффициента полидисперсности полимодального молекулярно-массового распределения, достигаемого посредством проведения многостадийного процесса с использованием соединенных последовательно или параллельно реакторов. Способ включает: а) полимеризацию в растворе этилена и С3-С18 α-олефинового(ых) сомономера(ов) в присутствии каталитической композиции, содержащей переходный металл катализатор, представленный химической формулой (1), и сокатализатор; (б) пропускание первого сополимера, синтезированного на стадии (а), через, по меньшей мере, один другой реактор, содержащий(ие) этилен, или этилен и, по меньшей мере, один С3-С18 α-олефин, при температуре от 90 до 220°С и давлении от 20 до 500 атм, при температуре выше температуры реакции на стадии (а) в присутствии такой же каталитической композиции, как и та, которую использовали на стадии (а), для получения полимера при высокой температуре, который содержит сополимерную комбинацию этилена и С3-С18 α-олефина. Во втором варианте способа сополимеры стадии (а) и (б) получают отдельно и затем проводят (в) смешение первого сополимера со стадии (а) со вторым сополимером со стадии (б). Также заявлен этиленовый сополимер для изготовления получаемых экструзией с раздувом пленок, получаемых отливкой пленок, получаемых литьевым формованием изделий, получаемых формованием с раздувом изделий или трубок, полученный указанными способами.

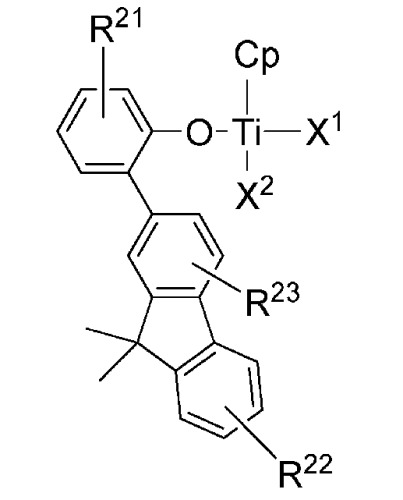

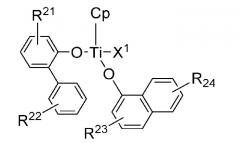

[Химическая формула 1]

в которой радикалы и символы имеют значения, перечисленные в формуле изобретения. 3 н. и 11 з.п. ф-лы, 3 ил., 4 табл., 11 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к этиленовым сополимерам и способу их получения. Более конкретно, оно относится к этиленовому сополимеру, проявляющему превосходную способность к переработке и физические свойства благодаря коэффициенту полидисперсности своего полимодального молекулярно-массового распределения, а также способу его получения многостадийным синтезом.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Как правило, полимеры, синтезируемые полимеризацией с использованием катализатора с единым центром полимеризации на металле, обладают узким молекулярно-массовым распределением и однородным распределением сомономеров при более высокой сополимеризационной активности по сравнению с таковой, обнаруживаемой для катализатора Циглера-Натта. Однако вследствие узкого молекулярно-массового распределения переработка требует большего расхода энергии и является сложной для реализации с помощью существующего оборудования, зато повышая затраты на переработку. Анализ методик полимеризации олефинов с помощью катализатора с единым центром полимеризации на металле с точки зрения традиционных, поставленных на коммерческую основу способов свидетельствует о том, что их можно непосредственно применять (в случае процессов в растворе при высоком давлении) при достаточно высокой растворимости катализатора с единым центром полимеризации на металле в растворителе, а также что важными проблемами являются стабильность катализатора при относительно высокой температуре полимеризации и подавление каталитической активности в течение процесса обработки после проведения процесса в реакторе, а также отделение примесей и ингибиторов реакции в ходе проведения выделения, очистки и регенерации растворителя.

Для обеспечения способности к переработке, а также улучшения физических свойств этиленового сополимера, который синтезируют полимеризацией с помощью содержащего переходный металл катализатора с единым центром полимеризации на металле, преимущественным для сополимера является более широкое молекулярно-массовое распределение или молекулярно-массовое распределение с двумя или более максимумами на кривой молекулярно-массового распределения.

Для получения подобного этиленового сополимера с улучшенными способностью к переработке и физическими свойствами в патенте US 4935474 раскрыт способ, при котором в одном реакторе применяют два или более металлоценовых катализатора, обеспечивающих различные скорости реакции. В соответствии с этим способом, однако, затруднительно получить этиленовый сополимер с различными распределениями плотности, хотя можно синтезировать полимеры с относительно широким молекулярно-массовым распределением или бимодальным молекулярно-массовым распределением.

В патентах US 3592880, EP 057420 и 237294, GB 2020672 или им подобных раскрыты многостадийные процессы полимеризации «суспензия-суспензия», в патентах GB 1505017, EP 040992, US 4420592 или им подобных описаны многостадийные процессы полимеризации «газ-газ», а в патентах GB 1532231, US 4368291, 4309521, 4368304 или им подобных раскрыты многостадийные процессы полимеризации «суспензия-газ». Несмотря на то, что в патенте WO 9212182 утверждается, что две или более стадии возможны для стадии «газ» в ходе процесса «суспензия-газ», в нем показано всего-навсего бимодальное молекулярно-массовое распределение, достигаемое в результате осуществления двухстадийного процесса, благодаря характеристикам катализатора и, соответственно, введению водорода. В примерах патента показано получение этиленового сополимера с ограниченной плотностью, по меньшей мере, 0,930 г/см3, так что способ подразумевает ограничение получения этиленового сополимерного полимера для разнообразного применения, такого как пленки с высокой ударной прочностью.

В WO 1994/17112 предложен способ получения этиленового сополимера с широким молекулярно-массовым распределением с помощью металлоценового и Циглера-Натта катализатора при полимеризации в растворе, однако этот способ приводит к получению полимера с всего-навсего бимодальным молекулярно-массовым распределением с ограниченным улучшением физических свойств полимера вследствие модификации способа.

В патенте US 6277931 также раскрыт способ полимеризации этилена, приводящего к получению полимера с бимодальным молекулярно-массовым распределением, с помощью гетерогенного катализатора (металлоценовый и Циглера-Натта) в ходе процесса полимеризации в растворе. Однако при применении в системе гетерогенного катализатора может проявляться взаимное влияние гетерогенных катализаторов или сокатализатора, так что данную реакцию становится трудно контролировать. Сокатализатор для катализатора Циглера-Натта может действовать как каталитический яд или может являться ингибитором реакции по отношению к единому центру полимеризации катализатора на металле.

В WO 2006/048257 предложен способ получения этиленового сополимера с широким молекулярно-массовым распределением и тримодальным молекулярно-массовым распределением посредством использования трех реакторов. Способ разработан как процесс «суспензия-газ», при котором полиэтилен высокой плотности с высокой молекулярной массой частично синтезируют в реакторе для получения форполимера до проведения суспензионного процесса, а затем суспензионный и газофазный процесс осуществляют для получения этиленового сополимера с тримодальным и широким молекулярно-массовым распределением. Однако с точки зрения полимера в целом присутствие высокомолекулярной фракции с высокой плотностью может приводить к вредному воздействию на ударную прочность пленки.

В патенте US 6372864 предложен способ получения этиленового сополимера с удовлетворительными физическими свойствами и способностью к переработке с помощью катализатора с единым центром полимеризации на металле, содержащим фосфиниминовый(ые) лиганд(ы), в двух оснащенных мешалками корпусных реакторах. Однако согласно данному способу для обеспечения низкой плотности при осуществлении способа следует применять значительное количество сомономера вследствие свойств катализатора и, таким образом, сомономер остается в конечном полимерном продукте, создавая проблемы, связанные с запахом, и гигиенические проблемы.

В патенте US 6995216 предложен способ получения этиленового сополимера с широким молекулярно-массовым распределением с помощью катализатора с единым центром полимеризации на металле, содержащим сшитый инденоиндолильный(ые) лиганд(ы), в реакторе для проведения многостадийных процессов или в нескольких реакторах. Однако в данном способе не рассматривают полное смешение реагентов вследствие многостадийности, так что синтезируемый на каждой стадии полимер может обладать недостатками из-за недостаточного смешения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая задача

Для преодоления проблем, появляющихся при использовании традиционных методик, изобретатели настоящего изобретения провели интенсивные исследования и разработали многостадийный способ проведения реакции в растворе для получения этиленового сополимера с узким молекулярно-массовым распределением и однородным распределением плотности с возможностью регулирования характеристик этиленового сополимера, получаемого в результате осуществления многостадийного процесса синтеза, с помощью подходящего катализатора с единым центром полимеризации на металле для улучшения физических свойств, а также способности к переработке такого этиленового сополимера. Таким образом, полимеры с различными молекулярными массами, содержанием сомономеров или плотностями получают с помощью различных мономеров, сомономерных композиций, температур реакции, давлений реакции и им подобных в индивидуальных реакторах из числа двух или нескольких реакторов, соединенных для проведения многоступенчатого процесса.

Конкретно, по многостадийному процессу для осуществления реакции в растворе, как описано выше, можно получить этиленовые сополимеры с различным распределением плотности с полимодальным молекулярно-массовым распределением, предпочтительно, по меньшей мере, бимодальным или полимодальным молекулярно-массовым распределением, в каждом реакторе, используя α-олефиновый сомономер, содержащий, по меньшей мере, три атома углерода. Данное изобретение сформулировано на основе подобных разработок. В частности, сополимеры с высокой молекулярной массой можно получать с помощью катализатора с единым центром полимеризации на металле по настоящему изобретению несмотря на высокую степень присоединения сомономера.

Таким образом, в целях преодоления подобных проблем одна из целей данного изобретения состоит в получении этиленового сополимера с полимодальным молекулярно-массовым распределением с улучшенными физическими свойствами, а также способностью к переработке, который получают посредством многостадийного процесса синтеза с помощью этилена или α-олефина, а также способе получения такового.

Другая цель настоящего изобретения заключается в преодолении недостатков, обусловленных приготовлением посредством смешения, и получении этиленового сополимера, который можно легко приготовить и применять для различных целей, а также способе получения такового.

Подход к решению задачи

Для достижения целей настоящего изобретения один аспект настоящего изобретения предоставляет способ получения этиленового сополимера, который заключается в (а) полимеризации этилена с одним или несколькими С3-С18 α-олефиновым(и) сомономером(ами) в присутствии каталитической композиции, включающей содержащий переходный металл катализатор, представленный химической формулой (1), в одном или нескольких реакторе(ах) для получения первого сополимера и (б) прохождении первого сополимера, синтезированного на стадии (а), через, по меньшей мере, один другой реактор(ы), содержащий(ие) этилен или этилен и, по меньшей мере, один С3-С18 α-олефин, при температуре выше температуры реакции на стадии (а) в присутствии такой же каталитической композиции, которую использовали на стадии (а), для получения полимера при высокой температуре, который содержит сополимерную комбинацию этилена и С3-С18 α-олефина.

Другой аспект настоящего изобретения предоставляет способ получения этиленового сополимера, который включает в себя (а) полимеризацию этилена с одним или несколькими С3-С18 α-олефиновым(и) сомономером(ами) в присутствии каталитической композиции, включающей содержащий переходный металл катализатор, представленный химической формулой (1), в одном или нескольких реакторе(ах) для получения первого сополимера, (б) взаимодействие этилена или этилена и одного или нескольких С3-С18 α-олефина(ов) при температуре выше температуры реакции на стадии (а) в присутствии такой же каталитической композиции, которую использовали на стадии (а), по меньшей мере, в одном другом реакторе(ах) для получения второго сополимера и (в) смешения первого сополимера со вторым сополимером.

[Химическая формула 1]

В данной формуле М представляет собой переходный металл из 4-ой группы периодической системы элементов,

Ср представляет собой циклопентадиенильное кольцо, которое связано через η5-связь с образующим ядро металлом М, или содержащее конденсированное кольцо, содержащее циклопентадиенильное кольцо, в котором циклопентадиенильное кольцо или конденсированное кольцо, содержащее циклопентадиенильное кольцо, может быть дополнительно замещено одним или несколькими заместителями, выбираемыми из числа (С1-С20)алкила, (С6-С30)арила, (С2-С20)алкенила и (С6-С30)ар(С1-С20)алкила,

заместители от R1 до R4 независимо представляют собой атом водорода, атом галогена, (С1-С20)алкил, (С3-С20)циклоалкил, (С6-С30)арил, (С6-С30)ар(С1-С10)алкил, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио или нитро, либо каждый из заместителей от R1 до R4 может быть связан с соседним заместителем, содержащим или не содержащим конденсированное кольцо, через (С3-С12)алкилен или (С3-С12)алкенилен с образованием алициклического кольца или моноциклического либо полициклического ароматического кольца,

Аr1 представляет собой (С6-С30)арил или (С3-С30)гетероарил, содержащий один или несколько гетероатом(ов), выбираемых из числа N, О и S,

Х1 и Х2 независимо представляют собой атом галогена, (С1-С20)алкил, (С3-С20)циклоалкил, (С6-С30)ар(С1-С20)алкил, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио или

заместители от R11 до R15 независимо представляют собой атом водорода, атом галогена, (С1-С20)алкил, (С3-С20)циклоалкил, (С6-С30)арил, (С6-С30)ар(С1-С10)алкил, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио или нитро, либо каждый из заместителей от R11 до R15 может быть связан с соседним заместителем, содержащим или не содержащим конденсированное кольцо, через (С3-С12)алкилен или (С3-С12)алкенилен с образованием алициклического кольца или моноциклического либо полициклического ароматического кольца, и

алкил, арил, циклоалкил, аралкил, алкокси, алкилсилокси, арилсилокси, алкиламино, ариламино, алкилтио или арилтио заместителей от R1 до R4, от R11 до R15, X1 и Х2, кольцо, образованное в результате присоединения каждого из заместителей от R1 до R4 или от R11 до R15 к соседнему заместителю через алкилен или алкенилен, либо арил или гетероарил заместителей Аr1 и Аr11 могут быть дополнительно замещены одним или несколькими заместителем(ями), выбираемыми из числа атома галогена, (С1-С20)алкила, (С3-С20)циклоалкила, (С6-С30)арила, (С6-С30)ар(С1-С10)алкила, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио, нитрогруппы и гидроксила.

Теперь предпочтительные варианты осуществления настоящего изобретения описаны более подробно со ссылкой на прилагаемые чертежи. Следует отметить, что такие же номера ссылок даны идентичным составляющим или частям данных чертежей. В описании данного изобретения конкретные объяснения по относящимся к делу известным функциям или структурам опущены во избежание неопределенности.

Термины «примерно», «по существу» или им подобные, используемые в данном документе для указания меры (или количества), означают значение или приблизительное значение, когда предполагают существование присущего допустимого толерантного предела при получении или для вещества, и данный термин применяют для того, чтобы удержать недобросовестного нарушителя от несоответствующего использования настоящего раскрытия (который указывает точное или абсолютное значение для облегчения понимания настоящего изобретения).

Этиленовые сополимеры по данному изобретению можно получить посредством проведения, по меньшей мере, двух стадий и они обладают узким молекулярно-массовым распределением. Для получения требуется каталитическая система с единым центром полимеризации на металле, которая может обеспечить большую силу связывания сомономеров с узким распределением плотности. Используемый катализатор может представлять собой включающий переходный металл 4-ой группы катализатор, который не сшит лигандом, и содержит циклопентадиеновое производное и, по меньшей мере, один арилоксидный лиганд(ы) с являющимся заместителем арильным производным, находящимся в орто-положении, или каталитическую композицию, содержащую подобный включающий переходный металл катализатор и алюминоксановый сокатализатор или представляющий собой борсодержащее соединение сокатализатор.

Кроме того, при данном способе используют стадию для получения, по меньшей мере, бимодального молекулярно-массового распределения для преодоления плохой способности к переработке вследствие узкого молекулярно-массового распределения полимера, синтезированного полимеризацией с использованием катализатора с единым центром полимеризации на металле. Осуществляют способ полимеризации в растворе, при котором высокомолекулярный α-олефин, содержащий предпочтительно, по меньшей мере, 3 атома углерода, желательно, по меньшей мере, 6 атомов углерода, можно использовать в качестве сомономера.

Таким образом, из-за меньшей плотности высокомолекулярной составляющей по сравнению с плотностью составляющей с иной молекулярной массой существующая повторяемость связанных молекул в молекулярной цепи увеличивается, так что ударная прочность повышается в случае применения в виде пленок, а долгосрочная износостойкость при высокой температуре улучшается в случае использования в качестве трубок.

Теперь данное изобретение будет подробно описано.

1. Описание применяемого катализатора

Катализатор, используемый по настоящему изобретению, представляет собой каталитическую композицию, содержащую включающий переходный металл катализатор, представленный химической формулой (1), и сокатализатор. Сокатализатор можно выбирать из числа борсодержащих соединений или соединений алюминия либо их смесей.

В первую очередь соединение, представленное химической формулой (1), представляет собой включающий переходный металл 4-ой группы катализатор, который содержит циклопентадиеновое производное и, по меньшей мере, один арилоксидный лиганд(ы), в котором представляющий собой арильное производное заместитель находится в орто-положении около переходного металла без какой-либо связи между лигандами.

[Химическая формула 1]

В представленном химической формулой (1) катализаторе, включающем переходный металл, образующий ядро металл М представляет собой переходный металл из 4-ой группы периодической системы элементов, предпочтительно титан, цирконий или гафний. В данной формуле Ср представляет собой циклопентадиенильное кольцо, которое связано через η5-связь с образующим ядро металлом М, или содержащие конденсированное кольцо, содержащее циклопентадиенильное кольцо, в котором циклопентадиенильное кольцо или содержащее конденсированное кольцо, содержащее циклопентадиенильное кольцо, может быть дополнительно замещенным одним или несколькими заместителями, выбираемыми из числа (С1-С20)алкила, (С6-С30)арила, (С2-С20)алкенила и (С6-С30)ар(С1-С20)алкила. Конкретные примеры Ср охватывают циклопентадиенил, метилциклопентадиенил, диметилциклопентадиенил, тетраметилциклопентадиенил, пентаметилциклопентадиенил, бутилциклопентадиенил, втор-бутилциклопентадиенил, трет-бутилметилциклопентадиенил, триметилсилилциклопентадиенил, инденил, метилинденил, диметилинденил, этилинденил, изопропилинденил, флуоренил, метилфлуоренил, диметилфлуоренил, этилфлуоренил, изопропилфлуоренил и им подобные.

Заместители арилфеноксидного лиганда от R1 до R4 в химической формуле (1) могут независимо представлять собой атом водорода, атом галогена, (С1-С20)алкил, (С3-С20)циклоалкил, (С6-С30)арил, (С6-С30)ар(С1-С10)алкил, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио или нитро, либо каждый из заместителей от R1 до R4 может быть связан с соседним заместителем, содержащим или не содержащим конденсированное кольцо, через (С3-С12)алкилен или (С3-С12)алкенилен с образованием алициклического кольца или моноциклического либо полициклического ароматического кольца,

Аr1 представляет собой (С6-С30)арил или (С3-С30)гетероарил, содержащий один или несколько гетероатом(ов), выбираемых из числа N, О и S,

Х1 и Х2 независимо представляют собой атом галогена, (С1-С20)алкил, (С3-С20)циклоалкил, (С6-С30)ар(С1-С20)алкил, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио или

заместители от R11 до R15 независимо представляют собой атом водорода, атом галогена, (С1-С20)алкил, (С3-С20)циклоалкил, (С6-С30)арил, (С6-С30)ар(С1-С10)алкил, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио или нитро, либо каждый из заместителей от R11 до R15 может быть связан с соседним заместителем, содержащим или не содержащим конденсированное кольцо, через (С3-С12)алкилен или (С3-С12)алкенилен с образованием алициклического кольца или моноциклического либо полициклического ароматического кольца, и

алкил, арил, циклоалкил, аралкил, алкокси, алкилсилокси, алкиламино, ариламино, алкилтио или арилтио заместителей от R1 до R4, от R11 до R15, Х1 и Х2, кольцо, образованное в результате присоединения каждого из заместителей от R1 до R4 или от R11 до R15 к соседнему заместителю через алкилен или алкенилен, и арил или гетероарил заместителей Аr1 и Аr11 могут быть дополнительно замещены одним или нескольким заместителем(ями), выбираемыми из числа атома галогена, (С1-С20)алкила, (С3-С20)циклоалкила, (С6- С30)арила, (С6-С30)ар(С1-С10)алкила, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио, нитро и гидроксила.

Примеры атомов галогена охватывают атомы фтора, хлора, брома и йода. Примеры (С1-С20)алкила или (С3-С20)циклоалкила включают метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, трет-бутил, н-пентил, неопентил, н-гексил, н-октил, н-децил, н-додецил, н-пентадецил и н-эйкозил, среди которых метил, этил, изопропил или трет-бутил являются предпочтительными, примеры (С6-С30)арила включают фенил, нафтил, антраценил и флуоренил, примеры (С6-С30)ар(С1-С20)алкильной группы включают бензил, (2-метилфенил)метил, (3-метилфенил)метил, (4-метилфенил)метил, (2,3-диметилфенил)метил, (2,4-диметилфенил)метил, (2,5-диметилфенил)метил, (2,6-диметилфенил)метил, (3,4-диметилфенил)метил, (4,6-диметилфенил)метил, (2,3,4-триметилфенил)метил, (2,3,5-триметилфенил)метил, (2,3,6-триметилфенил)метил, (3,4,5-триметилфенил)метил, (2,4,6-триметилфенил)метил, (2,3,4,5-тетраметилфенил)метил, (2,3,4,6-тетраметилфенил)метил, (2,3,5,6-тетраметилфенил)метил, (пентаметилфенил)метил, (этилфенил)метил, (н-пропилфенил)метил, (изопропилфенил)метил, (н-бутилфенил)метил, (втор-бутилфенил)метил, (н-тетрадецилфенил)метил, трифенилметил, нафтилметил и антраценилметил, среди которых бензил или трифенилметил являются предпочтительными, примеры (С1-С20)алкокси включают метокси, этокси, н-пропокси, изопропокси, н-бутокси, втор-бутокси, трет-бутокси, н-пентокси, неопентокси, н-гексокси, н-октокси, н-додецокси, н-пентадецокси и н-эйкоцокси, среди которых метокси, этокси, изопропокси или трет-бутокси являются предпочтительными, примеры (С3-С20)алкилсилокси или (С6-С30)арилсилокси включают триметилсилокси, триэтилсилокси, три-н-пропилсилокси, триизопропилсилокси, три-н-бутилсилокси, три-втор-бутилсилокси, три-трет-бутилсилокси, три-изобутилсилокси, трет-бутилдиметилсилокси, три-н-пентилсилокси, три-н-гексилсилокси, трициклогексилсилокси, фенилсилокси, дифенилсилокси и нафтилсилокси, среди которых триметилсилокси, трет-бутилдиметилсилокси или фенилсилокси являются предпочтительными.

Примеры (С1-С20)алкиламино или (С6-С30)ариламино охватывают диметиламино, диэтиламино, ди-н-пропиламино, диизопропиламино, ди-н-бутиламино, ди-втор-бутиламино, ди-трет-бутиламино, диизобутиламино, трет-бутилизопропиламино, ди-н-гексиламино, ди-н-октиламино, ди-н-дециламино, дифениламино, дибензиламино, метилэтиламино, метилфениламино и бензилгексиламино, среди которых диметиламино, диэтиламино или дифениламино являются предпочтительными, а примеры (С1-С20)алкилтио или (С6-С30)арилтио охватывают метилтио, этилтио, изопропилтио, фенилтио и нафтилтио.

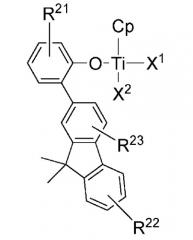

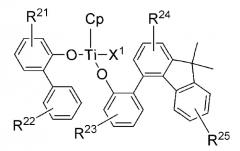

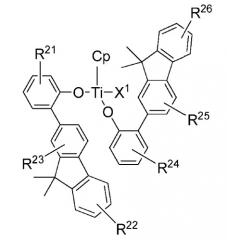

Конкретные примеры соединений с химической формулой (1) можно представить одной из приведенных ниже химических формул:

[Химическая формула 1-1]

[Химическая формула 1-2]

[Химическая формула 1-3]

[Химическая формула 1-4]

[Химическая формула 1-5]

[Химическая формула 1-6]

[Химическая формула 1-7]

[Химическая формула 1-8]

[Химическая формула 1-9]

[Химическая формула 1-10]

[Химическая формула 1-11]

[Химическая формула 1-12]

[Химическая формула 1-13]

[Химическая формула 1-14]

В данных формулах заместители от R21 до R26 независимо представляют собой атом водорода, атом галогена, (С1-С20)алкил, (С3-С20)циклоалкил, (С6-С30)арил, (С6-С30)ар(С1-С10)алкил, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио или нитро, либо каждый из заместителей от R21 до R26 могут быть связаны с соседним заместителем, содержащим или не содержащим конденсированное кольцо, через (С3-С12)алкилен или (С3-С12)алкенилен с образованием алициклического кольца или моноциклического либо полициклического ароматического кольца, алкил, арил, циклоалкил, аралкил, алкокси, алкилсилокси, арилсилокси, алкиламино, ариламино, алкилтио или арилтио заместителей от R21 до R26 может быть дополнительно замещен одним или нескольким заместителем(ями), выбираемыми из числа атома галогена, (С1-С20)алкила, (С3-С20)циклоалкила, (С6-С30)арила, (С6-С30)ар(С1-С10)алкила, (С1-С20)алкокси, (С3-С20)алкилсилокси, (С6-С30)арилсилокси, (С1-С20)алкиламино, (С6-С30)ариламино, (С1-С20)алкилтио, (С6-С30)арилтио, нитро и гидроксила,

Ср представляет собой циклопентадиенильное кольцо, которое связано через η5-связь с образующим ядро металлом М, или содержащее конденсированное кольцо, содержащее циклопентадиенильное кольцо, в котором циклопентадиенильное кольцо или конденсированное кольцо, содержащее циклопентадиенильное кольцо, может быть дополнительно замещено одним или несколькими заместителем(ями), выбираемыми из числа (С1-С20)алкила, (С6-С30)арила, (С2-С20)алкенила и (С6-С30)ар(С1-С20)алкила,

а Х1 и Х2 представляют собой метил или С1.

Более конкретно, настоящее изобретение предоставляет способ получения этиленового сополимера, который отличается тем, что включающий переходный металл катализатор выбирают из приведенных ниже соединений.

В данных формулах Ср представляет собой циклопентадиенильное кольцо, которое связано через η5-связь с образующим ядро металлом М, или содержащее конденсированное кольцо, содержащее циклопентадиенильное кольцо, в котором конденсированное кольцо, содержащее циклопентадиенильное кольцо, может быть дополнительно замещено одним или несколькими заместителем(ями), выбираемыми из числа (С1-С20)алкила, (С6-С30)арила, (С2-С20)алкенила и (С6-С30)ар(С1-С20)алкила,

а Х1 и Х2 представляют собой метил или С1.

Чтобы включающий переходный металл катализатор с химической формулой (1) стал активным каталитическим компонентом для полимеризации олефинов, в качестве сокатализатора используют соединение алюминия или борсодержащее соединение, либо их смесь, которое(ая) может отщеплять лиганд Х от содержащего переходный металл соединения для того, чтобы образующий ядро металл становился катионом, и в то же время выполняя роль противоиона (аниона) со слабой силой связи. Несмотря на то, что алюминийорганическое соединение, используемое в данном изобретении, служит для удаления следовых количеств полярных веществ (которые действуют как каталитические яды в растворителе для реакции), оно может функционировать в качестве алкилирующего реагента в том случае, когда лиганд Х является атомом галогена.

Борсодержащие соединения, которые можно использовать в качестве сокатализатора по настоящему изобретению, можно выбирать из числа соединений, представленных одной из химических формул со (2) по (4), как можно обнаружить в патенте US 5198401.

[Химическая формула 2]

B(R31)3

[Химическая формула 3]

[R32]+[B(R31)4]-

[Химическая формула 4]

[(R33)qZH]+[B(R31)4]-

В химических формулах со (2) по (4) В представляет собой атом бора, R31 представляет собой фенил, который может быть дополнительно замещен заместителями от трех до пяти, выбираемых из числа атома фтора, (С1-С20)алкила, содержащим или не содержащим являющийся(еся) атомом(ами) фтора заместитель(и), или (С1-С20)алкокси, содержащими или не содержащими являющийся(еся) атомом(ами) фтора заместитель(и), R32 представляет собой (С5-С7)циклоалкильный радикал, (С1-С20)алкил(С6-С20)арильный радикал или (С6-С30)ар(С1-С20)алкильный радикал, такой как трифенилметильный радикал, Z представляет собой атом азота или фосфора, R33 представляет собой радикал анилиния, который замещен двумя (С1-С4)алкильными группами вместе с (С1-С20) алкильным радикалом или атомом азота, а q представляет собой целое число, равное 2 или 3.

Предпочтительные примеры борсодержащего сокатализатора охватывают трис(пентафторфенил)боран, трис(2,3,5,6-тетрафторфенил)боран, трис(2,3,4,5-тетрафторфенил)боран, трис(3,4,5-трифторфенил)боран, трис(2,3,4-трифторфенил)боран, фенилбис(пентафторфенил)боран, тетракис(пентафторфенил)борат, тетракис(2,3,5,6-тетрафторфенил)борат, тетракис(2,3,4,5-тетрафторфенил)борат, тетракис(3,4,5-трифторфенил)борат, тетракис(2,2,4-трифторфенил)борат, фенилбис(пентафторфенил)борат и тетракис(3,5-бистрифторметилфенил)борат. Их конкретные смеси охватывают тетракис(пентафторфенил)борат ферроцения, тетракис(пентафторфенил)борат 1,1-диметилферроцения, тетракис(пентафторфенил)борат серебра, трифенилметилтетракис(пентафторфенил)борат, трифенилметилтетракис(3,5-бистрифторметилфенил)борат, трифенилметилтетракис(пентафторфенил)борат, тетракис(пентафторфенил)борат триэтиламмония, тетракис(пентафторфенил)борат трипропиламмония, тетракис(пентафторфенил)борат три-н-бутиламмония, тетракис(3,5-бистрифторметилфенил)борат три-н-бутиламмония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис(пентафторфенил)борат N,N-диэтиланилиния, тетракис(пентафторфенил)борат N,N-2,4,6-пентаметиланилиния, тетракис(3,5-бистрифторметилфенил)борат N,N-диметиланилиния, тетракис(пентафторфенил)борат диизопропиламмония, тетракис(пентафторфенил)борат дициклогексиламмония, тетракис(пентафторфенил)борат трифенилфосфония, тетракис(пентафторфенил)борат три(метилфенил)фосфония и тетракис(пентафторфенил)борат три(диметилфенил)фосфония. Из их числа более предпочтительными являются тетракис(пентафторфенил)борат N,N-диметиланилиния, трифенилметилтетракис(пентафторфенил)борат и трис(пентафторфенил)боран. Предпочтительно, когда мольное отношение образующий ядро металл:атом бора составляет 1:0,1-50, желательнее 1:0,5-15.

Соединения алюминия, которые применяют по настоящему изобретению, охватывают алюминоксановые соединения, представленные химическими формулами (5) или (6), алюминийорганические соединения, представленные химической формулой (7), и алюминийорганические гидрокарбилоксидные соединения, представленные химическими формулами (8) или (9).

[Химическая формула 5]

(-Al(R41)-O-)m

[Химическая формула 6]

(R41)2Al-(-O(R41)-)p-(R41)2

[Химическая формула 7]

(R42)rAl(E)3-r

[Химическая формула 8]

(R43)2AlOR44

[Химическая формула 9]

R43Al(OR44)2

В химических формулах с (5) по (9) R41 представляет собой линейный или нелинейный (С1-С20)алкил, предпочтительно метил или изобутил, каждое из значений m и р является целым числом от 5 до 20, R42 и R43 представляют собой (С1-С20)алкил, Е представляет собой атом водорода или атом галогена, r является целым числом от 1 до 3, а R44 можно выбирать из числа (С1-С20)алкила и (С6-С30)арила.

Конкретные примеры соединений, которые можно использовать в качестве соединений алюминия, охватывают алюминоксановые соединения, такие как метилалюминоксан, модифицированный метилалюминоксан и тетраизобутилалюминоксан, алюминийорганические соединения, включая соединения триалкилалюминия, такие как триметилалюминий, триэтилалюминий, трипропилалюминий, триизобутилалюминий и тригексилалюминий, соединения хлорида диалкилалюминия, такие как хлорид диметилалюминия, хлорид диэтилалюминия, хлорид дипропилалюминия, хлорид диизобутилалюминия и хлорид дигексилалюминия, соединения дихлорида алкилалюминия, такие как дихлорид метилалюминия, дихлорид этилалюминия, дихлорид пропилалюминия, дихлорид изобутилалюминия и дихлорид гексилалюминия, а также соединения гидрида диалкилалюминия, такие как гидрид диметилалюминия, гидрид диэтилалюминия, гидрид дипропилалюминия, гидрид диизобутилалюминия и гидрид дигексилалюминия. Среди них предпочтительным является триалкилалюминий, желательнее триэтилалюминий или триизобутилалюминий. Предпочтительно, чтобы отношение мольных количеств образующий ядро металл М:атом алюминия составляло от 1:1 до 1:2000, желательнее от 1:5 до 1:1000.

Предпочтительно, чтобы отношение мольных количеств образующий ядро металл М:атом бора:атом алюминия составляло 1:0,1-50:1-1000, желательнее 1:0,5-15:5-500.

2. Процесс полимеризации в растворе

Поскольку полимеризацию этилена по настоящему изобретению проводят, по меньшей мере, в две стадии, необходимо использование двух или более реакторов. Осуществляют две или три стадии полимеризации для получения широкого молекулярно-массового распределения.

Способ получения этиленового сополимера по данному изобретению проводят при температуре реакции 80-210°С (стадия (а)) и 90-220°С (стадия (б)) при давлении 20-500 атм.

На стадии (а) полимеризацию осуществляют в присутствии вышеуказанного катализатора или каталитической композиции при температуре от 80 до 210°С, желательнее от 80 до 150°С, при давлении от 20 до 500 атм, желательнее от 30 до 200 атм. В том случае, когда температура реакции ниже 80°С, полимер получить затруднительно, поскольку реакция не происходит из-за осаждения или недостаточного диспергирования реагентов. В том случае, когда она превышает 210°С, невозможно получить полимер с предварительно заданной молекулярной массой. Если давление не находится в пределах вышеуказанного диапазона, затруднительно получить полимер с требуемой молекулярной массой.

После этого на стадии (б) полимер, полученный на стадии (а), сополимеризуют с α-олефином в присутствии такого же катализатора или каталитической композиции, которую применяли на стадии (а), при температуре от 90 до 220°С, желательнее от 120 до 200°С, при таком же давлении, которое использовали на стадии (а). В том случае, когда температура ниже 90°С, полимер может осаждаться, либо синтезируют полимер, аналогичный тому, который получают на стадии (а), для исключения эффекта многостадийной полимеризации. В том случае, когда температура превышает 220°С, молекулярная масса полимера становится слишком низкой, ухудшая его физические свойства. В отношении давления получают аналогичные результаты, как и на стадии (а).

Между тем настоящее изобретение направлено на регулирование физических свойств этиленового сополимера с однородной молекулярной массой и полимодальным распределением плотности посредством изменения различных условий проведения процесса, таких как количество этилена или водорода на стадиях (а) или (б), а также конверсии. В частности, подразумевается улучшение физических свойств конечного п