Способ получения битумполимерных материалов

Иллюстрации

Показать всеИзобретение относится к области получения битумполимерных материалов, в частности к способу получения битумполимерных материалов из битума и/или нефтяных остатков и полиэтилена. Способ включает предварительное установление графической зависимости температуры размягчения (Тр) и динамической вязкости битумполимерного материала от его состава, смешение тяжелого нефтяного сырья и полиэтилена в перемешивающем устройстве при температуре гомогенизации и вывод готового продукта. Причем графическую зависимость динамической вязкости битумполимерного материала от его состава устанавливают при температуре, на 10°C выше температуры размягчения (Тр+10). Затем, в зависимости от заданных температуры размягчения и динамической вязкости расплава целевого продукта, по установленным графическим зависимостям подбирают необходимое соотношение тяжелого нефтяного сырья и полиэтилена. Способ позволяет получить битумполимерные материалы с заранее заданными пластическими, реологическими и прочностными характеристиками, сократить расходы исходных компонентов и снизить энергетические затраты. 1 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Изобретение относится к области получения битумполимерных материалов, используемых в автодорожном строительстве, герметизации, гидроизоляции и ремонте, изготовлении кровельных материалов, адгезивов, клеев, мастик и др.

Введение полимеров в состав битумов и/или нефтяных остатков способствует направленной модификации отдельных свойств битумов таких, как пластичность, эластичность, широкий температурный диапазон эксплуатации и т.д. Важными характеристиками битумполимеров являются их пластические и реологические свойства, которые характеризуются температурой размягчения (стеклования) и динамической вязкостью.

Известен способ получения битума из нефтяных остатков и полимерных отходов [RU 2191797, 27.10.2002, МПК 8 C10C 3/04], согласно которому в нефтяные остатки вводят пленочные полимерные бытовые отходы, лом полимерных бутылок, пенопласт и/или органическое стекло и окисляют, или окисляют и компаундируют с окисленными и остаточными битумами, или в нефтяные остатки вводят указанные отходы и компаундируют с дистиллятами и окисленными и остаточными битумами, или в дистилляты вводят промышленные отходы поливинилхлорида и компаундируют с нефтяными остатками.

Недостатками известного способа являются:

- значительные энергетические затраты;

- отсутствие единых правил приготовления, основанных на общей теории строения подобных материалов и универсального аппаратурного оформления промышленных процессов;

- основным критерием качества и контролируемым параметром является температура размягчения (стеклования), характеризующая пластические свойства битумов; параметры вязкости учитываются лишь в отдельных случаях и основными не являются.

Известен способ получения битумполимерной композиции [RU 2177969, 10.01.2002, МПК 8 C08L 95/00], по которому смешивают 100 мас.ч. термоэластопласта на основе сопряженного диена и винилароматического мономера, 70-200 мас.ч. предварительно нагретого до температуры 90-110°C битума, 30-250 мас.ч. минерального наполнителя и ведут перемешивание при температуре 70-100°C в течение 10-15 мин, полученную смесь гомогенизируют при температуре 130-160°C в течение 10-15 мин в шнековом экструдере, снабженном гранулирующим устройством, охлаждаемым водой, имеющей температуру 20-40°C, через которое проходит композиционная масса, затем полученные гранулы композиции сушат и упаковывают. В начале смешения в композицию можно дополнительно вводить пластификатор - индустриальное или талловое масло в количестве 10-20 мас.ч. на 100 мас.ч. указанного термоэластопласта. Способ позволяет упростить технологию получения битумполимерной композиции за счет устранения многостадийности и снижения длительности процесса, а также получать битумполимерную композицию с высокими эластическими свойствами в технологически удобной выпускной форме - гранулах, что обеспечивает упрощение транспортировки, хранения, дозирования композиции, возможность ее многофункционального использования при изготовлении полимербитумных вяжущих, кровельных материалов, мастик, праймеров.

Известный способ имеет следующие недостатки:

- невозможность получения битумполимерного материала с заранее заданными температурой размягчения и реологическими свойствами;

- в качестве полимерной составляющей используется дорогостоящий каучук и термоэластопласты;

- в процессе получения контролируются только пластические (температура размягчения) свойства, которые не позволяют учитывать изменение вязкости при изменении состава сырья.

Известный способ получения битумполимерных материалов [RU 2400504 C1, оп. 27.09.2010, МПК C08L 95/00], принятый за прототип, частично устраняет вышеназванные недостатки. Согласно этому способу проводят смешение тяжелого нефтяного сырья и полиэтилена в перемешивающем устройстве при температуре гомогенизации и вывод готового продукта, при этом предварительно устанавливают графическую зависимость температуры размягчения и адгезии битумполимерного материала от его состава и графическую зависимость адгезии от температуры размягчения битумполимерного материала, а затем в зависимости от заданных температуры размягчения и/или адгезии по установленным графическим зависимостям подбирают необходимое соотношение тяжелого нефтяного сырья и полиэтилена. В качестве тяжелого нефтяного сырья используют битум или гудрон.

Известный способ имеет следующие недостатки: в процессе получения контролируются только пластические (температура размягчения) и адгезионные (адгезия к металлам) свойства, которые не позволяют учитывать изменение реологических свойств при изменении состава сырья.

При создании изобретения ставилась задача получения битумполимерных материалов с заранее заданными пластическими и реологическими характеристиками (температура размягчения и динамическая вязкость), что позволит сократить расходы исходных компонентов, уменьшить затраты рабочего времени, снизить энергетические затраты.

Вышеуказанная задача решается способом получения битумполимерных материалов на основе тяжелого нефтяного сырья и полиэтилена, включающем предварительное установление графической зависимости температуры размягчения (Тр) битумполимерного материала от его состава, смешение тяжелого нефтяного сырья и полиэтилена в перемешивающем устройстве при температуре гомогенизации и вывод готового продукта, в котором, согласно изобретению, перед смешением тяжелого нефтяного сырья и полиэтилена в перемешивающем устройстве дополнительно устанавливают графическую зависимость динамической вязкости битумполимерного материала от его состава при температуре, на 10°C выше температуры размягчения (Тр+10°C), а затем, в зависимости от заданных температуры размягчения и динамической вязкости расплава целевого продукта, по установленным графическим зависимостям подбирают необходимое соотношение тяжелого нефтяного сырья и полиэтилена. Целесообразно в качестве тяжелого нефтяного сырья использовать битум и/или нефтяные остатки.

Предлагаемый способ получения битумполимеров с заданными пластическими, реологическими характеристиками (температура размягчения, динамическая вязкость) реализуется следующим образом:

- сначала проводят предварительные лабораторные исследования для установления графической зависимости температуры размягчения (Тр) и динамической вязкости при температуре (Тр+10°C) системы «Нефтяной остаток - Полиэтилен» от его состава с построением фазовых диаграмм «Температура размягчения - Концентрация полиэтилена» и «Динамическая вязкость - Концентрация полиэтилена»;

- далее по построенным фазовым диаграммам осуществляют выбор, в зависимости от заданных температуры размягчения и вязкости необходимого соотношения полиэтилена и битума и/или нефтяного остатка;

- затем приготавливают битумполимерный состав в аппарате с механическим перемешивающим устройством.

Определение температуры размягчения выполняют стандартным методом по ГОСТ 11506-73 (Определение температуры размягчения методом «Кольца и шара»). Измерения динамической вязкости проводят с использованием ротационного вискозиметра Brookfield модели DV-II+Pro (ГОСТ 1929-87) и стандартного комплекта принадлежностей к нему.

На первой стадии устанавливают графические зависимости температуры размягчения и динамической вязкости от состава. Для этого на диаграммах состояния выделяют области, которые разделяются критическими точками: первая область - полиэтилен в битуме, вторая область - переходная, третья область - битум в полиэтилене. Для данного вида сырья определяется эмпирические зависимости температуры размягчения и динамической вязкости от состава. В соответствии с требуемыми пластическими и реологическими свойствами определяется оптимальный состав битумполимерной композиции, необходимый для получения материала с заданными температурой размягчения и динамической вязкостью.

На второй стадии в стандартный аппарат с механическим перемешивающим устройством для вязких сред загружают битум. Температуру в аппарате поднимают до 180°C путем нагрева водяным паром соответствующих параметров или электроэнергией. Включают перемешивающее устройство. Далее порциями через дозатор загружают рассчитанное количество полиэтилена в раздробленном (гранулированном) виде. Перемешивание производят при температуре 180°C до образования однородной массы, но не менее одного часа. Далее полученный продукт откачивают шестеренчатым насосом в емкость для хранения (с подогревом и циркуляцией) или фасуют.

Данная технология имеет универсальное применение для производства битумполимерных материалов с заданными пластическими и реологическими свойствами на основе термопластичных полимеров.

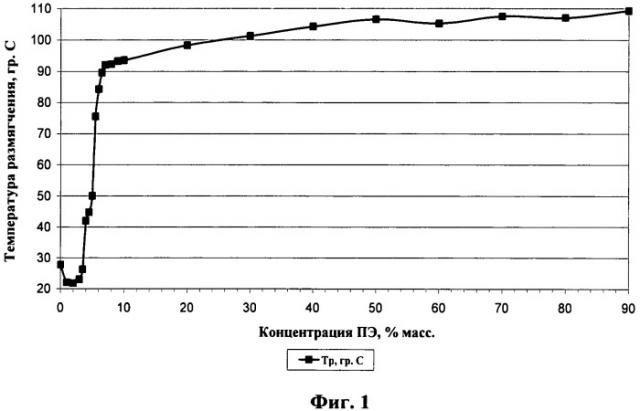

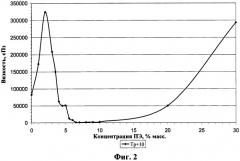

Ниже приведены примеры создания битумполимерной композиции, которые иллюстрируются прилагаемыми фигурами 1 и 2.

Пример 1. Необходимо получить битумполимер с температурой размягчения не ниже 50°C и динамической вязкостью не менее 10000 сП.

Пример 2. Необходимо получить битумполимер с температурой размягчения не ниже 70°C и динамической вязкостью не менее 10000 сП.

Битумполимерные композиции с заданными температурой размягчения и динамической вязкостью готовили на основе остаточного гудрона вакуумной перегонки западно-сибирской нефти производства ОАО «Салаватнефтеоргсинтез» и полиэтилена высокого давления марки 110862 ГОСТ 1.6337-72.

На первой стадии предварительных лабораторных исследований построены фазовые диаграммы состояния системы «Гудрон - Полиэтилен» «Температура размягчения - Концентрация полиэтилена», «Динамическая вязкость - Концентрация полиэтилена». Измерение динамической вязкости проводили на ротационном вискозиметре Brookfield DVII+Pro при температуре, на 10°C выше температуры размягчения. В соответствии с поставленными задачами по полученным диаграммам сделан выбор необходимого соотношения полиэтилена и битума.

На фиг.1 представлена зависимость температуры размягчения системы «Гудрон - Полиэтилен» от концентрации полиэтилена. Зависимость температуры размягчения системы «Гудрон - Полиэтилен» от концентрации полиэтилена имеет экстремальный характер. Наблюдается околокритическая область при концентрациях полиэтилена от 3,5 до 7,0 мас.%. На участке от 0 до 3,5 мас.% происходит постепенное уменьшение температуры размягчения, участок от 3,5 до 7,0 мас.% является околокритической областью, которая характеризуется нестабильным значением и скачкообразным ростом Тр при незначительном росте концентрации полиэтилена. На участке от 7,0 до 80 мас.% температура размягчения имеет практически одинаковые значения.

На фиг.2 представлена зависимость динамической вязкости системы «Гудрон - Полиэтилен» от концентрации полиэтилена при температуре, на 10°C выше температуры размягчения нефтеполимерной системы (фиг.1). При содержании полиэтилена от 0 до 2,0 мас.% наблюдается резкий рост с максимумом при 2,0 мас.%. От 2,0 до 6,5 мас.% наблюдается резкое уменьшение динамической вязкости при незначительном увеличении концентрации полиэтилена с критической точкой при 5,0 мас.% Область от 6,0 до 10 мас.% имеет переходный характер. Наименьшие значения вязкости и истинная критическая точка наблюдаются при содержании полиэтилена 6,5 мас.%. Начиная с концентрации полиэтилена 10 мас.%, определяющее влияние на вязкость системы оказывают молекулы полиэтилена.

Для реализации примера 1 использованы диаграммы на фиг.1 и фиг.2. Для получения битумполимера с температурой размягчения не ниже 50°C и динамической вязкости не менее 10000 сП необходимо взять 94,5 мас.% гудрона и 5,5 мас.% полиэтилена.

Для реализации примера 2 использованы диаграммы на фиг.1 и фиг.2. Для получения битумполимера с динамической вязкостью не менее 10000 сП и температурой размягчения не ниже 70°C необходимо взять 94 мас.% гудрона и 6 мас.% полиэтилена.

На второй стадии в соответствии с определенными по фазовым диаграммам составами битумполимеров производят их получение в стандартном аппарате с механическим перемешивающим устройством для вязких сред.

По полученным диаграммам сделан выбор, в зависимости от заданных температуры размягчения и динамической вязкости, необходимого соотношения полиэтилена и гудрона.

Предлагаемый способ позволяет получать битумполимерные материалы с заранее заданными пластическими и реологическими свойствами, что позволяет сократить расходы исходных компонентов, уменьшить затраты рабочего времени и снизить энергетические затраты.

1. Способ получения битумполимерных материалов на основе тяжелого нефтяного сырья и полиэтилена, включающий предварительное установление графической зависимости температуры размягчения (Тр) битумполимерного материала от его состава, смешение тяжелого нефтяного сырья и полиэтилена в перемешивающем устройстве при температуре гомогенизации и вывод готового продукта, отличающийся тем, что перед смешением тяжелого нефтяного сырья и полиэтилена в перемешивающем устройстве дополнительно устанавливают графическую зависимость динамической вязкости битумполимерного материала от его состава при температуре на 10°C выше температуры размягчения (Тр+10°C), а затем в зависимости от заданных температуры размягчения и динамической вязкости расплава целевого продукта по установленным графическим зависимостям подбирают необходимое соотношение тяжелого нефтяного сырья и полиэтилена.

2. Способ по п.1, отличающийся тем, что в качестве тяжелого нефтяного сырья используют битум и/или нефтяные остатки.