Устройство выгрузки полукокса

Иллюстрации

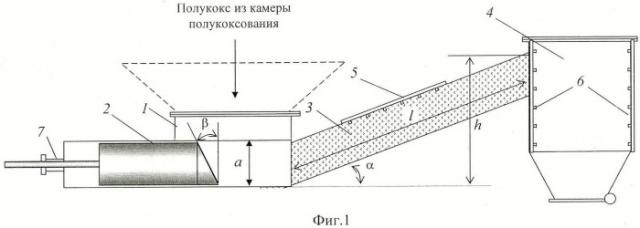

Показать всеИзобретение относится к области коксохимического, металлургического и строительного производства, в частности к устройствам выгрузки полукокса из камер печи полукоксования, сухого тушения кокса и газонепроницаемым затворам для выгрузки материала. Устройство содержит корпус 1 и бункер 4, соединенный с корпусом посредством наклонной шахты 3, в которой расположены трубы для подвода водяного пара 5, при этом в корпусе 1 выполнен канал, в котором установлен прямоугольный поршень 2, передняя стенка прямоугольного поршня 2 расположена под углом β=10-20°, угол наклона α наклонной шахты 3 равен углу наклона β передней стенки прямоугольного поршня 2, отношение сторон поперечного сечения прямоугольного поршня составляет 0,3-0,35, а длина наклонной шахты обеспечивает гидродинамическое сопротивление слоем полукокса больше, чем давление в камере полукоксования. Технический результат изобретения состоит в упрощении выгрузки полукокса из камеры полукоксования, повышении надежности устройства в процессе длительной эксплуатации, снижении негативного воздействия циркуляционного газа на окружающую среду и человека, а также в повышении качества полукокса. 2 ил.

Реферат

Изобретение относится к области коксохимического, металлургического и строительного производства, в частности к устройствам выгрузки полукокса из камер печи полукоксования, сухого тушения кокса и газонепроницаемым затворам для выгрузки материала.

Известно устройство для выгрузки кокса из коксовой камеры, используемое для газонепроницаемой разгрузки коксовой камеры (А.с. СССР №1044626, МПК5 C10B 55/00, опубл. 30.09.1983), включающее механизм открытия и закрытия крышки нижнего люка камеры, который имеет тележку, оборудованную вертикально перемещаемым столом с гайковертами, и течку. Тележка снабжена закрепленными в ее раме осями со смонтированными на них рычагами, выполненными в виде пантографной системы, на длинном плече которой размещена демпфирующая течка, а на коротком плече - стол с гайковертами и упорами для крышки и рабочая площадка с механизмом управления системой.

Недостатками известного устройства являются:

а) сложность конструкции и эксплуатации устройства;

б) наличие гайковертов делает практически невозможным автоматизацию процесса выгрузки, следовательно, требует применения ручного труда.

Известен также затвор реакционной камеры (А.с. СССР №1518349, МПК4 C10B 33/00, опубл. 30.10.1989), состоящий из корпуса, поворотно-запорного элемента со сферическими крышками и цапфами, опор, термически удлиняемых кронштейнов, теплоизоляции, уплотнительной прокладки и технологических штуцеров для подвода-отвода теплоносителя. Поворотно-запорный элемент содержит разгрузочный цилиндр и уплотнительный цилиндр, состоящий из двух половин, приваренных по образующей к разгрузочному цилиндру и цапфам. Сферические крышки вварены в рабочие торцы уплотнительного цилиндра, свободные полости которого заполнены теплоизоляцией. Рабочие торцы смещены относительно оси поворота цапф на 1-3 мм.

Недостатками известного устройства являются:

а) малая величина отвода поворотно-запорного элемента от седла (несколько миллиметров), что может существенно затруднить поворот в опорах запорного элемента из-за возможности образования на его внутренней поверхности толстого и прочно спекшегося слоя продуктов коксования;

б) возможно возникновение чрезмерных напряжений (при положении люка «Закрыто») из-за термического расширения корпуса коксовой камеры на рабочем режиме;

в) загрязнение продуктами коксования производственного помещения и установленного в нем оборудования.

Известно также устройство для выгрузки кокса из коксовой камеры (патент РФ №2042700, МПК6 C10B 33/00, опубл. 27.08.1995), которое содержит корпус, присоединяемый к нижней части камеры, и люк в виде поворотного запорного элемента сферической формы с цапфами, вставленными с возможностью поворота в опоры. Цапфы соединены с приводом поворота запорного элемента. Корпус имеет проушины с пазами, в которых размещены опоры, соединенные с приводом (винтом) поступательного перемещения запорного элемента перпендикулярно к плоскости седла в корпусе.

Недостатками известного устройства являются:

а) наличие большого числа движущихся деталей, что снижает надежность устройства в условиях высоких перепадов температур и эрозии запорных поверхностей при их перемещении в процессе закрывания-открывания продуктами коксования;

б) сложность проточных систем охлаждения, создания завесы и оттеснения продуктов коксования от рабочей поверхности запорного элемента.

Из известных технических решений наиболее близким по технической сущности к заявляемому устройству является устройство для выгрузки полукокса (CN 101864322 A, 20.10.2010).

Устройство содержит герметичный корпус, соединенный с бункером посредством наклонной шахты, снабженной водяной системой охлаждения и имеющей угол наклона 0-40 градусов. Величина подачи полукокса при выгрузке производится шнековым устройством и регулируется изменением скорости вращения двигателя.

Недостатками известного устройства являются:

а) разгрузка полукокса производится винтовым (шнековым) устройством, применение которого, как показывает практика, негативно влияет на структуру полукокса вследствие дополнительного истирания кусков в полостях винта;

б) применение внешнего водяного охлаждения шахты требует дополнительной подачи инертного газа (азота) для создания избыточного давления в наклонном канале, что усложняет конструкцию и эксплуатацию устройства.

Техническим результатом изобретения является упрощение устройства выгрузки полукокса из камеры полукоксования, повышение надежности устройства в процессе длительной эксплуатации, снижение негативного воздействия циркуляционного газа на окружающую среду и человека, а также повышение качества полукокса.

Указанный технический результат достигается тем, что устройство выгрузки полукокса, содержащее корпус и бункер, соединенный с корпусом посредством наклонной шахты, в которой расположены трубы для подвода водяного пара, согласно изобретению, в корпусе выполнен канал, в котором установлен прямоугольный поршень, передняя стенка прямоугольного поршня расположена под углом β=10-20°, угол наклона α наклонной шахты равен углу наклона β передней стенки прямоугольного поршня, а отношение сторон поперечного сечения прямоугольного поршня составляет a/b=0,3-0,35, а также длина наклонной шахты обеспечивает гидродинамическое сопротивление слоем полукокса больше, чем давление в камере полукоксования.

Изобретение поясняется чертежами, где на фиг.1 показана принципиальная схема устройства выгрузки полукокса из камеры полукоксования, а на фиг.2 - вид сверху устройства выгрузки полукокса из камеры полукоксования.

Устройство выгрузки полукокса из камеры полукоксования содержит корпус 1, прямоугольный поршень 2 с углом наклона передней стенки β=10-20°, наклонную шахту 3, соединяющую нижнюю полость корпуса 1 с бункером 4. Угол наклона α наклонной шахты 3 равен углу наклона β передней стенки прямоугольного поршня 2. В наклонной шахте 3 расположены трубы 5 для подвода водяного пара (далее трубы 5), предназначенного для охлаждения полукокса (или кокса). Бункер 4 содержит трубы 6 для подачи водяного пара (далее трубы 6) при необходимости дополнительного охлаждения полукокса до температуры состояния выгрузки. Герметичность корпуса 1 при движении прямоугольного поршня 2 обеспечивается сальником 7.

Заявленное устройство работает следующим образом.

Полукокс из камеры полукоксования поступает в корпус 1 на переднюю стенку прямоугольного поршня 2, совершающего возвратно-поступательное движение. Частоту движения прямоугольного поршня 2 задают в зависимости от времени полукоксования в камере полукоксования (не показана). Прямоугольный поршень 2 выталкивает полукокс в наклонную шахту 3, где происходит его промежуточное охлаждение водяным паром, подаваемым по трубам 5. Длину наклонной шахты 3 принимают из условия создания такого слоя полукокса, гидродинамическое сопротивление которого, выраженное через перепад давлений Δp на входе и выходе из наклонной шахты 3, превышает давление в камере полукоксования на 30-50 Па. Таким образом, слой полукокса создает газонепроницаемый затвор для того, чтобы предотвратить выброс циркуляционного газа из камеры полукоксования и поступление воздуха в камеру полукоксования при разгрузке полукокса из бункера 4, дополнительно охлаждаемого водяным паром, поступающим по трубам 6.

Заявленное устройство просто в изготовлении, надежно при длительной эксплуатации и позволяет полностью автоматизировать процесс выгрузки полукокса из камеры полукоксования. Слой полукокса в наклонной шахте создает условия газонепроницаемости циркуляционного газа в камере полукоксования в окружающую среду. Мягкое охлаждение полукокса водяным паром в наклонной шахте и бункере позволит получить полукокс заданной влажности и высокой механической прочности. Равенство углов наклона передней стенки прямоугольного поршня β=10-20° и наклонной шахты α, а также отношение сторон поперечного сечения прямоугольного поршня a/b=0,3-0,35 позволяют передвигать полукокс из корпуса в бункер по наклонной шахте без значительных энергозатрат с сохранением крупности кусков, выходящих из камеры полукоксования.

Устройство выгрузки полукокса содержит корпус и бункер, соединенный с корпусом посредством наклонной шахты, в которой расположены трубы для подвода водяного пара, отличающееся тем, что в корпусе выполнен канал, в котором установлен прямоугольный поршень, передняя стенка прямоугольного поршня расположена под углом β=10-20°, угол наклона α наклонной шахты равен углу наклона β передней стенки прямоугольного поршня, а отношение сторон поперечного сечения прямоугольного поршня составляет а/в=0,3-0,35, а также длина наклонной шахты обеспечивает гидродинамическое сопротивление слоем полукокса больше, чем давление в камере полукоксования.