Железоплавильная печь с жидкой ванной

Иллюстрации

Показать всеИзобретение относится к железоплавильной печи с жидкой ванной, которая производит железный расплав плавлением железосодержащего сырья, например, плавлением твердого восстановленного железа и скрапа. Железоплавильная печь с жидкой ванной выполнена с обеспечением загрузки железосодержащего сырья вместе с углеродистым материалом и шлакообразующим материалом, введения кислородсодержащего газа, плавления железосодержащего сырья теплотой горения, создаваемой при сгорании углеродистого материала и/или углерода железного расплава, с получением железного расплава и расплавленного шлака. Печь содержит корпус печи и множество выпускных отверстий, которые проходят через корпус печи, предусмотрены в положениях, отличных друг от друга по высоте корпуса. Выпускные отверстия выполнены с возможностью их последовательного использования в зависимости от степени износа футеровки для прерывистого выпуска как железного расплава, так и расплавленного шлака, посредством переключения друг за другом от самого верхнего выпускного отверстия и перехода к нижним при поддержке корпуса печи в прямом положении с возможностью получения и сохранения количества удерживаемого железного расплава. Железоплавильная печь с жидкой ванной имеет значительную стойкость футеровки при поддержании стабильно высокой производительности. 2 з.п. ф-лы, 6 ил.

Реферат

Описание

Область техники

Настоящее изобретение относится к железоплавильной печи с жидкой ванной, которая производит железный расплав плавлением железосодержащего сырья, например, плавлением твердого восстановленного железа и скрапа.

Уровень техники

В железоплавильной печи с жидкой ванной, углерод в жидком чугуне и/или подаваемый углеродистый материал сжигаются при вдувании кислорода, чтобы расплавить железосодержащее сырье и тем самым произвести железный расплав. Железный расплав в печи должен быть выпущен наружу. Предлагались различные способы выпуска железного расплава, но все они имеют описанные ниже недостатки. В настоящее время нет общепринятого способа выпуска железного расплава из печи.

Было сделано немало предложений по способам, которые используют обычные печи конвертерного типа в качестве плавильных печей с жидкой ванной (см., например, PTL 1). Однако, когда в качестве железоплавильной печи с жидкой ванной используется печь конвертерного типа, вдувание кислорода останавливается (иначе говоря, производство железного расплава прерывается), и корпус печи наклоняется, чтобы выпустить железный расплав и расплавленный шлак (далее также обозначается и просто как "шлак"). Таким образом, из-за этого прерывания продувки, производство железного расплава снижается. Кроме того, поскольку температура железного расплава печи во время выпуска металла снижается из-за потерь тепла от поверхности корпуса печи в окружающий воздух, операции для компенсации снижения температуры и повышения температуры должны быть выполнены для следующей плавки перед загрузкой железосодержащего сырья. Это приводит к дальнейшему снижению производства железного расплава.

Другой раскрытый пример железоплавильной печи с жидкой ванной представляет собой плавильную печь с непрерывным выпуском расплава, в которой выпускные отверстия сформированы в боковой стенке низа печи; огнеупорная конструкция, называемая копильником, предусмотрена перед выпускными отверстиями, и канал для непрерывного выпуска, проходящий от выпускных отверстий до места выпуска, и приводящий к выпускному желобу, предусмотрен внутри огнеупорной конструкции (копильника) (см. PTL 2). Однако, в случае плавильной печи с непрерывным выпуском, потеря тепла между копильником и выпускным желобом оказывается большой, что требует нагревания вспомогательной горелкой, или подобным. Кроме того, когда плавление и вдувание прерывается из-за повреждения оборудования, например, повреждения устройства подачи сырья или устройства подачи кислорода, расплав и расплавленный шлак будут затвердевать и засорять проход между копильником и выпускным желобом, требуя много времени и больших затрат для восстановления. Кроме того, поскольку жидкий чугун выгружается непрерывно, а не партиями, то при этом отнимается время для приема ковшом жидкого чугуна в количестве, необходимом для использования на последующем сталеплавильном этапе, который представляет собой периодический технологический процесс. Таким образом, охлаждение преждевременно выгруженного жидкого чугуна не может игнорироваться, а в худшем случае жидкий чугун может затвердеть в ковше.

Также раскрыта железоплавильная восстанавливающая печь с жидкой ванной, в соответствии с которой жидкий чугун и расплавленный шлак периодически выгружаются из печи через фиксированное выпускное отверстие, и фиксированное отверстие скачивания шлака в стенке печи, при поддержании в прямом положении корпуса печи (см. PTL 3). Однако предполагается, что, когда жидкий чугун и расплавленный шлак выгружаются через фиксированное выпускное отверстие и отверстие скачивания шлака, блок огнеупоров выпускного отверстия (далее также называемый просто "огнеупоры") и огнеупоры отверстия скачивания шлака, будут значительно изнашиваться из-за потока жидкого чугуна и оксидирования, вызванного шлаком с большим содержанием FeO, соответственно, тем самым приводя к проблеме небольшой долговечности печи. Для увеличения длительности работы печи, огнеупоры выпускного отверстия и отверстия скачивания шлака могут быть восстановлены, но это требует долговременной остановки процесса и приводит к значительному снижению производства.

Упомянутая патентная литература

PTL 1: Японская Рассмотренная Публикация Патентной заявки No.3-49964

PTL 2: Японская Нерассмотренная Публикация Патентной заявки No.2001-303114

PTL 3: Японская Рассмотренная Публикация Патентной заявки No.5-125419

Сущность изобретения

Техническая Проблема

Цель настоящего изобретения заключается в предоставлении железоплавильной печи с жидкой ванной, которая производит железный расплав плавлением железосодержащего сырья с поступлением теплоты от горения, создаваемого кислородсодержащим газом и углеродом в железном расплаве и/или подаваемым углеродистым материалом, причем железоплавильная печь с жидкой ванной имеет значительную стойкость при поддержании высокой производительности, стабильной при длительной эксплуатации.

Решение Проблемы

Для гарантии производительности при наличии описанных выше проблем, авторы настоящего изобретения полагают, что выпуск расплава может выполняться при поддержании корпуса печи в прямом положении, не наклоняя его, как раскрыто в описанном выше Патентном документе 1. Однако, поскольку непрерывный выпуск металла имеет много технических проблем и труден для практической реализации, как описано в Патентном документе 2, используется способ прерывистого выпуска, как в Патентном документе 3. Кроме того, авторы полагают, что следует улучшить устройство и конструкцию выпускного отверстия и отверстия для скачивания шлака, которые определяют стойкость печи, чтобы существенно продлить время эксплуатации печи, для чего провели различные исследования и создали следующее изобретение.

Первый вариант реализации настоящего изобретения предусматривает железоплавильную печь с жидкой ванной, включающую в себя корпус печи и множество выпускных отверстий, которые проходят через корпус печи и которые предусмотрены в положениях, отличающихся друг от друга по высоте корпуса печи, при этом железосодержащее сырье загружается в печь вместе с углеродистым материалом и шлакообразующим материалом, а кислородсодержащий газ вводится так, чтобы теплота горения, генерируемая при сгорании углеродистого материала и/или углерода в железном расплаве, обеспечивала плавление железосодержащего сырья с образованием железного расплава и расплавленного шлака, при этом множество выпускных отверстий последовательно используются для прерывистого выпуска железного расплава и расплавленного шлака из печи посредством переключения выпускных отверстий друг за другом, начиная от самого верхнего выпускного отверстия и переходя к нижним, при поддержании корпуса печи в прямом положении, чтобы получать железный расплав. В соответствии со вторым вариантом реализации настоящего изобретения, переключение между выпускными отверстиями может выполняться в соответствии с положением поверхности ванны слоя распла, которое изменяется при увеличении износа огнеупорной футеровки печи при условиях поддержания массы слоя расплава, сохраняемого в печи, в определенных пределах.

В соответствии с третьим вариантом реализации настоящего изобретения, каждое из множества выпускных отверстий может быть предусмотрено заранее, с огнеупором, составленным из одного или нескольких материалов, наиболее подходящих для требуемого использования.

Преимущества изобретения

В соответствии с настоящим изобретением, поскольку выпуск металла может быть выполнен при поддержании корпуса печи в прямом положении, производство железного расплава может стабильно поддерживаться высоким. Поскольку множество выпускных отверстий, предоставленных в направлении высоты стенки печи, используются друг за другом посредством переключения, износ огнеупоров распределяется среди выпускных отверстий, и срок службы печи значительно продлевается, по сравнению с обычной печью, в которой износ в огнеупорах одного выпускного отверстия прогрессирует.

Краткое описание чертежей

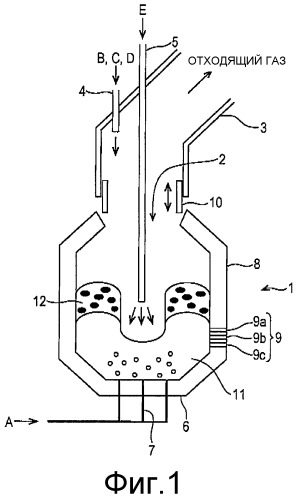

Фиг.1 изображает вид вертикального сечения, показывая схематическую конструкцию железоплавильной печи с жидкой ванной в соответствии с вариантом реализации.

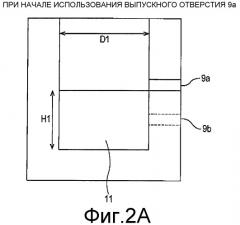

Фиг.2A - вид вертикального сечения железоплавильной печи для описания способа определения расстояния между выпускными отверстиями в направлении высоты.

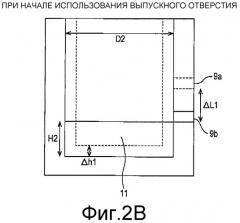

Фиг.2B - вид вертикального сечения железоплавильной печи для описания способа определения расстояния между выпускными отверстиями в направлении высоты.

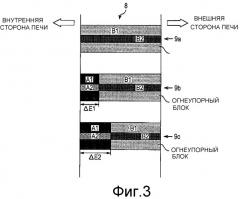

Фиг.3 - частичный вид вертикального сечения, схематично показывающий вариант реализации материалов для огнеупоров выпускных отверстий, предусмотренных в направлении высоты стенки печи.

Фиг.4 - вид горизонтального сечения, схематично показывающий вариант реализации устройства открывателя выпускного отверстия и пушки забивки выпускного отверстия перед печью.

Фиг.5A - вид горизонтального сечения, схематично показывающий другой вариант реализации устройства открывателя выпускного отверстия и пушки забивки выпускного отверстия перед печью.

Фиг.5B - вид спереди, схематично показывающий другой вариант реализации устройства открывателя выпускного отверстия и пушки забивки выпускного отверстия перед печью.

Фиг.6A - частичный вид спереди, схематично показывающий пример устройства выпускных отверстий в стенке печи.

Фиг.6B - вид горизонтального сечения вдоль линии А-А на Фиг.6A.

Описание вариантов реализации

Ниже, со ссылкой на чертежи, подробно описываются варианты реализации настоящего изобретения.

Конструкция железоплавильной печи с жидкой ванной

На Фиг.1 схематично показана конструкция железоплавильной печи с жидкой ванной в соответствии с вариантом реализации настоящего изобретения. Железоплавильная печь с жидкой ванной (далее может также просто обозначаться как "печь") 1 в этом варианте реализации представляет собой вертикальную реакционную печь. Ее горловина 2 снабжена газоотводной трубой 3 для вывода наружу образуемых в печи газообразных продуктов сгорания, загрузочным лотком 4 для загрузки в печь железосодержащего сырья, углеродистого материала, и шлакообразующего материала, и верхней фурмой 5 для вдувания в печь кислородсодержащего газа. Дно 6 печи имеет множество нижних фурм 7.

Множество выпускных отверстий 9 (три выпускных отверстия 9a, 9b, и 9с в этом примере) сформировано в стенке 8 печи в направлении ее высоты.

Расстояния (различие уровней) между выпускными отверстиями в направлении высоты могут быть определены следующим образом, например.

Способ для определения расстояния (различие уровней) между выпускными отверстиями 9а и 9b в направлении высоты описан как один пример. Как описано ниже, в зависимости от прогрессирующего износа огнеупоров выпускного отверстия 9a, выпускное отверстие 9a на самом верхнем ярусе переключается на выпускное отверстие 9b на следующем ярусе. Однако в течение времени между тем, когда печь является новой, и когда выпускные отверстия переключаются, не только огнеупоры выпускного отверстия 9a, но также и огнеупорная футеровка печи других участков подвергается износу.

Вместе с тем, чтобы поддерживать скорость плавления железосодержащего сырьевого материала постоянной настолько, насколько это возможно, рекомендуется, чтобы масса слоя 11 удерживаемого в печи расплава (количество удерживаемого расплава), поддерживалась в определенных пределах (эти пределы устанавливаются для количества удерживаемого железного расплава, эквивалентного одному выпуску металла).

Таким образом, чтобы поддерживать количество удерживаемого расплава в определенных пределах, уровень поверхности ванны для слоя 11 расплава понижается при увеличении износа огнеупоров печи. Расстояние (различие уровней) ΔL1 между выпускными отверстиями 9а и 9b в направлении высоты предпочтительно согласовывается с понижением уровня поверхности ванны для слоя 11 расплава, которое происходит в течение времени между тем, когда печь является новой, и когда выпускные отверстия переключаются впервые, и определяется следующим уравнением (1) (см. Фиг.2A и 2B).

ΔL1=[1-(D1/D2)2]×H1+Δh1 уравнение (1)

Здесь, H1 - глубина слоя расплава, когда печь является новой, D1 - средний внутренний диаметр печи, когда печь является новой, D2 - средний внутренний диаметр печи, когда выпускные отверстия впервые переключены, Δh1 - средняя величина эрозии, которая происходит в нижних огнеупорах в течение времени между тем, когда печь является новой и когда выпускные отверстия впервые переключены.

Величины D2 и Δh1 могут быть оценены на основе результатов измерения толщины остающихся в старой печи огнеупоров, например.

Расстояние (различие уровней) между выпускными отверстиями 9b и 9c в направлении высоты может быть определено таким же образом.

Выпускные отверстия 9а, 9b, и 9c могут быть выстроены в перпендикулярном направлении, но более предпочтительно, они соответственно смещены один относительно другого в направлении окружности печи. Таким образом, прогрессирующий износ огнеупоров вблизи выпускных отверстий 9 может быть распределен не только в направлении высоты стенки печи, но также и в направлении окружности печи. Таким образом, долговечность печи может быть увеличена.

Когда печь является новой, выпускные отверстия 9a, 9b, и 9c остаются закрытыми, будучи заполненными огнеупорами, которые можно просверлить через открыватели выпускных отверстий. Рекомендуется, чтобы, как показано на Фиг.3, один или несколько огнеупорных материалов, которые являются наиболее подходящими для порядка использования (в этом примере, порядок таков - 9a, 9b и 9c), были предоставлены заранее.

Иначе говоря, в примере, показанном на фигуре, огнеупор B1 (например, SiC: 60%, A12O3: 20%, С: 5%, SiO2:15% [здесь и далее, имеются ввиду проценты по массе]) используется как блочный огнеупор в выпускном отверстии 9a, используемом сначала, учитывая сопротивление шлаковой эрозии и сопротивление оксидированию шлака, и огнеупор B2 (например, SiC: 50%, A12O3: 30%, C: 5%, SiO2: 15%) используется как огнеупор, который заполняет отверстие (заполняющий отверстие огнеупор), учитывая сопротивление шлаковой эрозии и сопротивление износу потоком железного расплава.

Когда печь является новой, выпускное отверстие 9а близко к границе раздела шлак/расплав и, таким образом, блочный огнеупор и заполняющий отверстие огнеупор выбираются с учетом того, что эти огнеупоры легко подвергаются воздействию эрозии и оксидирования, вызванных шлаком.

И напротив, что касается выпускных отверстий 9b и 9с под выпускным отверстием 9a, материалы для обоих блочных огнеупоров и заполняющего отверстие огнеупора изменяются между областью (ΔЕ1 и ΔЕ2), в которой эрозия может произойти перед запланированным временем начала использования и областью, которая находится на внешней стороне печи вышеупомянутой области.

Иначе говоря, в областях ΔЕ1 и ΔЕ2, в которых эрозия может произойти, огнеупор А1 (например, Al2O3: 70%-SiC: 15%-C: 5%-SiO2: 10%) используется как блочный огнеупор, учитывая износостойкость относительно потока железного расплава, и огнеупор A2 (например, Al2O3: 80%-SiC: 10%-C; 5%-SiO2: 2,5%) используется как заполняющий отверстие огнеупор, учитывая износостойкость относительно потока железного расплава и простоту операции открытия отверстия.

Напротив, те же самые огнеупоры B1 и B2, как для выпускного отверстия 9a, используются в областях на внешней стороне печи и областей ΔЕ1 и ΔЕ2. Выпускные отверстия 9b и 9c отдалены от границы раздела шлак/расплав по сравнению с выпускным отверстием 9a, пока они не используются и, таким образом, влияние эрозии и окисления, вызванного шлаком, не слишком велико. Более вероятно, что большее влияние оказывает износ, вызванный потоком расплава при использовании расположенного вверху отверстия.

Ниже, в связи с Фиг.1, рассматривается этап плавления железосодержащего сырьевого материала В для производства железного расплава и шлака, используя железоплавильную печь 1 с жидкой ванной, и этап выпуска для разгрузки из печи расплава и шлака, произведенного на этапе плавления.

[Этап плавления]

При перемешивании слоя 11 расплава и введении инертного газа, например, азота A, через множество нижних фурм 7 в слой 11 расплава в железоплавильной печи 1 с жидкой ванной, загружают железосодержащее сырье, например, твердое восстановленное железо B, углеродистый материал, например, уголь C, и шлакообразующие материалы, например, кальцинированная известь и мягкообожженный доломит D, например, опусканием, используя гравитацию, через загрузочный лоток 4 сырьевого материала от верхней части железоплавильной печи 1. Затем кислородосодержащий газ, например газообразный кислород E, вдувается от вершины через верхнюю фурму 5 так, чтобы твердое восстановленное железо В плавилось теплотой горения, произведенной сжиганием углерода в железном расплаве 11 и/или углеродистого материала С, чтобы тем самым произвести железный расплав 11. Скрап, чугун в чушках, вторичная окалина и подобное могут использоваться в комбинации как железосодержащее сырье.

Когда размер частиц углеродистого материала С, загружаемого в железоплавильную печь 1, очень мал, частицы имеют тенденцию рассеиваться в отходящем газе. Когда размер частиц слишком большой, концентрация FeO в шлаковом слое 12 не уменьшается в достаточной степени, и скорость науглероживания слоя расплава 11 снижается. Таким образом, средний размер частиц предпочтительно составляет 2-20мм и, более предпочтительно 3-15мм.

Для гарантии текучести шлакового слоя 12 и ускорения десульфуризации железного расплава, основность CaO/SiO2 (массовое отношение) шлакового слоя 12 предпочтительно подбирается в пределах 0,8-2,0 и, более предпочтительно, в пределах 1,0-1,6.

Степенью дожигания можно управлять до рекомендованного значения (40% или меньше, предпочтительно 10%-35% и, более предпочтительно - 15%-30%), подбирая поток вдуваемого сверху газообразного кислорода D и/или высоту верхней фурмы 5. В результате, потребление углеродистого материала может быть снижено, без избыточной тепловой нагрузки на огнеупоры железоплавильной печи 1.

Когда газообразный кислород D вдувается сверху, шлаковый слой 12 перемешивается, и плавление твердого восстановленного железа В до слоя 11 железного расплава, и науглероживание от углеродистого материала С слоя 11 расплава, ускоряются на границе раздела между слоем 11 расплава и шлаковым слоем 12 вследствие синергетического эффекта перемешивания слоя 11 расплава с вдуванием снизу газообразного азота A. Содержание С в железном расплаве предпочтительно составляет 3% по массе или более, и более предпочтительно 3,5-4,5% по массе. Это имеет преимущество потому, что полное содержание Fe в шлаковом слое 12 уменьшается приблизительно до 10% по массе или меньше, предпочтительно около 5% по массе или меньше, и более предпочтительно - приблизительно 3% по массе или меньше, десульфуризация слоя 11 железного расплава ускоряется, и эрозия огнеупорной футеровки печи расплавленным FeO может быть подавлена.

[Этап выпуска]

После того как операция плавления выполнялась в течение определенного времени, как описано выше, и одна порция шлака и железного расплава запасена, выпуск металла производится с использованием выпускного отверстия 9a на самом верхнем ярусе (иначе говоря, производится прерывистый выпуск металла). Как и при операции выпуска для доменных печей, выпускное отверстие 9а открывается открывателем выпускного отверстия, не показанным на чертеже, поддерживая печь в прямом положении без наклона, и сначала выпускается железный расплав, пока поверхность ванны не достигнет уровня выпускного отверстия 9a, и затем выпускается шлак.

Предпочтительно, по меньшей мере, продолжать подавать вдуваемый сверху газообразный кислород (кислородсодержащий газ) E во время выпуска металла так, чтобы температура расплава в печи поддерживалась при заданной минимальной температуре расплава или выше.

Когда подача вдуваемого сверху газообразного кислорода (кислородсодержащего газа) E продолжается, снижение температуры расплава в печи во время выпуска металла может быть подавлено вследствие поступления тепла от сгорания угля (углеродистого материала) С и/или углерода в железном расплаве.

Минимальная температура железного расплава может быть установлена, например, до 1400°C, до 1500°C, учитывая текучесть во время выпуска металла и снижение температуры, вызванное средством транспортировки и продолжительностью до следующего этапа.

Более предпочтительно продолжать загрузку угля (углеродистого материала) С в дополнение к продолжающейся подаче вдуваемого сверху газообразного кислорода (кислородсодержащий газ) E во время выпуска металла.

Когда загрузка угля (углеродистого материала) С продолжается, концентрация С в железном расплаве и углеродистом материале, содержащемся в шлаковом слое 12, может быть поддержана, и вспенивание шлака может быть предотвращено.

Более предпочтительно продолжать загрузку твердого восстановленного железа (железосодержащего сырья) В в дополнение к продолжающейся подаче угля (углеродистого материала) С и вдуваемого сверху газообразного кислорода (кислородсодержащего газа) E во время выпуска металла.

Когда загрузка твердого восстановленного железа (железосодержащего сырья) В продолжается, железный расплав может быть произведен также и во время выпуска металла.

Более предпочтительно продолжать загрузку шлакообразующих материалов D в дополнение к продолжающейся подаче вдуваемого сверху газообразного кислорода (кислородсодержащего газа) E, загрузку угля (углеродистого материала) C, и загрузку твердого восстановленного железа (железосодержащего сырья) B.

Когда загрузка шлакообразующих материалов D продолжается, состав расплавленного шлака может быть поддержан, и вспенивание шлака может быть надежно предотвращено.

Предпочтительно, чтобы высотное положение нижнего конца (высота фурмы) верхней фурмы 5 контролировалось наряду с изменением уровня поверхности ванны в железоплавильной печи 1 во время выпуска. Высота фурмы может быть изменена непрерывно или пошагово.

В частности, поскольку уровень поверхности ванны уменьшается при выпуске металла, расстояние между нижним концом верхней фурмы 5 и уровнем поверхности ванны увеличивается, если высотное положение нижнего конца (высота фурмы) верхней фурмы 5 зафиксировано. Таким образом, условие вдувания кислорода и условия сгорания в печи изменятся, количество газообразного продукта сгорания и количество тепла, передаваемое расплавленной ванне, изменятся, и температура расплавленной ванны будет колебаться. Соответственно, предпочтительно понизить высотное положение нижнего конца (высоту фурмы) верхней фурмы 5 наряду с изменением высотного положения поверхности ванны, чтобы поддерживать постоянным расстояние между нижним концом верхней фурмы 5 и поверхностью ванны и тем самым подавить изменение условий вдувания кислорода и изменение условия сгорания настолько, насколько это возможно.

Как описано выше, поскольку температура железного расплава в печи поддерживается высокой также и во время выпуска металла, и железный расплав, имеющий большую теплоемкость, выгружается вначале, выпускное отверстие 9a достаточно нагревается, охлаждение выпускаемого впоследствии шлака может быть устранено, и затвердевание шлака может быть более надежно предотвращено.

Следует отметить, что поверхность ванны представляет собой верхнюю поверхность слоя 11 железного расплава, но вместо этого может быть и верхней поверхностью расплавленного шлакового слоя 12.

После того как определенное количество шлака выпущено, выпускное отверстие 9a может быть закрыто, используя пушку забивки выпускного отверстия.

Во время этапа выпуска может быть измерено количество выпускаемого металла (объем) со временем от начала выпуска, и высотное положение нижнего конца верхней фурмы (высота фурмы) 5 может контролироваться исходя из соотношения между количеством выпускаемого металла, определяемым из измерения, прошедшим от начала выпуска металла временем, и формой внутреннего объема печи.

Вместо измерения объема у поверхности выпуска может быть измерен вес выпущенного металла с помощью тензометрического датчика.

Альтернативно, высотное положение поверхности ванны (уровень поверхности) во время выпуска металла может быть непосредственно измерено измерителем уровня, например, микроволновым измерителем, и высотным положением нижнего конца верхней фурмы (высотой фурмы) можно управлять исходя из измеренных значений.

Альтернативно, высотным положением нижнего конца верхней фурмы (высотой фурмы) можно управлять исходя из состава удаляемого из железоплавильной печи отработанного газа во время выпуска металла.

Иначе говоря, когда расстояние между нижним концом верхней фурмы 5 и поверхностью ванны изменяется, изменяются условия вдувания и условия горения внутри печи, и изменяется состав отходящего газа, например, концентрации CO и CO2. Таким образом, например, изменения условий вдувания и условий горения в печи могут быть подавлены настолько, насколько это возможно посредством управления высотой фурмы так, чтобы концентрация CO и/или концентрация CO2 в отходящем газе были в определенных пределах (например, концентрация CO 20-25%). Следует отметить, что высотой фурмы можно управлять исходя из степени дожигания вместо концентрации CO и/или концентрации CO2.

Когда описанные выше этап плавления и этап выпуска с использованием выпускного отверстия 9a повторяются, плавный и быстрый выпуск металла может быть выполнен при поддержании печи в прямом положении без наклона, и вдувание (операция плавления) может быть продолжено во время операции выпуска. Таким образом, производство железного расплава может быть надежно увеличено.

Однако износ огнеупоров выпускного отверстия 9a происходит значительно быстрее, по сравнению с огнеупорами печи на других участках, из-за износа, вызванного потоком расплава, и оксидирования, вызванного расплавленным шлаком во время выпуска металла. Таким образом, переключение на выпускное отверстие 9b следующего уровня производится прежде, чем степень износа огнеупоров выпускного отверстия 9a станет слишком велика.

Степень износа огнеупоров выпускного отверстия 9a может быть оценена, например, из результатов измерения толщины остающихся огнеупоров в старой печи. Вместо, или в дополнение, к этой оценке, степень износа может быть оценена непосредственно по изменениям наблюдаемых температур (наблюдаемая температура у внешней стороны кирпичей и/или оболочки) с помощью термопары, помещенной в огнеупоры.

Переключение выпускного отверстия от 9а к 9b может быть выполнено в соответствии с положением поверхности ванны расплава, которое изменяется наряду с прогрессирующим износом огнеупоров при условиях, которые поддерживают постоянным количество железного расплава, сохраняемого в печи (удерживаемое количество железного расплава).

Например, на фиг.2A и 2B, переключение от 9a до 9b может быть выполнено, когда положение поверхности ванны слоя 11 расплава ближе к высотному положению 9b, чем высотному положению 9a при условии, что количество сохраняющегося расплава то же самое, что и для новой печи. Альтернативно, переключение от 9a до 9b может быть выполнено, когда положение поверхности ванны слоя 11 расплава достигает высотного положения 9b при условии, что количество сохраняющегося расплава то же самое, что и для новой печи.

После окончания своей функции в качестве выпускного отверстия, выпускное отверстие 9a может быть полностью закрыто заполнением монолитным огнеупором, или подобным, поскольку после этого нет необходимости открывать отверстие.

Каждый раз, когда выпускные отверстия 9 переключаются (заменяются), изменяется рабочее положение открывателя выпускного отверстия и пушки забивки выпускного отверстия. Например, могут использоваться конструкции, показанные на Фиг.4, 5A и 5B.

На фиг.4 две колонны 23 и 24 поставлены перед печью, и открыватель 21 выпускного отверстия, и пушка 22 забивки выпускного отверстия соответствующим образом прикреплены к ним растяжимыми и стягиваемыми кронштейнами 25 и 26 так, чтобы открыватель и пушка могли независимо вращаться вокруг колонн в горизонтальных направлениях и двигаться вверх и вниз по колоннам 23 и 24.

На фиг.5A и 5B направляющий рельс 27 установлен перед печью в направлении, ортогональном к направлению оси выпускных отверстий 9, открыватель 21 выпускного отверстия и пушка 22 забивки выпускного отверстия установлены так, чтобы они могли перемещаться в горизонтальных направлениях по направляющему рельсу 27, и связующий механизм 28 предоставляется так, чтобы открыватель 21 выпускного отверстия и пушка 22 забивки выпускного отверстия могли быть независимо перемещены вверх и вниз.

(Модификация)

В вышеупомянутых вариантах реализации выпускные отверстия 9 расположены так, чтобы одно выпускное отверстие предоставлялось для одного высотного положения (горизонтальное направление по окружности) печи; однако, как показано на фиг.6A и 6B, выпускные отверстия могут быть предоставлены в двух или более положениях (три положения в этом примере, например, 9al, 9a2 и 9a3 на верхнем ярусе) в том же самом высотном положении (горизонтальное направление по окружности) печи, и эти выпускные отверстия (9al, 9a2 и 9a3) могут быть переключены в циклах и использоваться при выпуске железного расплава и шлака, пока выпускные отверстия не будут переключены на таковые для следующего яруса.

В описанных выше вариантах реализации приведены только примеры, в которых выпускные отверстия используются для слива и расплава, и шлака. Однако, например, когда количество произведенного шлака велико, одно из выпускных отверстий (9al, 9a2 и 9a3) в различных положениях в горизонтальном направлении по окружности печи может быть использовано исключительно для слива шлака.

Список обозначений

1 железоплавильная печь с жидкой ванной

2 горловина

3 газоотводная труба

4 загрузочный лоток для сырья

5 верхняя фурма

6 дно печи

7 нижняя фурма

8 стенка печи

9 9a, 9b, 9с выпускное отверстие

10 юбка

11 слой железного расплава

12 слой расплавленного шлака

А инертный газ (газообразный азот)

В железосодержащее сырье (твердое восстановленное железо)

С углеродистый материал (уголь)

D шлакообразующий материал

E кислородсодержащий газ (газообразный кислород)

1. Железоплавильная печь с жидкой ванной, характеризующаяся тем, что она выполнена с обеспечением загрузки железосодержащего сырья вместе с углеродистым материалом и шлакообразующим материалом, введения кислородсодержащего газа, плавления железосодержащего сырья теплотой горения, создаваемой при сгорании углеродистого материала и/или углерода железного расплава, с получением железного расплава и расплавленного шлака, и содержащая корпус печи и множество выпускных отверстий, которые проходят через корпус печи и предусмотрены в положениях, отличных друг от друга по высоте корпуса, и выполнены с возможностью их последовательного использования в зависимости от степени износа футеровки для прерывистого выпуска как железного расплава, так и расплавленного шлака, посредством переключения выпускных отверстий друг за другом от самого верхнего выпускного отверстия и перехода к нижним при поддержке корпуса печи в прямом положении с возможностью получения и сохранения количества удерживаемого железного расплава.

2. Печь по п.1, которая выполнена с возможностью переключения выпускных отверстий в соответствии с положением поверхности ванны слоя железного расплава, которое изменяется при прогрессирующем износе огнеупорной футеровки печи, с условием поддержания массы слоя железного расплава, удерживаемого в печи, в определенных пределах.

3. Печь по п.1, в которой каждое из множества выпускных отверстий предусмотрено заранее и выполнено из огнеупора, составленного из одного или нескольких материалов, выбранных в зависимости от требуемого использования, например, из следующих материалов, содержащих в % по массе: SiC 60%, Аl2O3 20%, С 5%, SiO2 15%; SiC 50%, Аl2О3 30%, С 5%, SiO2 15%; Аl2О3 70%, SiC 15%, С 5%, SiO2 10% или Аl2О3 80%, SiC 10%, С 5%, SiO2 2,5%.