Способ получения заготовок сталей аустенитного класса

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к обработке металлов давлением, а именно к технологии получения заготовок из стали аустенитного класса, и может быть применено при изготовлении сосудов высокого давления для теплоэнергетики и химической промышленности. Для повышения прочности стали, обусловленной получением нанокристаллической структуры, предварительно закаленную заготовку подвергают многократной изотермической ковке с последовательным изменением оси ориентации на 90° и понижением температуры на 80-150 К. При этом первую осадку проводят при температуре, лежащей в интервале от 1224 до 1323 К. Истинная степень деформации за одну осадку должна быть не менее 0,4 при скорости деформации от 10-2 до 10-1 с-1. Две последние осадки проводят при температуре, лежащей в интервале 873-923 К. Затем проводят отжиг заготовки при температуре, которая выше температуры двух последних осадок на ≥50 К. 1 табл., 2 ил., 1 пр.

Реферат

Изобретение относится к области металлургии, преимущественно к обработке металлов давлением, а именно к технологии получения заготовок сталей аустенитного класса с нанокристаллической структурой, и может быть применено при изготовлении сосудов высокого давления для теплоэнергетики и химической промышленности.

Известные способы измельчения зерен можно условно разделить на три группы. К первой группе относят чисто металлургические процессы, основанные на варьировании температурно-скоростных условий кристаллизации, легировании расплава модифицирующими элементами как Nb, Ti, Zr, Al, V, ультразвуком или электромагнитном воздействии на расплав [1], сверхбыстрой закалке из лент [2], испарении и конденсации материала в инертной среде [3, 4], плазменном распылении [5, 6], электровзрыве проводников [7], неравновесной конденсации в высокоскоростных потоках газа [8, 9] и т.д. Вторая группа методов измельчения зерен в сплавах связана с методами химического синтеза, например получением многокомпонентных ультрадисперсных порошков гетерофазным взаимодействием в щелочных растворах, электролитическим послойным осаждением и аморфной кристаллизацией [10, 11]. Третья группа методов включает различные способы обработки материалов, такие как традиционная термомеханическая обработка (ТМО), различные виды интенсивной пластической деформации (ИПД) с динамической [12, 13] или последующей статической [14] рекристаллизацией, а также обработка порошковых материалов в шаровых мельницах (так называемое механическое легирование) [15].

Методами первой и второй групп, как правило, получают нанокристаллические структуры с размером зерен порядка 10 нм. Большинство из них основано на компактировании порошков. Некоторые из этих методов были успешно использованы для формирования и изучения структуры и свойств нанокристаллических материалов. Однако развитие этих способов проблематично в связи с наличием пористости (до 10%) в компактированных, спеченных образцах, их высокой хрупкостью и сложностью контролирования химической чистоты сплава в процессе его получения. Кроме того, перечисленные методы не позволяют получать массивные заготовки с нанокристаллической структурой, достаточные для проведения полноценных исследований физико-механических свойств и изготовления полуфабрикатов для их промышленного применения.

Использование методов третьей группы позволяет получать нанокристаллические структуры в материалах со средним размером зерен около 100 нм со специальными высокоугловыми границами [16] и обладают двумя важными достоинствами: не приводят к образованию пористости, могут применяться как к чистым металлам, так и к сплавам и интерметаллидным соединениям. Методы ИПД основаны на создании в материале высокой плотности дефектов кристаллического строения (дислокации, границ зерен) в исходных совершенных (или почти совершенных) поли- и монокристаллах. Под ИПД подразумеваются истинные степени деформации е≥5 [17].

Применительно к аустенитным сталям известен способ обработки холодной деформацией с промежуточными отжигами. Так, в патенте US 4421572 (опубл. 20.12.1983) предложен метод холодной деформационной обработки с промежуточными отжигами при температуре 1010-1038°C в течение 60-90 секунд для уменьшения радиационного распухания стали AISI 316.

Способ обработки, совмещающий ИПД и ТМО, представлен в патенте UA 79726 С2 (2007 г.). Получение в стали Х18Н10Т структуры с размером фрагментов менее 1 мкм достигается за счет сочетания следующих операций: пластическая деформация методом всестороннего сжатия при низких температурах -40…-100°C (что обеспечивает получение мартенсита с размерами фрагментов 0,06-0,09 мкм), нагрев до температуры выше температуры старения и выдержка при этой температуре до конца преобразования мартенсита в аустенит и закалки на аустенит. Сталь с полученной структурой характеризуется повышенной прочностью.

Наиболее близким к предлагаемому изобретению является способ получения ультрамелкозернистой структуры в стали аустенитного класса, раскрытый в статье [18], в соответствии с которым образцы аустенитной стали были деформированы со скоростью деформации около 8×10-4 с-1 в вакууме методом многократной всесторонней ковки с последовательным изменением оси ориентации на 90° и понижением температуры деформации после каждой осадки на 50 К. Начальная температура деформации составляла 1223 К, истинная степень деформации за одну осадку составляла 0,7±0,05. Последняя осадка проводилась при температуре 873 К. Суммарная истинная степень деформации составляла 5,6.

Недостатками описанного способа является сложность его использования в промышленности за счет большого количества осадок и низкой скорости деформации при осадке.

Задачей изобретения является разработка способа изготовления заготовок аустенитных сталей с нанокристаллической структурой с устранением указанных недостатков.

Технический результат заключается в уменьшении количества осадок и повышении прочностных свойств стали как при комнатной, так и при повышенной температуре, что обусловлено получением однородной нанокристаллической структуры заготовок при осуществлении предлагаемого способа.

Поставленная задача решается предложенным способом изготовления заготовок, который включает закалку с 1373 К, многократную изотермическую ковку с последовательным изменением оси ориентации на 90° с понижением температуры на 80-150 К для каждой последующей осадки. При этом первую осадку проводят при температуре, лежащей в интервале от 1224 до 1323 К. Две последних осадки проводят при температуре, лежащей в интервале 874-923 К. Истинная степень деформации за одну осадку должна быть не менее 0,4 при скорости деформации от 10-2 до 10-1 c-1. Суммарная истинная степень деформации должна составлять не менее 1,5. После достижения необходимой суммарной истинной степени деформации производят отжиг заготовок при температуре, которая выше температуры двух последних осадок на ≥50 К в течение 1-5 часов.

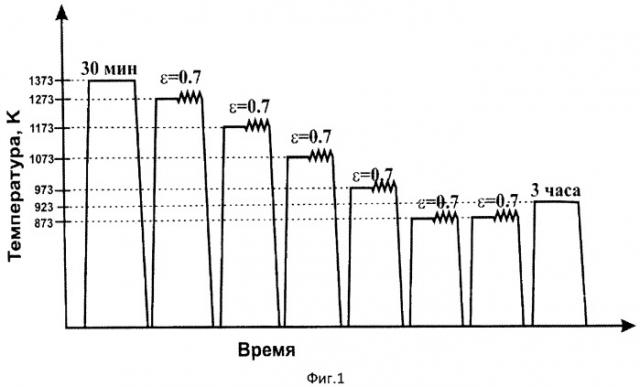

Предлагаемое изобретение характеризуют следующие графические материалы.

Фигура 1. Схема термомеханической обработки стали 08Х18Н10

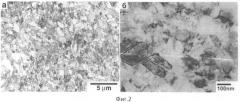

Фигура 2. Микроструктура аустенитной стали 08Х18Н10 после ТМО,

где «а» - изображение карты разориентировок EBSD, полученной па сканирующем электронном микроскопе Quanta 600FEG;

«б» - фотография зеренной структуры стали, полученная на просвечивающем электронном микроскопе JEOL JEM-2100.

Пример осуществления.

В примере осуществления использовалась сталь 08Х18Н10, имеющая исходный размер зерна 25 µm, предварительно закаленная на воздухе с 1373 К. Заготовка размером 85×50×50 мм была подвергнута ТМО путем многократной изотермической ковки, состоящей из 6 осадок, с понижением температуры после каждой осадки на 100 К, из которых первая осадка была осуществлена при температуре 1273 К, две последние осадки были осуществлены при температуре 873 К. Истинная степень деформации за одну осадку составила 0,7 при скорости деформации от 10-2 до 10-1 с-1. Суммарная истинная степень деформации составила 4,2. После чего произведен отжиг заготовки в течение 3 часов при температуре 923 К, которая выше температуры двух последних осадок на 50 К (фиг.1).

Средний размер зерна после ТМО составил 100 нм (фиг.2).

Механические испытания на растяжения проводились по ГОСТ 1497-84 при комнатной температуре и по ГОСТ 9651-84 при повышенных температурах (табл. 1).

| Таблица 1 | ||||||

| Механические свойства аустенитной стали 08Х18Н10 до ТМО и после ТМО | ||||||

| 293 К | 673 К | 773 К | 873 К | 923 К | ||

| Предел текучести, МПа | Образец после ТМО | 900 | 710 | 640 | 580 | 510 |

| Образец до ТМО | 300 | 200 | 190 | 170 | 170 | |

| Предел прочности, МПа | Образец после ТМО | 970 | 770 | 680 | 620 | 580 |

| Образец до ТМО | 640 | 520 | 500 | 450 | 400 | |

| Удлинение, % | Образец после ТМО | 16 | 7 | 6 | 8 | 14 |

| Образец до ТМО | 35 | Нет данных | 43 | Нет данных | 34 |

Таким образом, достигнута поставленная задача по достижению технического результата, заключающегося в уменьшении количества осадок за счет того, что понижение температуры для проведения каждой последующей осадки в предлагаемом способе 80-150 К, в то время как в прототипе 50 К.

Также достигнут технический результат по повышению прочностных свойств стали как при комнатной так и при повышенной температуре, что обусловлено получением однородной нанокристаллической структуры заготовок при осуществлении предлагаемого способа.

Источники информации

[1] О.А.Кайбышев Сверхпластичность промышленных сплавов. - М.: Металлургия. 1984. - 264 с.

[2] Wurschum R., Greiner W., Valtev R.Z., Rapp М., Sigle W., Schneeweiss O. and Schaefev H.E. Interfacial Free Volumes in Ultra-Fine Grained Metals of Amorphous Alloys // Scr. Met. et Mater. 1991. - P.456-564.

[3] Birrenger R. and Gleiter H. Nanocrystalline materials // Encyclopedia of Materials Science and Engineering ed. R.W.Cahn, Pergamon Press. - 1988. - Vol.1 (Suppl.). - P.339-349.

[4] Froes F.H. and Suryanarayna. Nanocrystalline Metals for Structural Applications // JOM. 1989. - №6. - P.12-17.

[5] Морохов И.Д., Трусов Л.И., Лаповок В.И. Физические явления в ультрадисперсных средах. М.: Наука, 1984. - С.320; Морохов И.Д., Трусов Л.И., Чижик С.П. Ультрадиснерсные металлические среды. - М.: Атомиздат, 1977. - 264 с.

[6] Морохов И.Д., Трусов Л.И., Чижик С.П. Ультрадисперсные металлические среды. М.: Атомиздат, 1977. - 264 с.

[7] Котов Ю.А., Яворский Н.А. Исследование частиц, образующихся при электрическом взрыве проводников // Физика и химия обработки материалов. - 1978. №4. С.24.

[8] Морохов И.Д., Трусов Л. И., Лаповок В.И. Физические явления в ультрадисперсных средах. - М.: Наука. 1984. - С.320; Морохов И.Д., Трусов Л.И., Чижик С.П. Ультрадисперсные металлические среды. - М.: Атомиздат, 1977. - 264 с.

[9] Морохов И.Д., Трусов Л.И., Чижик С.П. Ультрадисперсные металлические среды. М.: Атомиздат, 1977. - 264 с.

[10] Сверхмелкое зерно в металлах. Пер. с англ. - М.: Металлургия, 1973. - 384 с.

[11] Gleiter H., Nanostructured Materials: state of art and perspectives // Nanostructured Materials. 1995. vol.6. P.3-14.

[12] Kaibyshev O., Kaibyshev R., Salishchev G. Formation of submicrocrystalline structure in materials during dynamic recrystallization // Mater. Sci. Forum - 1993. - Vol.113-115. P.423-428.

[13] Жеребцов С.В., Галеев P.M. Валиахметов О.Р., Малышева С.П. Салищев Г.А., Мышляев М.М. Формирование субмикрокристаллической структуры в титановых сплавах интенсивной пластической деформацией и их механические свойства // КШП. 1999. - №7. - С.17-22.

[14] Valiev R.Z., Krasilnikov N.A. and Tsenev N.K. Plastic deformation of alloys with submicron-grained structure // Mater. Sci. and Eng. - 1991. - A137. - P.35-40.

[15] Shhultz L., Hellstern E. Glass formation by mechanical alloying/ in Science and Technology of Rapidly Quenched Alloys, ed. by M.Tenhover, L.E.Tanner, W.L.Jonson // Materials Science Society. - 1987. - Vol.24. - P.145-150.

[16] Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. - М.: Логос, 2000. - 272 с.

[17] Saito Y., Tsuji N., Utsunomiya H. et. al. Ultra-fine grained bulk aluminum produced by Accumulative Roll-Bonding (ARB) process // Scripta Mater. 1998. - No.39. P.1221-1227.

[18] Belyakov A., Sakai T. Miura H. and Kaibyshev R. Grain Refinement under Multiple Warm Deformation in 304 Type Austcnitic Stainless Steel // ISIJ International, 1999. Vol.39. - No.6 P.592-599.

Способ изготовления заготовок из стали аустенитного класса, включающий многократную изотермическую ковку заготовки с последовательным изменением оси ориентации на 90° и понижением температуры деформации после каждой осадки, отличающийся тем, что многократную изотермическую ковку осуществляют после закалки заготовок с 1373 К при температуре первой осадки, лежащей в интервале от 1224 до 1323 К, с понижением температуры деформации после каждой осадки на 80-150 К, при скорости деформации от 10-2 до 10-1 с-1 с истинной степенью деформации за одну осадку не менее 0,4, а две последние осадки проводят при температуре, лежащей в интервале 874-923 К, после чего проводят отжиг заготовок при температуре выше температуры двух последних осадок на 50 К в течение 1-5 ч.