Установка для непрерывного извлечения металлов из руд

Иллюстрации

Показать всеИзобретение относится к гидрометаллургии и может найти применение в технологии извлечения цветных, редких, благородных и радиоактивных металлов из рудного сырья с использованием в качестве окислителя ионов трехвалентного железа, а также для очистки от железа кислых растворов гидрометаллургического производства. Установка содержит ускоритель электронов и реакционную камеру с оборотным раствором, перемешивающим устройством, датчиком температуры, автоматической системой контроля и управления. Установка также снабжена теплообменником с жидкостным охлаждением, боксом контроля концентрации облучаемого раствора, накопительным баком с переливной трубой, циркуляционным насосом и рециркуляционной системой, соединенными с реакционной камерой в замкнутый контур, по которому циркулирует оборотный раствор. Реакционная камера снабжена входным окном с разделительной диафрагмой и цилиндрической гильзой, выполненной с патрубком для подвода оборотного раствора и расположенной коаксиально в ее активной зоне. Обеспечивается непрерывная регенерация окислителя в процессе выщелачивания, повышается выход металлов, эффективность и производительность извлечения металлов из руд. 1 н. и 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к гидрометаллургии и может найти применение в технологии извлечения цветных, редких, благородных и радиоактивных металлов из рудного сырья меди, цинка, урана, золота и других ценных компонентов из сульфидных руд и концентратов с использованием в качестве окислителя ионов трехвалентного железа, а также для очистки от железа кислых растворов гидрометаллургического производства.

В гидрометаллургических процессах выщелачивания меди, цинка, урана золота и других ценных компонентов из сульфидных руд и концентратов в качестве основных реагентов используются серная кислота (выщелачивающий агент) и сульфат трехвалентного железа (окислитель - ионы железа (III)). В ходе процесса ионы железа (III) восстанавливаются до железа (II). Отсюда вытекает необходимость регенерации окислителя путем окисления железа (II) до железа (III) [Dutrizak J.E., Mac Donald R.J.C. «Ferric ions as a leaching medium». Mineral. Sci. Engng. 1974, 6, №2, 29; «Комбинированные малоотходные процессы комплексной переработки трудновскрываемых руд и продуктов тяжелых цветных металлов». Сб. трудов Гинцветмета. М.: Металлургия. 1990].

В растворах для инициирования реакций, протекающих в нужном направлении, молекулам сообщается энергия от внешнего теплового источника. Энергия передается молекулам при кинетическом столкновении их друг с другом. В случае облучения раствора пучком ускоренных электронов первичная энергия передается молекулам при столкновении их с ускоренными электронами. Характер взаимодействия при этом меняется. В некоторых случаях отпадает необходимость использовать дополнительные реагенты и катализаторы. Подобный радиационно-химический метод воздействия на протекание химических реакций представляется достаточно перспективным, поскольку дает в руки исследователей и промышленности новый инструмент воздействия на характер протекания химических реакций.

Известны способы сернокислотного выщелачивания металлов из руд с использованием в качестве окислителя трехвалентного железа. Производственная практика показывает, что выщелачивание является наиболее затратным переделом в общей схеме переработки руд, поэтому эффективность этой операции определяет себестоимость конечной продукции.

Согласно современным представлениям об электрохимическом механизме растворения соединений металлов под действием трехвалентного железа, для того чтобы выщелачивающая среда была максимально эффективной, все железо должно присутствовать в растворе в трехвалентной форме. В реальном растворе присутствие других ионов, в первую очередь ионов Fe2+, вызывает снижение скорости процесса вследствие возникновения конкурирующей адсорбции этих ионов на активных центрах поверхности руд. При большом количестве ионов Fe2+ в растворе требуется поддерживать избыток ионов Fe3+, чтобы обеспечить удовлетворительную скорость реакции. Перевод ионов двухвалентного железа в трехвалентную форму без участия химических реагентов и принудительного нагревания обеспечивается за счет облучения раствора потоком ускоренных электронов. Установлено, что кратковременное (несколько минут) облучение сернокислых растворов сульфата железа позволяет практически нацело окислять ионы двухвалентного железа до трехвалентного состояния в широком диапазоне (1-10 г/л) концентрации железа и 5-50 г/л серной кислоты [Зайцева А.В. и др. СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД. Описание к патенту РФ №2326177 (14.08.2006), С22В 3/08; A.M.Громов, К.Н.Нестеров, С.А.Пирковский, Г.В.Солодухов, В.М.Трусова. Интенсификация химических реакций в водных растворах под воздействием облучения пучком ускоренных электронов. Известия РАН, серия Физическая, №11, 2010 г.].

Известно из патентной литературы устройство для переработки металлосодержащих концентратов, содержащее источник излучения в виде коаксиальной импульсной лампы, камеру для облучения сырья в виде горизонтально расположенного цилиндра с входным и выходным патрубками для подвода и отвода пульпы исходного сырья и аппарат для выщелачивания [Свиридов В.А. и др. УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ. Патент РФ №2082779 (05.03.1994), С22 В 3/02]. Недостатками данного устройства являются: сложность автоматизации и контроля регулирования скорости потока выщелачивающего раствора, недостаточная эффективность извлечения металлов при использовании оптического облучения и, как следствие этого, - низкая производительность.

Известно устройство для извлечения металлов из руд, содержащее емкость с выщелачивающим раствором, емкость для выщелачивания, лоток, соединяющий емкость с выщелачивающим раствором с емкостью для выщелачивания и использующийся для транспортировки выщелачивающего раствора через зону облучения ускорителя электронов, узел регулирования скорости потока выщелачивающего раствора путем регулирования высоты емкости с выщелачивающим раствором, системы подачи и отвода растворов и ускоритель электронов [Знаменский Н.В. и др. СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. Патент РФ №2391418 (18.06.2009), С22В 3/04]. Недостатками данного устройства являются: сложность автоматизации и контроля регулирования скорости потока выщелачивающего раствора и, как следствие этого, - низкая производительность.

Наиболее близким техническим решением является устройство для извлечения урана из руд, содержащее ускоритель электронов и реакционную камеру, выполненную из коррозионно-стойких материалов, с оборотным раствором, перемешивающим устройством и датчиком температуры [«Интенсивная регенерация окислителя в процессе сернокислотного выщелачивания урана», Нестеров К.Н., Пирковский С.А., Трусова В.М. Тезисы докладов 2-го Международного симпозиума «Уран», М., ноябрь 2008 г., с.85]. Недостатками данного устройства являются: отсутствие регенерации выщелачивающего раствора и, как следствие этого, - пригодность установки только для экспериментальных исследований.

Технический результат данного изобретения заключается в обеспечении непрерывной регенерации окислителя в процессе выщелачивания металлов из руд, что обеспечивает повышение выхода металлов, эффективности и производительности извлечения вследствие непрерывности и высокой эффективности процесса извлечения металлов из руд.

Технический результат достигается тем, что в установке для непрерывного извлечения металлов из руд, содержащей ускоритель электронов и реакционную камеру, выполненную из коррозионно-стойких материалов, с оборотным раствором, перемешивающим устройством и датчиком температуры, реакционная камера выполнена цилиндрической с патрубком для отвода оборотного раствора и расположена горизонтально на одной оси с пучком электронов из ускорителя электронов, на реакционной камере установлена рубашка с водяным охлаждением, а реакционная камера снабжена входным окном с разделительной диафрагмой и цилиндрической гильзой, выполненной с патрубком для подвода оборотного раствора и расположенной коаксиально в активной зоне реакционной камеры. Стенки участка гильзы, находящегося в активной зоне, сделаны тонкими, толщиной не более 0,1 мм. Внутри гильзы на оси камеры вблизи входного окна помещен спай термопары датчика температуры, выполненного в виде запаянной тонкостенной трубки из нержавеющей стали, наполненной теплопроводящим составом. Трубка выведена из реакционной камеры через уплотняющее устройство. Установка дополнительно снабжена автоматической системой контроля и управления и содержит также теплообменник с жидкостным охлаждением, бокс контроля концентрации облучаемого раствора, накопительный бак с переливной трубой, циркуляционный насос и рециркуляционную систему, соединенные с реакционной камерой в замкнутый контур, по которому циркулирует оборотный раствор. Бокс контроля концентрации оборотного раствора выполнен в виде устройства измерения окислительно-восстановительного потенциала. В накопительном баке может размещаться дополнительное устройство для насыщения оборотного раствора кислородом. Причем переливная труба накопительного бака соединена с выходом рециркуляционной системы, циркуляционный насос соединен с входом рециркуляционной системы, а вход и выход рециркуляционной системы снабжены вентилями, выполненными с возможностью дистанционного управления. При этом сигнальные выводы датчика температуры, бокса контроля концентрации облучаемого раствора и управление входного и выходного вентилей рециркуляционной системы подключены к автоматической системе контроля и управления установкой.

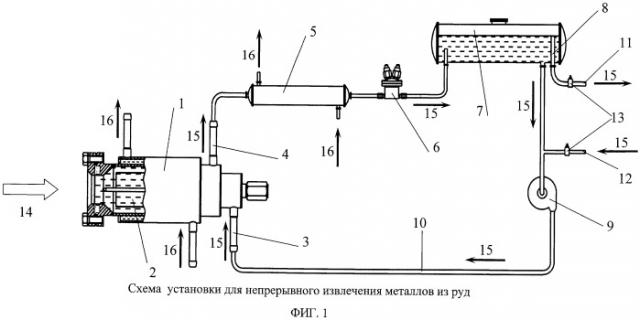

Сущность заявленной промышленной установки для непрерывного извлечения металлов из руд поясняется прилагаемыми рисунками.

На Фиг.1 показана схема установки для непрерывного извлечения металлов из руд, где:

1 - реакционная камера, выполненная из коррозионно-стойких материалов;

2 - оборотный раствор;

3 - патрубок для подвода оборотного раствора;

4 - патрубок для отвода оборотного раствора;

5 - теплообменник с жидкостным охлаждением;

6 - бокс контроля концентрации облучаемого раствора;

7 - накопительный бак;

8 - переливная труба накопительного бака;

9 - циркуляционный насос;

10 - рециркуляционная система;

11 - выход рециркуляционной системы;

12 - вход рециркуляционной системы;

13 - вентили рециркуляционной системы;

14 - пучок электронов из электронного ускорителя;

15 - направление циркуляции оборотного раствора;

16 - направление движения охлаждающей жидкости.

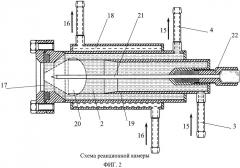

На Фиг.2 показана схема реакционной камеры, где:

17 - входное окно с разделительной диафрагмой;

18 - рубашка с жидкостным охлаждением;

19 - цилиндрическая гильза;

20 - зона максимальной реактивности реакционной камеры;

21 - датчик температуры, выполненный в виде запаянной тонкостенной трубки из нержавеющей стали, наполненной теплопроводящим составом;

22 - устройство ввода датчика температуры в реакционную камеру.

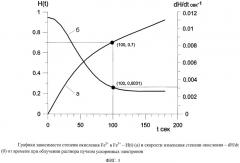

На Фиг.3 показаны графики зависимости степени окисления Fe2+ в Fe3+ - H(t) и скорости изменения степени окисления - dH/dt от времени при облучении раствора пучком ускоренных электронов, где:

а - H(t) - график зависимости степени окисления Fе2+ в Fe3+ от времени облучения;

б - dH/dt - график зависимости скорости изменения степени окисления Fe2+ в Fe3+ от времени облучения.

Возможность осуществления заявленной установки для непрерывного извлечения металлов из руд подтверждается следующими пояснениями и примером.

Работа установки будет описана на примере радиационно-химического окисления ионов двухвалентного железа Fe2+ в сернокислом растворе до трехвалентного состояния Fe3+ [A.M.Громов, К.Н.Нестеров, С.А.Пирковский, Г.В.Солодухов, В.М.Трусова. Интенсификация химических реакций в водных растворах под воздействием облучения пучком ускоренных электронов. Известия РАН, серия Физическая, №11, 2010 г.]. Процесс восстановления Fe3+ до Fe2+ применяется в современной гидрометаллургии при извлечении из рудного сырья цветных металлов и других ценных компонентов. Обратный непрерывный окислительный процесс превращения Fe2+ в Fe3+, реализуемый с помощью пучка ускоренных электронов, позволяет осуществить регенерацию отработавшего раствора также непрерывно, не останавливая процесс извлечения ценных рудных элементов.

В процессе работы заявляемой установки (фиг.1) пучок электронов 14 от линейного ускорителя выходит через тонкую титановую фольгу, закрывающую выходное окно, и затем, через такую же фольгу во входном окне 17 попадает в реакционную камеру 1, заполненную подкисленным раствором 2 сульфата двухвалентного железа Fe2+ с исходной концентрацией kFе0 2+. Под действием электронов двухвалентное железо Fe2+ переходит в трехвалентное Fe3+. Оборотный раствор 2, находящийся в реакционной камере 1, циркулирует по замкнутому контуру 10 в направлении 16, проходя теплообменник 5, бокс 6, в котором измеряется концентрация Fe3+, и накопительный бак 7. После циркуляционного насоса 9 оборотный раствор 2 возвращается в реакционную камеру 1 и подвергается дальнейшему облучению. В процессе многократной рециркуляции, под действием ускоренных электронов концентрация Fе2+ падает, соответственно растет концентрация Fe3+. При достижении оптимального соотношения концентраций, которое определяется требованием потребителя, в циркулирующий раствор 2 добавляется по входной трубе 12 рециркуляционной системы раствор, содержащий более высокую исходную концентрацию kFe0 2+. В равном количестве из рециркуляционной системы 10 по переливной трубе 8 накопительного бака 7 выходит раствор, обогащенный Fe3+. Этот процесс будет продолжаться непрерывно, пока продолжается подача раствора Fe2+. Концентрация Fe3+ на выходе трубы 8 будет оставаться постоянной и регулируется входным вентилем 13 рециркуляционной системы 10.

При выборе режима рециркуляции следует принимать во внимание, что с увеличением продолжительности облучения при отсутствии подачи свежего раствора уменьшается концентрация Fe2+ и соответственно снижается выход Fe3+. Эффективность установки падает. Добавление раствора с более высокой концентрацией Fe2+ позволяет сохранить эффективность установки на заданном уровне.

При облучении в зоне взаимодействия пучка электронов с раствором выделяется большое количество тепла. Для его отвода на реакционную камеру 1 устанавливают рубашку 18 с жидкостным (например, водяным) охлаждением (фиг.2). Кроме того, охлаждение реакционной зоны осуществляется интенсивным перемешиванием раствора при рециркуляции и дополнительным теплообменником 5, расположенным на внешнем участке системы рециркуляции. Перемешивание в сочетании с принудительным охлаждением, интенсивность которого регулирует автоматическая система контроля и управления установкой, позволяет поддерживать оптимальную температуру в облучаемом растворе. В накопительном баке 7 может размещаться дополнительное устройство для насыщения раствора кислородом.

Для измерения температуры раствора в реакционную зону 20 реакционной камеры 1 помещен спай термопары датчика температуры 21. Спай и выводы термопары находятся в запаянной тонкостенной трубке из нержавеющей стали, наполненной теплопроводящим составом. Трубка выведена из реакционной камеры через уплотняющее устройство 22. Сигнальные выводы термопары датчика температуры подключены к автоматической системе контроля и управления установкой. Чтобы при рециркуляции вводимый раствор попадал в зону наибольшей реактивности 20, которая на фиг.2 выделена светлым фоном, установлена гильза 19. Стенки участка гильзы, находящегося в активной зоне, сделаны тонкими (до 0,1 мм) с целью уменьшить поглощение гильзой рассеянных электронов.

Контроль соотношения концентраций Fe2+ и Fe3+ производится боксом 6 контроля концентрации оборотного раствора, между электродами которого возникает разность потенциалов (ОВП), которая зависит от соотношения концентраций Fe2+ и Fe3+ Выходные контакты электродов также подключены к автоматической системе контроля и управления установкой. По величине ОВП можно судить о степени преобразования Fe2+ в Fe3+. при облучении раствора пучком. Выходные контакты электродов могут быть соединены, например, с компенсационным милливольтметром, входящим в состав автоматической системе контроля и управления установкой. По показаниям милливольтметра можно судить об ОВП при облучении раствора пучком. Требуемая концентрация Fe3+ устанавливается величиной компенсационного напряжения милливольтметра. При отклонении концентрации Fe3+ от установленной величины компенсационного напряжения, которое может быть вызвано изменением концентрации Fe2+ или иными причинами, на выходе компенсационного милливольтметра появляется электрический сигнал разбаланса. Сигнал разбаланса усиливается и подается на исполнительный механизм, который открывает или прикрывает вентиль 13 входа 12 рециркуляционной системы в зависимости от знака сигнала разбаланса, тем самым сохраняя концентрацию Fe3+ постоянной.

Промышленная применимость подтверждена следующим примером реализации выполнения.

Пример.

Вариант промышленного применения изобретения рассчитан с использованием экспериментальных данных, изложенных в работе [A.M.Громов, К.Н.Нестеров, С.А.Пирковский, Г.В.Солодухов, В.М.Трусова. Интенсификация химических реакций в водных растворах под воздействием облучения пучком ускоренных электронов. Известия РАН, серия Физическая, №4, 2011 г.].

Рассматривается экспериментальная установка по окислению Fе2+ в Fе3+ с помощью линейного электронного ускорителя электронов с энергией пучка Епуч=7 МэВ, током пучка Iпуч=25 мкА и мощностью в пучке Рэкс=175 Вт. Раствор Fе2+ имеет начальную концентрацию 5 г/л и степень окисления Н0=0. Облучаемый объем раствора Vраб=0,07 л. Пройдя через установку, после облучения пучком ускоренных электронов раствор приобретает заданную степень окисления Нвых=0,7. Степень окисления Нвых определяется величиной

Здесь kFе0 2+ kFевых 2+ и kFевых 3+ - соответственно начальная и конечная концентрации kFе2+ и выходная концентрация kFе3+, г/л.

При взаимодействии пучка ускоренных электронов с раствором происходит преобразование Fе2+ в Fe3+. Скорость этого преобразования dFe2+/dt зависит от времени облучения (от полученной дозы). Она максимальна в начале облучения и падает по мере уменьшения концентрации kFе2+. В заданной точке (см. фиг.3), где Нвых=0,7 и время облучения tвых=100 сек, скорость преобразования dHвых/dt=0,003 [сек-1]. Скорость преобразования концентрации трехвалентного железа в этой точке из (1) будет

Помножив левую и правую части равенства (2) на величину рабочего объема V раб. , получим наработку массы трехвалентного железа в рабочей точке ΔmFевых 3+ за одну секунду Δt=1 сек

Такое количество трехвалентного железа будет производиться каждую секунду в объеме рабочего раствора, равном ΔVраб. Т.к количество вещества, содержащегося в заданном объеме при постоянной концентрации, пропорционально объему, то, применяя (1) и (3), получим производительность экспериментальной установки Вэкс:

Такое количество раствора с Нвых=0,7 можно выводить каждую секунду. Для компенсации в рабочий объем добавляется в равном количестве исходный раствор, содержащий Fe2+, который компенсирует выведенный Fe2+ и участвует в воспроизводстве Fe3+. Выведенный раствор поступает на дальнейшую обработку металлосодержащих руд. Отработанный раствор возвращается в установку для последующего облучения. Таким образом, организуется непрерывный замкнутый процесс.

Область взаимодействия пучка с раствором, следовательно, производительность установки пропорциональна длине свободного пробега электронов в растворе, которая, в свою очередь, пропорциональна энергии электронов в пучке Е. Производительность также пропорциональна току пучка I. В результате производительность установки будет пропорциональна произведению этих величин, т.е. мощности пучка Р=E·I.

В настоящее время в ИЯФ СО РАН разработан и изготовлен ускоритель электронов ЭЛВ-12 [Вейс М.Э., Голубенко Ю.И., Долгополов И.Е. и др. «Ускорители электронов типа ЭЛВ для применения в энергоемких радиационно-технологических процессах». Сборник докладов одиннадцатого международного совещания по применению ускорителей заряженных частиц в промышленности и медицине, (ICAA'05), Санкт-Петербург, СПбГУ, 10-14 Октября 2005, С 104-105] с энергией ускоренных электронов до 1 МэВ, ток пучка 400 мА. Мощность выведенного пучка Рпрм=400 кВт, коэффициент полезного действия (КПД) достигает 85%. При использовании такого ускорителя производительность установки Впрм возрастает по сравнению с экспериментальным вариантом пропорционально мощности пучка.

Потребляемая мощность при этом W=470 кВт.

Данный пример демонстрирует возможность использования установки для непрерывного извлечения металлов из руд при непрерывной регенерации окислителя в процессе выщелачивания металлов из руд.

Таким образом, использование настоящего изобретения обеспечивает непрерывную регенерацию окислителя в процессе выщелачивания металлов из руд, что приводит к повышению выхода металлов, эффективности и производительности извлечения вследствие непрерывности и высокой эффективности процесса извлечения металлов из руд.

При промышленном изготовлении подобные установки могут найти широкое применение при обработке металлосодержащих руд и быть использованы как в одиночном исполнении, так и поблочно, объединенные в группу из нескольких единиц.

1. Установка для непрерывного извлечения металлов из руд, включающая ускоритель электронов и реакционную камеру, выполненную из коррозионно-стойких материалов, с оборотным раствором, перемешивающим устройством и датчиком температуры, отличающаяся тем, что она дополнительно снабжена автоматической системой контроля и управления, а также теплообменником с жидкостным охлаждением, боксом контроля концентрации облучаемого раствора, накопительным баком с переливной трубой, циркуляционным насосом и рециркуляционной системой, соединенными с реакционной камерой в замкнутый контур, по которому циркулирует оборотный раствор, причем переливная труба накопительного бака соединена с выходом рециркуляционной системы, циркуляционный насос соединен с входом рециркуляционной системы, а вход и выход рециркуляционной системы снабжены вентилями, выполненными с возможностью дистанционного управления, при этом реакционная камера выполнена цилиндрической с патрубком для отвода оборотного раствора и расположена горизонтально на одной оси с пучком электронов из ускорителя электронов, на реакционной камере установлена рубашка с водяным охлаждением, причем реакционная камера снабжена входным окном с разделительной диафрагмой и цилиндрической гильзой, выполненной с патрубком для подвода оборотного раствора и расположенной коаксиально в активной зоне реакционной камеры, внутри гильзы на оси камеры вблизи входного окна помещен спай термопары датчика температуры, выполненного в виде запаянной тонкостенной трубки из нержавеющей стали, наполненной теплопроводящим составом, а трубка выведена из реакционной камеры через уплотняющее устройство, причем сигнальные выводы датчика температуры, бокса контроля концентрации облучаемого раствора и управление входного и выходного вентилей рециркуляционной системы подключены к автоматической системе контроля и управления.

2. Установка по п.1, отличающаяся тем, что в накопительном баке размещено дополнительное устройство для насыщения оборотного раствора кислородом.

3. Установка по п.1, отличающаяся тем, что бокс контроля концентрации оборотного раствора выполнен в виде устройства измерения окислительно-восстановительного потенциала.

4. Установка по п.1, отличающаяся тем, что стенки участка гильзы, находящегося в активной зоне реакционной камеры, выполнены тонкими.

5. Установка по п.1, отличающаяся тем, что стенки участка гильзы, находящегося в активной зоне реакционной камеры, выполнены толщиной не более 0,1 мм.