Способ извлечения металлов из хвостов обогащения

Иллюстрации

Показать всеИзобретение относится к области обогащения полезных ископаемых и, в частности, к способу извлечения металлов из хвостов обогащения. Способ включает выщелачивание полезных компонентов из раскрытых зерен обрабатываемого сырья в дезинтеграторе при загрузке в него одновременно исходного сырья и выщелачивающего реагента. На обрабатываемое в дезинтеграторе сырье дополнительно воздействуют вибрацией в горизонтальной плоскости с его подбрасыванием. При этом воздействие вибрацией осуществляют в пределах частоты колебаний от 30 до 1500 Гц при амплитуде горизонтальных колебаний от 2 до 50 мм и амплитуде вертикальных подбрасываний до 30 мм. Техническим результатом изобретения является повышение эффективности извлечения металлов из хвостов обогащения или некондиционного сырья за счет существенного ускорения выщелачивания. 7 ил.

Реферат

Изобретение относится к области обогащения полезных ископаемых и, в частности, к технологиям доизвлечения полезных компонентов из хвостов первичного обогащения.

В ходе переработки добытых из недр минеральных масс образуются отходы, утилизация которых без ущерба природной среде возможна только после извлечения из них металлов до норм предельно допустимых концентраций. Традиционные обогатительные процессы не обеспечивают полного раскрытия минералов и поэтому не могут быть использованы с высокой эффективностью.

Технология обогащения, основанная на комбинировании методов магнитного, гравитационного и электрохимического разделения и обогащения (Мейерович А.С., Нарсеев А.В. Современная практика извлечения благородных металлов из забалансовых руд и отвальных продуктов за рубежом. М., 1989), позволяет выделять из хвостов селективные товарные продукты, однако основным недостатком ее является технологическая сложность и низкая производительность, что является препятствием для широкого применения этой технологии.

Эффективность извлечения металлов из хвостов обогащения увеличивается при использовании инновационных технологий выщелачивания. Модернизация традиционных обогатительных процессов осуществляется путем привлечения операций гидрометаллургической и химической переработки, которые повышают эффективность обогащения (Лузин Б.С. Повторная добыча золота из отходов обогащения руд. Алматы, Гылым, 2003, с.35-40). Основным недостатком таких технологий является чрезмерная продолжительность процесса.

Наиболее близким техническим решением к предлагаемому изобретению является способ извлечения металлов из хвостов обогащения, предусматривающий выщелачивание полезных компонентов из раскрытых зерен обрабатываемого сырья, при этом выщелачивание осуществляют в дезинтеграторе, загружая в него одновременно исходное сырье и выщелачивающий реагент (Логачев А.В. Научно-методологические основы производства золота на заключительном этапе разработки месторождений. Автореферат диссертации на соискание ученой степени документ. техн. наук. Новочеркасск, 2009, с.3-5, 18-20). Недостатком известного способа является низкая степень раскрытия зерен, получаемая при традиционных технологиях дробления и измельчения, низкая химическая активность извлекаемых компонентов и снижение эффективности выщелачивания со временем, вызываемое постепенной кольматацией пор и трещин в зернах обрабатываемого материала.

Технической задачей, решаемой предлагаемым изобретением, является повышение эффективности извлечения металлов из хвостов обогащения за счет существенного ускорения выщелачивания, обусловленного дополнительным раскрытием зерен обрабатываемого материала, механохимической активацией поверхности структурных компонентов извлекаемых материалов и предотвращением кольматации обрабатываемых поверхностей.

Указанная техническая задача решается тем, что в способе извлечения металлов из хвостов обогащения, предусматривающем выщелачивание полезных компонентов из раскрытых зерен обрабатываемого сырья, при котором выщелачивание осуществляют в дезинтеграторе, загружая в него одновременно исходное сырье и выщелачивающий реагент, на обрабатываемый в дезинтеграторе материал дополнительно воздействуют вибрацией в горизонтальной плоскости с его подбрасываем.

Такое совмещение различных видов воздействия на обрабатываемый материал существенно повышает эффективность процесса по следующим причинам. Известно, что при обработке в специальном аппарате - дезинтеграторе, где частицы вещества получают быстро следующие друг за другом удары при скорости соударения до 450 м/с вещества, приобретают новые технологические свойства, обусловленные механической активацией поверхностей частиц измельчаемого материала, рациональное использование которых обеспечивает технологический и экономический эффект. Однако этот эффект ранее использовался лишь в последующих технологических операциях, что при значительном разрыве между последними существенно снижает эффективность процесса за счет падения активности поверхностей обработанных в дезинтеграторе частиц со временем. Поскольку предлагаемый способ предусматривает одновременную загрузку хвостов обогащения и выщелачивающего реагента, возникает синергетический эффект, обусловленный воздействием реагента на выщелачиваемый материал непосредственно в момент раскрытия зерен, т.е. в момент максимальной механо-химической активации.

Дополнительное воздействие на обрабатываемый материал вибрацией с подбрасыванием обеспечивает очистку поверхностей зерен от налипания продуктов дезинтеграции и кольматации микротрещин, повышая степень контакта выщелачивающего реагента с обрабатываемым материалом и таким образом еще больше повышает эффективность процесса. Опытным путем было установлено, что наиболее заметное повышение эффективности выщелачивания при наложении на него вибрации происходит в пределах частоты колебаний от 30 до 1500 Гц при амплитуде горизонтальных колебаний от 2 до 50 мм и амплитуде вертикальных подбрасываний до 30 мм.

Для определения эффективности предлагаемого способа в опытном порядке активировали упорные многокомпонентные хвосты обогащения Урупской фабрики, содержащие 50-60% пирита, до 0,2% цинка, до 0,5% меди и до 0,5% других металлов. Наличие остаточных металлов помимо их прямых потерь препятствует использованию отходов в строительстве, т.к. поверхности зерен хвостов покрыты пленками окислов, толщина которых зависит от времени хранения хвостов. В связи с этим, полнота извлечения остаточного металла из хвостов обогащения в значительной степени влияет на прочность бетона, изготовленного с применением оставшихся отходов. Прочность бетонов при соединении возможностей химических и механических активаторов при одинаковом соотношении цемента и хвостовой добавки, количестве воды, заполнителя, тонкости помола добавки увеличивается на 30-40%.

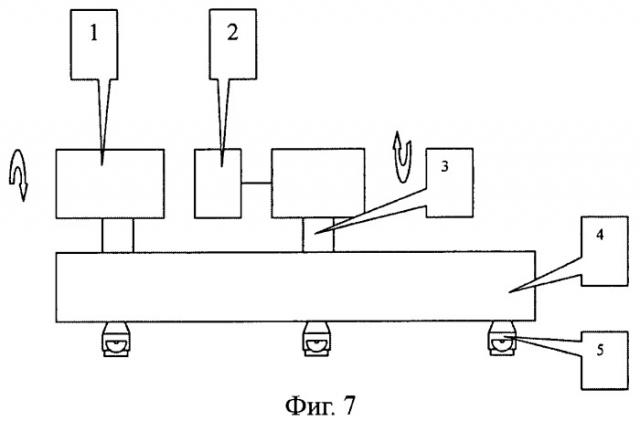

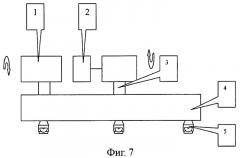

Результаты опытов по реализации предлагаемого способа приведены на чертежах, где показаны:

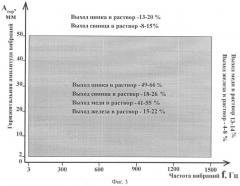

Фиг.1. Диаграмма степени извлечения металлов в раствор из хвостов обогащения при различной частоте и амплитуде горизонтальных вибраций при амплитуде горизонтальных подбрасываний 0 мм.

Фиг 2. Диаграмма степени извлечения металлов в раствор из хвостов обогащения при различной частоте и амплитуде горизонтальных вибраций при амплитуде горизонтальных подбрасываний 10 мм.

Фиг 3. Диаграмма степени извлечения металлов в раствор из хвостов обогащения при различной частоте и амплитуде горизонтальных вибраций при амплитуде горизонтальных подбрасываний 20 мм.

Фиг 4. Диаграмма степени извлечения металлов в раствор из хвостов обогащения при различной частоте и амплитуде горизонтальных вибраций при амплитуде горизонтальных подбрасываний 30 мм.

Фиг 5. Диаграмма степени извлечения металлов в раствор из хвостов обогащения при различной частоте и амплитуде горизонтальных вибраций при амплитуде горизонтальных подбрасываний 40 мм.

Фиг 6. Диаграмма степени извлечения металлов в раствор из хвостов обогащения при различной частоте и амплитуде горизонтальных вибраций при амплитуде горизонтальных подбрасываний 50 мм.

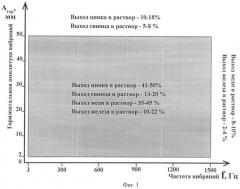

Фиг.7. Принципиальная схема механо-химической активации процесса выщелачивания в дезинтеграторе на вибрационной площадке.

Устройство для реализации предлагаемого способа представляет собой дезинтегратор, состоящий из электродвигателей 1, корзины 2 и загрузочных приспособлений (не показаны). Дезинтегратор установлен на виброплощадку, состоящую из вибровозбудителя 3, короба 4 и виброизолирующих опор 5.

Предлагаемая технология осуществляется следующим образом. При включении вибровозбудителя короб, установленный на упругую систему, совершает направленное возвратно-поступательное колебание. Хвосты, поступающие в дезинтегратор вместе с реагентом, дополнительно к основным процессам механохимической активации и выщелачивания, совершают еще и поступательное движение с подбрасыванием. В процессе вибрации, контактируя с рабочими поверхностями дезинтегратора, хвостовые частицы лишаются возможности слипаться между собой и прилипать к рабочим поверхностям. Все это обеспечивает повышение эффективности комбинированной механохимической активации хвостов. Наилучшие результаты описанная технология дает в пределах частоты колебаний от 30 до 1500 Гц при амплитуде горизонтальных колебаний от 2 до 50 мм и амплитуде вертикальных подбрасываний до 30 мм.

Способ извлечения металлов из хвостов обогащения, включающий выщелачивание полезных компонентов из раскрытых зерен обрабатываемого сырья в дезинтеграторе при загрузке в него одновременно исходного сырья и выщелачивающего реагента, отличающийся тем, что на обрабатываемое в дезинтеграторе сырье дополнительно воздействуют вибрацией в горизонтальной плоскости с его подбрасыванием, при этом воздействие вибрацией осуществляют в пределах частоты колебаний от 30 до 1500 Гц при амплитуде горизонтальных колебаний от 2 до 50 мм и амплитуде вертикальных подбрасываний до 30 мм.