Способ извлечения металлов из хвостов обогащения

Иллюстрации

Показать всеИзобретение относится к области обогащения полезных ископаемых и, в частности к способу извлечения металлов из хвостов обогащения. Способ включает совместное выщелачивание и активацию исходного материала в дезинтеграторе с извлечением металлов в раствор одновременно с разрушением кристаллов. После выщелачивания и активации в дезинтеграторе материал укладывают в штабели, кучи или траншеи, обрабатывают раствором серной кислоты. После обработки раствором серной кислоты материал промывают водой, после чего осуществляют выщелачивание растворами реагентов. При этом обработку материала в штабелях, кучах или траншеях осуществляют раствором серной кислоты с концентрацией 10-30 г/л. Выщелачивание материала в штабелях, кучах или траншеях осуществляют раствором сульфидотриоксосульфата натрия с концентрацией 10-20 г/л. Техническим результатом изобретения является повышение эффективности извлечения металлов из хвостов обогащения за счет дополнительной химической обработки механо-химически активированных структурных компонентов извлекаемых материалов после извлечения их в дезинтеграторе. 2 з.п. ф-лы, 4 табл., 1 пр.

Реферат

Изобретение относится к области обогащения полезных ископаемых и, в частности к технологиям доизвлечения полезных компонентов из хвостов первичного обогащения.

В ходе переработки добытых из недр минеральных масс образуются отходы, утилизация которых без ущерба природной среде возможна только после извлечения из них металлов до норм предельно допустимых концентраций. Традиционные обогатительные процессы не обеспечивают полного раскрытия минералов и поэтому не могут быть использованы с высокой эффективностью.

Технология обогащения, основанная на комбинировании методов магнитного, гравитационного и электрохимического разделения и обогащения (Мейерович А.С., Нарсеев А.В. Современная практика извлечения благородных металлов из забалансовых руд и отвальных продуктов за рубежом. М., 1989), позволяет выделять из хвостов селективные товарные продукты, однако основным ее недостатком является технологическая сложность и низкая производительность, что является препятствием для широкого применения этой технологии.

Эффективность извлечения металлов из хвостов обогащения увеличивается при использовании инновационных технологий выщелачивания. Модернизация традиционных обогатительных процессов осуществляется путем привлечения операций гидрометаллургической и химической переработки, которые повышают эффективность обогащения (Лузин Б.С. Повторная добыча золота из отходов обогащения руд. Алматы, Гылым, 2003, с.35-40). Основным недостатком таких технологий является чрезмерная продолжительность процесса.

Наиболее близким к предлагаемому изобретению техническим решением является способ извлечения металлов из хвостов обогащения, предусматривающий совмещение процессов химического обогащения и активации в дезинтеграторе, обеспечивающее извлечение металлов в раствор одновременно с разрушением кристаллов, за счет чего выщелачивающий раствор интенсивно запрессовывается в образующиеся от дезинтеграции частиц трещины (Логачев А.В., Голик В.И. К теории выщелачивания золота из некондиционного первичного и вторичного сырья. СПб. Обогащение руд, 2009, №2). Недостатком указанного способа является неполное извлечение полезных компонентов, обусловленное ограниченностью времени обработки исходного материала в дезинтеграторе.

Технической задачей, решаемой предлагаемым изобретением, является повышение эффективности извлечения металлов из хвостов обогащения или некондиционного сырья за счет дополнительной химической обработки механо-химически активированных структурных компонентов извлекаемых материалов после первичной стадии их извлечения в дезинтеграторе.

Указанная техническая задача решается тем, что в способе извлечения металлов из хвостов обогащения, предусматривающем совмещение процессов химического обогащения и активации в дезинтеграторе, обеспечивающее извлечение металлов в раствор одновременно с разрушением кристаллов, после обработки исходного материала в дезинтеграторе его укладывают в штабели, кучи, траншеи и обрабатывают раствором серной кислоты с концентрацией 10-30 г/л, затем промывают водой и далее выщелачивают растворами сульфидотриоксосульфата натрия с концентрацией 10-20 г/л. При использовании данного способа повышается извлечение металлов, товарное содержание металлов в продуктивных растворах, снижается удельный расход реагентов на выщелачивание за счет возможности практически неограниченной во времени продолжительности дополнительной стадии извлечения полезных компонентов.

При этом возникает синергетический эффект от совмещения извлечения в дезинтеграторе и выщелачивания в стационарной массе, поскольку механо-химически активированная в дезинтеграторе минеральная масса продолжает интенсивно отдавать содержащиеся в ней металлы в течение любого установленного заранее времени, увеличивая извлечение металлов по сравнению с обоими базовыми способами в отдельности.

Пример осуществления изобретения. Хвосты обогащения фракционируют до крупности - 200 меш, репульпируют до содержания твердой фазы в пульпе 30% и подают в дезинтегратор, куда одновременно подают реагенты и осуществляют выщелачивание в дезинтеграторе по стандартной схеме. После выпуска из дезинтегратора хвосты укладывают в штабели, кучи или траншеи, обрабатывают раствором серной кислоты с концентрацией 10-30 г/л, промывают водой и выщелачивают растворами реагента. При этом в качестве реагента может использоваться раствор сульфидотриоксосульфата натрия с концентрацией 10-20 г/л.

Для определения эффективности предлагаемого способа в опытном порядке активировали упорные многокомпонентные хвосты обогащения Урупской обогатительной фабрики, содержащие 50-60% пирита, до 0,2% цинка, до 0,5% меди и до 0,5% других металлов.

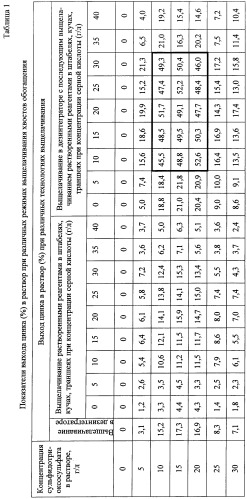

В опытах сравнивались значения выхода металлов из хвостов обогащения в раствор при различных режимах извлечения и различных концентрациях реагентов. Результаты опытов для различных металлов (цинк, свинец, медь, железо) приведены в таблицах 1-4. При этом в первом столбце каждой таблицы показаны значения концентрации выщелачивающего реагента - сульфидотриоксосульфата, во втором столбце - показатели выхода металла в раствор в ходе выщелачивания в дезинтеграторе (без последующего выщелачивания в штабелях, кучах или траншеях), в столбцах 3-11 приведены показатели выхода металла в раствор в зависимости от концентрации серной кислоты и сульфидотриоксосульфата (без предварительного выщелачивания в дезинтеграторе, а только с обработкой раствором серной кислоты и выщелачиванием в штабелях, кучах, траншеях), в столбцах 12-20 приведены показатели выхода металла в раствор при выщелачивании в две стадии - в дезинтеграторе с последующей обработкой серной кислотой и выщелачиванием в штабелях, кучах, траншеях. Из всех таблиц ясно видна зона максимального извлечения металлов в раствор - при осуществлении выщелачивания в две стадии, при концентрации серной кислоты в пределах 10-30 г/л и сульфидотриоксосульфата 10-20 г/л (выделена жирной рамкой). При этом из сравнения результатов опытов, выполнявшихся в одну стадию (выщелачивание в дезинтеграторе или выщелачивание в штабелях, кучах, траншеях) видно, что при последовательном проведении этих стадий показатели извлечения превосходят простую арифметическую сумму этих показателей, получаемых в каждую отдельную стадию без комбинации с другой, что свидетельствует о синергетическом характере получаемого от предлагаемого изобретения результата.

1. Способ извлечения металлов из хвостов обогащения, включающий совместное выщелачивание и активацию исходного материала в дезинтеграторе с извлечением металлов в раствор одновременно с разрушением кристаллов, отличающийся тем, что после выщелачивания и активации в дезинтеграторе материал укладывают в штабели, кучи или траншеи, обрабатывают раствором серной кислоты, затем промывают водой, после чего осуществляют выщелачивание растворами реагентов.

2. Способ по п.1, отличающийся тем, что обработку материала в штабелях, кучах или траншеях осуществляют раствором серной кислоты с концентрацией 10-30 г/л.

3. Способ по п.1, отличающийся тем, что выщелачивание материала в штабелях, кучах или траншеях осуществляют раствором сульфидотриоксосульфата натрия с концентрацией 10-20 г/л.