Наномодификатор нового поколения (нмнп)

Иллюстрации

Показать всеИзобретение относится к металлургии и литейному производству, в частности к ковшевому или внутриформенному модифицированию чугунов, сталей и цветного литья. Комплексный модификатор содержит, мас.%: фуллерены 0,1-27, наноразмерные копозиционные частицы карбидов металлов, выбранных из группы: кобальт, железо, никель, 1-43, наноразмерные композиционные частицы кобальта 0,2-20, наноразмерные частицы лантана 0,1-29, наноразмерные композиционные частицы вольфрама 0,5-42, наноразмерные композиционные частицы церия 0,7-33, наноразмерные композиционные частицы железа 1-41, наноразмерные композиционные частицы никеля 0,6-36, нитриды, или силициды, или бориды, или оксиды, или карбонитриды металлов остальное. Изобретение позволяет повысить прочность, износостойкость и пластические свойства изделий из металла, а также может быть использовано при изготовлении кирпича, или резины, или ткани. 2 з.п. ф-лы, 3 пр., 1 табл., 2 фото, 4 ил.

Реферат

Изобретение относится к металлургии, а именно к литейному производству, в частности к ковшовому или внутриформенному модифицированию чугунов, сталей и цветного литья с целью повышения прочностных, износостойких и пластических свойств изделий, являющейся актуальной задачей всех стран.

Продукт проекта - наномодификатор нового поколения (НМНП), состоящий из ультрадисперсных компонентов, позволяющий при использовании в процессе производства металлов и металлопродукции добиваться улучшения свойств изделий. Себестоимость изделий, произведенных с применением НМНП, как правило, снижается, в том числе благодаря значительному сокращению брака.

Применение - наномодификаторы нового поколения для производства металлов и материалов с планируемыми физическими свойствами посредством модифицирования, микролегирования и инокулирования жидкого расплава, т.е. введения в расплав фуллеренов и кластеров, а также элементов, характеризующихся размерами от 1 до 100 нм, присутствие которых в малом количестве оказывает существенное влияние на изменение кристаллических структур на молекулярном уровне чугуна, сталей и цветного литья, способно значительно влиять на качество получаемой металлопродукции.

С целью улучшения внутренней структуры слитка разработаны методы воздействия на жидкий и кристаллизующийся металл с применением НМНП. Применение данного класса модификаторов позволяет, в первую очередь, увеличить удельную поверхность соприкосновения модификатора с расплавом металла, получить дополнительные центры кристаллизации. Модификатор также оказывает графитизирующее и инокулирующее действие на расплав металла.

Модифицирование металла различного назначения с применением НМНП снижает до минимума уровень предусадочной и внутрицентровой ликвации, а развитие такого дефекта, как газовая пористость слитков сводится к минимуму из-за более глубокого раскисления металла. Кроме того, при применении НМНП в расплавах чугуна устраняется отбел (цементитная составляющая), устраняется транскристаличность с получением мелкозернистой структуры, устраняются газовые раковины, устраняются трещины, повышаются механические характеристики изделий.

По современным представлениям (теория Давыдова С.В.) пластичность твердых кристаллических тел объясняется движением линейных дефектов структуры - дислокаций. Микромеханизмом этого движения считается диффузия в твердых телах. Она заключается в направленном перемещении точечных дефектов строения (вакансии, примесные атомы) в сторону убывания потенциальной энергии кристаллической системы. Модифицирование НМНП изменяет структуру металла, создавая в ней новые дефекты. Их равномерное распределение по объему кристаллического тела влияет на внутреннее напряженное состояние, приводя к изменению пластических и прочностных свойств изделий.

Формированием и развитием центров кристаллизации, возникающих в переохлажденном и модифицированном расплаве, а следовательно, и конечной структурой сплава можно управлять как термодинамическими, так и термокинетическими факторами, возникающими под влиянием легирования и модифицирования. Наибольший интерес представляют эффекты, которые оказывают на процессы кристаллизации фуллерены и кластеры, входящие в состав НМНП.

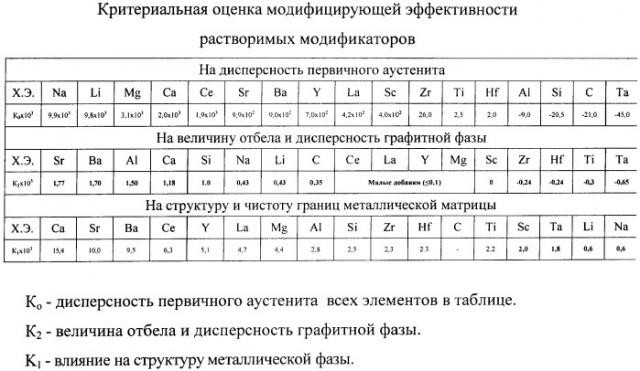

Огромное значение в (разработке) комплексных НМНП для различных видов литья (чугун, сталь, цветное, центробежное, непрерывное, космическое, машиностроительное и т.д.) имело исследование теплофизических свойств с помощью симплекс-решетчатого планирования, с целью определить критериальную активность модификаторов, учесть все многообразие явлений, протекающих в расплавах, учесть минимальные и максимальные значения тех или иных свойств.

В настоящее время научная база знаний о формах графита (углерода) в расплавах чугуна значительно расширилась и особо следует рассмотреть взаимодействие НМНП с фуллеренами и углеродными наночастицами на основе фуллеренов.

Существующая кластерная теория строения расплавов не может в полной мере раскрыть механизм влияния и воздействия НМНП на процессы структурообразования как в твердом, так и в жидком состоянии. Кластер, по определению, не имеет поверхности раздела, связан с маточным расплавом и его невозможно выделить из системы.

Одним из свойств фуллеренов, которое кардинально изменяет взгляды на структуру расплава, является наличие физической поверхности раздела фуллерен - расплав со всеми термодинамическими параметрами, присущими фазовым поверхностям раздела, что открывает возможности объяснения целого ряда явлений при модифицировании и кристаллизации расплавов чугунов.

Фуллерены относятся к так называемым фрактальным кластерам, как единичным наноструктурным элементам, формирующим структурную фрактальную основу расплавов. В настоящее время образование фрактальных кластеров обнаружено практически у всех жидких металлов, а также в чугунах и сталях. Под фракталами понимают масштабно-инвариантные объекты или системы, сохраняющие неизменными свои структуры при изменении масштаба их рассмотрения. Движущей силой образования фрактальных диссипативных самоорганизующихся структур является стремление системы к снижению свободной энергии.

Принцип минимума производства энтропии, как и свободной энергии, позволяет системе при изменении энергетической обстановки в качестве ответной реакции самоорганизовывать такую структуру, которая соответствовала бы минимуму энтропии в системе. Именно такие самоорганизованные структуры и получили название диссипативных структур в открытых динамически неравновесных системах. Формирование фрактальных структур осуществляется из кластеров, имеющих размеры от (2…10) нм и состоящих из не менее (102…105) атомов.

Фуллереновые наночастицы могут быть нескольких типов:

- - наночастицы с оболочечной структурой фуллерена (форма многогранника), центральная внутренняя полая часть которой наполнена кристаллом металла или карбида металла, как правило, типа МС2;

- - наночастицы сферической формы (диаметром 30…200 нм) с ядром из карбида металла, которые покрыты несколькими или несколькими десятками графитных слоев, не образующих замкнутых оболочек, получены наночастицы с ядрами из карбида кобальта, карбида железа, карбида никеля;

- - наночастицы различной формы из никеля, кобальта и железа, покрытые тонкой пленкой из аморфного углерода или графитовых слоев, не образующих замкнутых оболочек.

Применение комплексных НМНП на машиностроительных, чугуно-литейных и сталелитейных предприятий даст возможность получить существенную экономическую прибыль, так как повышение надежности и долговечности изделий ответственного назначения является актуальной задачей, решение которой неразрывно связано с экономикой дефицитных материалов и энергоресурсов. Поэтому вопросы экономного модифицирования комплексным НМНП при условии полной или частичной замены дефицитных и дорогостоящих элементов (Мо, V, W, Ni и др.), а также снижения металлоемкости технологических процессов и повышения качества литых изделий является актуальной задачей, и проблема имеет мировое значение для всех государств.

Нерастворимые модифицирующие добавки имеют свои особенности и это является критической оценкой их влияния.

Так, например, введения и расплав тугоплавких частиц можно рассматривать как центры кристаллизации, это происходит, если на поверхности возникнет зарождение кристаллов первичной фазы, зависящее от свойств частицы и их размера, и важным является взаимодействие их с расплавом. Это соединение (частица-твердая фаза-расплав) является устойчивым, когда свободная энергия системы уменьшается.

Следует отметить, что величина оболочки металлической фазы на поверхности частицы во многом зависит от соотношения термодинамических свойств модификатора и расплава, т.е. чем выше разница между температурами плавления модификатора и металла расплава, тем больше его эффективность. Также важно электронное сродство модификаторов и расплава, т.е. модификаторам необходимо иметь металлический тип проводимости.

Основными недостатками всех предыдущих разработок являлось значительное окисление этих модификаторов, низкое их усвоение и, как следствие, высокий расход.

Аналогами по технической сущности и достигаемому результату для обработки отливок являются патенты №№: UA: 17647; 28485; 29736; 71808; RU: 2069702; 2024641; 2316609; и DE: 2823913. Наиболее близкими аналогами являются патенты RU №2209848, 14.06.2000 и 2367699, 10.12.2007.

Сущность изобретения

Комплексный модификатор содержит, мас.%: фуллерены 0,1-27, наноразмерные копозиционные частицы карбидов металлов, выбранных из группы: кобальт, железо, никель, 1-43, наноразмерные композиционные частицы кобальта 0,2-20, наноразмерные частицы лантана 0,1-29, наноразмерные композиционные частицы вольфрама 0,5-42, наноразмерные композиционные частицы церия 0,7-33, наноразмерные композиционные частицы железа 1-41, наноразмерные композиционные частицы, никеля 0,6-36, нитриды, или силициды, или бориды, или оксиды, или карбонитриды металлов остальное.

Модификатор содержит наноразмерные композиционные частицы размерами до 200 нм, полученные плазмохимическим методом с дальнейшей обработкой в планетарных мельницах.

Модификатор используют для внепечного модифицирования чугуна, или сталей, или цветного литья или используют при изготовлении кирпича, или резины, или ткани.

Расход модификатора на 1 тонну расплава чугуна, стали и цветного литья составляет 50-500 грамм.

Предлагаемые модификаторы были апробированы на заводах России и Украины, где был получен высокий экономический и модифицирующий эффект. Обработка предложенными наномодификаторами нового поколения (НМНП) позволяет повысить эксплуатационные показатели отливок для металлургической, машиностроительной, авиационной и космической промышленности. Основными направлениями комплексных ММПП являются следующие свойства:

- устранение отбела, газовых раковин, термообработки, графитизирующей и сфероидизирующей обработки, дефектов газоусадочного характера, трещинообразования;

- повышение механических свойств, повышение износостойкости, жаропрочности;

- измельчение структуры;

- получение высокопрочного чугуна, высокопластичного чугуна;

- улучшение прочностных и механических свойств цветного литья;

- получение антирадиационных свойств материалов (чугуна, стали, кирпича, резины и др.).

Экономика внедрения НМНП определяется следующими параметрами;

- Снижение брака литья.

- Экономия энергоресурсов.

- Экономия ферросплавов по их весовому расходу на плавку.

- Экологически чистый процесс - меньше выброс угарных газов.

- Повышение качества металла по механическим и прочностным свойствам.

- Уменьшение засоренности изделий неметаллическими включениями.

- Снижение припусков на механическую обработку.

- Устранение термообработки.

- Повышение износостойкости изделий.

- Повышение жаропрочности изделий.

- Увеличение порога хладноломкости изделий (актуально для батарей, задвижек, труб при низких атмосферных температурах).

- Изготовление материалов (металл, кирпич, резина, ткань и т.д.) для уменьшения или устранения радиоактивного воздействия.

- Увеличение пластичности.

- Возможность изготовления штампов из чугуна вместо стали.

- Штамповка стали, прокатка стали, т.е. обработка стали давлением (трубы, арматура, уголок и т.д.).

- Снижение стоимости модификатора (за счет уменьшения необходимого его количества) по сравнению с существующими на 1 т литья в 10-100 раз.

В зависимости от технологического процесса литейного производства возможны такие методы ввода НМНП в расплав: выстреливание специальными пулями, погружение штангами, вдувание, введение порошковой проволоки, инмолд-модифицирование и др.. Производимые НМНП не требуют предварительной обработки и поступают в производство в пакетированном или брикетированном виде, полностью готовыми к использованию.

Модифицирование с применением НМНП изменяет пластичность и прочность кристаллических тел (кристаллов), что связано со способностью их отдельных частей смещаться (скользить) относительно друг друга вдоль кристаллографических плоскостей под действием приложенной нагрузки. По современным представлениям пластичность твердых кристаллических тел объясняется движением линейных дефектов структуры - дислокаций. Микромеханизмом этого движения считается диффузия в твердых телах. Она заключается в направленном перемещении точечных дефектов строения (вакансии, примесные атомы) в сторону убывания потенциальной энергии кристаллической системы.

Экономика внедрения НМНП - это экономия энергоресурсов, экономия дорогостоящих легирующих металлов при производстве и получении высококачественных материалов на более высоком технологическом уровне.

Примеры применения НМНП показывают возможность манипулирования центрами кристаллизации, то есть дают возможность производить продукцию с заранее запланированными свойствами. Посредством изменения соотношения масс компонентов, входящих в состав НМНП, появляется возможность получать, например, в диапазоне от белого чугуна до чугуна с вермикулярным графитом.

Образцы отливок получали путем введения в матричный расплав НМНП. В качестве матрицы использовали расплав чугуна, процесс получения отливок был смоделирован в соответствии с технологией производства отливок из чугуна.

В качестве компонентов НМНП были использованы наноразмерные порошки тугоплавких соединений и фуллерены С60 или С70.

Характеристика чугунных отливок, полученных с применением НМНП.

| № п/п | Состояние металла | Микроструктура | Механические свойства | Преимущество по сравнению с традиционными технологиями | ||

| σв кгс/см2 | σт кгс/см2 | δ % | ||||

| 1 | Шихта: Пл 2-80%, лом стальной-20% НМНПСЧ-100 г/т | Графит пластинчатый ПГф 1,2 - ПГр 1,2 -участки ПГр 6, ПГд 45-90, с поверхности на глубину 2 мм - ПГр 9, перлит Пт 1-П(Ф0) Пд 0,3-0.5, карбиды равномерно распределены 1-2% | 25,3 | Экономия на шихтовой закладке, за счет исключения традиционных модификаторов составляет 1500 руб./т. Не требуется перегрев расплава до 1400°С. Устранение отбела. Перлитизация. | ||

| 2 | Исходный ВЧ НМНП ВЧ-С+ФСМГ -7 | Графит шаровидный ШГф 4,5- ШГд -25,45 - ШГр.1,2 -ШГ-10 Перлит ПТ 1 ПТ 15 (Ф 85) ПД 0,3-0.5 | 50.0 | 27,4 | 28,4 | Высокопрочный, пластичный чугун с высоким удлинением без термообработки, подвергается прокатке, сварке в обычных условиях. |

| 3 | Исходный ВЧ НМНП ВЧ-С+ковшовое модифицирование на УКМ «Progelta» | Графит шаровидный ШГф 4,5- ШГд -25,45-ШГр-1,2-ШГ-10 Перлит ПТ 1 ПТ 20 (Ф 80) ПД 0,3-0,5 | 49,4 | 31,6 | 17,2 | Вариант получения ВЧ 40 ВЧ45 с высоким удлинением без термообработки. |

Наглядным примером использования НМНП может послужить труба, изготовленная из ВЧШГ, из заготовки была получена толстостенная труба (гильза) методом поперечно винтовой прошивки с последующей прокаткой полой заготовки в трубу на оправке в раскатном стане. Труба гнется под 90 градусов (Фото 1).

Труба сваривается электросваркой обычным электродом, в обычных условиях (Фото 2).

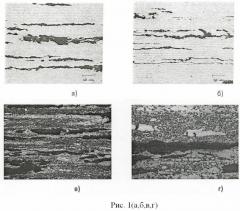

В лаборатории были проведены металлографические исследования микроструктуры образца полученной трубы.

Металлографический анализ показал, что в образце наблюдается графитная фаза необычной формы (рис.1а, б). Микроструктура матрицы образца - феррит и перлит (рис.1в, г).

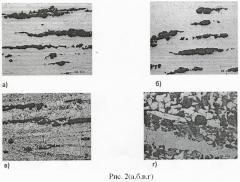

В образце №2 также наблюдается вытянутая фаза графита (рис.2а, б). Микроструктура матрицы состоит из феррита и перлита, но доля феррита больше, чем в образце №1 (рис.2в, г).

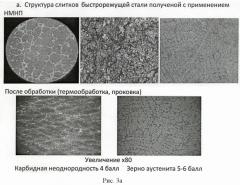

Проводились тестовые плавки для литья слитков и непрерывного литья (см. рис.3):

а. Структура слитков быстрорежущей стали полученной с применением НМНП.

б. Структура слитков, полученных методом непрерывного литья. Применение НМНП - это не только измельчение первичной структуры и вторичного зерна, но и изменение природы, формы и характера распределения неметаллических включений, структурных составляющих и тонкой структуры, энергетического состояния и загрязненности зерен, приводящее к улучшению механических и технологических свойств изделий.

Результаты испытания на алюминиевых образцах, отлитых в кокиль: штатный сплав АМг5Мц по ГОСТ 1583-93 - временное сопротивление разрыву 206-216 МПа, относительное удлинение % 2,3-4,4 (2,3% при 206 МПа), твердость 95 НВ; штатный сплав, обработанный НМНП, - временное сопротивление разрыву 265 МПа (на трех образцах), относительное удлинение % 9,5-11, твердость 84,5.

1. Комплексный модификатор, содержащий компоненты при следующем соотношении, мас.%:

| Фуллерены | 0,1-27 |

| Наноразмерные композиционные частицы | |

| карбидов металлов, выбранных | |

| из группы: кобальт, железо, никель | 1-43 |

| Наноразмерные композиционные | |

| частицы кобальта | 0,2-20 |

| Наноразмерные композиционные | |

| частицы лантана | 0,1-29 |

| Наноразмерные композиционные | |

| частицы вольфрама | 0,5-42 |

| Наноразмерные композиционные | |

| частицы церия | 0,7-33 |

| Наноразмерные композиционные | |

| частицы железа | 1-41 |

| Наноразмерные композиционные | |

| частицы никеля | 0,6-36 |

| Нитриды или силициды или бориды | |

| или оксиды или карбонитриды металлов | остальное |

2. Комплексный модификатор по п.1, отличающийся тем, что модификатор содержит наноразмерные композиционные частицы размерами до 200 нм, полученные плазмохимическим методом с дальнейшей обработкой в планетарных мельницах.

3. Комплексный модификатор по п.1, отличающийся тем, что модификатор используют для внепечного модифицирования чугуна или сталей или цветного литья или используют при изготовлении кирпича или резины или ткани.