Металлические порошки

Иллюстрации

Показать всеНастоящее изобретение относится к порошковой металлургии и может быть использовано для создания спеченных формованных изделий. Предварительно легированный металлический порошок содержит элементы железо, кобальт и молибден, причем рентгенодифрактограмма указанного порошка имеет рефлекс (FeCo)7Mo6 при 2θ=37,5°. Способ изготовления предварительно легированных металлических порошков включает смешение водных растворов солей металлов с осаждающим агентом в присутствии суспендированного диоксида молибдена, отделение продукта осаждения вместе с содержащимся в нем диоксидом молибдена от маточного раствора и восстановление продукта осаждения до металла. Технический результат: получение предварительно легированных порошков, которые удовлетворяют требованиям к спекаемым материалам. 4 н. и 11 з.п. ф-лы, 9 ил., 5 табл., 8 пр.

Реферат

Порошки из сплавов находят разнообразное применение в области порошковой металлургии для создания спеченных формованных изделий. Основной признак порошковой металлургии состоит в том, что соответствующие порошки из сплавов или металлов прессуют, а затем спекают при достаточно высокой температуре. Эту методику применяют в промышленных масштабах для производства сложных формованных изделий, которые иным образом можно было бы изготовить только с интенсивным применением трудоемких способов конечной обработки, либо как при жидко-фазном спекании, например, в случае твердых или тяжелых металлов, технологическая альтернатива отсутствует вовсе.

В общем случае повышение температуры спекания ведет к снижению пористости, т.е. плотность спеченного изделия приближается к своему теоретическому значению. Поэтому из соображений прочности подбирают по возможности наиболее высокую температуру спекания, а регулировка определенных фаз, составов и т.д., соответственно, также требует высокой температуры и продолжительности спекания. С другой стороны, при превышении оптимальной температуры твердость металлического матрикса снова падает, поскольку рост зерен огрубляет структуру решетки (созревание по Оствальду). По этим причинам для изделий, изготавливаемых спеканием, преимущественны такие порошки, которые достигают теоретической плотности и нужной фазовой структуры уже при низких температурах спекания.

Так, имеется ряд предложений по изготовлению металлических порошков из сплавов путем осаждения, отчасти - в присутствии органической фазы, и последующего восстановления (международная заявка WO 97/21 844, патенты США US 5102454, US 5912399, международная заявка WO 00/23631).

Задача изобретения состоит в том, чтобы предложить порошки из сплавов, т.е. предварительно сплавленные металлические порошки, содержащие по меньшей мере такие металлы, как железо, кобальт и молибден, которые удовлетворяют указанным требованиям к спекаемым материалам.

Давно известно, что различные сорта стали на основе FeCoMo в определенном диапазоне пропорций этих металлов образуют при соответствующей тепловой обработке межметаллические соединения (FeCo)7Mo6, позволяющие получить очень высокие значения твердости и прочности и в определенных областях применения представляющие собой альтернативу сортам стали, закаляемым выделением карбида (Köster, W.: Mechanische und magnetische Ausscheidungshärtung der Eisen-Kobalt-Wolfram- und Eisen-Kobalt-Motybdänlegierungen, Archiv für das Eisenhüttenwesen, 1932, вып.1/июль, стр.17-23). Однако изготовление стали таких сортов путем плавки компонентов и литья в инертной атмосфере трудоемко, и в промышленную практику оно до сих пор не вошло.

В последнее время были проведены успешные исследования по изготовлению таких сортов стали FeCoMo методом порошковой металлургии, путем смешения отдельных порошков, и по изучению их свойств (Danninger, H. et al: Heat Treatment and Properties of precitation hardened carbon-free PM Tool Steels, Powder Metallurgy Progress, Vol.5 (2005), No.2, S.92-103). Недостаток при этом состоит в том, что для формирования межметаллических связей, чтобы добиться равномерной диффузии металлов друг в друга и последующего образования тонкодисперсного распределения этих фаз (носителей необходимых качеств) в структуре, необходима многократная тепловая обработка при высоких температурах и больших затратах времени.

Успешное введение в коммерческую практику зависит от того, можно ли реализовать производство таких агломератов с приемлемыми затратами. При этом решающее преимущество могли бы представлять собой активные при спекании порошки, которые содержат все компоненты в гомогенном виде, с равномерной микроструктурой и изотропным распределением качеств, и позволяют избежать дорогой термической обработки.

Недостаток известных до сих пор порошков состоит, в частности, в том, что компоненты распределены в них неравномерно, и поэтому необходимы высокие температуры, чтобы добиться гомогенизации компонентов путем диффузии. Кроме того, поведение их при спекании зависит от скорости нагревания (более быстрый нагрев требует более высоких конечных температур или более длительной выдержки), и удается добиться лишь недостаточной плотности спекания агломератов, т.е. агломераты обладают соответствующей пористостью.

Неожиданно было обнаружено, что в присутствии молибдена в матриксе FeCo, изготовленном гидрометаллургическим способом, уже при кальцинации на воздухе образуются смешанные оксиды, как, например, CoMoO4 и FeMoO4, из которых при последующем восстановлении в водороде при мягких условиях формируются очень мелкозернистые и обладающие высокой способностью к агломерации металлические порошки, которые содержат Мо в гомогенной растворенной форме. Сплавленные порошки FeCoMo, изготовленные таким способом, неожиданным образом отличаются от таковых нынешнего уровня техники, что поведение их при спекании практически не зависит от скорости нагрева (фигура 5), и что при сравнимых условиях агломерации удается достичь существенно более высокой плотности агломерата и, следовательно, меньшей пористости, чем при использовании порошков, смешанных механическим способом. Помимо благоприятного поведения при спекании также удается достичь заметно более высоких значений твердости (таблица 2).

Предметом изобретения является, во-первых, способ изготовления предварительно сплавленных металлических порошков путем смешивания водных растворов солей металлов с осаждающим агентом, предпочтительно - раствором карбоновой кислоты, отделения продукта осаждения (осадка) от маточного раствора и восстановления осадка до металла, причем преимущественно применять осаждающий агент в стехиометрическом избытке и в виде концентрированного водного раствора. Кроме того, растворы солей металлов и/или водный раствор осаждающего агента могут содержать твердые соединения в диспергированном виде. В качестве осаждающего агента можно применять водный раствор или суспензию карбоновой кислоты, гидроксида, карбоната или основного карбоната.

При этом можно добавлять осаждающий агент к раствору соли металла, но выгодно, однако, добавлять раствор соли металла к осаждающему агенту.

Продукт осаждения после отделения от маточного раствора предпочтительно отмывать водой и сушить.

Восстановление осадка предпочтительно осуществлять в содержащей водород атмосфере при температурах от 600°С до 850°С. Восстановление можно проводить в печах в виде вращающейся трубы с непрямым нагревом или в печах с проталкиванием. Прочие возможности осуществлять восстановление, безусловно, знакомы специалисту, как, например, в многоярусных печах или в печах с вихревым слоем. Это неожиданно, поскольку оксиды Мо удается восстанавливать до металлических порошков молибдена с достаточно низким содержанием кислорода, необходимым для дальнейшей обработки методом порошковой металлургии и спекания, только при температурах выше 1000°С.

При этих относительно низких температурах восстановления неизбежно увеличивается размер зерна, что снижает активность при спекании.

В соответствии с предпочтительной формой исполнения изобретения влажный или высушенный осадок перед восстановлением кальцинируют в содержащей кислород атмосфере при температурах от 250°С до 600°С. С одной стороны, кальцинирование обеспечивает посредством декрепитации измельчение осадка, состоящего из поликристаллических частиц или агломератов, благодаря высвобождающимся газам (при разложении остатков карбоновых кислот), так что последующая реакция в газовой фазе (восстановление), регулирование которой опосредовано диффузией, проходит на большей поверхности, а пути диффузии сокращаются, и в итоге получают более тонкозернистый конечный продукт. С другой стороны, получают предварительно сплавленный металлический порошок со значительно сниженной пористостью. Кроме того, при дальнейшей обработке продукта осаждения [(смешанных) солей металлов с карбоновыми кислотами] с получением предварительно сплавленного металлического порошка имеет место существенное уменьшение объема частиц, что ведет к порообразованию. Благодаря промежуточному этапу кальцинирования в содержащей кислород атмосфере продукт осаждения сначала переводят в (смешанный) оксид металла и подвергают термической обработке, так что происходит предварительное уплотнение с коррекцией кластеров нарушений и микропор. При последующем восстановлении в содержащей водород атмосфере необходимо, следовательно, преодолеть только уменьшение объема при переходе от оксида к металлу. Таким образом, благодаря введению промежуточного этапа кальцинирования добиваются постепенного снижения объема, которое в каждом случае сопровождается структурной стабилизацией кристаллов промежуточного продукта.

Надлежащие агенты осаждения - это карбоновые кислоты, а также гидроксиды, карбонаты и основные карбонаты, в особенности - щелочных или щелочноземельных металлов, предпочтительно - натрия или калия. В особенности это гидроксиды щелочных или щелочноземельных металлов, крайне предпочтительно - натрия или калия.

Из карбоновых кислот можно применять алифатические или ароматические насыщенные или ненасыщенные монокарбоновые или дикарбоновые кислоты, в особенности - таковые с 1-8 атомами углерода. Ввиду своего восстановительного действия предпочтительны муравьиная кислота, щавелевая, акриловая и кретоновая кислоты, а ввиду доступности применяют, в частности, муравьиную и щавелевую кислоту, крайне предпочтительно - щавелевую кислоту. Карбоновые кислоты можно применять в качестве осаждающего агента в виде водного раствора или суспензии, но также и в чистом виде, если карбоновая кислота жидкая.

Избыток восстанавливающих карбоновых кислот препятствует формированию ионов Fe (III), которые ведут к снижению выхода.

Карбоновые кислоты предпочтительно применять в стехиометрическом избытке 1,1-1,6 относительно металлов. Особо предпочтителен избыток в 1,2-1,5 раза.

В соответствии с еще одной предпочтительной формой исполнения изобретения в качестве осаждающего агента раствор карбоновой кислоты применяют как суспензию, содержащую нерастворенную карбоновую кислоту. Предпочтительно применяемая суспензия карбоновой кислоты содержит осадок нерастворенной карбоновой кислоты, которая восполняет убыль карбоновой кислоты, уходящей из раствора в процессе осаждения, так что во время всей реакции осаждения в маточном растворе поддерживают высокую концентрацию карбоновой кислоты. Предпочтительно, чтобы остаточная концентрация растворенной карбоновой кислоты в маточном растворе к концу реакции осаждения составляла, по меньшей мере, 10% от концентрации насыщения карбоновой кислоты в воде, в особенности - 20% от концентрации насыщения карбоновой кислоты в воде. Благодаря этому обеспечивают полное и в основном равномерное протекание осаждения солей металлов. Состав сплава, образующего предварительно сплавленные порошки, можно, таким образом, задавать, выбирая состав раствора солей металлов.

Другие пригодные к использованию осаждающие агенты - это гидроксиды, карбонаты или основные карбонаты. В особенности это гидроксиды щелочных или щелочноземельных металлов, преимущественно применять гидроксиды натрия или калия. Их можно применять аналогично карбоновым кислотам, в том числе и касательно использования в форме раствора или суспензии, как это описано выше для карбоновых кислот.

Хотя осаждающий агент и можно добавлять к раствору солей металлов, преимущественно, однако, предварительно помещать в реакционную емкость раствор или суспензию осаждающего агента, а раствор солей металла добавлять к ней.

В соответствии с особо предпочтительной формой реализации способа согласно изобретению раствор солей металлов добавляют к суспензии карбоновых кислот постепенно, а именно таким образом, чтобы содержание растворенной карбоновой кислоты в маточном растворе во время добавления раствора солей металла не опускалось ниже показателя в 50% растворимости карбоновой кислоты в воде. Особо предпочтительно добавлять раствор солей металлов с такой скоростью, чтобы вплоть до растворения карбоновой кислоты, находящейся в суспензии, концентрация растворенной карбоновой кислоты не опускалась ниже 80% ее растворимости в воде. Скорость добавления раствора солей металлов к суспензии карбоновой кислоты регулируют, следовательно, так, чтобы компенсировать выход карбоновой кислоты из маточного раствора, включая снижение концентрации, обусловленное разбавлением водой, поступающей с раствором солей металлов, растворением не растворенной ранее и находящейся в суспензии карбоновой кислоты.

В качестве соли металла для изготовления раствора солей металлов можно применять все водорастворимые соединения. Предпочтительно используют хлориды или сульфаты металлов, так что применяют раствор хлоридов или сульфатов металлов. Возможно также применение смеси хлоридов и сульфатов, например, используя для создания раствора солей металлов хлорид железа и сульфат кобальта. Преимущественно, чтобы концентрация раствора солей металлов составляла примерно от 1,6 до 2,8 моль металла на литр.

Преимущественно, чтобы относительно общего содержания металлов раствор солей металлов содержал от 20% масс. до 90% масс. железа, а также элементы кобальт и молибден. Особо предпочтительно, чтобы содержание железа в растворе солей металлов находилось в пределах между 25% масс. и 85% масс., крайне предпочтительно - от 30% масс. до 70% масс., в каждом случае - от общего содержания металлов.

Кроме того, предпочтительно, чтобы растворы солей металлов содержали до 65% масс. кобальта относительно общего содержания металлов, преимущественно - от 5% масс. до 50% масс., в особенности - от 10% масс. до 30% масс.. Содержание молибдена в растворе солей металлов составляет от 3% масс. до 60% масс., предпочтительно - от 4% масс. до 50% масс., в особенности - от 5% масс. до 40% масс., особо преимущественно - от 6% масс. до 35% масс., от 9% масс. до 30% масс., от 12% масс. до 20% масс. или от 14% масс. до 19% масс.

В качестве соли молибдена преимущественно использовать диоксид молибдена MoO2. Поскольку MoO2 нерастворим, можно создать, например, его суспензию в растворе солей металлов. Равным же образом его можно суспендировать в растворе или суспензии осаждающего агента, к которой предпочтительно добавляют раствор солей металлов, как это описано выше.

Относительно осаждения солей металлов концентрированный раствор карбоновой кислоты обладает «активностью 1», раствор карбоновой кислоты с половинной концентрацией - «активностью 0,5». Соответственно, предпочтительно, чтобы активность маточного раствора в процессе добавления раствора солей металлов не падала ниже 0,8.

Например, растворимость предпочтительно применяемой щавелевой кислоты в воде составляет около 1,1 моль на литр воды (при комнатной температуре), что соответствует 138 г щавелевой кислоты (с 2 моль кристаллизационной воды). В соответствии с предпочтительным согласно изобретению способом щавелевую кислоту следует помещать в реакционный сосуд в виде водной суспензии, содержащей от 2,3 до 4,5 моль щавелевой кислоты на литр воды. На литр воды эта суспензия содержит примерно от 1,2 до 3,4 моль нерастворенной щавелевой кислоты. После введения раствора солей металлов и окончания осаждения содержание щавелевой кислоты в маточном растворе должно составлять еще от 15 до 30 г/л. В процессе введения раствора солей металлов в суспензию щавелевой кислоты происходит постоянное возмещение щавелевой кислоты, израсходованной на осаждение, растворением щавелевой кислоты, находящейся в суспензии. Для гомогенизации маточного раствора его постоянно перемешивают. В соответствии с предпочтительной формой исполнения добавление раствора солей металлов проводят постепенно, таким образом, чтобы концентрация щавелевой кислоты в маточном растворе в процессе добавления не опускалась ниже 69 г, особо предпочтительно - находилась не ниже 110 г на литр маточного раствора. Во время добавления раствора солей металлов это постоянно обеспечивает достаточную перенасыщенность, необходимую для создания затравки, т.е. для образования дальнейших осаждаемых частиц. С одной стороны, это обеспечивает высокую скорость формирования затравки, что соответственно ведет только к формированию частиц малого размера, а с другой стороны, ввиду низкой концентрации ионов металла в маточном растворе, в основном препятствует агломерации частиц посредством их размягчения.

Предпочтительная согласно изобретению высокая концентрация карбоновой кислоты в процессе осаждения также ведет к тому, что продукт осаждения имеет в основном тот же состав (относительные значения содержания металлов), что и раствор солей металлов, т.е. возникает гомогенный по составу осадок и, следовательно, порошок из сплава металлов.

Кроме того, предметом изобретения являются предварительно сплавленные металлические порошки, которые содержат элементы железо, кобальт и молибден и которые предпочтительно обладают средним размером зерна, составляющим согласно ASTM В330 (FSSS) менее 8 мкм, предпочтительно - от 0,1 мкм до 8 мкм, в особенности - от 0,5 мкм до 3 мкм.

Удельная площадь поверхности (BET) предварительно сплавленных порошков в общем случае составляет более 0,5 м2/г, преимущественно - от 0,7 м2/г до 5 м2/г, в особенности - от 1 м2/г до 3 м2/г

Порошки из сплавов содержат от 20% масс. до 90% масс. железа, предпочтительно - от 25% масс. до 85% масс., а особо предпочтительно - от 30% масс. до 70% масс. железа, относительно общего содержания металлов. Кроме того, предпочтительно, чтобы предварительно сплавленные порошки содержали до 65% масс. кобальта, преимущественно - от 5% масс. до 50% масс., в особенности - от 10% масс. до 30% масс. Содержание молибдена в металлических порошках составляет от 3% масс. до 60% масс., предпочтительно - от 4% масс. до 50% масс., в особенности - от 5% масс. до 40% масс., особо преимущественно - от 6% масс. до 35% масс., от 9% масс. до 30% масс., от 12% масс. до 20% масс. или от 14% масс. до 19% масс.. Прочими компонентами порошков из сплавов могут быть неизбежные примеси.

Следовательно, настоящее изобретение касается также порошков из сплавов, содержащих

от 20 до 90% масс. железа,

до 65% масс. кобальта,

от 3% масс. до 60% масс. молибдена;

или

от 20 до 90% масс. железа,

до 65% масс. кобальта,

от 9% масс. до 30% масс. молибдена;

или

от 20 до 90% масс. железа,

до 65% масс. кобальта,

от 12% масс. до 20% масс. молибдена;

или

от 20 до 90% масс. железа,

до 65% масс. кобальта,

от 14% масс. до 19% масс. молибдена.

Преимущественны порошки из сплавов, содержащие

от 25 до 85% масс. железа,

от 5% масс. до 50% масс. кобальта,

от 4% масс. до 50% масс. молибдена;

или

от 25 до 85% масс. железа,

от 5% масс. до 50% масс. кобальта,

от 9% масс. до 30% масс. молибдена;

или

от 25 до 85% масс. железа,

от 5% масс. до 50% масс. кобальта,

от 12% масс. до 20% масс. молибдена;

или

от 25% масс. до 85% масс. железа,

от 5% масс. до 50% масс. кобальта,

от 14% масс. до 19% масс. молибдена.

Особо преимущественны порошки из сплавов, содержащие

от 30 до 70% масс. железа,

от 10% масс. до 30% масс. кобальта,

от 6% масс. до 35% масс. молибдена;

или

от 30 до 70% масс. железа,

от 10% масс. до 30% масс. кобальта,

от 9% масс. до 30% масс. молибдена;

или

от 30 до 70% масс. железа,

от 10% масс. до 30% масс. кобальта,

от 12% масс. до 20% масс. молибдена;

или

от 30 до 70% масс. железа,

от 10% масс. до 30% масс. кобальта,

от 14% масс. до 19% масс. молибдена.

Крайне преимущественны порошки из сплавов, содержащие

от 45 до 70% масс. железа,

от 16% масс. до 26% масс. кобальта,

от 10% масс. до 38% масс. молибдена;

или

от 45 до 60% масс. железа,

от 20% масс. до 26% масс. кобальта,

от 15% масс. до 25% масс. молибдена.

Кроме того, крайне преимущественны порошки из сплавов, содержание молибдена в которых менее 25% масс., если содержание железа превышает 50% масс.; и/или

Порошки из сплавов, в которых содержание кобальта находится в пределах от 10% масс. до 30% масс., если сумма содержания молибдена и содержания железа меньше 90% масс..

При этом предпочтительно, чтобы остальные компоненты порошка из сплавов представляли собой неизбежные примеси (загрязнения).

В частности, предпочтительны порошки из сплавов, имеющие состав, соответствующий Таблице 1.

| Таблица 1 | |||

| Преимущественные составы предварительно сплавленных металлических порошков согласно изобретению. | |||

| № | Содержание железа, % масс. | Содержание кобальта, % масс. | Содержание молибдена, % масс. |

| 1.001 | 45 | 17 | 38 |

| 1.002 | 50 | 25 | 25 |

| 1.003 | 60 | 25 | 15 |

| 1.004 | 70 | 18 | 12 |

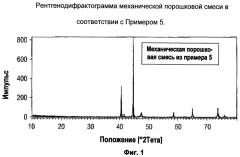

Рентгенодифрактограммы предварительно сплавленных порошков согласно изобретению существенно отличаются от таковых, полученных на элементарных порошках, изготовленных путем чисто механического смешения. Преимущественно, что отсутствует отражение молибдена при 2 тэта=40,5° (CuK α-излучение). Преимущественно, что рентгенодифрактограмма демонстрирует наличие рефлекса (FeCo)7Mo6 при 2 тэта=37,5°.

Уже после спекания предварительно сплавленные металлические порошки согласно изобретению достигают большей твердости, чем металлические порошковые смеси с тем же химическим составом (см. таблицу 2). Спеченные изделия, получаемые из предварительно сплавленных порошков, обладают твердостью, составляющей по меньшей мере 97%, преимущественно - превышающей 98,5%, а в особенности - превышающей 99% теоретической плотности. В порошковой металлургии таких значений удается достичь лишь весьма редко. Формованные изделия, полученные спеканием предварительно сплавленных порошков, уже после спекания демонстрируют высокие значения твердости по Роквеллу (шкала С), превышающие 50 HRC, в особенности - превышающие 55 HRC, а крайне предпочтительно - превышающие 60 HRC. В зависимости от последующей тепловой обработки («отпуска») удается добиться особо высоких значений твердости по Роквеллу, в общем случае выше 60 HRC. Благодаря достижению высоких показателей плотности при спекании возможно спекание с получением формы, близкой к итоговой, так что потребность в последующей обработке мала или вообще отсутствует. Предварительно сплавленные металлические порошки согласно изобретению отличаются тем, что они не имеют поверхностей разлома, сформировавшихся при размоле. Непосредственно после восстановления их получают уже с этим размером зерна, т.е. высокой дисперсности первичных зерен добиваются с помощью химического способа изготовления, а не посредством механических процессов, как, например, при размоле, просеивании и т.д. Металлические порошки, предварительно сплавленные согласно изобретению, имеют низкое содержание углерода - ниже 0,04% масс., предпочтительно - менее 0,02% масс., а крайне предпочтительно - ниже 0,005% масс. Это обусловлено температурной обработкой, проводимой в содержащей кислород атмосфере между этапами осаждения и восстановления, при которой удаляют имеющийся после осаждения органический углерод. Содержание кислорода в предпочтительных предварительно сплавленных металлических порошках составляет менее 1% масс.

Состав порошков согласно изобретению, однако, не ограничен элементами железом, кобальтом и молибденом. Несмотря на то, что преимущественно, чтобы порошок из сплава согласно изобретению содержал только эти металлы и неизбежные примеси, дополнительно могут присутствовать еще и другие металлы М, выбранные из группы, которую образуют вольфрам, медь, никель, ванадий, титан, тантал, ниобий, марганец и алюминий. Выгодно возможное присутствие вольфрама или меди в количествах до 25% масс. для каждого металла. Преимущественно, чтобы медь присутствовала в количествах до 10% масс., в особенности - от 6,5 до 10% масс.. Никель также может присутствовать в количествах до 10% масс., преимущественно - от 1% масс. до 10% масс., в особенности - от 6,5 до 10% масс., особо предпочтительно, чтобы порошок из сплава согласно изобретению не содержал никеля, за исключением неизбежных примесей. Прочими компонентами порошков из сплавов могут быть неизбежные примеси.

Кроме того, порошок согласно изобретению может содержать ванадий, титан, тантал, ниобий, марганец и алюминий. Преимущественно, чтобы эти добавки присутствовали максимум в количествах по 3% масс., в особенности - от 0,5% масс. до 3% масс. Это позволяет целенаправленно регулировать механические, термические либо же электрические свойства. Преимущественно, однако, чтобы порошок из сплава не содержал металлов М, выбранных из группы, которую образуют вольфрам, медь, никель, ванадий, титан, тантал, ниобий, марганец и алюминий. При этом предпочтительно, чтобы остальные компоненты порошка из сплавов представляли собой неизбежные примеси (загрязнения).

Предварительно сплавленные металлические порошки можно великолепным образом применять для изготовления деталей способом порошковой металлургии. Поэтому изобретение также касается формованных предметов, которые получают спеканием предварительно сплавленного металлического порошка согласно изобретению. Эти формованные предметы пригодны для вариантов применения, требующих деталей, прочных при высокой температуре (механическая нагрузка при температурах, длительное время превышающих 500°С), и отличаются высокой твердостью при повышенной температуре (в том числе и при температурах, превышающих 600°С), высоким пределом ползучести, хорошей теплопроводностью и хорошей химической устойчивостью к коррозии. Поэтому эти формованные предметы особо удобны при использовании в качестве режущих инструментов для аустенитных сталей или для двигателей внутреннего сгорания, турбин, турбокомпрессоров, реактивных двигателей и т.п.

Фигуры поясняют качества порошков из сплавов согласно настоящему изобретению.

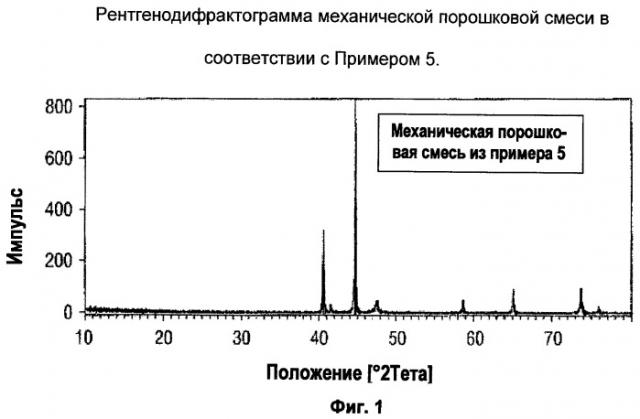

На фигуре 1 показана рентгенодифрактограмма механической порошковой смеси в соответствии с Примером 5.

На фигуре 2 показана рентгенодифрактограмма порошка согласно изобретению в соответствии с Примером 4.

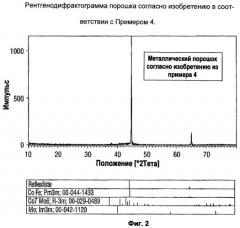

Фигура 3 представляет собой сравнение результатов термодилатометрических измерений параметров спекания механической порошковой смеси и порошка сплава согласно изобретению.

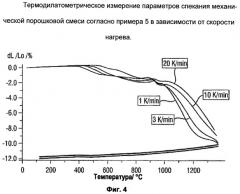

На фигуре 4 показаны результаты термодилатометрических измерений параметров спекания механической порошковой смеси в соответствии с Примером 5 в зависимости от скорости нагрева.

На фигуре 5 показаны результаты термодилатометрических измерений параметров спекания порошка сплава согласно изобретению в соответствии с Примером 4 в зависимости от скорости нагрева.

Фигура 6 представляет собой сравнение параметров спекания механической порошковой смеси в соответствии с Примером 5 и порошка сплава согласно изобретению в соответствии с Примером 4 при повторном нагреве.

Фигура 7 представляет собой сравнение параметров спекания механической порошковой смеси в соответствии с Примером 5 и порошка сплава согласно изобретению в соответствии с Примером 4 при повторном охлаждении.

Фигура 8 представляет собой сравнение остаточной пористости агломератов из механической порошковой смеси в соответствии с Примером 5 и порошка сплава согласно изобретению в соответствии с Примером 4.

На фигуре 9 приведено сравнение твердости при нагреве порошка из сплава в соответствии с примерами 6, 7 и 8, причем заметно улучшение показателей твердости при нагреве, когда содержание молибдена превосходит 6 или 7% масс.

Ниже дано подробное пояснение изобретения на основе примеров.

Пример 1

В емкость с мешалкой поместили 90 л деионизированной воды, растворили в ней, постоянно перемешивая, 33,95 кг хлорида железа II с 4 молями кристаллизационной воды (FeCl2·4H2O) и 17,82 кг сульфата кобальта II с 7 молями кристаллизационной воды (CoSO4·7H2O) и гомогенизировали. Параллельно этому в другую емкость с мешалкой поместили 114 л деионизированной воды и растворили или диспергировали в ней 32,51 кг щавелевой кислоты с 2 молями кристаллизационной воды {(СООН)2·2H2O} и 3 кг диоксида молибдена (MoO2) и подвергли гомогенизации, интенсивно перемешивая. Затем с помощью дозирующего насоса в предварительную смесь щавелевой кислоты и оксида молибдена подали смешанный раствор солей FeCo объемным потоком около 2 л/мин. По завершении осаждения суспензию осадка для установления равновесия перемешивали еще 30 мин, а затем для отделения осадка от маточного раствора профильтровали через нутч-фильтр и отмыли деионизированной водой для удаления хлорид- и сульфат-ионов.

Влажный продукт осаждения с нутч-фильтра подвергли кальцинации в печи с проталкиванием примерно при 550°С во встречном потоке воздуха, а в следующей такой же печи восстановили до металлического порошка в водородной атмосфере при 750°С. Химический анализ дал следующие результаты: 58,38% масс. Fe /24,65% масс. Со /15,27% масс. Мо/0,63% масс. кислорода. Содержание углерода составило 17 м.д. Значение размера зерна, определенное с помощью FSSS (ASTM В 330), составило 0,85 мкм, а измерение удельной поверхности (ASTM D 4567) дало результат 1,46 м2/г.

Пример 2

В емкость с мешалкой поместили 93 л деионизированной воды, растворили в ней, постоянно перемешивая, 32,79 кг хлорида железа II с 2 молями кристаллизационной воды (FeCl2·2H2O) и 12,83 кг сульфата кобальта II с 7 молями кристаллизационной воды (CoSO4·7H2O). Параллельно этому в другой емкость с мешалкой поместили 120 л деионизированной воды и растворили или диспергировали в ней 34,29 кг щавелевой кислоты с 2 молями кристаллизационной воды {(СООН)2·2H2O} и 2,40 кг диоксида молибдена (MoO2). Затем с помощью дозирующего насоса в предварительную смесь щавелевой кислоты и оксида молибдена подали смешанный раствор солей FeCo объемным потоком около 2 л/мин. По завершении осаждения суспензию осадка для установления равновесия перемешивали еще 30 мин, затем для отделения осадка от маточного раствора профильтровали через нутч-фильтр и отмыли деионизированной водой для удаления хлорид- и сульфат-ионов.

Влажный продукт осаждения с нутч-фильтра подвергли кальцинации в печи с проталкиванием примерно при 550°С во встречном потоке воздуха, а в следующей такой же печи восстановили до металлического порошка в водородной атмосфере при 750°С. При химическом анализе получили следующие результаты: 69,11% масс. Fe/17,73% масс. Со/ 12,21% масс. Мо/0,46% масс. кислорода. Содержание углерода составило 21 м.д. Значение размера зерна, определенное с помощью FSSS (ASTM В 330), составило 0,97 мкм, а удельная поверхность (ASTM D 4567) равнялась 1,08 м2/г.

Пример 3

В емкость с мешалкой поместили 20,8 л деионизированной воды, растворили в ней, постоянно перемешивая, 5,91 кг хлорида железа II (FeCl2·2H2O), 2,33 кг сульфата кобальта II (CoSO4·7H2O) и 1,09 кг сульфата меди (CuSO4·5H2O). Интенсивно перемешивая, в прозрачном растворе создали гомогенную дисперсию 436 г диоксида молибдена. Параллельно этому в другой емкость с мешалкой поместили 23,9 л деионизированной воды и растворили или диспергировали в ней 6,83 кг щавелевой кислоты {(СООН)2·2H2O}. Затем с помощью дозирующего насоса в предварительный состав щавелевой кислоты подали смешанный раствор солей FeCoCu с диспергированным MoO2. По завершении осаждения суспензию осадка перемешивали еще 30 мин, затем профильтровали через нутч-фильтр и отмыли деионизированной водой для удаления хлорид- и сульфат-ионов. Влажный продукт осаждения с нутч-фильтра подвергли кальцинации в камерной печи при 550°С в присутствии воздуха, а во второй такой же печи восстановили до металлического порошка в водородной атмосфере при 725°С.

При химическом анализе получены следующие результаты: 61,57% масс. Fe/16,34% масс. Со/11,30% масс. Мо/9,98% масс. Cu/0,647% масс. кислорода. Содержание углерода составляло 14 м.д. Значение размера зерна (ASTM В 330) составило 1,35 мкм, а удельная поверхность (ASTM D 4567) - 1,41 м2/г.

Пример 4

Согласно способу, приведенному в Примере 1, и при тех же условиях изготовили металлический порошок с составом 58,02% масс. Fe/24,64% масс. Со/15,03% масс. Мо/0,774% масс. кислорода и остаточным содержанием углерода в 26 м.д. Размер зерна составлял 0,67 мкм, а удельная поверхность 2,15 м2/г. Этот предварительно сплавленный порошок ниже называют «порошок согласно изобретению».

Контрольный пример 5

Чтобы сравнить свойства, из отдельных чистых порошков задействованных элементов создали механическую порошковую смесь, имеющую в основном тот же состав. Для этого в смесителе Turbula, добавив шары, в течение 60 мин интенсивно перемешали 1800 г порошка карбонильного железа, изготовленного BASF (5-9 мкм), 750 г металлического порошка кобальта, изготовленного Umicore, сорта SMS (0,9 мкм) и 450 г металлического порошка молибдена, изготовленного H.C.Starck (1,3 мкм). Полученную порошковую смесь ниже называют «механической порошковой смесью».

Химический анализ дал результат в 59,94% масс. Fe/24,80% масс. Со/14,46% масс. Мо/0,61% масс. кислорода. Размер зерна по результатам измерения составлял 1,88 мкм (FSSS), а удельная поверхность 0,78 м2/г. При сравнении порошков в соответствии с Примерами 4 и 5 получили существенно различающиеся рентгенодифрактограммы. Механическая порошковая смесь в соответствии с Примером демонстрирует отчетливые раздельные рефлексы компонентов Fe, Co и Мо (см. фигуру 1), которые практически невозможно обнаружить в предварительно сплавленном порошке согласно изобретению в соответствии с Примером 4 (фигура 2);

Очевидно, компоненты Со и Мо растворены в матриксе Fe.

Различия в структуре механической порошковой смеси и порошка согласно изобретению ведут к различиям в поведении при спекании, что проявляется в результатах термодилатометрического анализа, см. фигуру 3. В целях проверки путем холодной изостатической прессовки при 221 МПа изготовили заготовки и провели их агломерацию в водородной атмосфере в дилатометре 402 Е производства фирмы Netzsch Gerätebau GmbH.

Механическая порошковая смесь демонстрирует многоступенчатую усадку (см. скорость изменения длины - штриховая линия), что осложняет агломерацию с получением плотных и оптимизированных по структуре деталей. Порошок согласно изобретению в соответствии с Примером 4 демонстрирует в матриксе FeCo, помимо фазового перехода α/γ (переход от кубической кристаллической решетки, центрованной по объему, к кубическое решетке, центрованной по площади), примерно при 900°С только одну, очень резко выраженную ступень усадки в диапазоне 1000-1200°С. В механической порошковой смеси фазовый переход сопровождается увеличением объема, а в порошке согласно изобретению, напротив, усадкой.

Поведение механической порошковой смеси в соответствии с Примером 5 при спекании зависит от скорости нагрева, см. фигуру 4. Более высокая скорость нагрева сдвигает усадку в направлении более высоких температур. В отличие от этого, что неожиданно, усадка порошка согласно изобретению в соответствии с Примером 4 практически независима от скорости нагрева, см. Фигуру 5.

Различия в поведении при спекании сохраняются и при многократном нагреве (фигура 6) и охлаждении (фигура 7), то есть, это воспроизводимое свойство конкретного порошка.

Спеченные таблетки из дилатометрических исследований проверяли при различных скоростях нагрева и одинаковой скорости охлаждения на плотность при спекании, пористость и твердость. Обзор результатов представлен в таблице 2. Неожиданным образом порошок согласно изобретению, несмотря на существенно более низкие значения плотности заготовки после прессовки, систематически достигает более высоких плотностей при спекании и, соответственно, меньшей пористости при более высокой твердости, чем механическая порошковая смесь в соответствии с Примером 5. Значения остаточной пористости после спекания для механической порошковой смеси в соответствии с Примером 5 и для порошка согласно изобретению в соответствии с Примером 4 показаны на фигуре 8 (в каждом случае со скоростью нагрева 10 К/мин).

| Таблица 2 | ||

| Плотности при спекании и твердости термодилатометрических спеченных образцов | ||

| Механическая порошковая смесь в соответствии с Примером 5 | Порошок согласно изобретению в соответствии с Примером 4 | |

| Теоретическая плотность: 8,40 г/см3 | Теоретическая плотность: 8,40 г/см |