Технологическая линия для изготовления композитной арматуры

Иллюстрации

Показать всеИзобретение относится к изготовлению неметаллических арматурных изделий. За счет особенностей конструктивного исполнения технологической линии происходит повышение физико-механических свойств изделия. В технологической линии каждая катушка шпулярника имеет свое натяжное устройство. В нагревательном блоке установлены пластинчатые тэны. Пропиточное устройство содержит барабан, установлений так, что его часть находится в пропиточной ванне, а часть - над пропиточной ванной. С ровинга, проходящего через барабан, снимаются излишки связующего и пена обтекателем. Обмоточное устройство содержит контроллер, соединенный с приводом катушки, приводом планшайбы и с фотоэлементом, связанным с поводком. Полимеризационный блок содержит две секции термомасляной камеры, каждая секция выполнена из соединяющихся частей с масляными тэнами. Тянущее устройство выполнено гусеничного типа. Режущим инструментом отрезного устройства является абразивный круг. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к изготовлению неметаллических арматурных изделий, в частности к технологическим линиям для изготовления композитной арматуры, которая может использоваться для армирования обычных и предварительно напряженных строительных конструкций.

Известна технологическая линия для изготовления композитной арматуры, патент РФ на полезную модель №80176, Е04С 5/07, 2009, содержащая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания. Отжимное устройство выполнено в виде системы планок с регулируемым зазором. Недостатком является образование большого количества пены в пропиточной ванне, т.к. нити ровинга при пропитке полностью погружены в пропиточную ванну, в которую стекает пена отжимного устройства. При отжиме на ровинге остаются воздушные пузырьки, вследствие чего получаемая композитная арматура обладает недостаточными физико-механическими характеристиками.

Известна технологическая линия для изготовления композитной арматуры по патенту РФ на изобретение №2287646, Е04С 5/07, 2006, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания. Формовочный узел выполнен в виде матрицы, установленной перед зоной спиральной намотки, отжимное устройство выполнено из эластичного упругого материала, выравнивающее устройство выполнено в виде гребенки. Недостатком является малая масса катушек в устройстве спиральной намотки. Это приводит к необходимости частой остановки линии при замене катушек, что ухудшает качество изделия из-за большого количества соединяемых узлов.

В качестве ближайшего аналога заявляемому техническому решению выбрана технологическая линия для изготовления композитной арматуры по патенту РФ на изобретение №2384408, В29С 39/00, 2009. Линия также включает шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, полимеризационные камеры, тянущее устройство, узлы резки и сматывания. Линия имеет два узла спиральной намотки, размещенные последовательно, и устройство предотвращения скрутки волокон. При повышении производительности в узлах спиральной намотки возрастают обороты, что приводит к увеличению центробежных сил и натяжению обмоточного жгута, что в свою очередь может привести к ухудшению физико-механических свойств за счет возможного пережима основного стержня.

Технической задачей является повышение эксплуатационных характеристик изделия.

Технический результат заключается в повышении физико-механических характеристик композитной арматуры.

Технический результат достигается тем, что в технологической линии для изготовления композитной арматуры, содержащей шпулярник с катушками, нагревательный блок, пропиточное устройство с отжимным устройством, обмоточное устройство, полимеризационный блок, охлаждающую ванну, тянущее устройство, счетчик длины и отрезное устройство, согласно изобретению каждая катушка шпулярника имеет свое натяжное устройство, в нагревательном блоке установлены пластинчатые тэны, пропиточное устройство содержит барабан, обтекатель и регулирующий нагревательный элемент, барабан установлен так, что его часть находится в пропиточной ванне, а часть - над пропиточной ванной, обмоточное устройство содержит контроллер, соединенный с приводом катушки, приводом планшайбы и с фотоэлементом, связанным с поводком, полимеризационный блок содержит секции термомасляной камеры, каждая секция выполнена из соединяющихся частей с масляными тэнами, тянущее устройство выполнено гусеничного типа, режущим инструментом отрезного устройства является абразивный круг.

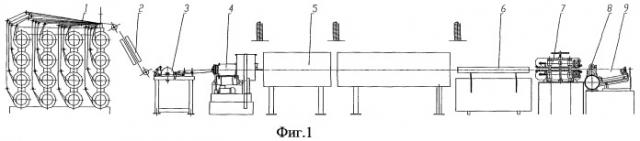

Обеспечение технического результата происходит за счет того, что для регулирования натяжения нитей каждая катушка шпулярника имеет свое натяжное устройство. Тем самым устраняется перекрутка жгута вдоль оси, его разнотянутость и излом волокон на участке до пропиточной ванны. Кроме того, с каждой катушки сматывается одна нить, благодаря чему удлиняются цельные участки нити, уменьшается количество узлов на ней, что также повышает качество изделия. Использование пластинчатых тэнов в нагревательном блоке позволяет избежать быстрого и точечного нагрева при малой площади контактного пятна, характерного для стержневых тэнов, выпаривание парафинового замасливателя происходит постепенно. Это снижает хрупкость изделия, предотвращает его ломку. Установка барабана в пропиточном устройстве так, что его часть находится в пропиточной ванне, а часть - над пропиточной ванной, позволяет наносить тонкий слой связующего, без излишков, на ровинг, не пропуская ровинг через наполненную связующим ванну. В ходе пропитки заготовка огибает наружную часть барабана, находящуюся над пропиточной ванной, при этом она контактирует с обтекателем, что позволяет нанести на поверхность ровинга равномерный слой связующего, исключить попадание пены на поверхность заготовки, тем самым добиться отсутствия воздушных пузырьков на ровинге, ухудшающих физико-механические свойства изделия. Установка под ванной регулирующего нагревательного элемента, выполненного в виде саморегулирующего нагревательного кабеля или специально созданного нагревательного тэна с терморегулятором, позволяет поддерживать постоянную оптимальную температуру связующего, что исключает влияние температурных перепадов, ухудшающих качество заготовки. Обмоточное устройство содержит контроллер, соединенный с приводом катушки, приводом планшайбы и с фотоэлементом, связанным с поводком. Это позволяет обеспечить постоянное усилие, действующее на нить, и постоянное натяжение нити независимо от массы катушки, исключив тем самым влияние изменения центробежной силы из-за изменения веса катушки, и повысить эксплуатационные характеристики готового изделия. Полимеризационный блок содержит две секции термомаслянной камеры, каждая секция выполнена из соединяющихся частей с масляными тэнами. Использование масляных тэнов позволяет сократить число нагревательных секций по сравнению с электрическими термокамерами. Позволяет увеличить равномерность и время нагрева, обеспечив однородную структуру изделия, избежать необходимости вентиляционного охлаждения участков между секциями, которое может вызывать перепад температур на участках ровинга, что ухудшит его физико-механические характеристики. Использование тянущего устройства гусеничного типа позволяет снизить удельное давление на заготовку, исключить пережимы стержня, являющиеся концентраторами напряжения в готовом изделии, снизить вероятность пробуксовки стержня, приводящей к его дефектам. Использование в качестве режущего инструмента отрезного устройства абразивного круга, например алмазного круга шлифовальной машины, обеспечивает постепенное разрезание композиционной арматуры без сдавливания ее концов и нарушения внутренней структуры. На фигуре 1 представлена схема технологической линии для изготовления композитной арматуры.

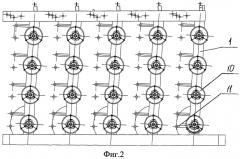

На фигуре 2 представлена схема шпулярника.

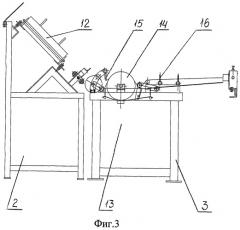

На фигуре 3 представлена схема нагревательного и пропиточного устройства.

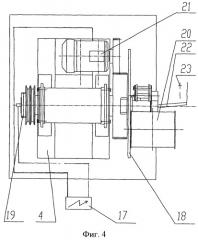

На фигуре 4 представлена схема обмоточного устройства.

На фигуре 5 представлена схема тянущего устройства и счетчика длины.

Технологическая линия для изготовления композитной арматуры состоит из шпулярника 1, нагревательного блока 2, пропиточного устройства 3, обмоточного устройства 4, полимеризационного блока 5, охлаждающей ванны 6, тянущего устройства 7, счетчика длины 8, отрезного устройства 9. Катушка 10 шпулярника 1 имеет натяжное устройство 11. В нагревательном блоке 2 установлены пластинчатые тэны 12. Пропиточное устройство 3 содержит пропиточную ванну 13, барабан 14, обтекатель 15, отжимное устройство 16. Обмоточное устройство 4 содержит контроллер 17, планшайбу 18 с приводом 19, катушку 20 с приводом 21, поводок 22, фотоэлемент 23. Полимеризационный блок 5 содержит секции термомасляной камеры 24, 25. Тянущее устройство 7 содержит гусеничную цепь 26 с накладками 27 и второстепенный привод 28.

Технологическая линия для изготовления композитной арматуры работает следующим образом.

Для начала протягивания ровинга включают второстепенный привод 28, затем главный привод тянущего устройства 7. С каждой вращающейся неприводной катушки 10 шпулярника 1 сматывается композитная нить, проходящая через натяжное устройство 11. Натяжное устройство 11 состоит из самоцентрирующих лап и натяжителей. При вращении под действием напряжения нити осуществляется торможение или расторможение катушки 10 натяжным устройством 11. Далее полученный пучок нитей проходит через нагревательный блок 2, контактируя с пластинчатыми тэнами 12, нагрев и поддержание температуры в которых осуществляется за счет встроенных термопар. При огибании ровингом пластин 12 происходит выпаривание замасливателя. На следующем этапе ровинг контактирует с наружной поверхностью барабана 14 пропиточного устройства 3. Барабан 3 частично помещен в пропиточную ванну 13 со связующим. Ровинг, огибая барабан 14 по касательной, за счет сил трения заставляет барабан 14 вращаться вокруг своей оси, нанося тонкий слой связующего на поверхность барабана 14. Ровинг пропитывается связующим так, что на нем отсутствуют излишки связующего и пены. На ровинг сверху устанавливается обтекатель 15, который за счет некоторого прижима к барабану 14 создает на ровинге равномерную по толщине пленку из связующего, снимая при этом воздушные пузырьки и излишки связующего. Под пропиточной ванной 13 расположен саморегулирующий нагревательный кабель, который поддерживает постоянную оптимальную температуру связующего 35°С согласно технологической карте. Далее ровинг проходит через гребенку и отжимные валики отжимного устройства 16. Обмоточное устройство 4 содержит контроллер 17, которым контролируется привод 19 вращения планшайбы 18 и привод 21 катушки 20. Натяжение нити регулируется поводком 22 и фотоэлементом 23, подающим команду контроллеру увеличивать или уменьшать обороты. За счет этого обеспечивается равномерное натяжение нити независимо от массы катушки и действующих на него центробежных сил. На планшайбе установлен балансир. Поводок сбалансирован так, что натяжение нити центробежной силой составляет 5-8 Н. Далее полученный стержень с обмоткой попадает в полимеризационный блок 5, где нагревается, проходя через секции термомаслянной камеры 24, 25 с масляными тэнами. Секции имеют длину 1,2 м и 3,5 м, расстояние между секциями 150 мм, при такой конструкции полимеризационного блока нет необходимости устанавливать между секциями охлаждающий вентилятор. Происходит постепенный равномерный прогрев стержня. Тянущее устройство 7 выполнено в виде консольного станка гусеничного типа и второстепенного привода, который используется временно для запуска линии. Для зажима и протяжки изделия используются гусеничные цепи 26 с накладками 27, за счет чего снижены вероятность пробуксовки изделия и удельное давление на него. После тянущего устройства изделие проходит через счетчик длины 8 механического типа и попадает на отрезное устройство 9. На отрезном устройстве установлена шлифовальная машина с алмазным кругом, которым происходит постепенное разрезание полученного композитного стержня. При таком разрезании исключается нарушение внутренней структуры стержня, сдавливание его концов.

Таким образом, заявляемое изобретение позволяет получить композитную арматуру с повышенными физико-механическими свойствами.

1. Технологическая линия для изготовления композитной арматуры, содержащая шпулярник с катушками, нагревательный блок, пропиточное устройство с отжимным устройством, обмоточное устройство, полимеризационный блок, охлаждающую ванну, тянущее устройство, счетчик длины и отрезное устройство, отличающаяся тем, что каждая катушка шпулярника имеет свое натяжное устройство, в нагревательном блоке установлены пластинчатые тэны, пропиточное устройство содержит барабан, обтекатель и регулирующий нагревательный элемент, барабан установлен так, что его часть находится в пропиточной ванне, а часть - над пропиточной ванной, обмоточное устройство содержит контроллер, соединенный с приводом катушки, приводом планшайбы и с фотоэлементом, связанным с поводком, полимеризационный блок содержит две секции термомасляной камеры, каждая секция выполнена с масляными тэнами, тянущее устройство выполнено гусеничного типа, режущим инструментом отрезного устройства является абразивный круг.

2. Технологическая линия для изготовления композитной арматуры по п.1, отличающаяся тем, что режущим инструментом отрезного устройства является алмазный круг.