Система управления

Иллюстрации

Показать всеГруппа изобретений относится к способу понижения давления в первой полости путем перемещения флюида из этой полости (40) с более низким давлением, например из кольцевого пространства на устье скважины, во вторую полость (6) с более высоким давлением, например в выкидную линию в составе подводной системы. Согласно способу обеспечивают возможность перемещения флюида, находящегося в первой полости (40), по первому трубопроводу (39) в промежуточный аккумулятор (30). Повышают давление флюида в промежуточном аккумуляторе (30) посредством поршневого блока (32) и перемещают флюид из указанного аккумулятора (30) во вторую полость (6). Изобретение охватывает также устройство для осуществления данного способа. Предложенная группа изобретений обеспечивает получение информации о нормальном функционировании клапанов-отсекателей и уплотнений. 2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Область техники

Изобретение относится к способу и устройству для понижения давления в полости путем перемещения флюида из этой полости во вторую полость.

Уровень техники

Существуют несколько функций, связанных с каротажем и управлением скважиной, которые требуют проведения, время от времени, испытаний давлением и/или мониторинга формирования повышенного давления, чтобы убедиться в нормальном функционировании клапанов-отсекателей и уплотнений при проведении операций установки оборудования и операций по увеличению дебита скважины. В типичном случае для этого требуется специальный трубопровод, который может либо подавать флюиды под давлением к зоне испытаний, либо обеспечивать возможность продувки и удаления флюидов для обнаружения утечек. Однако операции, связанные с безрайзерным легким доступом к скважине (riserless light well intervention, RLWI), часто соответствуют принципу “невыведения углеводородов на поверхность”. Другими словами, трубопровод между зоной испытаний и источником давления/монитором не применяется из-за возможности поступления по нему скважинных флюидов (углеводородов) к указанному источнику давления/монитору, находящемуся на судне в непосредственной близости от персонала. Если же такой трубопровод применяется, необходимы дополнительные меры по обеспечению безопасности и более высокая сертификация судна, чтобы гарантировать правильное обращение и удаление углеводородов (в случае их появления). Эти обстоятельства повышают стоимость одного дня эксплуатации оборудования, что снижает экономическую эффективность метода RLWI.

Раскрытие изобретения

Настоящее изобретение предлагает средства создания дифференциала давления и возврата углеводородов в скважину, обеспечивая как подачу давления, необходимого для испытаний, так и предотвращение выхода углеводородов на поверхность.

Более конкретно, изобретение охватывает способ понижения давления в первой полости путем перемещения флюида из этой полости с более низким давлением, например из кольцевого пространства на устье скважины, во вторую полость с более высоким давлением, например в выкидную линию в составе подводной системы. Способ согласно изобретению обеспечивает возможность перемещения флюида, находящегося в первой полости, по первому трубопроводу в промежуточный аккумулятор. Затем давление флюида в промежуточном аккумуляторе повышают посредством поршневого блока, после чего перемещают флюид из указанного аккумулятора во вторую полость. Данный способ может быть использован для создания давления в полости с помощью флюида, поступающего из полости с более низким давлением, чем давление, которое требуется обеспечить в указанной полости, или для перемещения флюида из полости, где он находится при более низком давлении, в полость с более высоким давлением.

Достоинством изобретения является то, что оно дополняет средства проведения испытаний (например, на основе лубрикатора с циркуляцией, описанного в WO 01/25593), реализующие принцип “невыведения углеводородов на поверхность”, и повышает безопасность таких испытаний.

Изобретение позволяет работать с любыми флюидами, включая углеводороды, ингибиторы гидрата (например, газ, богатый метаном) и морскую воду.

Изобретение позволяет также понижать давление в различных частях системы (например, в кольцевом пространстве), давление в которых ниже скважинного давления или давления в выкидной линии. При использовании изобретения давление в кольцевом пространстве может быть понижено перемещением флюида в выкидную линию.

Изобретение позволяет проводить испытания следующих объектов (не ограничиваясь ими): внутрискважинного клапана-отсекателя, накладной заглушки, плашки в составе погружного райзерного комплекта (Lower Riser Package, LRP), запорных клапанов, эксплуатационных задвижек, управляемого бесконтактного уплотнителя (pressure control head, РСН) и блока закачки масла.

Изобретение позволяет также понижать давление в требуемых зонах подводной системы. Тем самым достигаются две цели. Во-первых, изобретение дает возможность проводить испытания целостности уплотнений, чтобы убедиться в их правильном функционировании. Во-вторых, оно позволяет “испарять” гидраты, аккумулированные в полости. Образование гидратов сильно зависит от давления и температуры. Понижение температуры, например, когда углеводороды вступают в контакт с более холодной окружающей морской водой, будет приводить, при установленном давлении, к образованию гидрата. Понижение давления и/или повышение температуры приведут к расплавлению гидратов с их обратным превращением в газообразные углеводороды. Образование гидратов может приводить к блокированию полости или трубы и, в условиях удаленного размещения подобных компонентов на морском дне, устранение гидратной пробки может вызывать значительные трудности.

Краткое описание чертежей

Далее изобретение будет описано со ссылками на прилагаемые чертежи.

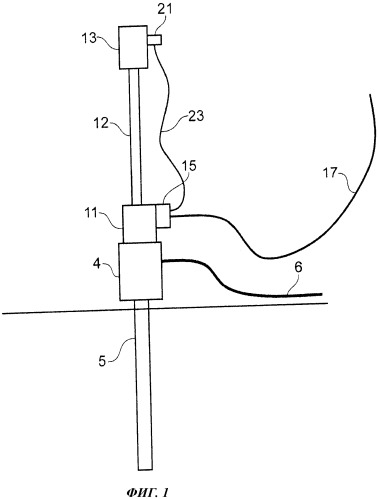

На фиг.1 схематично изображена подводная система доступа, установленная на подводную скважину.

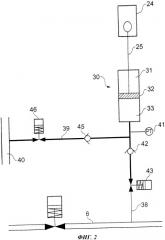

На фиг.2 представлена схема, иллюстрирующая первый вариант изобретения.

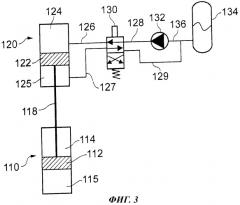

На фиг.3 представлена схема, иллюстрирующая второй вариант изобретения.

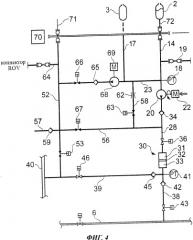

На фиг.4 представлена схема модуля нагнетания реагента согласно изобретению.

На фиг.5-8 иллюстрируются схемы различных режимов работы.

Осуществление изобретения

На фиг.1 схематично изображена система RLWI, в которой может быть использовано настоящее изобретение. Должно быть очевидно, что, помимо представленного примера, изобретение может найти применение в любой подводной (морской) системе, в которой желательны функции, обеспечиваемые изобретением.

На фиг.1 показана подводная лубрикаторная установка системы доступа, установленная на подводной скважине 5, оборудованной устьевой елкой 4 и выкидной линией, и/или гибким трубопроводом 6, идущим к системе подготовки продукции к транспортированию (не изображена). Лубрикаторная установка содержит устройство контроля давления, такое как погружной райзерный комплект (LRP) 11, трубу 12 лубрикатора и управляемый бесконтактный уплотнитель (РСН) 13. Система содержит также блок 15 управления для управления различными процессами во время функционирования системы. К блоку 15 управления может быть подключен специальный гибкий трубопровод 17, идущий к удаленной станции управления (не изображена). Однако изобретение охватывает также полностью автономную систему, в которой требования в отношении передачи сигналов и энергии обеспечиваются гибким кабелем в составе эксплуатационной системы. Линия 23 соединяет блок 15 управления с блоком 21 управления РСН. Линия 23 может обеспечивать передачу электрических и/или оптических сигналов и нести гидравлические линии, обеспечивающие связь между блоком управления и устройствами, входящими в состав РСН 13.

Лубрикатор (тросовый шлюз) служит для ввода в скважину инструментов, как это хорошо известно специалистам. Изобретение предпочтительно образует часть блока 15 управления системы доступа. Однако оно может быть реализовано и в виде отдельного модуля, устанавливаемого вблизи скважины.

На фиг.2 представлена схема, иллюстрирующая принцип понижения давления в полости. Такой полостью может быть полость в фонтанной арматуре, например полость в накладной заглушке, в LRP или даже в РСН. Промежуточный аккумулятор 30 содержит поршень 32, который разделяет данный аккумулятор на две камеры 31 и 33. В первом варианте изобретения поршень связан посредством штока 25 с электродвигателем 24, который может перемещать поршень внутри аккумулятора 30. Камера 31 может быть открыта в окружающую ее морскую воду, тогда как камера 33 связана трубопроводом 38 для флюида, образующим первое соединение, с выкидной линией 6. Трубопровод 38 содержит обратный клапан 42 и дистанционно управляемый клапан 43. Имеется также датчик 41, снабженный передатчиком РТ давления и температуры.

Камера 33 связана с полостью 40 посредством второго соединения, выполненного в виде трубопровода 39 для флюида. Трубопровод 39 содержит обратный клапан 45 и дистанционно управляемый клапан 46.

На фиг.3 показан альтернативный вариант приведения в действие поршня в промежуточном аккумуляторе. Первый цилиндр 110 содержит подвижный поршень 112, который разделяет этот цилиндр на две камеры 114 и 115. Второй цилиндр 120 также содержит подвижный поршень 122, который разделяет этот цилиндр на две камеры 124 и 125. Шток 118 соединяет оба поршня друг с другом, так что они могут двигаться синхронно. Камеры 124, 125 второго цилиндра связаны соответственно линиями 126, 127 с управляющим клапаном 130. Со своей противоположной стороны управляющий клапан связан линией 128 с выходом насоса 132. Вход насоса связан линией 136 с аккумулятором 134. Линия 129 связывает управляющий клапан 130 непосредственно с аккумулятором 134. Линии 129 и 128 функционируют как возвратная и питающая линии соответственно.

Если управляющий клапан 130 находится в состоянии, показанном на фиг.3, запуск насоса приведет к подаче гидравлической жидкости в камеру 124, что заставит поршень 122 двигаться вниз. В результате флюид будет выходить из камеры 125, возвращаясь по линиям 127 и 129 в аккумулятор 134. Чтобы переместить поршень 122 вверх, управляющий клапан переключают в его второе состояние.

Цилиндр 120 может рассматриваться как главный цилиндр, а цилиндр 110 - как исполнительный цилиндр. Площади рабочих поверхностей поршней 122 и 112 могут быть различными. Например, может оказаться целесообразным сделать такую площадь меньшей у поршня 112, чтобы минимизировать мертвый объем в камере 115.

Следует отметить, что камеры 33 и 115 связаны с трубами или пустотами, которые могут содержать газ. Поскольку газ является сжимаемой средой, представляется затруднительным использовать насос, работающий непосредственно в газовой среде, для повышения давления или для откачки. В связи с этим, как уже упоминалось, обеспечивается возможность применения поршней с различными площадями рабочих поверхностей. Такое выполнение позволяет легко адаптировать устройство к различным условиям работы, например к различным газовым фракциям.

Далее, со ссылками на фиг.2, будет описана работа устройства по изобретению. Когда поршень 32 движется вверх, давление в полости 40 будет уменьшаться. При этом обратный клапан 42 предотвратит поступление флюида из выкидной линии 6. Когда направление движения поршня 32 изменится на обратное, давление в линии 38 будет повышаться, так что флюид, находящийся в камере 33, переместится в выкидную линию 6, тогда как обратный клапан 45 предотвратит поступление флюида в трубопровод 39. Рабочие циклы поршня повторяют столько раз, сколько необходимо для достижения желательного давления в полости 40. Датчик 41 давления регистрирует давление, достигаемое в каждом цикле.

Такое выполнение позволяет уменьшить давление до уровня ниже давления окружающей среды. Единственным фактором, ограничивающим понижение давления, является мертвый объем в промежуточном аккумуляторе.

Если полость 40 находится за уплотнением, целостность которого необходимо проверить, давление понижают до уровня, при котором разность давлений по обе стороны уплотнения станет достаточно большой для того, чтобы удостовериться, что уплотнение функционирует нормально.

Если полость 40 по какой-то причине оказалась забита гидратной пробкой, понижение давления приведет к “вскипанию” гидрата и тем самым устранит пробку. Регистрация давления производится непрерывно. Когда давление достигает уровня, на котором начинается разрушение гидратной пробки, давление будет оставаться неизменным, пока в системе присутствуют гидраты. Это обусловлено тем, что по мере превращения гидратного “льда” в газ, он будет расширяться и заполнять объем полости 40. Когда датчик давления снова зарегистрирует падение давления, это будет означать, что гидратная пробка полностью разрушена.

Как показано на фиг.1, блок 15 управления может быть соединен со всеми частями системы доступа, включая устьевую елку 4, LRP 11 или РСН 13 (связь с которым обеспечивается по линии 23). Это позволяет проводить испытания всех частей системы или, альтернативно, удалять гидратные пробки. Объекты, которые могут быть подвергнуты испытаниям, могут включать (не ограничиваясь ими) внутрискважинный клапан-отсекатель, накладную заглушку, плашки в составе LRP, запорные клапаны и эксплуатационные задвижки, РСН и блок закачки масла.

В альтернативном варианте устройство понижения давления объединено в виде компактного модуля с системой нагнетания химических реагентов. На фиг.4 представлена схема модуля нагнетания реагентов и испытания клапанов-отсекателей согласно изобретению.

Данный модуль функционально связан со всеми частями подводной системы доступа. В дополнение к подключению к выкидной линии 6 и к полости 40, модуль имеет отдельную линию 57, соединяющую его с блоком управления скважиной (well control package, WCP) и с одной или более наружными линиями или наружным оборудованием, как это показано на фиг.4 в виде линий 71 и 72. Эти линии связаны с данным модулем через интерфейс 70, который подключен к модулю через многоканальный быстрый соединитель (multiple quick connector, MQC). Такое построение позволяет подавать в систему флюиды от внешнего источника, например от гибкого трубопровода 17. Соединение предусматривает также наличие линий для передачи сигналов и энергии (не изображены). Функциональные части системы (приводы, электродвигатели) подключены к неизображенному источнику энергии хорошо известного типа. Соединения с этим источником (который может быть гидравлическим или электрическим) не представлены для повышения наглядности схемы.

Модуль содержит также первый трубопровод 14 для флюида, проходящий между интерфейсом 70 с MQC и входом жидкостного насоса 20, приводимым в действие электродвигателем 22. Данный насос предпочтительно представляет собой высокопроизводительный промывочный насос с электрическим приводом, рассчитанный на давления до 69 МПа. Его конструкция должна обеспечить производительность до 3,6 м3/ч при давлении 500 МПа. Насос 20 предпочтительно подключен непосредственно к не изображенному регулируемому приводу для управления скоростью с использованием гибких проводников, рассчитанных на напряжение 3,3 кВ, подаваемое по гибкому трубопроводу (в типичном случае с обеспечением подаваемой мощности до 100 кВт).

Трубопровод 28 проходит между выходом насоса 20 и первой камерой 31 промежуточного аккумулятора 30. Этот трубопровод содержит обратный клапан 34 и дистанционно управляемый клапан 36. Поршень аккумулятора способен создавать разность давлений 69 МПа в обоих направлениях для снижения давления. Как было пояснено со ссылкой на фиг.2, камера 33 промежуточного аккумулятора подсоединена к системе, в которой находится скважинный флюид.

Трубопровод 52 отходит от интерфейса 70, чтобы обеспечить связь с трубопроводом 39, идущим от испытуемой полости. В трубопроводе 52 имеется дистанционно управляемый клапан 53. Первый поперечный трубопровод 54 связывает трубопровод 52 с выходной стороной насоса 68. Трубопровод 54 содержит обратный клапан 65 и дистанционно управляемый клапан 66. Входная сторона насоса 68 посредством трубопровода 23 соединена с трубопроводом 14. Второй поперечный трубопровод 56 соединяет трубопровод 52 с трубопроводом 28 в точке между обратным клапаном 34 и дистанционно управляемым клапаном 36. Трубопровод 56 содержит дистанционно управляемый клапан 67. Третий поперечный трубопровод 58 соединяет трубопроводы 23, 56. Трубопровод 58 содержит редуктор 62 давления и дистанционно управляемый клапан 63.

Рассматриваемый модуль может быть подключен трубопроводом 57, связанным с трубопроводом 52 и содержащим обратный клапан 59, к блоку WCP для нагнетания химических реагентов в скважину или в систему доступа к скважине. К трубопроводу 52 подсоединен также трубопровод 64, который заканчивается быстродействующим коннектором типа “hot stab” на дистанционно управляемом аппарате (remote operated vehicle, ROV) для подсоединения к модулю наконечника нагнетателя с помощью ROV. Это позволяет осуществлять нагнетание химических реагентов в те части системы скважины, которые недосягаемы с помощью обычных коннекторов.

Первый корпусно-мембранный резервуар 2 с объемом, составляющим, например, 4 м3, связан через интерфейс 70 с трубопроводом 14. В предпочтительном варианте данный резервуар является отдельным извлекаемым модулем, так что, когда он пустой, его можно заменить на другой, полный корпусно-мембранный резервуар. Обычно данный резервуар содержит ингибитор гидрата, такой как метанол или газ, богатый метаном (methane rich gas, MEG).

Второй корпусно-мембранный резервуар 3, обычно с объемом, меньшим, чем первый резервуар 2, например равным 1 м3, связан через интерфейс 70 с трубопроводом 23 перед входом насоса 68. Этот резервуар содержит другие химические реагенты, которые могут потребоваться в процессе функционирования системы. Такое выполнение позволяет произвести нагнетание химических реагентов в период, когда спускаемое на канате оборудование поднято на поверхность. Разумеется, в случае необходимости могут иметься и другие резервуары с различными химическими реагентами. Например, может быть предусмотрен “банк” контейнеров, которые могут подключаться по желанию. Другая альтернатива состоит в наличии внутри рассматриваемого модуля, по меньшей мере, одного резервуара меньшего объема, как это показано на фиг.5-8.

Корпусно-мембранный резервуар на LRP всегда будет заполнен из резервуара, примыкающего к трубе лубрикатора, поскольку реагент имеет более высокую удельную плотность, а резервуар, примыкающий к трубе лубрикатора, расположен выше LRP.

Для заполнения корпусно-мембранного резервуара 3 используется быстродействующий коннектор 19 “hot stab” на ROV. Подача реагентов в данный резервуар может производиться по отдельному гибкому шлангу с поверхности (с использованием гибкого трубопровода). Альтернативно, может быть использован дополнительный подводный (извлекаемый) корпусно-мембранный резервуар, обслуживаемый ROV с использованием гибкого шланга 10k (диаметром 13-19 мм) для подачи реагентов, подключаемого посредством быстродействующего коннектора "hot stab" на ROV для прямого нагнетания или для заполнения резервуара, связанного с отдельной лебедкой для установки в случае необходимости. Его емкость должна быть достаточной для обеспечения циркуляции реагента в объеме, соответствующем объему лубрикатора.

Используемые в составе модуля датчики давления и температуры установлены в необходимых точках. Один из них, датчик 18, установлен на трубопроводе 14.

Второй нагнетательный насос 68 низкой производительности с электрическим приводом в данном варианте рассчитан на давление 69 МПа. Он используется для непрерывного нагнетания реагентов на уровне 300 л/ч. При этом производительность насоса должна быть регулируемой в пределах до 5% от максимального значения.

В различных точках системы могут быть установлены расходомеры для верификации заданных расходов нагнетаемых реагентов.

Основными компонентами, дополняющими модуль нагнетания реагентов с целью проведения испытания функциональности клапанов-отсекателей, являются надводные резервуары реагентов и надводные нагнетательные насосы, обеспечивающие заполнение подводных корпусно-мембранных резервуаров по соответствующему шлангу. Использование усовершенствованного оборудования и тщательный выбор точек, в которых производится нагнетание, могут существенно уменьшить расход реагентов.

Соответственно, в своем первом аспекте модуль согласно изобретению, проиллюстрированный на фиг.3, может быть использован для осуществления циркуляции реагента через трубу 12 лубрикатора. Время от времени возникает необходимость выведения из лубрикатора воды и/или скважинных флюидов, чтобы предотвратить образование гидрата или сброс углеводородов в окружающую среду. В таких случаях требуется относительно большое количество реагента, который будет подаваться из корпусно-мембранного резервуара 2. Клапаны 36, 53, 63 и 66 будут закрыты, а клапан 67 открыт. Химический реагент из корпусно-мембранного резервуара 2 закачивается в лубрикатор (с помощью высокопроизводительного насоса 20) по трубопроводам 14, 56 и 57.

В соответствии с другим аспектом изобретения, иллюстрируемым на фиг.4, осуществляется непрерывное нагнетание реагента в систему лубрикатора или в систему скважины. Данный реагент может быть обрабатывающим флюидом, ингибитором отложений или смазкой, подаваемой в РСН. Хотя реагент предпочтительно подается из корпусно-мембранного резервуара 3, в случае больших расходов может быть использован резервуар 2, содержащий другой реагент. В этом случае клапаны 36, 63 и 67 будут закрыты, тогда как клапан 66 открыт. После запуска насоса 20 реагент (флюид) будет поступать из корпусно-мембранного резервуара 3 (или из резервуара 2) в систему скважины. Путем соответствующего управления трубопроводами реагент может быть подан в РСН (по трубопроводу 64), в WCP (по трубопроводу 57) или в полость 40 (по трубопроводу 39 при открытом клапане 53).

Режим циркуляции реагента (соответствующий низким расходам) и режим нагнетания (соответствующий высоким расходам) иллюстрируются соответственно на фиг.3 и 4

В соответствии с третьим аспектом изобретения рассматриваемый модуль используется для проведения испытаний под давлением. Так, данный модуль будет применяться для испытаний основных клапанов-отсекателей и уплотнений. Испытания будут проводиться в направлении движения флюида, с обеспечением возможности испытаний любых частей системы. Те ее части, к которым нет непосредственного доступа, будут испытываться при формировании перемычки между этой частью и трубопроводом 64.

Принципы понижения давления для проведения испытаний клапанов-отсекателей и уплотнений иллюстрируются фиг.7 и 8. Как было описано со ссылкой на фиг.2, задача состоит в уменьшении давления в полости 40, чтобы обеспечить создание дифференциала давления. Изобретение позволяет осуществлять испытание клапанов-отсекателей и пробок дифференциальным давлением без выведения скважинных флюидов на поверхность.

Чтобы перевести поршень 32 в его нижнее положение, запускается насос 20. Клапаны 53, 66 и 67 при этом закрыты. Затем выключают насос 20 и открывают клапан 53. Поскольку резервуар 2 находится под давлением окружающей среды, а полость 40 находится под скважинным (более высоким) давлением, давление в полости 40 заставит поршень 32 двигаться вверх и вытеснять флюид из камеры 31 в резервуар 2. Этот цикл повторяют до тех пор, пока давление в полости 40 не станет равным давлению окружающей среды. В результате создается дифференциал давления между скважинным давлением и давлением в полости (равным давлению окружающей среды). Это делает возможным испытания уплотнения.

При этом обеспечивающий циркуляцию насос 20 может быть использован для закачивания флюида из полости и его нагнетания в находящуюся под давлением выкидную линию, как это было описано применительно к фиг.2. Прямой ход и обратный ход обеспечиваются последовательным включением насоса и открыванием/закрыванием обратного клапана, управляющего выведением реагента. Каждый ход характеризуется значительным прокачиваемым объемом при минимальном мертвом объеме. Поэтому контур будет функционировать даже применительно к газу. Два хода в процессе закачки иллюстрируются фиг.7 и 8.

Система может быть также использована для нагнетания, в случае необходимости, флюида-ингибитора гидрата в выкидную линию 6. В этом случае клапан 36 закрыт, а клапаны 67, 53 и 46 открыты. В данном случае флюид-ингибитор из резервуара 2 может нагнетаться в выкидную линию по трубопроводам 14, 56, 52, 39, 38 для флюида.

Испытание уплотнения (испытание на герметичность)

Функции, необходимые для испытаний на герметичность, обеспечиваются с целью верификации правильности соединений подводной эксплуатационной части. Данные функции запускаются посредством управляющих подводных минимодулей, путем создания высокого давления в гидравлической жидкости или в реагенте и мониторинга падения давления с помощью подводного передатчика давления. Как и в предыдущем случае, клапан 36 закрыт, но в этом случае клапан 46 также закрыт. Теперь флюид может закачиваться в полость 40 по трубопроводам 14, 56 и 52. После достижения желательного давления отключают насос 20 и осуществляют мониторинг падения давления.

Изобретение было описано применительно к неограничивающим вариантам его осуществления. Однако специалисту должно быть понятно, что в эти варианты могут быть внесены различные изменения и модификации, не выходящие за пределы объема изобретения, определенного в прилагаемой формуле.

1. Способ испытания давлением путем понижения давления в первой полости, ассоциированной с подводным устьевым оборудованием, посредством перемещения флюида из первой полости (40) с первым давлением во вторую полость (6) со вторым давлением, превышающим первое давление, при этом способ включает операции активации поршня (32) в промежуточном аккумуляторе (30) для выведения флюида из первой полости (40) по первому трубопроводу (39; 38) в указанный аккумулятор (30), повышения давления флюида в промежуточном аккумуляторе (30) посредством указанного поршня (32) и выведения флюида из промежуточного аккумулятора (30) во вторую полость (6).

2. Способ по п.1, отличающийся тем, что перемещение указанного поршня (32; 112) в промежуточном аккумуляторе (30) осуществляют посредством электродвигателя (24).

3. Способ по п.1, отличающийся тем, что перемещение указанного поршня (32; 112) в промежуточном аккумуляторе (30) осуществляют посредством второго поршневого блока (122), связанного с управляющим клапаном (130), насоса (132) и аккумулятора (134), причем насос (132) и управляющий клапан (130) обеспечивают перемещение второго поршневого блока (122) и, тем самым, вынужденное перемещение указанного поршневого блока (32) в промежуточном аккумуляторе (30).

4. Устройство для испытания уплотнения в составе подводного устьевого оборудования, причем указанное уплотнение расположено смежно с полостью (40), ассоциированной с подводным устьевым оборудованием, при этом испытание осуществляется понижением давления в указанной полости (40), а устройство содержит промежуточный аккумулятор (30), соединенный посредством первого трубопровода (39; 38) для флюида, содержащего обратный клапан (45), с указанной полостью (40), а посредством второго трубопровода (39; 38) для флюида, содержащего обратный клапан (42), с выкидной линией (6), тогда как промежуточный аккумулятор (30) содержит активируемый поршневой блок для повышения давления флюида в промежуточном аккумуляторе независимо от давлений в указанной полости и в выкидной линии.

5. Устройство по п.4, отличающееся тем, что каждый из первого и второго трубопроводов (39; 38) для флюида содержит управляющий клапан (46; 43).

6. Устройство по п.4 или 5, отличающееся тем, что обратный клапан (45) в первом трубопроводе (39) для флюида обеспечивает возможность перемещения флюида из первой полости (40) по первому трубопроводу (39) для флюида в промежуточный аккумулятор (30), а второй обратный клапан (42) во втором трубопроводе (39) для флюида обеспечивает возможность перемещения флюида из указанного аккумулятора (30) по второму трубопроводу (38) для флюида в выкидную линию (6).

7. Устройство по п.4, отличающееся тем, что поршневой блок (32) в промежуточном аккумуляторе (30) подключен к электродвигателю (24), обеспечивающему перемещение указанного блока.

8. Устройство по п.4, отличающееся тем, что поршневой блок (32) в промежуточном аккумуляторе (30) присоединен ко второму цилиндру (120), связанному с насосом (132), аккумулятором (134) и управляющим клапаном (130), для обеспечения вынужденного перемещения поршневого блока (32).

9. Устройство по п.5, отличающееся тем, что трубопровод (52, 54, 17) для флюида, содержащий клапанные устройства (63, 67, 53), связывает корпусно-мембранный резервуар (3) с первым трубопроводом (39) для флюида между управляющим клапаном (46) и первой полостью (40).

10. Устройство по п.5, отличающееся тем, что трубопровод (52, 54, 17) для флюида, содержащий клапанные устройства (63, 67, 53), связывает быстродействующий разъем на дистанционно управляемом аппарате (19) с первым трубопроводом (39) для флюида между его управляющим клапаном (46) и первой полостью (40).