Способ крепления почвы горных выработок

Иллюстрации

Показать всеИзобретение относится к горнодобывающей промышленности и используется преимущественно для проведения горизонтальных и наклонных горных выработок. Техническим результатом является повышение устойчивости почвы выработок на участках глинистых и глиносодержащих пород, склонных к пучению. Способ крепления почвы горных выработок содержит следующие стадии: определяют необходимую толщину упрочняемого слоя горных пород в почве; бурят шпуры на толщину упрочняемого слоя, устанавливают в них нагревательные элементы и обжигают породы упрочняемого слоя. При этом впереди забоя формируют обратный грузонесущий свод в две стадии. Причем на первой стадии производят бурение опережающих наклонных шпуров, установку в них нагревательных элементов и предварительную термообработку пород почвы. На второй стадии с некоторым отставанием от забоя бурят вееры шпуров в почве выработки в плоскости ее поперечного сечения и с помощью установленных в них термоэлементов производят повторную термообработку пород почвы и окончательное оформление обратного грузонесущего свода. По второму варианту обратный грузонесущий свод формируют в две стадии с использованием только опережающих наклонных шпуров, при этом для каждой стадии термообработки используют отдельную группу шпуров. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится преимущественно к горной промышленности и подземному строительству, а именно к проведению и поддержанию горных выработок в условиях залегания пучащих пород. Оно позволяет повысить устойчивость почвы выработок на участках глинистых, суглинистых, песчано-глинистых отложений, органосодержащих пород и грунтов, склонных к пучению при проходке.

Известен способ снижения пучения почвы горных выработок (патент RU, №2019705, опубл. 15.09.1994), при котором защита горных выработок от пучения почвы достигается тем, что, согласно изобретению, определяют положение в почве выработки слоя горных пород, обладающих максимальной пластичностью, бурят шпуры или скважины в почву выработки и производят камуфлетный взрыв в этом слое, после чего осуществляют обрушение вышележащих пород в полость, образованную этим взрывом.

Недостатком способа является его низкая эффективность при залегании в почве выработки мощных слоев пород, склонных к пучению, так как после производства камуфлетного взрыва в таких горных породах камуфлетная полость будет заполнена горной массой, обладающей такой же склонностью, как и нижележащие породы почвы. При интенсивном горном давлении эта зона, обладая большой пластичностью, не обеспечивает эффективной защиты выработки от пучения почвы.

Известен способ крепления горных выработок, пройденных в породах, склонных к пучению, который включает установку основной крепи технологически заданного профиля, перетяжку кровли и анкерное крепление вспучиваемых пород (патент RU, №2134350, опубл. 10.08.1999). В зонах вскрытия или присечки вспучивающих пород проводимой горной выработкой в почве и (или) бортах последней производят установку полимерных анкеров с одновременным нагнетанием быстротвердеющего полимерного состава сразу во все шпуры в соответствии с принятым паспортом крепления, при этом направления шпуров в почве осуществляют с учетом направления смещения вспучиваемых частей контура выработки.

Недостатком этого способа укрепления почвы является сложность и многооперационность технологии, высокая трудоемкость в связи с необходимостью установки анкеров и их низкая эффективность при упрочнении пластичных пород.

Известен способ крепления горных выработок (а.с. SU №1566035, опубл. 23.05.1990), принятый за прототип, по которому сначала определяют необходимую толщину упрочняемого слоя горных пород в приконтурном массиве выработки, которая зависит от степени ослабленности пород обводнением, бурят по контуру выработки шпуры с перебуром за толщину упрочняемого слоя. Затем в шпуры устанавливают нагревательные элементы и производят упрочнение слоя путем его термообработки. Сначала через шпуры осуществляют предварительный нагрев горной массы по всей длине шпуров при температуре 100-200°С в течение 8 ч. После этого производят обжиг упрочняемого слоя в течение 19-20 ч с постоянным повышением температуры от 200 до 1100°С. При этом достигается необходимая прочность глинистой массы, которая преобразуется в упрочненный слой, обеспечивая долговечную устойчивость горных выработок.

Основным недостатком такого способа при проходке выработок в обводненных глиносодержащих породах, склонных к интенсивному проявлению пучения, является низкая скорость упрочнения пород в массиве вокруг скважин при принятом режиме термообработки упрочняемого слоя. Кроме того, вследствие взаимодействия скважин между собой при нагревании массива на первой стадии возможно осыпание стенок скважин, что исключает их использование на второй стадии - стадии обжига.

Техническим результатом изобретения является профилактика пучения почвы горных выработок при проходке в призабойной зоне за счет опережающей термообработки и последующего сооружения в почве выработки обратного грузонесущего свода при подвигании забоя.

Технический результат достигается тем, что в способе крепления почвы горных выработок, включающем определение необходимой толщины упрочняемого слоя горных пород в почве, бурение шпуров на толщину упрочняемого слоя, установку в них нагревательных элементов и обжиг пород упрочняемого слоя, в упрочняемом слое почвы впереди забоя формируют обратный грузонесущий свод при проходке в две стадии, при этом на первой стадии производят бурение опережающих наклонных шпуров, установку в них нагревательных элементов и предварительную термообработку пород почвы, а на второй стадии с некоторым отставанием от забоя бурят вееры шпуров в почве выработки в плоскости ее поперечного сечения, или с использованием только опережающих наклонных шпуров и с помощью установленных в них термоэлементов производят повторную термообработку пород почвы и окончательное оформление обратного грузонесущего свода.

Пробуренные в почве шпуры для второй стадии термообработки после ее проведения при необходимости используют для последующего дополнительного упрочнения сформированного в почве обратного грузонесущего свода анкерами.

Способ позволяет за счет термического воздействия на склонные к пучению породы перевести в состояние, обеспечивающее возможность формирования грузонесущего свода в почве выработки (достаточную прочность пород в своде). Известно увеличение прочности глин при нагревании до 200°С и формировании «киринга» при температуре 500-800°С. При увеличении температуры до 1300°С происходит упрочнение глин до спекания. Такая термообработка возможна путем применения термоизлучателей, установленных в шпурах, пробуренных в толще глиносодержащих пород, что позволяет воздействовать на них, сначала прогревая, а затем превращая в клинкерную массу или остекловывая.

Несущая способность обратного грузонесущего свода определяется, исходя из ожидаемой прочности пород в своде после их упрочнения, которая зависит от технологических параметров термоупрочнения (расстояния по глубине шпура, на которое распространяется спекание пород при их термообработке rT, и густоты сетки шпуров для термообработки).

При этом расстояние между скважинами в рядах (∂) принимают по условию смыкания зон упрочнения (спекания), образующихся у скважин при их термообработке. Этот параметр определяют, исходя из результатов испытаний пород при действии на них высоких температур и характеристик применяемого термитного топлива. Для большинства глинистых и глиносодержащих грунтов и пород по имеющимся данным этот параметр может достигать от 1 до 2 м (А.С.Тишкинов, А.А.Таюрский, Е.В.Гончаров, А.Т.Карманский «Упрочнение неустойчивых массивов горных пород на основе термического и газотермохимического воздействия «Вестник Кузбасского государственного технического университета». Научно-технический журнал, №1, 2006 г., стр.74-76).

Указанные выше параметры определяют требуемую схему расположения шпуров для термообработки (паспорт термообработки почвы) и формирования обратного грузонесущего свода, который должен опираться на приконтурный массив боков выработки и снизу замыкать крепь выработки.

Внешняя граница окончательно сформированного грузонесущего свода устанавливается глубиной распространения зоны пучения (выдавливания) пород x0 под выработкой, которая определяется по известному методу проф. Цимбаревича П.М. (Механика горных пород. - М.: Углетехиздат. - 1948. - 184 с.):

Н1 - высота пригрузки почвы, приведенная к объемному весу пород почвы, м;

где h0=b при γк=γб;

b - высота свода обрушения в кроле; по формуле П.М.Цимбаревича

а - полупролет выработки в проходке, м;

h - высота стен выработки, м;

φ1 - угол внутреннего трения пород кровли, град.;

f - коэффициент крепости пород по шкале проф. М.М.Протодьяконова;

γк - объемный вес пород кровли, Т/м3;

γб - объемный вес пород боковых пород, Т/м3;

γп - объемный вес пород почвы, Т/м3;

φ - угол внутреннего трения пород почвы, град.

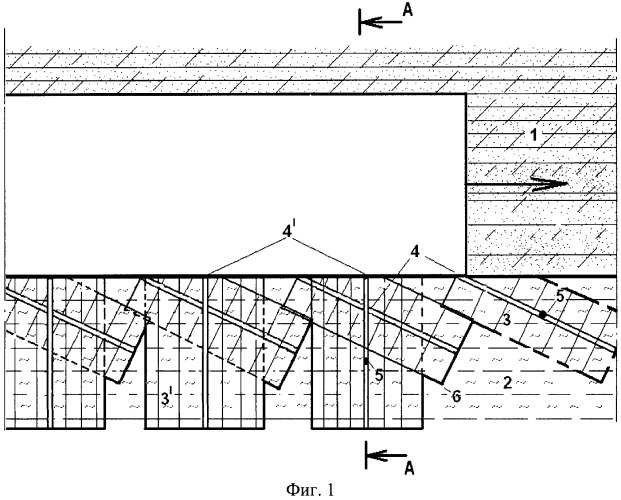

На фиг.1 показан продольный разрез участка выработки в процессе проходки со схемой расположения зон термоупрочнения в почве выработки, где:

1 - массив устойчивых пород;

2 - породы, склонные к пучению;

3 - зоны первичного (опережающего) термоупрочнения;

3' - зоны вторичного термоупрочнения;

4 - шпуры для 1-й стадии упрочнения;

4' - шпуры для 2-й стадии упрочнения;

5 - термоизлучатели;

6 - общая область упрочнения пород в почве выработки после термообработки. Причем при буровзрывном способе проходки бурение для термообработки почвы можно совмещать с бурением для взрывных работ в забое.

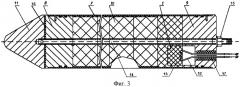

На фиг.3 представлена одна из конструкций скважинного термоизлучателя (см. А.С.Тишкинов, А.А.Таюрский, Е.В.Гончаров, А.Т.Карманский «Упрочнение неустойчивых массивов горных пород на основе термического и газотермохимического воздействия «Вестник Кузбасского государственного технического университета». Научно-технический журнал, №1, 2006 г., стр.74-76).

Конструкция термоизлучателя 5 довольно проста (фиг. 3). Термоизлучатель имеет полый цилиндрический корпус 7, выполненный из легкого разрушающегося материала (например, фольги, жести, картона, полиэтилена и т.п.) Корпус закреплен на торцах с дном 8 и крышкой 9, а внутренний объем корпуса заполнен набором шашек термитного топлива 10. На нижний торец корпуса навинчен направляющий конус 11. На верхнем торце расположен гермоввод 12 с инициатором 13. Дно, шашки термотоплива и крышка с гермовводом собираются на стержне 14 и крепятся натяжной гайкой 15. Дно и гермоввод герметизируются уплотнительными резиновыми прокладками 16 и 17.

Запуск термореакции осуществляется подачей напряжения постоянного тока на инициатор, который запускает экзотермическую реакцию разложения термитного состава с выделением тепла и газа.

В качестве безгазового термитного топлива используют железоалюминиевомагниевый термит, горение которого обеспечивается в водной среде как один из наиболее экономичных видов.

Обычный состав такого термитного топлива

железная окалина (≈50% Fе3O4 + ≈50% Fе2О3)≈50-60%

алюминий, например, марки АСД ≈20-30%

магний (гранулированный) ≈5-7%

плагиоклаз, например, марки ППЭ-88 (в зависимости от требуемой температуры) ≈2-20%

Способ осуществляется следующим образом.

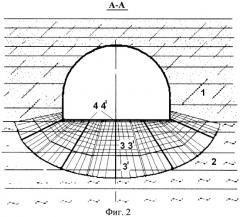

В случае проявления пучения почвы в процессе проходки на таком участке (фиг.2), впереди забоя в почве бурят наклонные разведочные скважины и анализируют физико-механические свойства пород почвы, по которым предстоит проведение упрочнения, используя испытания керновых проб, отобранных при разведочном бурении, обращая внимание на прочностные свойства, трещиноватость и обводненность пород. При этом дополнительно испытывают породы на теплопроводность, определяют температуру спекаемости (упрочнения при глинистом компоненте) и остекловывания (при песчанистом). По результатам испытания проб определяют параметры бурения шпуров в почве выработки и переходят на новый паспорт проходки, согласно которому на сопряжении почвы с забоем выработки бурят наклонные скважины (под углом 30-45° к горизонтали) в направлении подвигания выработки для термообработки почвы.

По окончании бурения шпуров в них размещают термоизлучатели 5 и инициируют процесс предварительной термообработки пород почвы 2. При этом расстояние между шпурами 4 в рядах принимают по условию смыкания зон необходимого нагревания пород (до 200°С), образующихся вокруг шпуров после их термообработки (см. фиг.1). Этот параметр определяют, исходя из результатов испытаний пород при действии на них высоких температур и характеристик применяемого термитного топлива.

После упрочнения пород почвы прогревом с помощью термоизлучателей, размещенных в наклонных шпурах впереди забоя производят подвигание забоя, крепят и бурят в призабойной зоне веера шпуров 4' в почве выработки. По окончании бурения размещают в шпурах термоэлементы и производят термообработку пород до состояния спекания (или остекловывания) при температурах от 800 до 1300°С.

Формирование обратного грузонесущего свода с помощью термообработки пород в две стадии возможно с использованием только опережающих наклонных шпуров, при этом для каждой стадии термообработки используют отдельную группу шпуров в ряду. Например нечетные порядковые номера шпуров используют для первой стадии термообработки, а четные - для второй.

Все или часть шпуров 4' после термообработки пород почвы могут быть также использованы для дополнительного упрочнения сформированного обратного свода в почве анкерами. При этом термообработка пород почвы до стадии обжига позволяет эффективно использовать железобетонные анкеры для дополнительного упрочнения свода.

Пример применения способа,

Рассмотрим применение способа в условиях проведения капитального квершлага шириной 4,5 м и высотой 3 м горизонта - 600 м при разработке алмазного месторождения им. В. Гриба в Архангельской области, где проходку выработок необходимо вести в условиях залегания обводненных глиносодержаших и песчаноглинистых пород средней прочностью от 2 до 5 МПа, относящихся к категории неустойчивых вследствие пучения пород в призабойной зоне сразу вслед за подвиганием забоя.

По данным разведочного бурения из забоя геологической службой рудника выявлено залегание в почве выработки влажных неустойчивых глинистых пород.

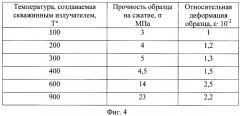

Исследования влияния термического воздействия на прочностные и деформационные свойства этих пород при естественной их обводненности приведены на фиг.4

Установлена эмпирическая связь между основными параметрами. Она отражается следующей формулой:

где r - радиус влияния скважинного термоэлемента в окружающих породах, м;

А и В - эмпирические коэффициенты, устанавливаемые для разных типов пород по данным испытаний. Для глин, согласно экспериментальным данным работы (см. А.С.Тишкинов, А.А.Таюрский, Е.В.Гончаров, А.Т.Карманский «Упрочнение неустойчивых массивов горных пород на основе термического и газотермохимического воздействия «Вестник Кузбасского государственного технического университета». Научно-технический журнал, №1,2006 г., стр.74-76), установлено А=330, В=100;

Т - температура, создаваемая термоизлучателем.

Температура спекаемости глиносодержащих пород кровли по данным испытаний составила 300°, тогда исходя из условия смыкания зон спекаемости расстояние между шпурами с термоизлучателями по формуле (1) должно быть не более

м.

Размещение шпуров на таком удалении обеспечивает (см. фиг.1, 2) смыкание упрочненных зон.

Следуя данному способу, перед каждой заходкой на сопряжении почвы выработки с забоем бурят ряд опережающих наклонных шпуров, в которых после окончания бурения размещают термоизлучатели, производят забойку устьев скважин глиной и монтируют запальную схему. Далее инициируют процесс горения термотоплива одновременно во всех шпурах этого назначения, в результате чего вокруг шпуров происходит обжиг и спекание глиносодержащих пород с образованием у каждого шпура ареала упрочнения.

По окончании процесса горения топлива в наклонных шпурах с помощью комбайна или буровзрывным способом производят подвигание забоя квершлага на длину заходки, примерно равную горизонтальной проекции наклонного шпура. Далее после зачистки призабойного пространства и возведения постоянной крепи производят бурение вееров шпуров в почве выработки по паспорту постоянного крепления, составленному на период эксплуатации выработки. Паспорт кроме вида постоянной крепи предусматривает параметры бурения шпуров на 2-й стадии термоупрочнения пород почвы.

Контроль за уровнем температуры производят по контрольным шпурам с помощью термопар. Качество упрочнения пород определяют экспресс-методом по вдавливанию пуансонов в стенки шпуров.

Дополнительное упрочнение пород почвы железобетонными анкерами производят после остывания пород до температуры не выше 40°С.

1. Способ крепления почвы горных выработок, включающий определение необходимой толщины упрочняемого слоя горных пород в почве, бурение шпуров на толщину упрочняемого слоя, установку в них нагревательных элементов и обжиг пород упрочняемого слоя, отличающийся тем, что в упрочняемом слое почвы впереди забоя формируют обратный грузонесущий свод при проходке в две стадии, при этом на первой стадии производят бурение опережающих наклонных шпуров, установку в них нагревательных элементов и предварительную термообработку пород почвы, а на второй стадии с некоторым отставанием от забоя бурят вееры шпуров в почве выработки в плоскости ее поперечного сечения, или с использованием только опережающих наклонных шпуров, и с помощью установленных в них термоэлементов производят повторную термообработку пород почвы и окончательное оформление обратного грузонесущего свода.

2. Способ по п.1, отличающийся тем, что пробуренные в почве шпуры для второй стадии термообработки после ее проведения при необходимости используют для последующего дополнительного упрочнения сформированного в почве обратного грузонесущего свода анкерами.