Поршневая машина для использования в качестве вакуумного насоса в медицинских целях

Иллюстрации

Показать всеИзобретение относится к поршневой машине (10, 40), содержащей по меньшей мере один цилиндр (12a, 12b) и одну головку (18a, 18b) цилиндра, закрывающую отверстие цилиндра (12а, 12b). Кроме того, поршневая машина (10, 40) содержит расположенный, по меньшей мере, частично внутри цилиндра (12a, 12b) поршень (22a, 22b), который установлен с возможностью перемещения с помощью шатуна (28a, 28b) в своем продольном направлении. Поршень (22a, 22b) имеет проходящее в его продольном направлении отверстие, в котором установлена, по меньшей мере, часть дополнительного направляющего элемента (30a, 30b), жестко соединенного с дополнительной головкой (18а, 18b) цилиндра. Отсутствуют поперечные силы, передающиеся с поршня на цилиндр. 21 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к поршневой машине, по меньшей мере, с одним цилиндром и одной головкой цилиндра, закрывающей отверстие цилиндра. Кроме того, поршневая машина содержит расположенный, по меньшей мере, частично внутри цилиндра поршень, который с помощью шатуна установлен с возможностью перемещения в своем продольном направлении относительно цилиндра и головки цилиндра.

Распространенным видом направляющей поршня является так называемая тронковая направляющая, при которой поршень посредством шатуна соединен с коленчатым валом непосредственно. Поперечные силы, действующие на поршень в результате наклонного положения шатуна, воспринимаются стенкой цилиндра, вдоль которой направляется поршень. Поперечные силы стремятся опрокинуть поршень, что, с одной стороны, ведет к созданию шумов, а с другой, может привести к заклиниванию поршня. В частности, в вакуумных насосах при использовании в медицине создание таких шумов может восприниматься как весьма нежелательное. Для предотвращения заклинивания поршень по сравнению со своим диаметром должен выполняться относительно длинным, следствием чего являются относительно большой конструктивный размер цилиндра и большая осциллирующая масса. С другой стороны, зазор между поршнем и стенкой цилиндра должен быть выполнен настолько большим, чтобы поршень мог расширяться в результате выделения тепла при работе поршневой машины. Этот необходимый большой зазор способствует созданию шумов, поскольку поршень в верхнем и нижнем крайних положениях при своем движении вследствие изменения нагрузки меняет соответственно стороны прилегания.

Другим распространенным видом направляющей поршня является так называемая крейцкопфная направляющая, при которой поршень посредством поршневого штока соединен с крейцкопфом, направляемым с помощью подшипника скольжения. Крейцкопф, в свою очередь, соединен посредством шатуна с коленчатым валом. С помощью подшипника скольжения воспринимаются поперечные силы, передаваемые шатуном с коленчатого вала, так что поршень испытывает воздействие сил только в своем продольном направлении, а на стенку цилиндра с поршня никаких сил не передается. Недостатком крейцкопфной направляющей является то, что ей требуется большое монтажное пространство и она имеет большую осциллирующую массу. Поэтому речь может идти лишь о крейцкопфной направляющей для больших машин с очень незначительными числами оборотов.

Из документа DE 2001921 А1 известен насос, подающий жидкость, в котором поршень надет на стержень клапана с возможностью скольжения.

Задача изобретения заключается в создании компактной и бесшумной поршневой машины, в которой с поршня на цилиндр вообще не передается никаких поперечных сил или передаются лишь незначительные поперечные силы.

Эта задача решается с помощью поршневой машины с признаками пункта 1 формулы изобретения. Предпочтительные усовершенствованные варианты выполнения приведены в зависимых пунктах формулы изобретения.

Установкой жестко соединенного с головкой цилиндра направляющего элемента, по меньшей мере, часть которого установлена внутри отверстия поршня, проходящего в продольном направлении поршня, добиваются того, что поперечные силы, передаваемые с шатуна на поршень, воспринимаются направляющим элементом, а не передаются, как, например, при тронковой направляющей, на стенку цилиндра. Поскольку размеры отверстия поршня при нагревании поршня в результате работы поршневой машины с поршнями увеличиваются, зазор между направляющим элементом и поршнем может быть выполнен очень небольшим, так что опрокидывание поршня предотвращается или поршень может опрокидываться лишь в минимальной степени. Вследствие этого генерация шумов при работе поршневой машины сокращается, а заклинивание поршня предотвращается простым образом. Благодаря направлению поршня направляющим элементом достигается благоприятное по сравнению с тронковой направляющей, т.е. максимально возможное, направляющее соотношение, причем направляющее соотношение представляет собой отношение длины поршня к диаметру направляющего элемента поршня. Поскольку между поршнем и стенкой цилиндра не передается никаких сил или передаются лишь незначительные силы, износ поршня и/или внутренних стенок цилиндра сокращается.

Благодаря отверстию образуется, в частности, поверхность скольжения, направленная внутрь. Поршень предпочтительно скользит на этом направляющем элементе по этой поверхности скольжения.

Продольное направление - это то направление, в котором проходит продольная ось поршня, т.е. то направление, в котором поршень при возвратно-поступательном движении в цилиндре движется во время работы поршневой машины. Под опрокидыванием поршня понимается то, что продольная ось поршня поворачивается относительно продольной оси цилиндра, и таким образом продольная ось цилиндра перестает совпадать с продольной осью поршня. Цилиндр и головка цилиндра предпочтительно выполнены за одно целое, благодаря чему стабильность поршневой машины увеличивается. Точно так же предпочтительно, чтобы за одно целое были выполнены направляющий элемент и головка цилиндра, благодаря чему достигается надежное закрепление направляющего элемента на головке цилиндра.

Поперечными силами являются все те силы, которые действуют не в продольном направлении поршня. Поперечные силы, действующие на поршень, проявляются, в частности, при вращении коленчатого вала, соединенного с поршнем посредством шатуна. С помощью коленчатого вала и шатуна осуществляется возвратно-поступательное движение поршня в цилиндре.

Зазор между поршнем и направляющим элементом, в частности, выполнен настолько малым, что протекание среды между поршнем и направляющим элементом предотвращается, а объем среды, проходящей между поршнем и направляющим элементом, настолько мал, что при работе поршневой машины им можно пренебречь. Тем самым достигается то, что от уплотнительного элемента для уплотнения зазора между поршнем и направляющим элементом можно отказаться. Кроме того, малый зазор препятствует опрокидыванию поршня, и достигается надежное направление поршня на направляющем элементе. Средой являются, в частности, газ, жидкость или смесь газа с жидкостью.

Отверстие поршня и направляющий элемент предпочтительно выполнены цилиндрическими, так что достигается надежное направление поршня на направляющем элементе и перекос поршня предотвращается. В порядке альтернативы направляющий элемент и отверстие могут иметь также любое нецилиндрическое поперечное сечение.

Предпочтительно, чтобы отверстие было высверленным отверстием и радиус направляющего элемента составлял 98-99,9% радиуса отверстия. Таким образом, добиваются того, чтобы от уплотнительного элемента между поршнем и направляющим элементом можно было отказаться, а опрокидывание поршня и тем самым создание шумов предотвращались.

Поршень при движении в продольном направлении предпочтительно скользит по направляющему элементу, так что поршень в любой момент управляется направляющим элементом и опрокидывание предотвращается.

Предпочтительно, чтобы при работе поршневой машины во всех рабочих режимах, по меньшей мере, часть направляющего элемента располагалась внутри отверстия. Благодаря этому добиваются того, что поршень во всех рабочих режимах управляется направляющим элементом, а поперечные силы, действующие на поршень во всех рабочих режимах, воспринимаются направляющим элементом.

Кроме того, предпочтительно, чтобы продольная ось отверстия и продольная ось поршня совпадали, так что отверстие располагается в центре поршня. Таким образом, добиваются того, что удаление направляющего элемента от внутренней поверхности цилиндра во всех направлениях является одинаковым и, таким образом, никакого опрокидывающего момента в результате различия давлений на торцевые поверхности поршня не возникает.

Отверстие, в частности, является сквозным, так что поршень даже при возвратно-поступательном движении поршня на относительно большом расстоянии в продольном направлении поршня управляется направляющим элементом, проходящим через сквозное отверстие. Направляющий элемент, в частности, выполнен такой длины, чтобы он в любом рабочем режиме поршневой машины полностью проходил через сквозное отверстие.

В одном из альтернативных вариантов выполнения изобретения, в частности, в случае поршневых машин, в которых поршень движется только на короткие расстояния, отверстие может быть выполнено даже глухим. В этом случае длина, на которую направляющий элемент заходит в отверстие, является различной в зависимости от положения поршня.

В одном из альтернативных вариантов выполнения изобретения поршень может содержать уплотнительный элемент, заходящий в отверстие, который уменьшает, предпочтительно предотвращает, протекание среды в поршень через направляющий элемент. Таким образом достигается герметизация рабочего пространства поршневой машины, и тем самым повышается эффективность поршневой машины.

Цилиндр, направляющий элемент и поршень, в частности, рассчитаны таким образом, что даже при максимально допустимой рабочей температуре поршневой машины поршень при движении в продольном направлении не контактирует с внутренней поверхностью цилиндра. Благодаря предотвращению контакта между поршнем и внутренней поверхностью цилиндра, с одной стороны, предотвращается заклинивание поршня, а также износ поршня и цилиндра. С другой стороны, избегают шумов, вызываемых в известных тронковых машинах в результате изменения стороны прилегания поршня к внутренней поверхности цилиндра.

Предпочтительно, чтобы поршень содержал уплотнительный элемент, жестко соединенный с поршнем, контактирующий с внутренней поверхностью цилиндра и уменьшающий протекание среды между внутренней поверхностью цилиндра и поршнем. Особенно предпочтительно, чтобы уплотнительный элемент предотвращал протекание среды полностью. Это повышает эффективность поршневой машины.

Поршневая машина является, в частности, поршневой рабочей машиной, предпочтительно поршневым насосом. В результате возвратно-поступательного движения поршня прокачиваемая среда перекачивается с одного места на другое. Поршневой насос, в частности, является вакуумным насосом для области медицины или жидкостным насосом. Поршневая рабочая машина может быть также компрессором. В порядке альтернативы описанная направляющая поршня может быть использована также для поршневых силовых машин. В частности, направляющая поршня может быть применена в двигателях внутреннего сгорания, в гидравлических приводах и приводах от газового двигателя.

В одном из предпочтительных вариантов выполнения изобретения поршневая машина содержит, по меньшей мере, два цилиндра, в каждом из которых установлен поршень с отверстием, проходящим в продольном направлении, который может перемещаться относительно цилиндра. Поршни направляются с помощью соответствующего направляющего элемента, жестко соединенного с головкой соответствующего цилиндра и, по меньшей мере, частично установленного в отверстии соответствующего поршня. При установке нескольких цилиндров производительность поршневой машины повышается. При одном насосе установка нескольких цилиндров увеличивает мощность насоса.

Другие признаки и преимущества изобретения вытекают из последующего описания, более подробно поясняющего изобретение на примерах выполнения со ссылкой на приложенные фигуры, на которых:

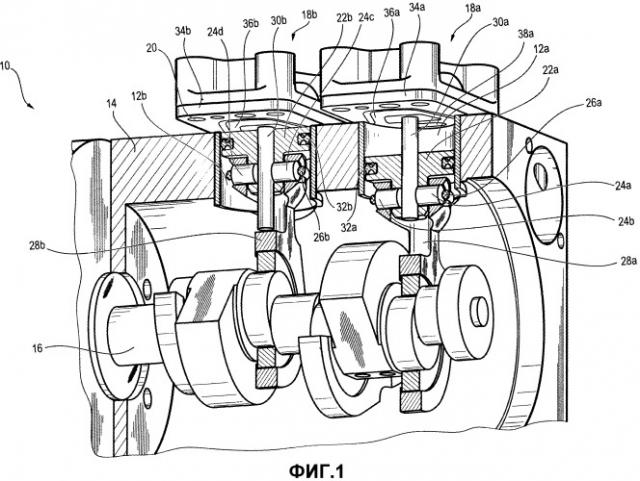

фиг.1 изображает схематически в перспективе поршневой насос согласно первому варианту выполнения изобретения в частичном разрезе и

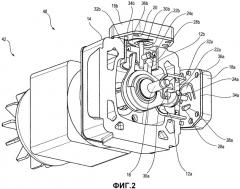

фиг.2 изображает схематически в перспективе поршневой насос согласно второму варианту выполнения изобретения в частичном разрезе.

На фиг.1 изображен схематически в перспективе поршневой насос 10 согласно первому варианту выполнения изобретения в частичном разрезе. Поршневой насос 10 содержит два цилиндра 12а, 12b, выполненных встроенными в корпус 14 коленчатого вала 16. Каждый из цилиндров 12а, 12b имеет два отверстия, из которых каждое отверстие, противоположное коленчатому валу 16, закрыто с помощью головки 18а, 18b цилиндра. Отверстия цилиндров 12а, 12b, обращенные к коленчатому валу, не закрыты. Головки 18а, 18b цилиндров, в частности, закреплены на корпусе 14 с помощью нескольких соответствующих винтов. Для этого головки 18а, 18b цилиндров имеют несколько соответствующих отверстий, одно из которых в качестве примера обозначено на фиг.1 позицией 20. В одном из альтернативных вариантов выполнения изобретения цилиндры 12а, 12b и головки 18а, 18b цилиндров могут быть также выполнены за одно целое.

Кроме того, поршневой насос 10 содержит два поршня 22а, 22b, каждый из которых, по меньшей мере, частично установлен внутри одного из цилиндров 12а, 12b. Поршни 22а, 22b - каждый с помощью двух болтов - шарнирно 24а-24d соединены с соответствующими шатунами 28а, 28b. Болты 24а-24d с помощью стопорных колец 26а, 26b защищены от непроизвольного выскальзывания. В одном из альтернативных вариантов выполнения изобретения шатун 28а, 28b с помощью только одного стопорного болта 24а-24d или более двух стопорных болтов 24а-24d может быть также соединен с соответствующим поршнем 22а, 22b.

Концы шатунов 28а, 28b, противоположные поршням 22а, 22b, соединены с коленчатым валом 16. Коленчатый вал 16 приводится во вращение с помощью двигателя, не показанного на фиг.1. В результате вращения коленчатого вала 16 приводятся в движение шатуны 28а, 28b, вследствие чего поршни 22а, 22b в цилиндрах 12а, 12b, соединенные с шатунами 28а, 28b, в свою очередь, осуществляют возвратно-поступательное движение в продольном направлении. Продольное направление - это направление, в котором проходит продольная средняя ось поршней 22а, 22b и тем самым продольная ось цилиндров 12а, 12b. При возвратно-поступательном движении поршней 22а, 22b с помощью шатунов 28а, 28b направленные с помощью шатунов 28а, 28b силы как в продольном направлении, отвечающие за возвратно-поступательное движение поршней 22а, 22b, так и действующие поперек продольного направления, передаются на поршни 22а, 22b.

Поршни 22а, 22b имеют по одному сквозному отверстию, проходящему в продольном направлении, причем средняя ось сквозного отверстия и продольная ось поршней 22а, 22b соответственно совпадают. Поршни 22а, 22b при своем возвратно-поступательном движении направляются соответствующими направляющими элементами 30а, 30b, выполненными дополняющими к отверстиям поршней 22а, 22b. Направляющие элементы 30а, 30b жестко соединены с соответствующими головками 18а, 18b цилиндров. Направляющие элементы 30а, 30b установлены таким образом, что независимо от того, в каком рабочем положении находится соответствующий поршень 22а, 22b, по меньшей мере, часть соответствующего направляющего элемента 30а, 30b установлена в сквозном отверстии соответствующего поршня 22а, 22b. В примере выполнения, показанном на фиг.1, направляющие элементы 30а, 30b выполнены в виде стержня с цилиндрическим поперечным сечением, почему направляющие элементы 30а, 30b называют также направляющими стержнями.

В одном из альтернативных вариантов выполнения изобретения направляющие элементы 30а, 30b, а также отверстия поршней 22а, 22b, в которых установлены направляющие элементы 30а, 30b, могут иметь также соответствующее прямоугольное поперечное сечение. Точно так же возможны любые другие формы поперечного сечения.

Силы, направляемые шатунами 28а, 28b на поршни 22а, 22b поперек продольного направления, передаются поршнями 22а, 22b на соответствующий направляющий элемент 30а, 30b, так что силы, направленные поперек продольного направления, не должны передаваться поршнем 22а, 22b на соответствующую внутреннюю стенку соответствующего цилиндра 12а, 12b. Поэтому зазор между поршнями 22а, 22b и соответствующей внутренней стенкой соответствующего цилиндра 12а, 12b может быть выполнен настолько большим, чтобы поршень 22а, 22b даже при максимальной рабочей температуре поршневого насоса 10 и тем самым при максимальном тепловом расширении не контактировал с внутренней стенкой цилиндра 12а, 12b. Благодаря этому предотвращается износ поршня 22а, 22b и/или внутренней стенки. Необходимое уплотнение между поршнем 22а, 22b и внутренней стенкой цилиндра 12а, 12b во избежание протекания прокачиваемой среды между поршнем 22а, 22b и внутренней стенкой цилиндра 12а, 12b достигается с помощью уплотнительного элемента 32а, 32b. Уплотнительные элементы 32а, 32b изготовлены из упругого материала и, в частности, упруги настолько, что они независимо от изменяющегося в результате теплового расширения поршней 22а, 22b и цилиндров 12а, 12b зазора между поршнем 22а, 22b и внутренней стенкой цилиндра 12а, 12b обеспечивают надежную герметизацию и тем самым препятствуют протеканию прокачиваемой среды. Уплотнительные элементы 32а, 32b, в частности, жестко соединены с соответствующим поршнем 22а, 22b и при возвратно-поступательном движении поршней 22а, 22b контактируют с внутренней стенкой соответствующего из цилиндров 12а, 12b. Уплотнительные элементы 32а, 32b могут быть выполнены также в виде поршневых колец.

Диаметр направляющих элементов 30а, 30b лишь незначительно уступает диаметру соответствующих отверстий соответствующего поршня 22а, 22b. Этим достигается то, что между направляющим элементом 30а, 30b и поршнем 22а, 22b соответственно имеется лишь небольшой зазор. Это ведет, с одной стороны, к тому, что от уплотнительного элемента между поршнем 22а, 22b и направляющими элементами 30а, 30b можно отказаться, поскольку благодаря небольшому зазору и большой длине отверстия протекание прокачиваемой среды между направляющим элементом 30а, 30b и поршнем 22а, 22b предотвращается или количество протекающей среды настолько мало, что оно остается в рамках, допустимых при работе поршневого насоса. С другой стороны, благодаря небольшому зазору между направляющим элементом 30а, 30b и поршнем 22а, 22b достигается то, что поршень 22а, 22b при возвратно-поступательном движении в результате действия поперечных сил поперек продольного направления не опрокидывается относительно своей продольной оси или опрокидывается лишь в минимальной степени. В результате опять-таки предотвращается заклинивание поршня 22а, 22b в цилиндре 12а, 12b и сокращается генерация шумов поршневым насосом 10. Именно в области медицины, например, в вакуумных насосах генерация шумов поршневым насосом 10 может быть нежелательна, так что такое сокращение генерации шумов дает существенное преимущество.

Зазор между поршнем 22а, 22b и направляющим элементом 30а, 30b, в частности, настолько мал, что поршень 22а, 22b скользит по направляющему элементу 30а, 30b, благодаря чему достигается надежное направление соответствующего поршня 22а, 22b. Поскольку радиус отверстия поршней 22а, 22b при нагревании поршней 22а, 22b во время работы поршневого насоса 10 увеличивается, зазор между поршнями 22а, 22b и направляющим элементом 30а, 30b может быть выполнен особенно малым, поскольку заклинивание при работе предотвращается за счет расширения зазора.

В одном альтернативном варианте выполнения изобретения между направляющим элементом 30а, 30b и соответствующим поршнем 22а, 22b может быть также соответственно установлен уплотнительный элемент, предотвращающий или уменьшающий протекание прокачиваемой среды между поршнями 22а, 22b и направляющим элементом 30а, 30b. Уплотнительный элемент предпочтительно жестко соединен с соответствующим поршнем 22а, 22b, однако в порядке альтернативы он может быть также жестко соединен с соответствующим направляющим элементом 30а, 30b.

Головки 18а, 18b цилиндра содержат соответственно по одной мембране 34а, 34b, имеющей два клапана 36а, 36b, 38а. При движении поршней 22а, 22b в направлении коленчатого вала 16 соответственно открывается первый клапан 36а, 36b соответствующей головки 18а, 18b цилиндра в направлении цилиндра 12а, 12b, так что через открытое отверстие прокачиваемая среда может поступать в рабочее пространство цилиндра 12а, 12b. При движении поршня 22а, 22b в противоположную сторону от коленчатого вала 16 первый клапан 36а, 36b закрывается, а второй клапан 38а открывается, так что прокачиваемая среда по рабочему каналу, закрываемому вторым клапаном 38а, перекачивается из рабочего пространства цилиндра 12а, 12b.

В одном из альтернативных вариантов выполнения изобретения устройство 10 вместо поршневого насоса может быть также поршневой силовой машиной, в частности двигателем внутреннего сгорания или двигателем Стирлинга. В этом случае принцип действия переворачивается, так что коленчатый вал 16 приводится во вращение не двигателем, а в результате возвратно-поступательного движения поршней 22а, 22b с помощью шатунов 28а, 28b.

На фиг.2 изображены схематически в перспективе поршневой насос согласно второму варианту выполнения изобретения в частичном разрезе и двигатель 42. Элементы с одинаковым устройством или одинаковой функцией имеют одинаковые позиции. Двигатель 42 прифланцован к поршневому насосу 40 и служит для приведения во вращение коленчатого вала 16.

В отличие от первого примера выполнения, показанного на фиг.1, оба цилиндра 12а, 12b установлены не последовательно, а со смещением на 90°. В одном из альтернативных вариантов выполнения изобретения могут быть также предусмотрены более двух цилиндров 12а, 12b или только один цилиндр 12а, 12b. Точно так же в порядке альтернативы несколько цилиндров могут быть установлены также последовательно, а один или несколько цилиндров дополнительно со смещением на какой-то угол.

Перечень позиций

10, 40 поршневой насос

12а, 12b цилиндр

16 коленчатый вал

18а, 18b головка цилиндра

20 отверстие

22а, 22b поршень

24а-24d болт

26а, 26b стопорное кольцо

28а, 28b шатун

30а, 30b направляющий элемент

32а, 32b уплотнительный элемент

34а, 34b мембрана

36а, 36b, 38a клапан

42 двигатель

1. Поршневая машина по меньшей мере с одним цилиндром (12a, 12b), одной головкой (18a, 18b) цилиндра, закрывающей отверстие цилиндра (12a, 12b), и одним расположенным, по меньшей мере, частично внутри цилиндра (12a, 12b) поршнем (22a, 22b), который установлен с возможностью перемещения с помощью шатуна (28а, 28b) в своем продольном направлении относительно цилиндра (12а, 12b) и головки (18а, 18b) цилиндра, отличающаяся тем, что поршень (22а, 22b) имеет отверстие, проходящее в его продольном направлении, и, по меньшей мере, часть направляющего элемента (30a, 30b), жестко соединенного с головкой (18а, 18b) цилиндра, установлена в отверстии поршня (22а, 22b).

2. Поршневая машина (10, 40) по п.1, отличающаяся тем, что отверстие образует обращенную внутрь поверхность скольжения.

3. Поршневая машина (10, 40) по п.1, отличающаяся тем, что направляющий элемент (30a, 30b) воспринимает, по меньшей мере, часть сил, предпочтительно все силы, действующие на поршень (22а, 22b) поперек продольного направления поршня (22а, 22b) при движении поршня (22а, 22b) в продольном направлении.

4. Поршневая машина (10, 40) по одному из пп.1-3, отличающаяся тем, что зазор между поршнем (22а, 22b) и направляющим элементом (30a, 30b) настолько мал, что протекание среды между поршнем (22а, 22b) и направляющим элементом (30a, 30b) предотвращается.

5. Поршневая машина (10, 40) по п.1, отличающаяся тем, что направляющий элемент (30a, 30b) является цилиндрическим.

6. Поршневая машина (10, 40) по одному из пп.1-3, отличающаяся тем, что поршень (22а, 22b) при движении в продольном направлении скользит по направляющему элементу (30a, 30b).

7. Поршневая машина (10, 40) по п.4, отличающаяся тем, что поршень (22а, 22b) при движении в продольном направлении скользит по направляющему элементу (30a, 30b).

8. Поршневая машина (10, 40) по п.1, отличающаяся тем, что при работе поршневой машины (10, 40) во всех рабочих режимах, соответственно, по меньшей мере, часть направляющего элемента (30a, 30b) установлена в отверстии.

9. Поршневая машина (10, 40) по п.1, отличающаяся тем, что продольная ось отверстия и продольная ось поршня (22а, 22b) совпадают.

10. Поршневая машина (10, 40) по п.1, отличающаяся тем, что отверстие является сквозным.

11. Поршневая машина (10, 40) по одному из пп.1-3, 5, 7-10, отличающаяся тем, что поршень (22а, 22b) содержит уплотнительный элемент, заходящий в отверстие, который уменьшает, предпочтительно предотвращает, протекание среды между направляющим элементом (30a, 30b) и поршнем (22а, 22b).

12. Поршневая машина (10, 40) по п.4, отличающаяся тем, что поршень (22а, 22b) содержит уплотнительный элемент, заходящий в отверстие, который уменьшает, предпочтительно предотвращает, протекание среды между направляющим элементом (30a, 30b) и поршнем (22а, 22b).

13. Поршневая машина (10, 40) по п.6, отличающаяся тем, что поршень (22а, 22b) содержит уплотнительный элемент, заходящий в отверстие, который уменьшает, предпочтительно предотвращает, протекание среды между направляющим элементом (30a, 30b) и поршнем (22а, 22b).

14. Поршневая машина (10, 40) по п.1, отличающаяся тем, что цилиндр (12а, 12b), направляющий элемент (30a, 30b) и поршень (22а, 22b) рассчитаны таким образом, что даже при максимально допустимой рабочей температуре поршневой машины (10, 40) поршень при движении поршня (22а, 22b) в продольном направлении не контактирует с внутренней поверхностью цилиндра (12а, 12b).

15. Поршневая машина (10, 40) по одному из пп.1, 12-14, отличающаяся тем, что поршень (22а, 22b) содержит уплотнительный элемент (32а, 32b), контактирующий с внутренней поверхностью цилиндра (12а, 12b) и уменьшающий, предпочтительно предотвращающий, протекание среды между внутренней поверхностью цилиндра (12а, 12b) и поршнем (22а, 22b).

16. Поршневая машина (10, 40) по п.11, отличающаяся тем, что поршень (22а, 22b) содержит уплотнительный элемент (32а, 32b), контактирующий с внутренней поверхностью цилиндра (12а, 12b) и уменьшающий, предпочтительно предотвращающий, протекание среды между внутренней поверхностью цилиндра (12а, 12b) и поршнем (22а, 22b).

17. Поршневая машина (10, 40) по п.1, отличающаяся тем, что поршневая машина (10, 40) является поршневой рабочей машиной, предпочтительно поршневым насосом, в частности вакуумным насосом.

18. Поршневая машина (10, 40) по п.1 или 17, отличающаяся тем, что поршень (22а, 22b) посредством шатуна (28а, 28b) соединен с коленчатым валом (16).

19. Поршневая машина (10, 40) по одному из пп.1-3, 5, 7-10, 12-14, 16 или 17, отличающаяся тем, что предусмотрены, по меньшей мере, один дополнительный цилиндр (12а, 12b), одна дополнительная головка (18а, 18b) цилиндра, закрывающая отверстие дополнительного цилиндра (12а, 12b), и один установленный, по меньшей мере, частично внутри дополнительного цилиндра (12а, 12b) дополнительный поршень (22а, 22b), который установлен с возможностью перемещения с помощью дополнительного шатуна (28а, 28b) в своем продольном направлении относительно дополнительного цилиндра (12а, 12b) и дополнительной головки (18а, 18b) цилиндра, причем дополнительный поршень (22а, 22b) имеет отверстие, проходящее в его продольном направлении, и, по меньшей мере, часть дополнительного направляющего элемента (30a, 30b), жестко соединенного с дополнительной головкой (18а, 18b) цилиндра, установлена в отверстии дополнительного поршня (22а, 22b).

20. Поршневая машина (10, 40) по п.4, отличающаяся тем, что предусмотрены, по меньшей мере, один дополнительный цилиндр (12а, 12b), одна дополнительная головка (18а, 18b) цилиндра, закрывающая отверстие дополнительного цилиндра (12а, 12b), и один установленный, по меньшей мере, частично внутри дополнительного цилиндра (12а, 12b) дополнительный поршень (22а, 22b), который установлен с возможностью перемещения с помощью дополнительного шатуна (28а, 28b) в своем продольном направлении относительно дополнительного цилиндра (12а, 12b) и дополнительной головки (18а, 18b) цилиндра, причем дополнительный поршень (22а, 22b) имеет отверстие, проходящее в его продольном направлении, и, по меньшей мере, часть дополнительного направляющего элемента (30a, 30b), жестко соединенного с дополнительной головкой (18а, 18b) цилиндра, установлена в отверстии дополнительного поршня (22а, 22b).

21. Поршневая машина (10, 40) по п.11, отличающаяся тем, что предусмотрены, по меньшей мере, один дополнительный цилиндр (12а, 12b), одна дополнительная головка (18а, 18b) цилиндра, закрывающая отверстие дополнительного цилиндра (12а, 12b), и один установленный, по меньшей мере, частично внутри дополнительного цилиндра (12а, 12b) дополнительный поршень (22а, 22b), который установлен с возможностью перемещения с помощью дополнительного шатуна (28а, 28b) в своем продольном направлении относительно дополнительного цилиндра (12а, 12b) и дополнительной головки (18а, 18b) цилиндра, причем дополнительный поршень (22а, 22b) имеет отверстие, проходящее в его продольном направлении, и, по меньшей мере, часть дополнительного направляющего элемента (30a, 30b), жестко соединенного с дополнительной головкой (18а, 18b) цилиндра, установлена в отверстии дополнительного поршня (22а, 22b).

22. Поршневая машина (10, 40) по п.18, отличающаяся тем, что предусмотрены, по меньшей мере, один дополнительный цилиндр (12а, 12b), одна дополнительная головка (18а, 18b) цилиндра, закрывающая отверстие дополнительного цилиндра (12а, 12b), и один установленный, по меньшей мере, частично внутри дополнительного цилиндра (12а, 12b) дополнительный поршень (22а, 22b), который установлен с возможностью перемещения с помощью дополнительного шатуна (28а, 28b) в своем продольном направлении относительно дополнительного цилиндра (12а, 12b) и дополнительной головки (18а, 18b) цилиндра, причем дополнительный поршень (22а, 22b) имеет отверстие, проходящее в его продольном направлении, и, по меньшей мере, часть дополнительного направляющего элемента (30a, 30b), жестко соединенного с дополнительной головкой (18а, 18b) цилиндра, установлена в отверстии дополнительного поршня (22а, 22b).