Способ экспериментально-теоретического определения фрикционных характеристик элемента кинематической цепи для передачи вращательного движения с учетом частоты вращения и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к экспериментально-теоретическому определению фрикционных характеристик элементов кинематических цепей. Сущность: вал, установленный в парах трения, раскручивают от постороннего источника энергии. Приводной вал источника энергии отключают от вала, установленного в парах трения, фиксируют частоту ω1 вращения последнего и одновременно включают таймер (секундомер) на время t, в течение которого происходит падение частоты вращения пары трения до величины ω2; используя соотношение, определяют значение момента МС сопротивления прокручиванию при заданном нагрузочном моменте МПОЛ; с помощью которого определяют искомые фрикционные характеристики пары трения: коэффициент fТР трения и момент Мх холостого хода. Устройство состоит из рамы, на которой с помощью неподвижных опор укреплен вал с испытуемыми парами трения, содержащий секционный маховик с изменяемыми массой и моментом инерции. Указанный вал имеет разъемное соединение с приводным валом электродвигателя. Маховик снабжен системой отражателей, имеющей оптическую связь с излучателем-приемником, который через интерфейсный блок связан с компьютером. К рычажной системе подключен датчик. Технический результат: возможность определения фрикционных характеристик на различных скоростных режимах, а также установление функциональной зависимости изменения момента холостого хода от частоты вращения элемента кинематической цепи. 2 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к экспериментально-теоретическому определению фрикционных характеристик элементов кинематических цепей.

Известны способы определения фрикционных потерь в паре трения скольжения [1, 2, 3] и способы определения фрикционных потерь в элементах кинематических цепей [4, 5, 6].

Наиболее близким по технической сущности к предлагаемому изобретению является способ экспериментально-теоретического определения фрикционных характеристик пары трения для передачи вращательного движения [6].

Согласно прототипу испытуемую пару трения подвергают прокручиванию на «ползучих» скоростях в прямом и обратном направлениях при различной величине нагружения крутящим (полезным) моментом МПОЛ, определяют величину момента МС сопротивления прокручиванию испытуемого элемента. Затем на основании двух массивов экспериментальных значений МПОЛ и МС, путем аппроксимации с использованием метода наименьших квадратов получают зависимость МС=f(МПОЛ) в виде функции:

МС=fТРМПОЛ+Мх, Н·м,

где fТР - коэффициент трения; Mх - момент холостого хода испытуемого элемента, Н·м.

Однако указанным способом определяют величину фрикционных характеристик только на малых («ползучих») скоростях движения.

Целью изобретения является определение фрикционных характеристик на различных (заданных) скоростных режимах, а также установление функциональной зависимости Mх=f(ω) изменения момента холостого хода от частоты вращения элемента кинематической цепи; здесь ω - частота вращения элемента кинематической цепи, рад/с.

Поставленная цель достигается тем, что вал, установленный в испытуемых парах трения, раскручивают с помощью постороннего источника энергии (электродвигателя) до заданной частоты ω1, вращения, которая фиксируется датчиком частоты. Затем вал, установленный в испытуемых парах трения, отключают от приводного вала двигателя и одновременно включают таймер (секундомер) на время Т «выбега» пары трения до полной остановки. За определенный временной участок t вращение пары трения за счет действия собственных сил сопротивления движению, определяемых моментом MС сопротивления прокручиванию, снизится до некоторого значения ω2, которое также фиксируется датчиком частоты. Искомые фрикционные характеристики определяют на основании ниже указанных зависимостей.

Энергия WС, затраченная на преодоление сил сопротивления прокручиванию пары трения за время t:

где J∑ - суммарный момент инерции всех вращающихся частей, кинематически связанных с испытуемой парой трения, кг·м2.

С другой стороны

где - среднее значение частоты вращения за время испытания t, с-1

Следовательно,

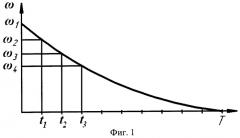

Снижение частоты вращения системы за счет сил сопротивления в опорах валов (паре трения) происходит по экспоненциальной зависимости (кривая «выбега») (фиг.1). Разделив кривую «выбега» на определенное (n) количество временных участков (t1…tn), имеем возможность с достаточно высокой точностью подвергнуть ее кусочной аппроксимации линейной зависимостью, что дает основание для использования выражения (3).

Последовательно проводят не менее трех испытаний пары трения. При этом сохраняют неизменными значения ω1 и ω2 в каждом испытании (опыте), но последовательно с каждым опытом увеличивают суммарный момент инерции вращающихся частей, т.е. J∑1>J∑2>J∑3 - соответственно моменты инерции системы в 1-м, 2-м, 3-м испытаниях. В каждом последующем опыте увеличивают также и суммарную массу вращающихся частей: m∑1<m∑2<m∑3 (кг), а соответственно, и величину вертикальной нагрузки на опоры валов (пару трения): m∑1g<m∑2g<m∑3g (H), где g - ускорение свободного падения, м/с2.

При неизменных (заданных) значениях ω1 и ω2 и увеличении суммарного момента инерции вращающихся частей время испытания в заданном частотном интервале изменяется: t1≠t2≠t3. Пропорционально увеличению вертикальной нагрузки на опоры валов (пару трения) возрастает момент сопротивления испытуемой пары трения прокручиванию: MC1<MC2<MC3.

По аналогии с прототипом используют понятие нагрузочного (полезного) момента, передаваемого парой трения, который определяется произведением вертикальной нагрузки на радиус r пары трения:

МПОЛ=m∑g·r, Н·м.

При этом в случае испытания пар трения качения - шариковых или роликовых подшипников следует учитывать, что данные пары трения имеют две контактные поверхности: 1-я - внутренняя обойма и тело качения, 2-я - наружная обойма и тело качения, поэтому в качестве радиуса r принимают радиус окружности, проходящей через центры тел качения.

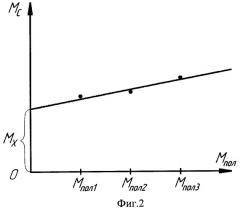

Также по аналогии с прототипом используют для определения фрикционных характеристик испытуемого элемента кинематической цепи функциональную зависимость МС=f(МПОЛ):

где fТР и Mх - соответственно коэффициент трения и момент холостого хода пары трения.

На основании функциональной зависимости (5) определяют искомые фрикционные характеристики (fТР и Мх) в любом (заданном) частотном интервале со средней частотой вращения (определяемой по формуле (3)) путем аппроксимации экспериментальных значений МС=f(MПОЛ) с использованием метода наименьших квадратов [7] линейной функцией вида (5) (фиг.2)

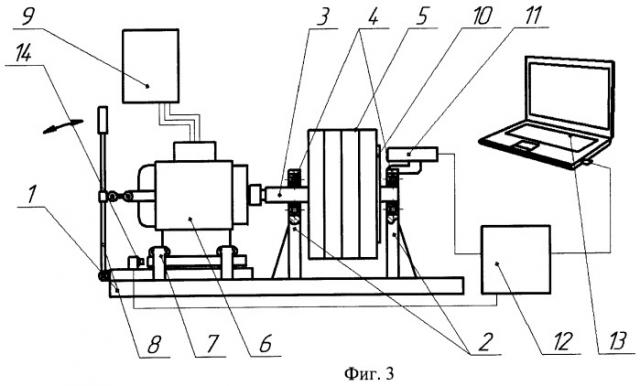

На фиг.3 показано устройство для реализации данного способа.

Устройство состоит из рамы 1, на которой на опорах 2 установлен вал 3 с испытуемым элементом 4 кинематической цепи (два подшипника скольжения или качения) с укрепляемым на валу 3 секционным маховиком 5 с изменяемым моментом инерции (набор тарировочных грузов, укрепленных на валу 3 и совершающих в месте с ним вращательное движение). Один конец вала 3 имеет в торце углубление в виде шестигранника (или иной формы), благодаря чему обеспечивается его подвижное в осевом направлении соединение с шестигранным торцом вала приводного электродвигателя 6. Последний подвижно с помощью салазок 7 соединен с рамой 1. Перемещение электродвигателя 6 в осевом направлении на салазках 7 обеспечивается за счет рычажной системы 8. Питание электродвигателя 6 производится от блока управления 9, обеспечивающего изменение в широком диапазоне частоты вращения электродвигателя 6.

Маховик 5 снабжен системой отражателей 10, имеющей оптическую связь с излучателем и приемником света 11, который через интерфейсный блок 12 связан с компьютером 13. К рычажной системе 8 подключен датчик 14, контролирующий момент механического отключения электродвигателя 6 от вала 3 испытуемого элемента 4 кинематической цепи.

Заявленный способ реализуется с помощью представленного устройства путем последовательного выполнения следующих действий.

Конец вала электродвигателя 6 соединяют с валом 3 испытуемого элемента кинематической цепи, система раскручивается до максимальной заданной частоты вращения ω1, которая по цепи 10-11-12 фиксируется в оперативной памяти и выводится на монитор компьютера 13. Затем за счет рычажной системы 8 и подвижного шестигранного соединения валы разъединяются, возникает сигнал от датчика 14, контролирующего момент механического отключения вала двигателя от вала 3, передаваемый на интерфейсный блок 12, через который выполняется команда на включение «таймера» - элемента компьютерной программы, установленной в компьютере 13, благодаря чему через определенный (заданный программой) интервал (Δt) производится фиксация частоты вращения испытуемого элемента 4 кинематической цепи вплоть до его полной остановки.

Кривая «выбега» представляется в виде двух массивов t1…tn и ω1…ωn, где n - количество временных интервалов за период Т «выбега», а также изображается графически на мониторе в виде функции ω=f(t).

По такой же программе повторяют измерительную операцию еще не менее 2-х раз с иными значениями момента инерции и массы маховика 5.

После чего, используя зависимости (1)…(5), определяют искомые характеристики fТР и Mх для каждого частотного интервала.

Поскольку кривая «выбега» в процессе каждого эксперимента разбивается на частотные интервалы, то для каждого такого интервала устанавливают свои значения и Mх, что позволяет также установить и функциональную зависимость Mх=f(ω).

Новым в предлагаемом техническом решении является:

а) существенное расширение диапазона измерений фрикционных характеристик пары трения, ввиду того, что допускается осуществлять ее вращательное движение с любой заданной частотой движения, что прототипом не предусматривается;

б) фрикционные характеристики пары трения находят не на основе непосредственного измерения величины момента сопротивления, а путем вычисления величины энергии, необходимой для преодоления фрикционных сил, что существенно упрощает измерительную операцию, т.к. исключает необходимость применения специального оборудования для измерения момента сопротивления;

в) появляется возможность досконального изучения фрикционных свойств опор элементов кинематической цепи в отношении влияния как нагрузочных, так и скоростных режимов, а также с учетом влияния параметров внешней среды, а именно: при наличии атмосферы или при ее отсутствии (в вакууме); в последнем случае предусматривается возможность размещения всей испытательной системы (за исключением компьютера, интерфейсного блока и блока управления электродвигателем) испытания вместе с парой трения в вакууме.

СПИСОК ЛИТЕРАТУРЫ

1. Coulomb С.A. Theorie des mashines simples. Memoires de mathematique et de physique de l'Academie des sciences, t.10, 1785. - P.161-331.

2. Костецкий Б.И. Трение, смазка и износ в машинах. - Киев: Техника, 1970.

3. Крагельский И.В., Добычин М.Н., Комбалов B.C. Основы расчетов на трение и износ. - М.: Машиностроение, 1977.

4. Патент №2037800 C1 РФ. Способ определения технического состояния механических передач / И.К.Александров. - Опубл. в БИ №17, 1995.

5. Александров И.К. Стенд для определения механических потерь в трансмиссии // Автомобильная промышленность. - 1996. - №8.

6. Патент №2411496 РФ. Способ экспериментально-теоретического определения фрикционных характеристик пары трения для передачи вращательного движения и устройство для его осуществления / И.К.Александров, В.А Раков. - Заявлен 06.04.2009; опубл. 10.02.2011, БИ №4.

1. Способ экспериментально-теоретического определения фрикционных характеристик пары трения вращательного движения путем установления зависимости между фрикционными потерями и действующим в паре трения нагрузочным крутящим моментом МПОЛ, для чего вал, установленный в испытуемых парах трения, нагружают с помощью тарировочных грузов вертикальной нагрузкой, ввиду чего при вращении вала в парах трения возникает момент МС сопротивления прокручиванию, при этом в случае испытания пар трения качения - шариковых или роликовых подшипников за радиус r принимают радиус окружности, проходящей через центры тел качения, отличающийся тем, что вал, установленный в парах трения, раскручивают от постороннего источника энергии, затем приводной вал источника энергии отключают от вала, установленного в парах трения, фиксируют частоту ω1 вращения последнего и одновременно включают таймер (секундомер) на время t, в течение которого происходит падение частоты вращения пары трения до величины ω2; используя соотношение , где WС - энергия, затраченная на преодоления сопротивления передачи прокручиванию за время t, J∑ - суммарный момент инерции всех вращающихся частей, кинематически связанных с испытуемой парой трения, - среднее значение частоты вращения передачи за время испытания t, определяют значение МС при заданном нагрузочном моменте МПОЛ; повторяют исследование пары трения по такой же программе, увеличивая значение МПОЛ, еще не менее 2 раз; получив массивы данных МПОЛ и МС, находят функциональную зависимость МС=f(МПОЛ), путем аппроксимации экспериментальных данных с использованием метода наименьших квадратов линейной функцией вида МС=fТР·МПОЛ+Мх, на основании которой определяют искомые фрикционные характеристики пары трения: коэффициент fТР трения и момент Мх холостого хода.

2. Способ по п.1, отличающийся тем, что, изменяя частотный диапазон, т.е. принимая при испытании различные величины , устанавливают функциональную зависимость Mx=f(ω).

3. Способ по п.1, отличающийся тем, что, с целью исключения влияния на результаты измерений воздушной среды, испытания пары трения проводят по той же программе в вакууме.

4. Устройство для определения фрикционных характеристик пары трения вращательного движения, отличающееся тем, что оно состоит из рамы, на которой с помощью неподвижных опор укреплен вал с испытуемыми парами трения, содержащий секционный маховик (набор тарировочных грузов, совершающих вращательное движение) с изменяемыми массой и моментом инерции, указанный вал имеет разъемное соединение с приводным валом электродвигателя, прикрепленного к раме подвижно с помощью салазок, электродвигатель снабжен рычажной системой отключения приводного вала электродвигателя от вала испытуемой передачи; маховик снабжен системой отражателей, имеющей оптическую связь с излучателем-приемником, который через интерфейсный блок связан с компьютером; к рычажной системе подключен датчик, контролирующий момент отделения приводного вала от вала испытуемой передачи и вырабатывающий сигнал на включение таймера в компьютерной программе, фиксирующей текущее значение частоты вращения передачи.

5. Устройство по п.4, отличающееся тем, что все его элементы (за исключением компьютера, интерфейсного блока и блока управления электродвигателем) размещены в вакууме.