Способ измерения интегрального коэффициента излучения поверхности теплозащитных материалов

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может быть использовано при определении коэффициента излучения поверхности материалов. Согласно заявленному способу в предварительно нагретый цилиндрический образец теплозащитного материала, размещенного в вакуумированной камере, устанавливается термопара с возможностью измерения температуры в процессе остывания образца. При этом интегральный коэффициент излучения определяется из решения обратной задачи теплопроводности. Технический результат: повышение точности измерения интегрального коэффициента излучения поверхности теплозащитных материалов за счет учета неравномерного температурного поля в образце теплозащитного материала. 6 ил., 1 табл.

Реферат

Изобретение относится к области измерений в теплофизике и теплотехнике, в частности к способам определения интегрального коэффициента излучения, и может быть использовано при измерении интегрального коэффициента излучения теплозащитных материалов в диапазоне температур, близких к температуре термодеструкции, например, при тепловом проектировании систем тепловой защиты элементов конструкций энергетического оборудования, при исследовании теплофизических свойств материалов, применяемых в качестве теплозащитных покрытий и изоляторов в проточных трактах энергоустановок и т.д. [1, 2].

Известен способ измерения интегрального коэффициента излучения поверхности различных материалов в широком диапазоне температур 1200-3000К [3]. Определение интегрального коэффициента излучения указанным способом основано на использовании радиационного метода. Суть радиационного метода состоит в сравнительном измерении специальным термоприемником лучистой энергии, испускаемой исследуемым и абсолютно черным телом или телом, коэффициент излучения которого известен (эталонный образец), при одинаковой температуре поверхности Т. Интегральный коэффициент излучения рассчитывается по формуле , где Q(T), Qe(T) - измеренные значения мощности излучения при нагреве до температуры Т исследуемого и эталонного образцов соответственно.

Известен способ измерения коэффициента излучения поверхности при температуре Т>900 К, основанный на измерении спектральной интенсивности излучения для набора длин волн λ1, λ2, …, λn [4]. При этом предполагается, что зависимость ε(λ, T) может быть представлена в виде ряда Тейлора по степеням λ. Варьируя коэффициенты разложения в ряде Тейлора, рассчитывают значения ε, определяют с его помощью значения и сравнивают их с измеренным .

Реальное значение ε(λ) определяется из минимума невязки рассчитанного и измеренного значения .

Наиболее близким по технической реализации является способ [5], принятый за прототип. Суть способа состоит в сравнении скорости изменения измеренных температур эталонного и исследуемого образцов в моменты времени, соответствующие одинаковой температуре. При использовании указанного способа эталонный образец изготавливают из того же материала, что и исследуемый, и на эталонный образец наносят покрытие с известным интегральным коэффициентом излучения. Интегральный коэффициент излучения исследуемого материала определяют по измеренной температуре и скорости изменения температур эталонного и исследуемого образцов по формуле:

,

где ε1, ε2 - коэффициенты излучения эталонного и исследуемого образцов; , - скорость изменения температуры исследуемого и эталонного образцов в момент времени, соответствующий одинаковой температуре Т при их нагреве излучением черного тела.

Указанный способ не позволяет измерять интегральный коэффициент излучения реальных тел, выполненных из теплозащитных материалов (материалов с низкой теплопроводностью), поскольку основан на допущении о постоянной температуре в объеме образца, T=const.

Техническим результатом настоящего изобретения является простота реализации измерений в сочетании с повышением точности определения интегрального коэффициента излучения поверхности теплозащитных материалов и в расширении области использования на класс низкотеплопроводных материалов за счет учета неравномерного температурного поля в образце теплозащитного материала.

Технический результат изобретения достигается тем, что разработан способ измерения интегрального коэффициента излучения поверхности теплозащитных материалов, включающий измерение температуры предварительно нагретого образца теплозащитного материала в процессе его остывания. Образец теплозащитного материала выполняют в форме цилиндра, боковую поверхность и одну из торцевых граней образца покрывают фольгой с высоким коэффициентом отражения, образец нагревают до температуры не менее 500 К, а температуру измеряют термопарой при его остывании в вакууме не менее чем на 50 К, причем термопару размещают внутри образца на расстоянии не более 0.25 Н от излучающей поверхности, где Н - высота образца. Интегральный коэффициент излучения при излучении с одной торцевой поверхности определяют из решения обратной задачи теплопроводности для уравнения

с начальным и граничными условиями

и экспериментальным условием

или обе торцевые грани покрывают фольгой с высоким коэффициентом отражения, образец нагревают до температуры не менее 500 К, а температуру измеряют термопарой при его остывании в вакууме не менее чем на 50 К, причем термопару размещают на оси симметрии образца. Интегральный коэффициент излучения с излучающей боковой поверхности определяют из решения обратной задачи теплопроводности для уравнения

с начальным и граничными условиями

и экспериментальным условием

где a=λ/(ρ·c) - коэффициент температуропроводности; ρ, с, λ - плотность, удельная теплоемкость, теплопроводность образца; Т - температура образца; t - время; x, r - продольная и радиальная координаты образца; Т0 - начальная температура излучающей поверхности образца; Н, R - высота и радиус образца; h - расстояние вдоль оси симметрии образца от излучающей поверхности, на котором размещена термопара; T1(t) - измеренная температура образца; ε - интегральный коэффициент излучения; σ=5.6687·10-8 Вт·м-2·К-4 - постоянная Стефана-Больцмана.

В обоих случаях интегральный коэффициент излучения определяют путем сопоставления расчетных и измеренных на глубине образца значений температуры.

Полученный положительный эффект изобретения связан со следующими факторами:

1. Экранирование фольгой боковой поверхности и одной торцевой грани или обеих торцевых граней цилиндрического образца обеспечивает остывание образца за счет теплообмена излучением только с одной поверхности: в первом случае - с торца, во втором - с боковой поверхности. Это позволяет для повышения точности измерения интегрального коэффициента излучения использовать численное решение обратной задачи теплопроводности.

2. Размещение термопары на глубине образца на расстоянии от излучающей поверхности не более 0.25 Н обеспечивает непрерывное получение исходной информации о температуре T1(t) при остывании образца для решения обратной задачи теплопроводности и минимизации погрешности определения ε.

3. Проведение измерений в условиях остывания образца при криогенной температуре в камере (Т0>>Тe, Те - температура окружающей среды в камере) минимизирует вклад конвективной и кондуктивной составляющих в теплообмен, что повышает точность определения температурной зависимости интегрального коэффициента излучения из решения обратной задачи теплопроводности.

4. Учет пространственно-временной неоднородности температурного поля в объеме образца позволяет проводить измерения с использованием достаточно крупных образцов, выполненных из материалов с низкой теплопроводностью, для которых принятое в прототипе допущение Т=const неправомерно, так как приводит к большим погрешностям определения интегрального коэффициента излучения.

Сущность изобретения поясняется чертежами.

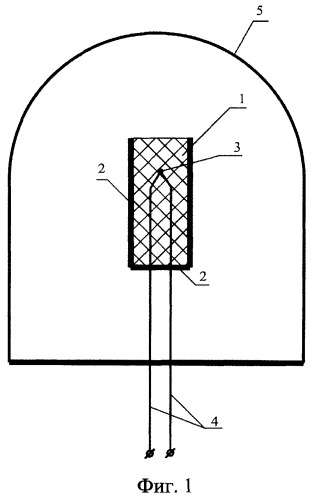

На Фиг.1 показан способ измерения интегрального коэффициента излучения поверхности теплозащитного материала для образца, выполненного в форме цилиндра, боковая поверхность и одна из торцевых граней которого покрыты фольгой: 1 - образец; 2 - фольга; 3 - термопара; 4 - выводы термопары; 5 - оболочка камеры.

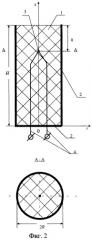

На Фиг.2 показан вид образца теплозащитного материала, выполненного в форме цилиндра, боковая поверхность и одна из торцевых граней которого покрыты фольгой, в разрезе (А) и в плане (А-А): 1 - образец; 2 - фольга; 3 - термопара; 4 - выводы термопары; 0x - ось симметрии образца; H - высота образца; h - расстояние от излучающей поверхности, на котором на оси симметрии размещена термопара.

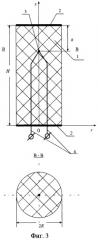

На Фиг.3 показан вид образца теплозащитного материала, выполненного в форме цилиндра, обе торцевые грани которого покрыты фольгой, в разрезе (В) и в плане (В-В): 1 - образец; 2 - фольга; 3 - термопара; 4 - выводы термопары; 0x - ось симметрии образца; Н, R - высота и радиус образца; h - расстояние от излучающей поверхности, на котором на оси симметрии размещена термопара.

Пример реализации способа

В качестве примера реализации рассмотрим определение интегрального коэффициента излучения образца, выполненного из механически обработанного пиролитического графита (пирографита). Значение интегрального коэффициента излучения полированной поверхности пирографита ε=0.834 (при T=1200 К) известно из литературы [2].

Проведен модельный вычислительный эксперимент по остыванию образца из пирографита. Образец выполнен в виде цилиндра, боковая поверхность и один из торцов которого покрыты фольгой (Фиг.2). Первоначально образец равномерно прогрет до температуры T0=1000 К≡const. Образец помещен в вакуумированную камеру (Фиг.1).

Характеристики образца:

плотность ρ=2200 кг/м3;

теплопроводность λ=2.8 Вт/(м·К);

удельная теплоемкость с=1340 Дж/(кг·К);

высота образца H=50 мм;

радиус основания R=5 мм.

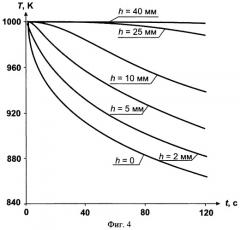

На первом этапе проведен расчет охлаждения образца, равномерно прогретого до температуры Т=1000 К. Задавалось значение интегрального коэффициента излучения ε=0.83, полученное экстраполяцией данных [2] на температуру Т=1000 К. На Фиг.4 приведены зависимости температуры от времени в процессе остывания для различных расстояний h от излучающей поверхности. Из Фиг.4 следует, что наиболее быстрое снижение температуры происходит при h≤5 мм. В заглубленных точках h>20 мм снижение температуры менее интенсивно.

Поэтому размещение термопары на расстоянии h>10 мм приводит к необходимости неоправданно длительного измерения.

На втором этапе в предположении о нормальном законе распределения случайных погрешностей термопарного измерения температуры с помощью датчика случайных чисел в зависимость T1(t) в точке, расположенной на расстоянии h от излучающей поверхности, внесены возмущения, имитирующие погрешность измерений температуры с помощью термопар [6]. Разброс данных ΔT варьировался от ±2 К до ±10 К.

Далее полученная зависимость использована в качестве исходной «экспериментальной» информации для численного решения методом [7] обратной задачи теплопроводности (1)-(3) с условием (4) в виде

.

В численном эксперименте задавалось значение интегрального коэффициента излучения ε=0,83, время остывания образца tmax=120 с. Искомое значение интегрального коэффициента излучения для температуры излучающей поверхности 1000 К определено путем сопоставления вычисленных и «экспериментальных» значений температуры в точке измерения температуры из минимума функционала [6]

.

На Фиг.5 приведены «экспериментальные» (сплошные линии) и возмущенные (точки) зависимости T(t) для разных погрешностей измерения температуры ΔT=(±2; ±5; ±10) К и для разных глубин заделки термопары h=(1; 2; 5; 10; 25) мм. Здесь же приведены значения ε для каждого варианта, полученные из решения обратной задачи теплопроводности.

В таблице 1 приведены значения интегрального коэффициента излучения в зависимости от величины возмущения ΔT «экспериментальной» температуры в точках на различном расстоянии h от излучающей поверхности.

| Таблица 1 | ||||||||||

| Интегральный коэффициент излучения пирографита, Т0=1000 К | ||||||||||

| h=1 мм | h=2 мм | h=5 мм | h=10 мм | h=25 мм | ||||||

| ΔT, К | ε | δε, % | ε | δε, % | ε | δε, % | ε | δε, % | ε | δε, % |

| ±2 | 0.834 | <1 | 0.835 | <1 | 0.832 | <1 | 0.84 | 1.2 | 0.91 | 9.6 |

| ±5 | 0.82 | 1.2 | 0.835 | <1 | 0.832 | <1 | 0.835 | <1 | 0.89 | 7.2 |

| ±10 | 0.82 | 1.2 | 0.832 | <1 | 0.833 | <1 | 0.81 | 1.2 | 1.00 | 20.5 |

Анализ приведенных в таблице 1 данных показал, что с увеличением ΔT и h погрешность определения ε резко увеличивается. На Фиг.6 приведены зависимости относительной погрешности измерения интегрального коэффициента излучения δε при разных ΔT и h. Из данных, приведенных на Фиг.6, видно, что при измерении температуры в диапазоне расстояний от излучающей поверхности h≤10 мм относительная погрешность δε<1,5% (коридор погрешностей отмечен пунктирной линией).

Таким образом, как видно из приведенного примера, предлагаемый способ позволяет повысить точность измерения интегрального коэффициента излучения поверхности теплозащитных материалов за счет учета неравномерного температурного поля в образце теплозащитного материала

Литература

1. Полежаев Ю.В., Юревич Ф.Б. Тепловая защита. - М.: Энергия, 1976. - 390 с.

2. Полежаев Ю.В., Шишков А.А. Газодинамические испытания тепловой защиты: Справочник. - М.: Промедэк, 1992. - 248 с.

3. Винникова А.Н., Петров А.Н., Шейндлин А.Е. Методика измерений и экспериментальная установка для определения интегральной нормальной излучательной способности конструкционных материалов в интервале температур от 1200 до 3000К // ТВТ. - 1969. - Т.7, №1. - С.121-126.

4. Пат. 2083961, Российская Федерация, G01J 5/60. Способ измерения температуры и коэффициента излучения поверхности / Клаудио Ронки [IT], Рутгер Бойкерс [NL], Вильхельм Хайнц [DE], Рауль Франсуа Констан Зельфслаг [BE], Жан Поль Ерно [BE]; заявитель(и) и патентообладатель(и) Ойропеише Атомгемайншафт (Ойратом) (LU) - опубл. 10.07.1997.

5. Пат. 770333, Российская Федерация, G01J 5/12. Способ измерения степени черноты твердых тел / В.Н.Жигало, Ж.П.Малкиэль - опубл. 20.11.2005.

6. Теоретические основы теплотехники. Теплотехнический эксперимент: Справочник. / Под общ. ред. чл.-корр. РАН А.В.Клименко и проф. В.М.Зорина. - М.: Изд-во МЭИ, 2001. - 564 с.

7. Гольдин В.Д., Еркина Е.В. Применение метода И.В.Петухова к решению задачи Коши и краевой задачи для обыкновенных дифференциальных уравнений // Исследования по баллистике и смежным вопросам механики. Вып.4. - Томск: Изд-во Томск, ун-та, 2001. - С.56-58.

Способ измерения интегрального коэффициента излучения поверхности теплозащитного материала, включающий измерение температуры предварительно нагретого образца теплозащитного материала в процессе его остывания, отличающийся тем, что образец теплозащитного материала выполняют в форме цилиндра, боковую поверхность и одну из торцевых граней образца покрывают фольгой с высоким коэффициентом отражения, образец нагревают до температуры не менее 500 К, а температуру измеряют термопарой при его остывании в вакууме не менее чем на 50 К, причем термопару размещают внутри образца на расстоянии не более 0,25 Н от излучающей поверхности, где Н - высота образца, и интегральный коэффициент излучения при излучении с одной торцевой поверхности определяют из решения обратной задачи теплопроводности для уравнения с начальным и граничными условиямиT(x,0)=T0≡const, и экспериментальным условиемT(H-h, t)=T1(t),или обе торцевые грани покрывают фольгой с высоким коэффициентом отражения, образец нагревают до температуры не менее 500 К, а температуру измеряют термопарой при его остывании в вакууме не менее чем на 50 К, причем термопару размещают на оси симметрии образца и интегральный коэффициент излучения определяют из решения обратной задачи теплопроводности для уравнения с начальным и граничными условиямиT(r, 0)=T0≡const, и экспериментальным условиемТ(0, t)=T1(t),где a=λ/(ρ·c) - коэффициент температуропроводности;ρ, c, λ - плотность, удельная теплоемкость, теплопроводность образца;Т - температура образца;t - время;x, r - продольная и радиальная координаты образца;T0 - начальная температура излучающей поверхности образца;Н, R - высота и радиус образца;Н - расстояние вдоль оси симметрии образца от излучающей поверхности, на котором размещена термопара;T1(t) - измеренная температура образца;ε - интегральный коэффициент излучения;σ=5,6687·10-8 Вт·м-2·К-4 - постоянная Стефана-Больцмана.