Способ измерения давления и/или молярной массы газа внутри оболочки и измерительное устройство

Иллюстрации

Показать всеИспользование: для измерения давления и/или молярной массы газа внутри оболочки. Сущность: заключается в том, что измерения производят посредством акустического датчика, который содержит, по меньшей мере, один преобразователь (5), электрическую систему (8), соединенную с преобразователем (5), и соединительный слой (6) для соединения преобразователя (5) с оболочкой (1), а способ состоит в том, что генерируют посредством преобразователя (5) возбуждающий акустический сигнал, вызывающий колебания оболочки (1) и газа (2) в широком диапазоне частот, регистрируют посредством преобразователя (5) ответный акустический сигнал, характеризующий колебания оболочки и газа; анализируют ответные электрические сигналы, поступающие от преобразователя (5), посредством системы (8) и определяют, в частности, с использованием резонансных частот газа (2) скорость распространения акустических волн в газе, молярную массу газа и его давление. Технический результат: обеспечение возможности получения значений давления в цилиндрической оболочке, наполненной газовой смесью, с высокой точностью измерений, а также обеспечение возможности определения молярной массы указанной газовой смеси с высокой точностью измерений. 2 н. и 10 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение касается способа, определенного преамбулой п.1 формулы изобретения.

Настоящее изобретение также касается устройства, определенного преамбулой п.7 формулы изобретения.

Уровень техники

Задача заключается в обеспечении возможности получения значений давления в цилиндрической оболочке, наполненной газовой смесью, например, с целью измерения внутреннего давления в топливном стержне реактора атомной электростанции.

Также желательно обеспечить возможность определения молярной массы указанной газовой смеси.

Для получения информации такого типа, как правило, необходимо использовать разрушительные способы, например пробивание оболочки.

Также могут быть использованы способы, основанные на применении радиоактивного газа-индикатора (например, такого как криптон-85). Однако такие способы неприменимы для измерения давления в трубе, составляющей часть пучка труб, содержащих один и тот же радиоактивный индикатор.

В патентом документе FR 2739925 описан акустический датчик, содержащий

- по меньшей мере, один преобразователь, генерирующий звуковую волну и/или принимающий ответную звуковую волну,

- стеклянный стержень для передачи звуковых волн, и

- слой жидкости, используемый для соединения датчика с топливным стержнем и имеющий определенную толщину λ/4, где λ соответствует удвоенной акустической толщине стенки топливного стержня.

Такой датчик позволяет определять давление газа в свободном объеме топливного стержня по амплитуде отраженных волн, принятых преобразователем.

Однако такой датчик обладает рядом недостатков.

Прежде всего, он обеспечивает возможность измерения лишь давления газа, но не его молярной массы.

Кроме того, соединительный слой жидкости толщиной λ/4 обеспечивает хорошую передачу звуковых волн в топливном стержне лишь в небольшом диапазоне частот вокруг резонансной частоты комплекса, образованного датчиком и топливным стержнем.

Кроме того, амплитуда резонансов газа, разумеется, чувствительна к давлению, а также к возмущениям или к плохо известным величинам, таким как поглощение газа или дефекты стенок топливного стержня. Таким образом, точность измерений остается невысокой даже после калибровки.

Наконец, данный способ проведения измерений не позволяет работать с топливными стержнями, содержащими объекты, вызывающие дисперсию волн, такие как пружины.

Кроме того, патентный документ WO 0073781 описывает технологию определения характеристик оболочки при помощи дистанционного датчика (а не контактного датчика, как в FR 2739925), работающего на основе колебаний оболочки (а не газа, как в FR 2739925), причем в области значительно более низких частот, чем в способе, описанном в патентном документе FR 2739925.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении, по меньшей мере, одного из вышеуказанных недостатков.

Для решения поставленной задачи в соответствии с изобретением предлагается способ по п.1 формулы изобретения.

Особенности оптимального варианта осуществления способа по изобретению определены п.п.2-6 формулы изобретения.

В соответствии с изобретением также предлагается система, служащая для реализации данного способа.

В частности, в соответствии с изобретением предлагается система по п.7 формулы изобретения.

Особенности оптимального варианта осуществления системы по изобретению определены п.п.8-12 формулы изобретения.

Изобретение обладает рядом преимуществ.

Новое соединение датчика с оболочкой выполнено с возможностью передачи сигналов в значительно более широкой спектральной полосе, чем в известных решениях. Акустическая структура, образованная оболочкой, соединительным слоем и преобразователем, может вибрировать в широком диапазоне частот. Ширина такого диапазона предпочтительно должна достигать 1 МГц для используемых на практике стенок оболочек, выполненных из циркониевого сплава, которые колеблются на частотах порядка 4 МГц, что соответствует относительной ширине диапазона в 25%.

Широкополосный датчик обеспечивает возможность возбуждения в газе нескольких резонансов. Возбуждение в газе нескольких резонансов позволяет устранить воздействие поглощения в газе и, в значительной степени, дефектов оболочки путем использования надлежащего усреднения (в частности, путем использования интеграла J спектрального отклика газа).

Такой датчик позволяет значительно увеличить точность измерений давления.

Датчик и связанный с ним способ измерения обеспечивают возможность проведения измерений на оболочках, содержащих пружины, причем воздействие последних рассматривается просто как дополнительное ослабление сигнала.

Кроме того, способ измерений в широкой полосе частот позволяет повысить точность измерения скорости распространения акустических волн, а также измерения молярной массы газовой смеси.

Датчик и способ измерения имеют многочисленные применения.

Они позволяют проводить испытания топливных стержней ядерных реакторов как в процессе их эксплуатации, так и во время их хранения.

Они обеспечивают возможность проведения неразрушающих измерений давления и молярной массы газа в топливных стержнях ядерных реакторов, в частности, содержащих газовую смесь, в основном состоящую из гелия, ксенона и криптона. Измерения производят в верхней части топливного стержня, в расширительной камере топливной загрузки, вблизи стопорной пружины.

Способ измерения может быть применен в межцикловом бассейне во время остановки данного энергоблока. В таком случае датчик обеспечивает возможность:

- выявления одного или нескольких негерметичных топливных стержней в сборке, содержащей несколько топливных стержней;

- получения информации для принятия решения о замене топливных стержней в сборке атомной электростанции;

- получения информации для принятия решения о помещении топливных стержней на временное хранение;

- увеличения статистической базы данных для цифрового моделирования.

Также предусмотрено использование изобретения с теми же целями для неразрушающих исследований на «горячих» камерах (экранированных камерах для работы с активными материалами).

Краткое описание чертежей

Другие особенности, задачи и преимущества изобретения станут ясны из нижеследующего описания, приведенного исключительно в целях иллюстрации и не накладывающего каких-либо ограничений, содержащего ссылки на прилагаемые чертежи. На чертежах:

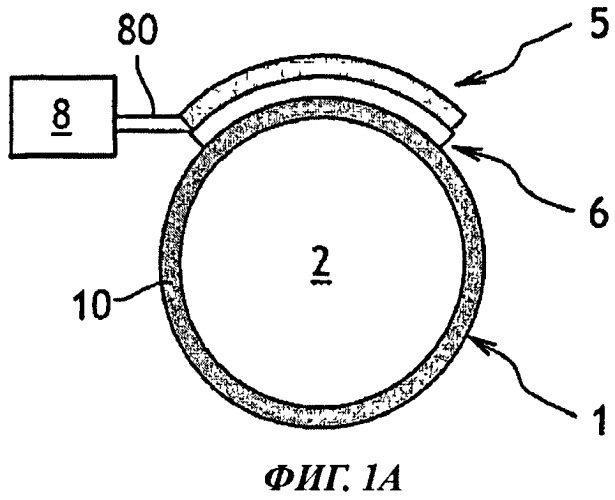

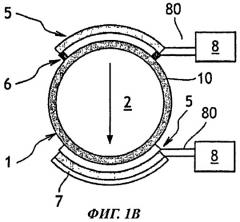

- на фиг.1А и 1В схематически представлены два примера вариантов осуществления датчиков по изобретению, используемых на оболочках, причем в каждом случае датчик и оболочка образуют акустическую структуру;

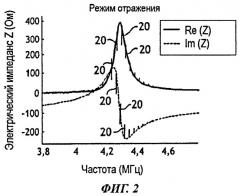

- на фиг.2 представлен график зависимости электрического импеданса вышеупомянутой акустической структуры от частоты;

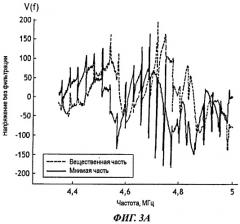

- на фиг.3А представлены графики частотной зависимости вещественной и мнимой частей напряжения без фильтрации;

- на фиг.3В представлен пример отклика в виде восстановленных резонансов газа после вычитания отклика/преобразователя, соединительного слоя и оболочки 1;

- на фиг.4 схематически представлены основные шаги одного из вариантов осуществления способа применения датчика; и

- на фиг.5 приведен пример калибровочной кривой датчика.

На всех чертежах аналогичные элементы обозначены одинаковыми ссылочными номерами.

Осуществление изобретения

На фиг.1А и 1В схематически представлена оболочка 1, заключающая внутри себя газ 2.

Оболочка 1 может представлять собой, например, топливный стержень, а газ 2 может представлять собой, например, гелий или смесь газов.

На оболочке 1 установлен акустический датчик.

Таким образом, датчик вместе с оболочкой составляют систему, образованную, с одной стороны, датчиком, а с другой стороны, оболочкой.

Акустический датчик обеспечивает возможность измерения, по меньшей мере, одной из физических характеристик газа 2, например такой, как давление газа в оболочке и/или его молярная масса.

Акустический датчик содержит:

- по меньшей мере, один преобразователь 5, предназначенный для, с одной стороны, генерирования акустического сигнала, вызывающего колебания оболочки и газа, и, с другой стороны, регистрации ответного акустического сигнала, характеризующего колебания газа и оболочки;

- соединительный слой 6, расположенный между преобразователем 5 и оболочкой 1;

- электрическую систему 8, соединенную с преобразователем 5 и обеспечивающую возбуждение указанного преобразователя 5 и анализ ответных сигналов.

В общем случае оболочка имеет форму цилиндра вращения - как, например, в случае топливных стержней.

Однако следует понимать, что оболочка может иметь любую цилиндрическую форму, например, быть образована плоскопараллельными стенками.

В случае оболочки, имеющей форму цилиндра вращения, все элементы датчика предпочтительно расположены концентрично.

Преобразователь 5 может содержать заднюю стенку 7. Задняя стенка 7, выполненная с возможностью отражения или поглощения акустических сигналов, оказывает влияние на акустические свойства датчика. В случае использования резонирующей задней стенки следует исключить помехи для рабочей спектрального диапазона датчика.

Система 8 передает в преобразователь 5 электрические сигналы. Преобразователь 5 осуществляет преобразование электрических сигналов в акустические сигналы и акустических сигналов в электрические сигналы. С этой целью преобразователь 5 обычно представляет собой пьезоэлектрический преобразователь (например, выполненный из материала PZT - оксида цирконат-титаната свинца).

Соединительный слой 6 может иметь различные формы, например, быть твердым или жидким. Он заключен в объеме, ограниченном внутренней стороной преобразователя 5, внешней стороной оболочки 1 и прокладками 9, установленными между двумя данными сторонами. В случае твердого слоя 6 прокладки 9 могут не использоваться.

В случае использования твердого слоя 6 следует обеспечить хорошую передачу акустических волн на границах материалов либо путем склейки, либо при помощи жидких переходных слоев, имеющих крайне малую толщину. Если воздействие таких тонких слоев не пренебрежимо мало, следует учесть его в рекомендованных значениях времени прохождения, представленных в приведенной ниже таблице 1.

При установке датчика на оболочку 1 получают акустическую структуру, образованную стенкой 10 оболочки 1, соединительным слоем 6 и преобразователем 5. Стенка 10 оболочки 1 и преобразователь 5 имеют значительный акустический импеданс, в то время как газ 2 и соединительный слой 6 имеют низкий акустический импеданс.

Согласно изобретению различные величины толщины пьезоэлектрических материалов 5 и соединительного слоя 6 соответствуют собственной резонансной частоте стенки 10.

Такое соответствие устанавливают по времени прохождения акустических волн сквозь слой 6.

Пусть Т10 - время прохождения акустических волн сквозь стенку 10 оболочки 1, Т10=еоболочки/соболочки, где еоболочки и соболочки - толщина стенки и скорость распространения акустических волн в стенке соответственно. Тогда первый период собственного резонанса такой стенки равен 2Т10. Данный резонанс называют модой λ/2.

Пусть T5 - время прохождения акустических волн сквозь преобразователь 5. Преобразователь 5 должен колебаться в той же моде λ/2 с той же частотой, что и стенка 10; следовательно, толщина преобразователя 5 подобрана так, что T5 равно Т10.

При использовании материала PZT акустический импеданс преобразователя составляет порядка 30·106 Па·с·м-3.

Толщину соединительного слоя 6 также определяют по значению Т10. Возможны несколько случаев.

| Таблица 1 | ||

| Акустический импеданс соединительного слоя, 106 ед. СИ (Па·с·м-3) | Время прохождения Т6=[n-(1/2)]Т10 | Время прохождения Т6=nT10 |

| 0,5<Z<3 | узкий диапазон | широкий диапазон |

| 3<Z<15 | широкий диапазон | |

| n - целое число, предпочтительно равное 1 |

Случай, в котором время Т6 прохождения равно Т10/2 (так называемая толщина λ/4) в воде (Z=1.5·106 ед. СИ), соответствует датчику, описанному в патентном документе FR 2739925. Данная система представляет собой систему с «узким диапазоном».

Точность определения времени прохождения должна составлять в стандартной конфигурации ±20%; однако чем более время прохождения приближается к условиям, приведенным в таблице, тем выше воспроизводимость измерений, т.к. данные таблицы соответствуют экстремуму отклика датчика.

При такой точности определения времени прохождения для соединительного слоя с акустическим импедансом от 0,5·106 до 3·106 ед. СИ (что соответствует, например, случаю жидкостей) акустическая толщина составляет от 0,4λ до 0,6λ, где λ - длина волны в соединительном слое на частоте f0 свободных колебаний стенки 10 оболочки 1. т.е.f0=cоболочки/(2·еоболочки).

Аналогичным образом, для соединительного слоя 6 с акустическим импедансом от 3·106 до 15·106 ед. СИ (что соответствует, например, случаю твердых веществ) акустическая толщина составляет от 0,2λ до 0,3λ, где λ - длина волны в соединительном слое на частоте f0 свободных колебаний стенки 10 оболочки 1.

На фиг.2 представлены графики импеданса датчика, работающего в режиме отражения (случай конфигурации по фиг.1А). Диапазон шириной 0,3 МГц с центральной частотой (т.е. собственной резонансной частотой стенки 10), равной 4 МГц, соответствует неудовлетворительному датчику. Ширина диапазона предпочтительно составляет порядка 20% центральной резонансной частоты или даже 25% центральной резонансной частоты.

В двух случаях, обозначенных фразой «широкий диапазон», используют широкополосный датчик по изобретению. Акустический датчик выполнен с возможностью обеспечения чувствительности в широком спектральном диапазоне, а не повышенной чувствительности на единственной частоте.

В более общем случае «широким диапазоном» называют диапазон частот, позволяющий генерировать, по меньшей мере, два, а предпочтительно порядка десяти газовых резонансов.

Другими словами, акустический датчик характеризуется тем, что диапазон частот передачи акустических сигналов имеет ширину L, такую, что:

где с - скорость распространения акустических сигналов в газе, заключенном в оболочке,

D - внутренний размер оболочки,

при этом центральная частота диапазона частот передачи равна f0, где f0 - частота свободных колебаний стенки оболочки, с которой во время проведения измерений соединен датчик.

Ниже следует краткое описание электрической части датчика. Преобразователь 5 представляет собой, например, плитку из материала PZT (оксида цирконат-титаната свинца). Преобразователь 5 может также быть выполнен из композитного пьезоэлектрического полимера. При использовании таких преобразователей возможно расширение рабочего спектрального диапазона датчика с уменьшением добротности датчика.

Преобразователь 5 соединен с системой 8 электрическими проводами 80.

Система 8 содержит, с одной стороны, генератор напряжения, а с другой стороны, средства измерения электрического напряжения, генерируемого датчиком в зависимости от частоты, V(f), или его временного отклика V(t) на импульсы напряжения. Такие измерения позволяют определить давление и молярную массу газа, заключенного внутри оболочки, как описано ниже со ссылками на фиг.4.

Первый шаг 41 способа заключается, например, в возбуждении преобразователя 5 при помощи системы 8 синусоидальным напряжением U с частотой, регулируемой в пределах рабочей области. По результатам данной операции получают спектр частотного отклика напряжения V(f) по фиг.3А.

В альтернативном варианте на первом шаге (шаг 42) преобразователь 5 могут возбуждать серией импульсов. В результате получают напряжение V(t). В таком случае для получения вышеупомянутого спектра V(f) частотного отклика системы необходимо использовать преобразование Фурье электрических сигналов, поступающих от преобразователя 5.

Комплексный спектр V(f) (шаг 43) составляет отправную точку обработки сигнала.

Спектр, полученный в результате выполнения двух вышеуказанных шагов, обрабатывают затем одинаковым образом, как показано на фиг.4.

Суммарный отклик датчика состоит из резонансов газа 2 и резонансов акустического датчика, соединенного с оболочкой 1.

Однако резонансы газа 2, порожденные радиальными стоячими волнами внутри оболочки 1, представляют собой периодические функции частоты. Таким образом, их легко выделить и отделить от других резонансов.

На кривых, представленных на фиг.2, резонансы, порожденные газом 2, соответствуют пикам 20.

На шаге 44 производят математические преобразования комплексного частотного спектра, представленного на фиг.2, с целью получения вещественной кривой X(f), в которой присутствуют только восстановленные газовые резонансы, а резонансы преобразователя 5, соединительного слоя 6 и оболочки 1 удалены (как показано на фиг.3В). Такая цифровая обработка спектрального отклика датчика необходима для корректировки переменных фаз газовых резонансов. Один из возможных способов обработки заключается в вычитании из функции V(f) медленно изменяющихся составляющих (например, путем ограничения во временной области) с последующим вычислением модуля сигнала.

На шаге 53 измеряют промежуток Δf между, по меньшей мере, двумя резонансными частотами газа. Затем по указанному промежутку Δf вычисляют скорость с распространения акустических волн в газе. Существуют два возможных случая, соответствующих измерениям с использованием одного или двух датчиков.

1. Фиг.1А иллюстрирует единственный преобразователь 5, работающий «в режиме отражения». Он генерирует акустические волны, направленные к оболочке, и принимает акустические волны, поступающие от оболочки 1. В таком случае, скорость с распространения акустических волн в газе вычисляют по формуле:

c=2DΔf,

где D - внутренний диаметр оболочки в случае, когда оболочка имеет форму цилиндра вращения. В случае, если оболочка образована плоскопараллельными стенками, подразумевается, что параметр D обозначает внутреннее расстояние, проходимое волнами между двумя стенками оболочки.

2. Фиг.1В иллюстрирует конфигурацию, в которой вокруг оболочки установлены два датчика, расположенных симметрично по обе стороны оболочки 1. Один из преобразователей 5 генерирует акустический сигнал возбуждения, который порождает колебания оболочки и газа, а второй преобразователь 5 регистрирует ответные колебания. Преимущество данной конфигурации заключается в возможности отделения возбуждающего сигнала от ответного сигнала. В данном случае скорость с распространения акустических волн в газе вычисляют по формуле:

с=DΔf.

В обоих случаях наибольшую точность получают при измерении промежутка Δf между несколькими резонансами (например, усредняя несколько промежутков между пиками 20 по фиг.2) или при определении промежутка Δf путем математической обработки положений резонансов (например, один из возможных способов математической обработки может представлять собой преобразование Фурье); поэтому и нужна система, обеспечивающая возможность возбуждения газа в широком спектральном диапазоне.

Шаг 53 может быть выполнен в отношении комплексного спектра V(f), полученного на шаге 43, однако в предпочтительном варианте его выполняют на вещественном отклике X(f), полученном на шаге 44, к которому могут быть применены способы поиска периодичности.

На шаге 63 по скорости с, полученной на шаге 53, может быть вычислена молярная масса М газа:

где R - газовая постоянная идеального газа, γ - отношение удельных теплоемкостей для идеальных газов, а Т - температура.

Вышеприведенное соотношение справедливо для идеальных газов. В случае использования газовой смеси в него могут быть внесены поправки, полученные из уравнений для реальных газов.

В случае бинарной смеси одноатомных газов, например такой, как смесь гелия с ксеноном, измерение молярной массы позволяет немедленно получить коэффициент х массового состава смеси, поскольку:

М=хMXe+(1-х)MHe,

где МXе и МHe - атомные массы ксенона и гелия.

На шаге 54 осуществляют измерение давления газа. Для данного измерения используют следующий принцип.

Амплитуда газового резонанса, определенная по отклику X(f) по фиг.3В, пропорциональна акустическому импедансу газа в оболочке 1 и позволяет вычислить давление при помощи нижеописанных шагов.

Например, акустический импеданс Zгаз(f) газа внутри жесткой полости с плоскими параллельными стенками определяют выражением:

где ρ - плотность газа,

с - скорость звука в газе,

i2=-1,

α - коэффициент поглощения в газе,

D - внутренний размер оболочки.

Интеграл I акустического импеданса газа для резонанса не зависит от поглощения в газе. Действительно, его выражают формулой:

.

Разумеется, амплитуда резонансов газа, наблюдаемая на кривой X(f), не является мерой импеданса газа, поскольку на нее влияет относительная чувствительность S(f) датчика, которая является функцией частоты. Следовательно, измерение лишь одного резонанса газа не позволяет вычислить величину давления.

Поскольку относительная чувствительность S(f) датчика является постоянной характеристикой датчика, сумма интегралов I для всех резонансов в рабочем диапазоне («окне наблюдений») датчика, величина, называемая суммарной чувствительностью для газа и обозначаемая аббревиатурой STG (Sensibilité Totale au Gaz), представляет собой величину, зависящую только от данного газа.

,

где Sn - относительная чувствительность датчика для n-й резонансной частоты газа.

Данная величина может не быть известна заранее, т.к. датчик должен быть откалиброван. В идеальном случае, в котором датчик чувствителен в диапазоне шириной F, в котором чувствительность, по существу, постоянна и равна S, справедливо соотношение:

STG=mIS,

где m - число резонансов в данном диапазоне.

Поскольку резонансы разделены промежутком , то:

Для идеальных газов PV=nRT, а , откуда следует, что .

Тогда суммарная чувствительность для газа равна:

где γ - отношение удельных теплоемкостей для идеальных газов.

В идеальном случае величина STG пропорциональна давлению газа. Использование широкополосного датчика необходимо для получения в области интегрирования большого числа резонансов и стабилизации интеграла.

На шаге 54, аналогично вышеописанному идеальному случаю, вычисляют интеграл J экспериментального частотного отклика X(f) по области F чувствительности датчика:

где Т - период основной гармоники резонанса газа, а n - порядок выбранной гармоники.

Наиболее благоприятен случай n=1.

Данный интеграл пропорционален величине и обеспечивает возможность измерения давления Р при известной постоянной X.

Однако постоянная X представляет собой характеристику датчика. К сожалению, она не может быть определена с достаточной точностью по размерам и материалам датчика.

Кроме того, теоретические и экспериментальные исследования интеграла J показывают, что вышеприведенные рассуждения справедливы лишь в первом приближении. Интеграл J обладает некоторой зависимостью от поглощения в газе, что приводит к нелинейности функции J(P) (см. фиг.5). Функция J(P) квазилинейна для высоких давлений (около 100 бар), однако при малых значениях давления (<20 бар) отклик системы исчезает, т.к. поглощение в газе очень значительно.

Таким образом, функция J(P,c) может быть получена только при помощи предварительной калибровки датчика с известным газом путем варьирования давления Р и свойств газа (для изменения величины с). Для проведения измерений на неизвестном газе сначала на шаге 53 определяют величину с, а затем на шаге 64 вычисляют величину Р по калибровочным кривым, составленным для используемого датчика при скорости с.

1. Способ измерения на оболочке (1), наполненной газом (2), давления и/или молярной массы газа в оболочке, причем измерения производят при помощи акустического датчика, содержащего, по меньшей мере, один преобразователь (5), электрическую систему (8), соединенную с преобразователем (5), и соединительный слой (6) для соединения преобразователя (5) с оболочкой (1), при этом способ включает в себя шаги, на которых:- генерируют посредством преобразователя (5) возбуждающий акустический сигнал, вызывающий колебания оболочки (1) и газа (2) в широком диапазоне частот;- регистрируют посредством преобразователя (5) ответный акустический сигнал, характеризующий колебания оболочки и газа;- анализируют ответные электрические сигналы, поступающие от преобразователя (5), посредством системы (8),отличающийся тем, что включает в себя шаги, на которых посредством системы (8):- измеряют амплитуды ответных электрических сигналов, поступающих от преобразователя (5), для определения набора резонансных частот газа (2);- выделяют резонансные частоты газа из набора резонансных частот датчика;- измеряют промежуток между, по меньшей мере, двумя резонансными частотами газа;- на основании указанного измеренного промежутка определяют скорость с распространения акустических волн в газе;- вычисляют молярную массу М газа по формуле: где R - газовая постоянная идеального газа, Т - температура, а γ - отношение удельных теплоемкостей для идеальных газов; и/или- вычисляют интеграл J вещественного ответного акустического сигнала X(f) газа в оболочке, где X(f) - вещественная кривая, содержащая только восстановленные резонансы газа, причем резонансы преобразователя (5), слоя (6) и оболочки (1) удалены; и- дополнительно на основании указанной скорости распространения, определенной на предшествующих шагах, определяют давление Р газа по вычисленному интегралу J с использованием предварительной калибровки, выраженной в виде зависимости J(P, с) для газа с известным давлением и свойствами.

2. Способ по п.1, отличающийся тем, что, в случае возбуждения системой (8) преобразователя (5) посредством серии временных импульсов, включает в себя шаг преобразования временных электрических сигналов, поступающих от преобразователя (5) в частотную область посредством преобразования Фурье.

3. Способ по п.1 или 2, отличающийся тем, что включает в себя шаг использования для извлечения резонансных частот газа в оболочке свойства периодичности резонансных частот газа (2) в оболочке (1).

4. Способ по п.1 или 2, отличающийся тем, что- если датчик содержит один преобразователь (5), работающий в режиме отражения, то скорость с распространения акустических волн в газе определяют по формуле:c=2DΔf,где D - внутренний размер оболочки, a Δf - промежуток между двумя резонансными частотами газа; а- если датчик содержит два преобразователя (5), работающих в режиме передачи, причем один из преобразователей генерирует акустический сигнал, распространяющийся в сторону оболочки (1), а второй преобразователь регистрирует ответный акустический сигнал, то скорость с распространения акустических волн в газе определяют по формуле:c=DΔf.

5. Способ по п.1 или 2, отличающийся тем, что интеграл J отклика датчика вычисляют по формуле: где Т - период основной гармоники резонанса газа, n - порядок выбранной гармоники, F - ширина частотного диапазона чувствительности датчика, a X(f) - вещественная кривая, содержащая только восстановленные резонансы газа, причем резонансы преобразователя (5), слоя (6) и оболочки (1) удалены,при этом величина J зависит от давления, значение которого может быть получено при помощи калибровки.

6. Способ по п.1 или 2, отличающийся тем, что ширина диапазона частот позволяет генерировать, по меньшей мере, два, в предпочтительном варианте, порядка десяти резонансов газа.

7. Система, состоящая из акустического датчика и оболочки (1), содержащей газ (2), для осуществления способа по любому из пп.1-6 при соединении датчика с оболочкой, причем акустический датчик содержит- по меньшей мере, один преобразователь (5), выполненный с возможностью, с одной стороны, генерирования акустического сигнала, вызывающего колебания оболочки (1) и газа (2), и, с другой стороны, регистрации ответного акустического сигнала, характеризующего колебания оболочки и газа;- соединительный слой (6) для соединения преобразователя (5) с оболочкой (1);- электрическую систему (8), соединенную с преобразователем (5) и обеспечивающую, с одной стороны, возбуждение указанного преобразователя (5), и, с другой стороны, анализ ответных сигналов;причем указанный акустический датчик характеризуется тем, что его диапазон частот передачи акустических сигналов имеет такую ширину L, что ,где с - скорость распространения акустических волн в газе внутри оболочки, а D - внутренний размер оболочки,при этом центральная частота диапазона частот передачи равна f0, где f0 - частота свободных колебаний стенки (10) оболочки (1), с которой датчик соединен во время проведения измерений.

8. Система по п.7, отличающаяся тем, что соединительный слой (6) имеет акустический импеданс от 0,5·106 до 3·106 единиц СИ и акустическую толщину от 0,4λ до 0,6λ, где λ - длина волны с частотой свободных колебаний стенки (10) оболочки (1) в соединительном слое.

9. Система по п.7, отличающаяся тем, что соединительный слой (6) имеет акустический импеданс от 3·106 до 15·106 единиц СИ и акустическую толщину от 0,2λ до 0,3λ, где λ - длина волны с частотой свободных колебаний стенки (10) оболочки (1) в соединительном слое.

10. Система по любому из пп.7-9, отличающаяся тем, что преобразователь (5) относится к преобразователям пьезоэлектрического типа, а его акустическая толщина равна 0,5λ, где λ - длина волны с частотой свободных колебаний стенки (10) оболочки (1) в преобразователе.

11. Система по п.10, отличающаяся тем, что преобразователь (5) имеет форму, концентричную с оболочкой (1).

12. Система по любому из пп.7-9, отличающаяся тем, что дополнительно содержит несущую заднюю стенку (7) преобразователя (5), выполненную с возможностью отражения или поглощения акустических сигналов.