Автоматический жарочный шкаф для приготовления партий различных пищевых продуктов

Иллюстрации

Показать всеИзобретение относится к области приготовления пищи. Автоматический жарочный шкаф (поз.10) для тепловой обработки партий пищевых продуктов, реализующий заявленный способ, содержит конвейерную поверхность для тепловой обработки, камеру жарочного шкафа, нижний тепловой источник, расположенный под конвейерной поверхностью для тепловой обработки и верхний тепловой источник, расположенный над конвейерной поверхностью для тепловой обработки. При этом имеется средство управления для выборочного хранения нескольких профилей тепловой обработки пищевых продуктов, определения состояния цикла автоматического жарочного шкафа как одного из циклов предварительного прогрева, ожидания и тепловой обработки. Заявленная группа изобретений позволяет изменять инфракрасную энергию, направляемую на пищевой продукт в зависимости от типа пищевого продукта и размера партии и соответственно оптимизировать процесс приготовления. 3 н. и 31 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к автоматическим жарочным шкафам для приготовления различных партий пищевых продуктов. Автоматические жарочные шкафы настоящего изобретения находят конкретное применение в ресторанах быстрого обслуживания и быстрого питания. В частности, настоящее изобретение относится к удобным для применения автоматическим жарочным шкафам для жарки партий различных пищевых продуктов с использованием беспламенной горелки, расположенной под обрабатываемым пищевым продуктом и с изменением инфракрасной энергии, излучаемой тепловым источником, установленным над обрабатываемым пищевым продуктом.

Уровень техники

Приготовление различных пищевых продуктов с помощью цепного конвейера известно в индустрии быстрого питания. Обычно устройства для приготовления пищи с помощью цепного конвейера содержат непрерывно перемещающуюся конвейерную поверхность для приготовления, смещающуюся вблизи нагревательных элементов. Такие устройства для приготовления пищи с помощью цепного конвейера обеспечивают непрерывное последовательное приготовление пищевых продуктов, например, пирожков с мясом и, следовательно, помогают в периоды большого спроса в ресторанах быстрого питания. Устройства конвейерного приготовления пищи также повышают эффективность кухонных операций путем равномерного приготовления одинаковых пищевых продуктов, не требующего постоянного внимания со стороны повара.

Однако такие устройства приготовления пищи с помощью цепного конвейера имеют значительные недостатки, например, невозможность быстрого и эффективного изменения профиля приготовления пищи, так чтобы устройство могло равномерно приготовить один отдельный пищевой продукт или партию пищевых продуктов, и затем последовательно равномерно приготовить другой пищевой продукт или партию пищевых продуктов. Например, устройства приготовления пищи с помощью цепного конвейера не могут быстро и эффективно изменить тепловую мощность теплового источника для надлежащего приготовления мяса различных категорий или продуктов различного размера.

В патенте США No. 4,924,767 даются указания, каким образом устройства последовательного конвейерного приготовления пищи с термоэлементами, имеющими переменную нагрузку и низкую тепловую массу, приспособить к различным пищевым продуктам. Эти термоэлементы обеспечивают быстрое охлаждение зоны тепловой обработки, чтобы предотвратить горение последовательно обрабатываемых пищевых продуктов. Однако, к сожалению, тепловая энергия теряется. В результате конвейерного перемещения и переменных нагрузок термоэлементы не излучают тепло непрерывно и равномерно непосредственно на пищевые продукты. Дополнительное тепло теряется из-за незащищенности зоны тепловой обработки. Дополнительно, показаны только электрические термоэлементы и, следовательно, не решаются проблемы, связанные с подгонкой изменяющихся нагрузок тепловой обработки к различным пищевым продуктам при использовании газовых горелок или жарки на открытом огне.

Типичные устройства конвейерного приготовления пищи имеют дополнительные недостатки. Например, хотя такие устройства и обеспечивают непрерывное последовательное приготовление пищевых продуктов, эффективность кухонных операций не является максимальной. Загрузка партиями не осуществляется. Вместо этого оператор должен устанавливать отдельные продукты на входе конвейерной поверхности для тепловой обработки. Дополнительно, непрерывное перемещение конвейерной поверхности для приготовления и связанных компонентов кинематической цепи делают устройства труднодоступными для чистки, техническое обслуживание трудным и дорогим (в отношении деталей, труда и времени простоя) и более чувствительным к поломке. Более того, такие устройства обычно не имеют полностью закрытой камеры для приготовления, что облегчает попадание мусора и потерю теплового коэффициента полезного действия.

Имеются и другие проблемы, связанные с типичными обычными системами управления. Эти известные системы управления, например, термостаты, регулируют температуру в устройстве приготовления пищи. Обычные средства управления основаны на системе с контуром обратной связи, что приводит к проблемам, особенно во время процесса приготовления пищи, включая неточную температуру тепловой обработки и температурные градиенты. В результате, продукты могут подвергаться недостаточной или избыточной тепловой обработке, следовательно, снижается качество готового продукта. Далее, типичные устройства приготовления пищи не способны различать разные этапы нагрева, например, предварительный подогрев от холодного этапа, предварительный подогрев от горячего этапа, этап приготовления и этап ожидания. Дополнительно, типичные устройства приготовления пищи не максимизируют эффективность устройств при работе на этих этапах или при переходе между этими этапами.

Еще один недостаток систем управления, связанных с конвейерными устройствами приготовления пищи, указан в патенте США No. 4,924,767. Устройство приготовления пищи управляется только термостатом. Это приводит к возникновению различных проблем, включая неточную температуру тепловой обработки и температурные градиенты, что приводит к низкому качеству готового продукта. Эти проблемы усложняются конвейерной конструкцией устройства и его использованием в коммерческой среде. Более того, описанное средство управления не может быть запрограммировано, не может проводить проверку системы или обнаруживать неполадки системы, не может отслеживать статистические данные и не обеспечивает аудио- или видеоиндикацию состояния системы.

Специалистам в данной области техники понятно, что имеется разница между жаркой на открытом огне и запеканием. Обычно при жарке на открытом огне требуется температура около 500°F или более. Дополнительно, жарка на открытом огне включает в себя первоначальное воздействие световым излучением для фиксации соков и запаха. В результате, приготовляемый продукт становится более сочным и ароматным в дополнение к привлекательной коричневой наружной текстуре. Выпекание, с другой стороны, обычно требует температуру около 450°F или меньше. Запекание включает в себя приготовление без первоначального воздействия световым излучением, что может привести к получению сухого и безвкусного продукта с непривлекательной текстурой и цветом.

Желая приготовить жареное, а не запеченное мясо, можно столкнуться со многими из вышеупомянутых проблем, связанных с обычными конвейерными устройствами последовательного приготовления пищи. Например, такие устройства не могут быстро и эффективно изменить тепловую мощность тепловых источников, чтобы должным образом зажарить вначале мясные продукты, а затем куриные грудки. Подобные проблемы непереналаживаемости наблюдаются при последовательной тепловой обработке партий мясных продуктов, когда отдельные продукты одной партии отличаются по размеру от отдельных продуктов следующей партии, например, партии больших пирожков с мясом в сравнении с партией маленьких пирожков. Более того, когда конкретно требуется жарка на открытом огне, изменение тепловой интенсивности между последующими партиями пищевых продуктов приводит к выполнению неэффективных действий и к потере теплового кпд.

Поэтому было решено создать автоматический разгружающийся жарочный шкаф, способный изменять инфракрасную энергию, направляемую на пищевой продукт, в зависимости от типа пищевого продукта и размера партии, которая подлежит жарке, при этом устраняются вышеупомянутые проблемы в данной области техники.

Раскрытие изобретения

Все вышеизложенное демонстрирует потребность в создании жарочного шкафа с изменяющейся инфракрасной интенсивностью, в который пищевой продукт легко загружается и выгружается, и способа применения такого жарочного шкафа, чтобы быстро и эффективно разместить в меню различные партии пищевых продуктов. Такой жарочный шкаф и способ также должны быть просты в использовании и иметь соответствующую стоимость, которая предусматривает использование в существующих ресторанах быстрого питания.

Следовательно, задачей настоящего изобретения является создание разгрузочного жарочного шкафа для тепловой обработки партий пищевых продуктов и способа применения, который устраняет вышеупомянутые недостатки предшествующего уровня техники.

Другой задачей настоящего изобретения является создание жарочного шкафа, который содержит конвейерную поверхность для тепловой обработки, нижний тепловой источник, верхний импульсный тепловой источник и систему управления для изменения интенсивности инфракрасной энергии, генерируемой верхним тепловым источником. Также система управления регулирует время тепловой обработки и соответствующим образом активирует конвейерную поверхность для тепловой обработки в соответствии с заданным профилем тепловой обработки.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который включает в себя блок управления с заданными профилями тепловой обработки заранее выбранных пищевых продуктов из условия, чтобы пользователь мог выбрать соответствующий профиль тепловой обработки нужного пищевого продукта.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который включает в себя блок управления для активации верхнего и нижнего нагревательных элементов независимо друг от друга и для разрешения или недопущения ввода пищевых продуктов в жарочный шкаф в зависимости от состояния жарочного шкафа.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который включает в себя блок управления для быстрого и автоматического регулирования температур, времени тепловой обработки, и цикла элементов, излучающих инфракрасный свет, посредством этого устанавливая конкретные профили тепловой обработки для конкретных видов пищевых продуктов.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который включает в себя блок управления, который вырабатывает выходной сигнал для индикации фактического профиля тепловой обработки.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который включает в себя блок управления, который вырабатывает выходной сигнал для индикации состояния жарочного шкафа.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который включает в себя блок управления, который может хранить и выводить на экран статистические данные о рабочих характеристиках жарочного шкафа и рабочих условиях.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который включает в себя блок управления, который обнаруживает различные функциональные неполадки жарочного шкафа и обладает способностью диагностировать и исправлять эти неполадки.

Еще одной задачей настоящего изобретения является создание переналаживаемого автоматического разгрузочного жарочного шкафа, который включает в себя блок управления для быстрого и автоматического регулирования температур, времени тепловой обработки, и цикла элементов, излучающих инфракрасный свет, посредством этого устанавливая конкретные профили тепловой обработки для конкретных видов пищевых продуктов.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который содержит корпус, повышающий эффективность эксплуатации и термический коэффициент полезного действия.

Еще одной задачей настоящего изобретения является создание жарочного шкафа, который дополнительно содержит отверстие в передней панели для загрузки партий пищевых продуктов, второе отверстие в боковой панели для разгрузки партий готовых пищевых продуктов, автоматическую дверь/загрузочное устройство для сохранения тепловых границ и обеспечения надлежащего размещения партий пищевых продуктов на конвейерной поверхности для тепловой обработки, и дополнительно имеет разгрузочный наклонный лоток для спуска партий готовых пищевых продуктов в удерживающие поддоны.

Также дополнительной задачей настоящего изобретения является создание способа тепловой обработки, включающего в себя этап загрузки партии пищевых продуктов на конвейерную поверхность для тепловой обработки, этап тепловой обработки пищевых продуктов на неподвижной конвейерной поверхности и этап активации конвейерной поверхности по завершении процесса тепловой обработки при условии, чтобы пищевые продукты были выгружены.

Также дополнительной задачей настоящего изобретения является создание способа тепловой обработки, включающего в себя этап загрузки партии пищевых продуктов на конвейерную поверхность для тепловой обработки, этап возвратно-поступательного движения, совершаемого конвейерной поверхностью во время тепловой обработки для оптимизации равномерности тепловой обработки, и этап активации конвейерной поверхности по завершении процесса тепловой обработки для выгрузки пищевых продуктов.

Также дополнительной задачей настоящего изобретения является создание способа тепловой обработки, включающего в себя этап загрузки партии пищевых продуктов на конвейерную поверхность для тепловой обработки, этап регулирования в горизонтальной плоскости конвейерной поверхности для оптимизации положения пищевых продуктов во время тепловой обработки, этап тепловой обработки пищевых продуктов без перемещения конвейерной поверхности и этап активации конвейерной поверхности по завершении процесса тепловой обработки для выгрузки пищевых продуктов.

Также дополнительной задачей настоящего изобретения является создание способа тепловой обработки, включающего в себя этап хранения в памяти выбранного профиля тепловой обработки в средстве автоматического управления; этап выбора профиля тепловой обработки, этап загрузки партии пищевых продуктов на конвейерную поверхность для тепловой обработки, этап нагревания партии пищевых продуктов с помощью нижнего теплового источника, который расположен под конвейерной поверхностью для тепловой обработки, этап нагревания партии пищевых продуктов с помощью переменного управляемого импульсного верхнего теплового источника, который расположен над конвейерной поверхностью для тепловой обработки, этап регулирования тепловой мощности верхнего и нижнего тепловых источников с помощью средства автоматического управления в зависимости от выбранного профиля тепловой обработки, и этап разгрузки партии пищевых продуктов с конвейерной поверхности в соответствии с выбранным профилем тепловой обработки.

Различные прочие задачи, преимущества и признаки настоящего изобретения очевидны из следующего ниже подробного описания, а новые признаки будут конкретно указаны в прилагаемой формуле изобретения.

Краткое описание чертежей

Для лучшего понимания изобретения ниже приводится подробное описание, представленное в виде примера, но не ограничивающее изобретение только описанными конкретными вариантами его осуществления, со ссылками на прилагаемые чертежи, на которых:

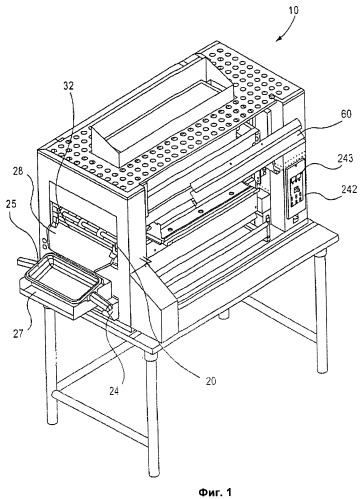

Фиг.1 - вид спереди в перспективе предпочтительного варианта автоматического жарочного шкафа изобретения в соответствии с идеями настоящего изобретения, в котором показаны различные внешние компоненты жарочного шкафа;

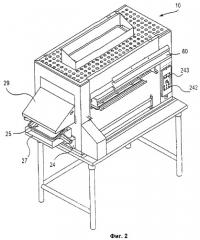

Фиг.2 - вид спереди в перспективе автоматического жарочного шкафа, представленного на Фиг.1, с крышкой для наклонного разгрузочного лотка;

Фиг.3 - изометрическое изображение автоматического жарочного шкафа, представленного на Фиг.1, в котором показаны различные внутренние компоненты и узел конвейера в разобранном виде;

Фиг.4 - изометрическое изображение автоматического жарочного шкафа, представленного на Фиг, 1, с загрузочным устройством, с пламегасителем и разгрузочным лотком в разобранном виде;

Фиг.5 - изометрическое изображение автоматического жарочного шкафа, представленного на Фиг.1, в котором загрузочное устройство показано в разобранном виде;

Фиг.6 - вид слева автоматического жарочного шкафа, представленного на Фиг.1, в котором показан узел дверца/загрузочное устройство в закрытом положении и узел разгрузки/сбора;

Фиг.7 - вид слева автоматического жарочного шкафа, представленного на Фиг.1, в котором показан узел дверца/загрузочное устройство в открытом положении и узел разгрузки/сбора;

Фиг.8 - вид спереди автоматического жарочного шкафа, представленного на Фиг.1, в котором показаны устройство управления и узел разгрузка/сбора;

Фиг.9 - вид сверху автоматического жарочного шкафа, представленного на Фиг.1;

Фиг.10 - вид в разрезе по линии D-D фиг.9;

Фиг.11 - увеличенное изображение устройства разгрузки и сбора, представленного на Фиг.10;

Фиг.12 - кривая зависимости времени от активации теплового источника для варианта режима работы с максимальной нагрузкой;

Фиг.13 - кривая зависимости времени от активации теплового источника для варианта осуществления предварительно запрограммированного нерегулярного последовательного режима работы;

Фиг.14 - принципиальная схема варианта системы управления импульсных ИК нагревательных элементов, которая используется в сочетании с автоматическим жарочным шкафом, представленным на Фиг.1;

Фиг.15 - вид спереди одного из вариантов блока управления, в котором показано устройство ввода оператора, дисплей и индикаторные лампы.

Краткое описание предпочтительных вариантов осуществления

Как видно, в частности, из чертежей, автоматический жарочный шкаф настоящего изобретения широко применяется в ресторанах быстрого обслуживания и быстрого питания. На фигурах 1-13 и 15 показан один вариант осуществления настоящего изобретения.

Как показано на фиг.1, автоматический жарочный шкаф обычно содержит узел 60 дверца/загрузочное устройство, поддон 25 для удержания пищи, разгрузочный наклонный лоток 28, управляющий дисплей 243, клавишный пульт 242 управления. Тот же вид показан на фиг.2, с добавлением крышки 29 для разгрузочного наклонного лотка.

Как показано на фиг.3 и 4, основание 20 поддерживает конвейерную поверхность 22 для тепловой обработки. Нижний тепловой источник 46 расположен под конвейерной поверхностью 22 для тепловой обработки, а верхний тепловой источник 146 расположен над конвейерной поверхностью 22 для тепловой обработки. Разгрузочный наклонный лоток 28 расположен рядом и ниже верхней поверхности 23 конвейерной поверхности 22 для тепловой обработки для приема пищевых продуктов, выгружаемых с конвейерной поверхности 22, и направляет эти пищевые продукты в удерживающие поддоны.

Предпочтительно, чтобы конвейерная поверхность 22 для тепловой обработки подходила для жарки различных пищевых продуктов и наиболее предпочтительно, чтобы подходила для жарки на огне различных пищевых продуктов. Размер конвейерной поверхности 22 для тепловой обработки может быть таким, чтобы принимать несколько рядов одинаковых пищевых продуктов для тепловой обработки партиями. Предпочтительно, конвейерная поверхность 22 для тепловой обработки остается неподвижной во время тепловой обработки и продвигает пищевой продукт только по завершении тепловой обработки или жарки. После выгрузки пищевого продукта с конвейерной поверхности 22, конвейерная поверхность 22 останавливается, пока не завершится процесс тепловой обработки следующей партии пищевых продуктов.

В другом варианте осуществления изобретения, конвейерная поверхность 22 для тепловой обработки остается неподвижной во время ввода пищевых продуктов, и после регулировки ввода, вперед или назад, чтобы способствовать наилучшему выставлению нагревательных элементов относительно пищевых продуктов. Такое выставление будет содействовать и равномерной тепловой обработке, и повышению термического коэффициента полезного действия. В данном варианте осуществления, выставление выполняется механизмом управления, что будет объяснено ниже. Предпочтительно, в данном варианте осуществления, после завершения первоначального горизонтального перемещения, конвейерная поверхность останавливается во время тепловой обработки и продвигает пищевой продукт только после завершения процесса тепловой обработки или жарки. После выгрузки пищевого продукта с конвейерной поверхности 22 конвейерная поверхность 22 останавливается, пока не завершится процесс тепловой обработки следующей партии пищевых продуктов.

В другом варианте осуществления конвейерная поверхность 22 для тепловой обработки остается неподвижной во время ввода пищевых продуктов, и после ввода осуществляет возвратно-поступательное движение во время тепловой обработки, чтобы способствовать более равномерной тепловой обработке пищевых продуктов. В данном варианте осуществления, возвратно-поступательное движение выполняется механизмом управления, что будет объяснено ниже. По завершении цикла тепловой обработки возвратно-поступательное движение прекращается. Затем конвейерная поверхность для тепловой обработки продвигает пищевой продукт, выгружая его после завершения процесса тепловой обработки или процесса жарки. После выгрузки пищевого продукта с конвейерной поверхности 22 конвейерная поверхность 22 останавливается, пока не завершится процесс тепловой обработки следующей партии пищевых продуктов.

Нижним тепловым источником 46 предпочтительно является газовая горелка для жарки пищевых продуктов на огне, но также может представлять собой другое подходящее средство для жарки продуктов, известных в области техники, например, электрические нагревательные элементы. Нижний тепловой источник 46 предпочтительно выполнен с возможностью излучения тепловой энергии непосредственно на пищевые продукты, расположенные на конвейерной поверхности 22 для тепловой обработки, чтобы равномерно жарить различные пищевые продукты, не образуя горячих пятен, холодных пятен, неравномерно обжаренных участков и не допуская несовместимости между отдельными продуктами конкретной партии. В одном варианте осуществления, несколько газовых горелок установлено под конвейерной поверхностью 22 для тепловой обработки по всей длине жарочного шкафа параллельно друг другу. В другом варианте осуществления, только одна нижняя горелка установлена под конвейерной поверхностью 22 для тепловой обработки. Специалистам в данной области техники понятно, что можно использовать горелки различного типа, включая в качестве примера, но, не ограничиваясь ими, горелки низкого давления, горелки усиленного типа, вытяжные горелки, основные горелки с впуском воздуха или горелки предварительного смешения.

Как видно из фиг.4, пламегаситель 30 может быть установлен между конвейерной поверхностью 22 для тепловой обработки и нижним тепловым источником 46. Основание 20 может включать в себя выдвижные приемники 32, держатели подносов, петли и другие опорные механизмы для крепления пламегасителя 30. Дополнительно, пламегаситель защищает пищевые продукты от вспышек пламени, возникающих из-за жира, сока и других жидкостей, вытапливаемых из пищевых продуктов во время тепловой обработки, и предотвращает их попадание на нижний тепловой источник 46. Пламегаситель 30 предпочтительно подобен пламегасителю, описанному в патенте США No. 5,727,451, на который ссылаются, и содержит несколько перфорированных листов низкой тепловой массы и относительно тонкой структуры, открытый участок которых составляет приблизительно от 25% до 75% всей площади листа. Перфорированные листы располагаются под участками конвейерной поверхности 22 для тепловой обработки, предназначенной для приема партий пищевых продуктов. Когда жир вытекает из жарящегося пищевого продукта, он попадает на перфорированный лист, чтобы испариться, и быстро и чисто сгорает до пиролизации.

Верхний тепловой источник 146 предпочтительно излучает инфракрасную (ИК) энергию непосредственно на пищевые продукты в соответствии с заданным циклом, ассоциируемым с конкретным пищевым продуктом. Путем циклического изменения интенсивности ИК-излучения верхнего теплового источника 146 можно установить точные профили тепловой обработки для быстрой адаптации автоматического жарочного шкафа к партиям различных пищевых продуктов, например, пирожкам с мясом и куриным отбивным котлетам. Циклическое ИК-излучение верхнего теплового источника 146 может варьироваться от режима последовательного включения и выключения до режима низкой интенсивности, прерываемого периодами ИК-излучения высокой интенсивности, или до режима высокой интенсивности, прерываемого периодами ИК-излучения низкой интенсивности, или комбинации этих двух режимов. Такие режимы и их длительность идеально оптимизируются для конкретного вида пищевых продуктов и размера партии, которые следует подвергнуть жарке в автоматическом жарочном шкафу, посредством этого устанавливается профиль тепловой обработки нужного пищевого продукта.

Верхний тепловой источник 146 предпочтительно выполнен так, чтобы включать в себя два или более продольных ИК-излучающих нагревательных элемента, установленных параллельно друг другу, но может включать в себя только один ИК-излучающий нагревательный элемент. Нагревательные элементы 157 предпочтительно проходят между боковыми панелями 14 и 15 и располагаются над конвейерной поверхностью 22 для тепловой обработки. Предпочтительное расстояние между нагревательными элементами и конвейерной поверхностью 22 для тепловой обработки составляет от 2 до 6 дюймов, более предпочтительно, 3 дюйма. ИК-излучающие нагревательные элементы 157 отстоят друг от друга, чтобы обеспечить вентиляцию рабочих газов, выходящих из нижнего теплового источника 46, и паров, образующихся при тепловой обработке пищевых продуктов на конвейерной поверхности 22, вентиляция производится через проход 158. Специалисты в данной области техники должны принимать во внимание, что, как и нижний тепловой источник, в качестве верхнего теплового источника можно использовать горелки различного типа, включая в качестве примера, но не ограничиваться ими, горелки низкого давления, горелки усиленного типа, вытяжные горелки, основные горелки с впуском воздуха или горелки предварительного смешения. Так же, как и нижний тепловой источник, верхний тепловой источник может быть электрическим.

Как видно из фиг.5, чтобы дополнительно повысить производительность, автоматический жарочный шкаф 10 может быть помещен в изоляционный корпус 12, содержащий переднюю панель 13, правую боковую панель 14, левую боковую панель 15, верхнюю панель 16, нижнюю панель 17 и заднюю панель 18. Комбинация вышеупомянутых панелей создает закрытую или полузакрытую среду, в значительной степени уменьшающую тепловые потери в окружающую среду и обеспечивающую больший контроль температур на поверхности для тепловой обработки. Размещение автоматического жарочного шкафа в корпусе также способствует контролю температуры кухни путем предотвращения выхода тепла из жарочного шкафа в помещение кухни.

В предпочтительном варианте осуществления, передняя панель 13 имеет первое отверстие (загрузочное отверстие) 19, через которое партии пищевого продукта загружаются на конвейерную поверхность 22 для тепловой обработки. Левая боковая панель 15 также предпочтительно имеет второе отверстие (разгрузочное отверстие) 20, оно лучше видно на фиг.1, через которое партии пищевого продукта выгружаются с конвейерной поверхности 22 для тепловой обработки на разгрузочный наклонный лоток 28. Следует заметить, что первое отверстие 19 может быть также выполнено в левой боковой панели 15, правой боковой панели 14 или задней панели 18. В варианте осуществления, представленном на фиг.2-4, передняя панель 13 выполнена с возможностью установки узла 60 дверца/загрузочное устройство для того, чтобы, когда узел 60 дверца/загрузочное устройство открыт, партии пищевого продукта можно загрузить на конвейерную поверхность 22 для тепловой обработки. Когда узел дверцы закрыт, передняя панель 13 в значительной мере предотвращает потери тепловой энергии через отверстие 19. В основном, узел 60 дверца/загрузочное устройство имеет пять основных характеристик. Во-первых, узел обеспечивает быстрый и эффективный ввод полной или частичной партии пищевых продуктов в камеру тепловой обработки. Во-вторых, узел быстро и точно размещает продукт внутри нагревательной камеры. В-третьих, узел складывается и убирается во время процесса тепловой обработки. В-четвертых, узел герметизирует камеру тепловой обработки, чтобы обеспечить равномерное распределение тепла внутри камеры и повысить термический коэффициент полезного действия. В-пятых, узел снимается без инструментов для выполнения чистки и ремонта.

Как видно из фиг.5-7, узел 60 дверца/загрузочное устройство содержит выдвижную верхнюю полку 61 и нижнюю полку 62. Выдвижная верхняя полка 61 содержит выдвижной поддерживающий поднос 65 и рычаг 63 стопорного механизма. Во время работы узел 60 дверца/загрузочное устройство размещается в позиции загрузки по горизонтали. Затем оператор помещает партию пищевого продукта на выдвижной поддерживающий поднос 65. Как только поднос 65 полностью загружается, оператор вдвигает его и рычаг 63 стопорного механизма, пока весь выдвижной поддерживающий поднос 65 и, следовательно, пищевые продукты, полностью не войдут в камеру тепловой обработки. Затем выдвижной поддерживающий поднос 65 убирается, при этом рычаг 63 стопорного механизма удерживается на месте заподлицо панели 13, таким образом, способствуя перемещению пищевых продуктов из поддерживающего подноса 65 на конвейерную поверхность 22 для тепловой обработки. Наконец, рычаг 63 стопорного механизма устанавливается в исходное положение, как показано на фиг.4. Узел 60 дверца/загрузочное устройство крепится к передней панели 13 в точках 64 крепления, которые выполнены с возможностью перевода узла дверца/загрузочное устройство из горизонтального, открытого положения для загрузки в закрытое или частично закрытое положение для тепловой обработки. Дополнительно, узел дверца/загрузочное устройство может включать в себя механизм, например, рейки или рельсы на поддерживающем подносе 65 для гарантии того, что загруженная партия пищевых продуктов удерживается в заданном положении на конвейерной поверхности 22 для тепловой обработки.

Следует также отметить, что в другом варианте осуществления узел дверца/загрузочное устройство настоящего изобретения может включать в себя автоматический загрузочный механизм, при этом загрузка пищевых продуктов осуществляется одновременно с процессом тепловой обработки и разгрузкой продукта, прошедшего тепловую обработку.

Правая боковая панель выполнена с возможностью размещения различных линий электроснабжения, линий возврата и линий управления для автоматического жарочного шкафа, включая газовые, электрические системы и системы управления. Верхняя панель 16 предпочтительно выполнена с возможностью удаления рабочих газов и дыма, появляющихся при тепловой обработке. Задняя панель 18 выполнена с возможностью снятия, чтобы облегчить техническое обслуживание и чистку. Нижняя панель 17 является базой, на которой размещается основание 20.

Как лучше видно на фиг.1, 4, 6-8, 10 и 11, левая боковая панель 15 предпочтительно выполнена с возможностью установки наклонного разгрузочного лотка 28 и бункера 24 для сбора вытопленных жидкостей, расположенного ниже наклонного разгрузочного лотка 28. Как упомянуто выше, разгрузочный лоток 28 предпочтительно установлен немного ниже точки разгрузки 32 конвейерной поверхности 22 для тепловой обработки. Такое устройство позволяет пищевому продукту спускаться вниз к разгрузочному лотку, при этом жир, сок или прочие вытопленные жидкости на поверхности пищевого продукта проливаются на разгрузочный лоток и собираются в бункере 24. Разгрузочный лоток 28 может иметь перфорации, щели или канавки, чтобы вытопленные вещества проходили через разгрузочный лоток 28 в бункер 24. Точный наклон разгрузочного лотка 28 может быть также оптимизирован для конкретных пищевых продуктов, используемых во время работы, чтобы обеспечить надлежащую разгрузку и удаление вытопленных жидкостей.

Съемный удерживающий поддон 25 для пищевых продуктов предпочтительно расположен рядом с нижней стороной разгрузочного наклонного лотка 28 и поддерживается элементом 27. Элементом 27 для поддерживания поддона может быть простая полка или стандартная опора, совместимая с удерживающим поддоном 25. В предпочтительном варианте осуществления, разгрузочный удерживающий поддон 25 совместим с другими кухонными устройствами, например, шкафами для хранения, паровыми камерами и шкафами для продуктов, чтобы минимизировать потребность в передаче жареных пищевых продуктов с подноса на поднос, а также минимизировать воздействие неконтролируемых условий окружающей среды на жареные пищевые продукты.

Автоматический жарочный шкаф 10 включает в себя блок 200 управления для управления работой автоматического жарочного шкафа 10. Предпочтительно, блок 200 управления имеет устройство ввода для оператора, которое в одном варианте осуществления содержит клавиатуру 242 и дисплей 243. Эти устройства позволяют оператору избирательно взаимодействовать с блоком управления для ввода различных профилей тепловой обработки и/или выбирать различные профили тепловой обработки, способствующие управлению условиями жарки, например, уровнем горелки, температурой, временем жарки и скоростью разгрузки. Альтернативно, устройство ввода оператора может включать в себя диски, переключатели и подобные устройства, известные специалистам в данной области. Например, диски управления, установленные на передней панели 13 с возможностью вращения, и перемещающиеся способом толкай-и-поворачивай в любое выбранное пользователем положение, могут обеспечить ввод оператора к блоку 200 управления. Блок 200 управления может также включать в себя взаимосвязанные индикаторные лампочки (не показаны на фиг.1-14) и/или дисплей 243, чтобы информировать оператора о выбранном профиле тепловой обработки, о состоянии автоматического жарочного шкафа и состоянии пищевого продукта внутри жарочного шкафа.

На фиг.15 показан предпочтительный вариант блока 200 управления, содержащего устройство ввода 502 оператора с многофункциональной клавиатурой, устройство 504 многозначного буквенно-цифрового дисплея и несколько клавиш 506 с наименованием продуктов. Дополнительно, разноцветные информационные индикаторные лампы 508 соответствуют и находятся рядом или включены в клавиши 506 с наименованием продуктов.

В предпочтительном варианте осуществления, при первоначальной активации жарочного шкафа, блок 200 управления определяет температуру в камере жарочного шкафа, сравнивает эту температуру с заданной температурой предварительного прогрева и инициирует один из двух циклов предварительного прогрева. Предпочтительно, заданная температура предварительного прогрева составляет 300°F. Если температура в камере жарочного шкафа ниже заданной температуры предварительного прогрева, тогда блок 200 управления активирует нижний тепловой источник. В этом случае цикл предварительного прогрева завершается, когда блок 200 управления выключает нижний тепловой источник в первый раз, плюс дополнительное время, предпочтительно 10 минут. Если температура в камере жарочного шкафа выше заданной температуры предварительного прогрева, то блок 200 управления продолжает измерять температуру в камере жарочного шкафа, но не активирует нижние тепловые источники, пока температура в камере жарочного шкафа не станет ниже заданной температуры предварительного прогрева. В этом случае цикл предварительного прогрева завершается, когда блок 200 управления выключает нижний тепловой источник в первый раз.

В любом случае блок 200 управления управляет нижним тепловым источником и любым требуемым рабочим циклом для достижения и поддержания температуры в камере жарочного шкафа. В предпочтительном варианте осуществления, как только температура в камере жарочного шкафа достигает заданного значения, блок 200 управления активирует верхний тепловой исто