Способ и устройство для утилизации кислого конденсата дымовых газов теплогенераторов

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано в процессах очистки дымовых газов от оксидов азота с утилизацией кислого конденсата в форме азотной кислоты. Содержит анионитовый фильтр, соединенный трубопроводами по кислому конденсату с зоной обработки дымовых газов, по очищенному конденсату со сборником конденсата, а по разбавленному раствору NaNO3 с промежуточным баком, насосом и концентратором. Концентратор соединен по пару с источником греющего пара и золовкой деаэратора и со сборником концентрированного раствора NaNO3. Концентратор состоит из вертикального цилиндрического корпуса с верхней и нижней крышками с патрубками, внутри него помещены горизонтальные перфорированные тарелки, снабженные вертикальными паровыми трубками и, за исключением нижней, имеющие вертикальные сегментные сливные каналы. Изобретение позволяет повысить экономическую и экологическую эффективности очистки кислого конденсата дымовых газов с получением из него концентрированного раствора NaNO3. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано в процессах очистки дымовых газов от вредных примесей, а именно при очистке дымовых газов теплогенераторов, работающих на бессернистом топливе (природном газе) от оксидов азота, с утилизацией их в форме раствора нитрата натрия.

Известен способ для удаления оксидов азота из дымовых газов, в котором дымовые газы охлаждают до температуры ниже точки росы с конденсацией водяных паров в трубчатом теплообменнике, смешивают с воздухом, содержащим озон, для быстрого окисления вредных компонентов, и отводят образовавшийся кислый конденсат и очищенные дымовые газы, который осуществляется в устройстве, представляющем собой часть газохода (зону обработки) с размещенными в нем теплообменной и абсорбционной секциями, представляющими собой трубчатые теплообменники с поддоном [Патент РФ №2161528, МКл.4 B01D 53/00, 2001].

Основным недостатком известного способа и устройства является отсутствие технологии и оборудования для утилизации уловленных вредных примесей в кислом конденсате, что снижает его экономическую и экологическую эффективность.

Более близким по технической сущности к предлагаемому изобретению является способ очистки дымовых газов, утилизации тепла и уловленных компонентов, проводимый в зоне обработки дымовых газов, который заключается в охлаждении дымовых газов до температуры ниже температуры точки росы, конденсации водяных паров и окислении оксидов азота (NO), находящихся в дымовых газах, до диоксидов (NO2) и абсорбции диоксидов азота насыщенным конденсатом с образованием кислого конденсата (раствора разбавленной азотной кислоты - HNO3), который далее поступает на очистку, где очищается от кислотных компонентов на анионите, с получением в процессе регенерации разбавленного солевого раствора NaNO3

Известный способ реализуется в устройстве, состоящем из зоны обработки дымовых газов, соединенной по кислому конденсату с анионитовым фильтром, представляющим собой цилиндрический короб с коническим поддоном, заполненный анионитом (насадкой) [Патент РФ №2186612, МКл4. B01D 53/60, 2002].

Основными недостатками известного способа является сложность утилизации полученного раствора NaNO3, ввиду его малой концентрации, что снижает его экономическую и экологическую эффективность.

Основным недостатком известного устройства является невозможность получения из кислого конденсата концентрированного раствора NaNO3, что также снижает его экономическую и экологическую эффективность.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является повышение экономической и экологической эффективности очистки кислого конденсата дымовых газов с получением из него концентрированного раствора NaNO3.

Технический результат достигается тем, что способ утилизации кислого конденсата дымовых газов теплогенераторов включает в себя подачу кислого конденсата из зоны обработки дымовых газов в анионитовый фильтр, где осуществляется его очистка от кислотных компонентов, отвод очищенного конденсата в конденсатосборник, регенерацию анионитового фильтра Ф раствором NaOH, в результате которой получают слабый раствор NaNO3, концентрирование его путем выпаривания, происходящего в концентраторе, при ступенчатом нагревании раствора NaNO3, перемещающегося сверху вниз по тарелкам и сливным каналам, до температуры кипения через стенки паровых труб и тарелок греющим паром, который по ходу движения вверх обогащается выпаром и отводится через верхний паровой патрубок в головку деаэратора, а концентрированный раствор NaNO3 выводится из нижней тарелки концентратора в сборник.

Технический результат достигается также тем, что устройство для утилизации кислого конденсата дымовых газов теплогенераторов включает анионитовый фильтр, соединенный трубопроводами по кислому конденсату с зоной обработки дымовых газов, по очищенному конденсату - со сборником конденсата, а по разбавленному раствору NaNO3 с промежуточным баком, насосом и концентратором, который, в свою очередь, соединен по пару с источником греющего пара и головкой деаэратора и со сборником концентрированного раствора NaNO3, причем концентратор состоит из вертикального цилиндрического корпуса, снабженного патрубками подачи и отвода раствора NaNO3, верхней и нижней крышек, снабженных патрубками входа и выхода пара, внутри концентратора устроены горизонтальные перфорированные тарелки, круглые отверстия которых соединены с нижними кромками вертикальных паровых трубок, при этом все горизонтальные перфорированные тарелки, за исключением нижней, имеют также отверстия, примыкающие к внутренней поверхности стенки корпуса концентратора, выполненные в виде сегментов, расположенных сверху вниз в шахматном порядке, хорды которых соединены с вертикальными листами, боковые кромки примыкают к внутренней поверхности корпуса, образуя таким образом вертикальные сегментные сливные каналы, верхняя кромка которых выше полотна указанных горизонтальных перфорированных тарелок, образуя водослив, но ниже высоты паровых трубок, а нижняя кромка - выше, образуя сливную щель.

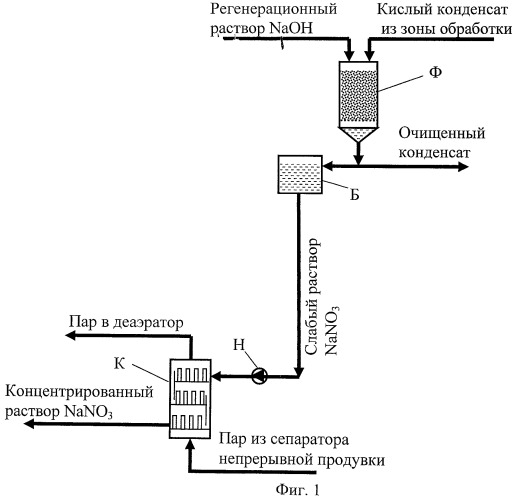

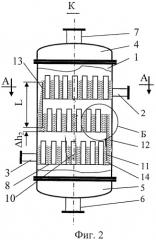

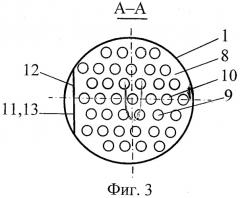

Устройство для реализации предлагаемого способа утилизации кислого конденсата дымовых газов теплогенераторов приведено на фиг.1-4 (на фиг.1 - технологическая схема устройства, на фиг.2, 3 - общий вид и разрез концентратора, на фиг.4 - его основный узел).

Предлагаемое устройство содержит анионитовый фильтр Ф, соединенный трубопроводами по кислому конденсату с зоной обработки дымовых газов (на фиг.1-4 не показана), по очищенному конденсату - со сборником конденсата (на фиг.1-4 не показан), а по разбавленному раствору NaNO3 с промежуточным баком Б, насосом Н и концентратором К, который, в свою очередь, соединен по пару с источником греющего пара, например сепаратором непрерывной продувки и головкой деаэратора (на фиг.1-4 не показаны), и со сборником концентрированного раствора NaNO3 (на фиг.1-4 не показан), причем концентратор К состоит из вертикального цилиндрического корпуса 1, снабженного патрубками подачи и отвода раствора NaNO3 2 и 3, соответственно, верхней и нижней крышек 4 и 5, снабженных патрубками входа и выхода пара 6 и 7, соответственно, внутри концентратора устроены горизонтальные перфорированные тарелки 8, круглые отверстия 9 которых соединены с нижними кромками вертикальных паровых трубок 10, высота которых равна Н, при этом все горизонтальные перфорированные тарелки 8, за исключением нижней, имеют также отверстия, примыкающие к стенке корпуса 1, выполненные в виде сегментов, расположенных сверху вниз в шахматном порядке, хорды которых соединены с вертикальными листами 11, боковые кромки примыкают к внутренней поверхности корпуса 1, образуя таким образом вертикальные сегментные сливные каналы 12 шириной Δs и длиной L, верхняя кромка которых выше полотна указанных горизонтальных перфорированных тарелок 8 на величину h, образуя водослив 13, но ниже высоты паровых трубок 10 на величину Δh1, a нижняя кромка - выше на величину Δh2, образуя сливную щель 14.

В основу получения концентрированного раствора NaNO3 при очистке дымовых газов, получаемых при сжигании природного газа, положен их состав, в котором отсутствуют оксиды серы (SOx) (природный газ предварительно очищают от серосодержащих компонентов), и основным вредным компонентом являются оксиды азота (NOx), возникающие в процессе горения и количество которых определяется режимом горения [Зельдович Я. Б. Окисление азота при горении. М.-Л.: АН СССР, 1947, 147 с.], возможность их быстрого окисления и поглощения конденсатом водяных паров в присутствии озона с образованием раствора сильно разбавленной азотной кислоты (кислого конденсата), а также возможность очистки воды от кислотных компонентов на анионитовом фильтре [Абрамов Н.Н. и др. Водоснабжение. - М.: Стройиздат, 1958, с.410].

Предлагаемый способ утилизации кислого конденсата дымовых газов теплогенераторов осуществляется в предлагаемом устройстве следующим образом. Кислый конденсат (раствор разбавленной азотной кислоты с концентрацией около 1% вес.) из зоны обработки дымовых газов (на фиг.1-4 не показана) поступает в анионитовый фильтр Ф, в котором очищается от кислотных компонентов и отводится в сборник конденсата (на фиг.1-4 не показан). После насыщения анионитовый фильтр Ф подвергают регенерации раствором NaOH, в результате которой получают слабый раствор NaNO3, который направляют в промежуточный бак Б, откуда вышеупомянутый раствор насосом Н при давлении РН подают через патрубок 2 на верхнюю тарелку 8 концентратора К, откуда он через водослив 13 по сливному сегментному каналу 12 через сливную щель 14 поступает на нижнюю тарелку 8 и перемещается таким образом до самой нижней тарелки 8. В тоже время в концентратор К через патрубок 6 из источника греющего пара, например из сепаратора непрерывной продувки (на фиг.1-4 не показан) [Делягин Г.Н. и др. Теплогенерирующие установки. - М.: Стройиздат, 1986, с.356], подают греющий пар в количестве DПС при давлении РПС, величина которого несколько меньше, чем давление РН, который вначале поступает в нижнюю тарелку 8. При прохождении греющего пара через полость концентратора К и паровые трубки 10 в результате его контакта с поверхностью тарелок 8 и паровых трубок 10 через их стенки на каждой тарелке 8 происходит теплообмен с раствором NaNO3, раствор нагревается до кипения, часть воды из него испаряется, образуя выпар, в результате чего концентрация NaNO3 в растворе увеличивается на каждой нижележащей тарелке 8, выпар смешивается с греющим паром из паровых трубок 10, после чего полученный пар с более низкими тепловыми параметрами, но в большем количестве поступает на обогрев вышерасположенной тарелки 8, где этот процесс повторяется. После верхней тарелки 8 пар через патрубок 7 направляется в головку деаэратора (на фиг.1-4 не показан), а концентрированный раствор NaNO3 из нижней тарелки 8 выводится через патрубок 3 в сборник концентрированного раствора (на фиг.1-4 не показан). При этом количество пара, отводимого из концентратора К и подаваемого в деаэратор, увеличивается на количество испарившейся воды AD из раствора от DПС до значения DПК, а его давление уменьшается от РПС до величины РПК, значение которого должно быть несколько меньшим, чем давление РН, развиваемое насосом Н.

Число тарелок 8 зависит от начальной и конечной концентраций раствора NaNO3, расстояния между ними и, соответственно, длина сливных каналов 12 L зависят от величины брызгоуноса и определяются расчетом. Диаметр тарелок 8, число, высота паровых трубок 10 Н, ширина сливных каналов 12 Δs, высоты водослива 13 h, сливной щели 14 Δh2 зависят от расхода раствора NaNO3 и находятся также расчетным путем. Превышение паровых трубок 10 над водосливом 13 Δh1 принимают из условия предотвращения захлебывания паровых трубок 10.

Экономическая и экологическая эффективность предлагаемого изобретения подтверждается следующим примером.

Из расчета и справочных данных видно: при сжигании природного газа и коэффициенте избытка воздуха в уходящих газах αyx=1,33 средний расход дымовых газов на единицу мощности котла (1 МВт) составляет приблизительно 1500 м3/ч [Роддатис К.Ф., Соколовский Я.Б. Справочник по котельным установкам малой производительности. - М.: Энергия, 1975, с.20]. В зоне обработки дымовых газов их температура снижается до 70-80°C, в связи с чем происходит образование конденсата водяных паров в среднем в количестве 50-60 г на 1 м3 дымовых газов или 75-80 кг/МВт в час, который после очистки от кислотных компонентов в анионитовом фильтре Ф можно использовать в качестве подпиточной воды и, таким образом, значительно уменьшить ее расход. В процессе очистки дымовых газов при снижении концентрации оксидов азота, например, от 0.35 г/м3 до 0,1 г/м3 конденсатом водяных паров поглощается 0,25 г/м3 NOx, состоящих на (95-99)% из NO, молекулярная масса которых и, соответственно, вес после их окисления до NO2, поглощения водой и взаимодействия с катионом Na+ увеличивается до 0,71 г/м3. Отсюда получается, что удельное количество получаемого NaNO3 (в пересчете на 100%-ную концентрацию) составит 0,71 кг/ч на 1 МВт установленной мощности котла. При времени работы котла, оснащенного предлагаемой установкой очистки и утилизации, 8000 часов в год получаем, что 1 МВт установленной мощности теплогенератора обеспечивает получение 5,65 т 100%-ного NaNO3 в год. Соответственно, средняя ТЭС мощностью 1000 МВт, работающая на природном газе, при относительно небольших затратах на оборудование предлагаемой установкой очистки обеспечит, наряду с очисткой дымовых газов от оксидов азота и улучшением экологических характеристик окружающей атмосферы в месте своего расположения, получение практически бесплатного нитрата натрия в количестве 5650 т/год, что позволяет окупить все расходы на очистку и получить дополнительную прибыль от его реализации. Кроме того, попутное получение нитрата натрия хотя бы на нескольких ТЭС позволяет сократить его производство на специализированных предприятиях, являющихся крупными загрязнителями окружающей среды, и дополнительно (в масштабе региона или страны) снизить выбросы вредных веществ в окружающую среду.

Таким образом, предлагаемое изобретение позволяет совместить процесс очистки дымовых газов от оксидов азота с выделением из продуктов очистки, наряду с конденсатом водяных паров, концентрированного раствора нитрата натрия, получение которого на специализированных предприятиях сопряжено со значительными энергетическими и экономическим затратами и высокой экологической опасностью для окружающей среды, что, в целом, повышает экономическую и экологическую эффективность процесса очистки дымовых газов и работы теплогенерирующей установки.

1. Способ утилизации кислого конденсата дымовых газов теплогенераторов, включающий подачу кислого конденсата из зоны обработки дымовых газов в анионитовый фильтр, где осуществляется его очистка от кислотных компонентов, отвод очищенного конденсата в конденсатосборник, регенерацию анионитового фильтра раствором NaOH, в результате которой получают слабый раствор NaNO3, отличающийся тем, что концентрирование раствора NaNO3 осуществляют путем выпаривания, происходящего при ступенчатом нагревании вышеупомянутого раствора, перемещающегося сверху вниз по тарелкам и сливным каналам концентратора, до температуры кипения через стенки паровых труб и тарелок, греющим паром, который по ходу движения вверх обогащается выпаром и отводится через верхний паровой патрубок в головку деаэратора, а концентрированный раствор NaNO3 выводится из нижней тарелки концентратора.

2. Устройство для утилизации кислого конденсата дымовых газов теплогенераторов, включающее анионитовый фильтр, соединенный трубопроводами по кислому конденсату с зоной обработки дымовых газов, по очищенному конденсату - со сборником конденсата, отличающееся тем, что анионитовый фильтр соединен по разбавленному раствору NaNO3 с промежуточным баком, насосом и концентратором, который, в свою очередь, соединен по пару с источником греющего пара и головкой деаэратора и со сборником концентрированного раствора NaNO3, причем концентратор состоит из вертикального цилиндрического корпуса, снабженного патрубками подачи и отвода раствора NaNO3, верхней и нижней крышек, снабженных патрубками входа и выхода пара, внутри концентратора устроены горизонтальные перфорированные тарелки, круглые отверстия которых соединены с нижними кромками вертикальных паровых трубок, при этом все горизонтальные перфорированные тарелки, за исключением нижней, имеют также отверстия, примыкающие к внутренней поверхности стенки корпуса концентратора, выполненные в виде сегментов, расположенных сверху вниз в шахматном порядке, хорды которых соединены с вертикальными листами, боковые кромки примыкают к внутренней поверхности корпуса, образуя таким образом вертикальные сегментные сливные каналы, верхняя кромка которых выше полотна указанных горизонтальных перфорированных тарелок, образуя водослив, но ниже высоты паровых трубок, а нижняя кромка - выше, образуя сливную щель.