Устройство и способ для очистки циклона

Иллюстрации

Показать всеПредложено приспособление для очистки технологических резервуаров, содержащее металлическую трубку, которая может быть введена в высокотемпературный резервуар через узел установочного отверстия и уплотнения, обеспечивающий возможность постепенного продвижения металлической трубки в указанный резервуар с помощью подходящего приводного механизма без существенной утечки технологических газов из резервуара. Металлическая трубка подает жидкость под давлением к головке очищающего приспособления, расположенной на переднем конце этой трубки. Указанная головка содержит контактный элемент качения, который смещен в осевом направлении на малое расстояние от вращающейся распылительной сопловой головки. Контактный элемент качения обеспечивает возможность легкого прохождения указанной головки по грубым поверхностям проходов резервуара и огибания мест изменения направления в резервуаре. Металлическая трубка может быть введена в резервуар во время его работы. Данное приспособление особенно подходит для использования в технологических циклонах. 3 н. и 19 з.п. ф-лы, 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к устройству для очистки циклонов и к способу выполнения очистки во время работы циклона.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В технологических процессах крекинга углеводородов, таких как флюид-каталитический крекинг и коксование в текучей среде, в которых требуется отделить горячие углеводородные газы от небольших флюидизированных твердых частиц, обычно используются циклоны, обеспечивающие отделение указанных частиц от газа. В высокотемпературной эрозионной среде этих процессов циклоны обычно выполнены из стали и облицованы огнеупорными, стойкими к эрозии материалами, такими как огнеупорные блоки, кирпич или плитки. Однако к эксплуатационным требованиям относятся не только устойчивость к высоким температурам и эрозии. Уходящие из горячей реакционной зоны пары приближаются к точке росы или конденсации либо достигают ее и имеют тенденцию конденсироваться на более холодных поверхностях, таких как паропроводы или трубопроводы, которые проводят указанные пары от реакционной зоны к циклонам сепараторов и от циклонов к расположенному далее оборудованию, например к аппаратам для фракционирования. Конденсация приводит к существенному накоплению кокса, который образуется в результате крекинга углеводородов и часто является очень вязким и трудноудаляемым. Эта конденсация, а также последующее отложение кокса, является весьма значительной на поверхностях с температурами в диапазоне около 350°- 600°С (около 700°- 1100°F). В итоге такие отложения кокса существенно ограничивают поток паров углеводородов, выходящих из циклона, что создает ряд проблем, в том числе увеличение давления в циклоне и предшествующей реакционной зоне, снижение эффективности циклона и чрезмерные потери мелких частиц, которые обычно удерживаются в оборудовании. Следовательно, для удаления указанных отложений кокса из циклона установку необходимо отключить.

Одно из решений, предложенных для установок коксования в текучих средах, заключается во введении горячих тонкодиспергированных частиц кокса в дисперсную фазу для обеспечения предотвращения отложения кокса и конденсации путем нагревания паров и выведения осажденного кокса из циклона. Этот способ получил широкое распространение. Тем не менее он оказался сложным для выполнения и недостаточно эффективным в устранении отложения кокса в отверстии для выпуска газа из циклона, поскольку вместо предполагаемого удаления частиц они попадали в циклон. Были предложены другие способы, не требующие отключения технологической установки. Например, в патенте США №2934489 описан способ, при котором в циклон вводят небольшой объем кислородосодержащего газа с обеспечением сжигания части технологических паров для увеличения температуры внутренних поверхностей выпускных трубопроводов таким образом, что происходит предотвращение отложения кокса. Такая процедура является нежелательной, поскольку продукты сгорания поступают в поток пара углеводородов. В патенте США №2326525 предложено использовать плунжер с вращающимися распылительными насадками, проходящими через скопившийся материал в трубопроводах и одновременно распыляющими масла под высоким давлением для обеспечения удаления смолистых материалов и отламывания затвердевшего кокса. Однако этот способ приводит к нарушению надлежащей работы циклона и реактора, когда в результате его выполнения в трубопроводах образуются большие количества пара.

Лансинг, или продувка, является способом очистки, который применялся в течение многих лет. Лансинг предусматривает введение металлического патрубка или трубки в технологический резервуар в месте скопления загрязнений или обломков. Когда технологический резервуар работает в условиях повышенного давления и температуры, трубку вводят через уплотнительный узел, обеспечивающий предотвращение утечки технологических текучих сред в окружающую среду. Указанная трубка может использоваться для физического удаления загрязнения или обломков. Как вариант, для решения данной задачи через трубку может быть введена внешняя текучая среда, такая как пар или вода. После освобождения и перемещения указанные загрязнения или обломки могут быть перенесены с помощью технологических текучих сред к месту их возможного удаления или иной обработки.

Простой лансинг, выполняемый с помощью прямого металлического патрубка или трубки, может использоваться для удаления загрязнения из выпускающих газопроводов циклона при применении прямолинейного отрезка трубопровода. Однако применение прямолинейного отрезка трубопровода накладывает весьма существенные ограничения, так как области, достигаемые с помощью прямой трубки, составляют лишь часть всей площади, которую необходимо очистить.

В заявке на патент Канады №2397509 описан способ очистки резервуара для коксования, в котором используют насадку, установленную на конце гибкой трубки, которую вводят в указанный резервуар через отверстие, расположенное в стенке резервуара и образующее уплотнение вокруг гибкой трубки с обеспечением предотвращения значительных потерь газа во время нахождения указанной трубки в резервуаре. Через гибкую трубку подают жидкость под давлением, которая выходит в виде струй через сопло и способствует разрушению скопившегося кокса на стенке резервуара. Трубку постепенно продвигают в резервуар с помощью приводного или толкательного узла, содержащего два противоположных захватных направляющих приспособления, так что вся длина трубки может быть подвергнута воздействию струи, выходящей из сопла. Сообщается, что это устройство может быть введено в мундштуки и опускные трубы циклонов установки для коксования в текучей среде через стенку указанной установки. Этот способ показал ограниченное улучшение, так как он не особенно эффективен в удалении загрязнения со всей периферии выпускного газопровода. Кроме того, движущая сила, необходимая для продвижения трубки по узким и извилистым проточным каналам, таким как циклонные мундштуки, имеет склонность к искривлению указанной трубки и весьма ограничивает ее перемещение и удаление загрязнения из нижней половины выпускного газопровода, что также имеет место в опускных трубах циклонов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном изобретении предложены очищающее устройство и способ, обеспечивающий возможность более эффективной очистки загрязненных циклонов, в том числе газовыпускных мундштуков и опускных труб. Это устройство содержит индивидуальную головку очищающего приспособления, выполненную с возможностью введения в циклон во время его работы, что обеспечивает достижение значительной экономии. Данные устройство и способ могут использоваться для очистки внутренних частей циклонов и других технологических резервуаров, а также связанной с ними системы труб.

Очищающее приспособление содержит металлическую трубку, которая может быть введена через отверстие в высокотемпературный технологический резервуар. Назначение указанной трубки заключается в подаче жидкости под давлением к головке очищающего приспособления во время ее нахождения в циклоне или любом другом технологическом резервуаре или проходе, который необходимо очистить. К переднему концу металлической трубки присоединена головка очищающего приспособления, в которую поступает жидкость из указанной трубки. Головка приспособления имеет по существу цилиндрическую форму и содержит контактный элемент качения, который смещен в осевом направлении вдоль головки приспособления от вращающейся распылительной сопловой головки. Назначение контактного элемента качения заключается в обеспечении легкого прохождения конца головки приспособления по грубым поверхностям (например, по шестигранной сетке Hexmesh™) и огнеупору или сварным швам, а также вокруг углов в мундштуках и опускных трубах технологического резервуара путем сведения к минимуму сопротивления трения. Этот контактный элемент качения может представлять собой один или несколько роликов, колес и/или шаровых опор, установленных на оси вращения таким образом, чтобы обеспечить контакт качения независимо от ориентации головки приспособления относительно направления ее перемещения. Кроме того, контактный элемент качения предпочтительно содержит распылители для прохождения жидкости, обеспечивающей удаление загрязнения из пути качения перед следующим по нему соплом. Указанная вращающаяся головка предоставляет возможность подачи струй очищающей жидкости (предпочтительно воды, но, как вариант, масла или другой жидкости) из сопел в сопловой головке с обеспечением соударения жидкости с загрязненными стенками циклонных компонентов и, соответственно, механического удаления загрязняющих отложений. Вращающееся распылительное сопло соответственно содержит сопловую головку, выполненную с возможностью вращения и имеющую набор распыляющих жидкость отверстий, расположенных по периферии головки для обеспечения радиально равномерного удаления загрязнений.

При использовании в работающем технологическом резервуаре приспособление для очищения циклона вводится через отверстие, выполненное в указанном резервуаре и обеспечивающее возможность постепенного продвижения металлической трубки в резервуар без существенной утечки технологических газов. Одновременно к головке очищающего приспособления, расположенной на конце трубки, под высоким давлением подается очищающая жидкость. Требуемое уплотнение обеспечивается с помощью подходящего устройства, такого как уплотнительное устройство расширяющегося типа или уплотнительная набивка, расположенного вокруг трубки у стенки резервуара. Приводной механизм захватывает трубку и перемещает ее вперед в узкие внутренние части резервуара и через них. Трубка извлекается путем изменения направления перемещения на обратное.

В данном документе также приведено описание усовершенствованного способа очистки загрязненных циклонов и другого оборудования с узкими частями, в том числе, в частности, циклонных опускных труб, с помощью металлической трубки, аналогичной вышеописанной. Трубку, подходящим образом выполненную из стали, присоединяют к подводу очищающей жидкости под давлением, которая проходит вдоль трубки к головке очищающего приспособления, расположенной на свободном конце трубки. Свойства металлической трубки обеспечивают возможность ее пластической деформации для изменения направления, но с сохранением при этом жесткости, достаточной для продолжения проникновения вперед без дополнительной пластической деформации после изменения направления. Для обеспечения возможности продвижения трубки и соединенной с ней очищающей головки в циклон и опускные трубы указанной трубке сообщают остаточную деформацию по мере ее продвижения в циклоне после первоначального изменения направления. В указанном способе используют остаточную деформацию в сочетании с элементами качения для обеспечения сведения к минимуму сопротивления трения в точках контакта и возможности дальнейшего проникновения трубки в циклон без искривления. Для обеспечения возможности непрерывного проникновения трубки без возникновения ее искривления, которое препятствует дальнейшему перемещению в циклон и опускную трубу, имеется узкое окно, предназначенное для приложения осевого давления. При продолжительном использовании одной и той же трубки необходимо учитывать, что срок ее службы ограничен усталостными свойствами трубки. Было установлено, что для облегчения перемещения трубки вниз в циклонную полость и, при необходимости, в опускную трубу, желательно наличие в трубке С-образного изгиба. Оптимальная кривизна изгиба может быть определена опытным путем на существующем оборудовании: наличие чрезмерной или недостаточной изогнутости усложнит или даже сделает невозможным прохождение указанного приспособления в части циклона, нуждающейся в очистке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На сопроводительных чертежах:

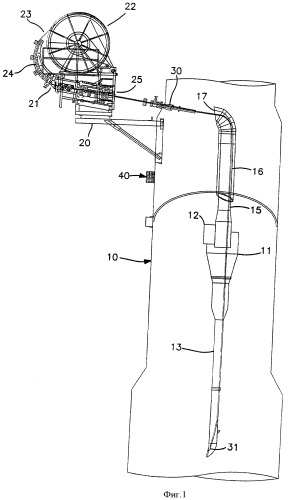

фиг.1 изображает упрощенный схематический вид одного варианта выполнения предложенного очищающего приспособления при его использовании в типовом циклоне установки для коксования в текучей среде,

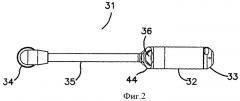

фиг.2 изображает более подробный вид головки очищающего приспособления, показанного на фиг.1,

фиг.3 изображает продольный разрез головки очищающего приспособления,

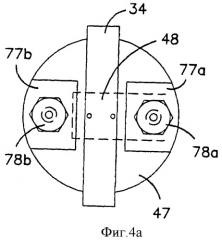

фиг.4а и 4b изображают виды в разрезе конца головки очищающего приспособления, показанного на фиг.3, с контактом качения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 изображен один вариант выполнения очищающего устройства во время очистки типичного циклона, расположенного в технологическом резервуаре 10 установки для коксования в текучей среде. На фиг.1 указанный технологический резервуар 10 содержит циклон, характеризуемый его составными элементами. К составным элементам циклона относятся полость 11 циклона, впускное отверстие 12, опускная труба 13 и выпускающий газопровод 15. Указанная полость 11 циклона используется для отделения мелких частиц кокса от горячих газов, выходящих из реактора 10 для коксования и поступающих через впускное отверстие 12 циклона. Опускная труба 13 проходит вниз от нижней части полости 11 для обеспечения возврата отделенных частиц кокса к остальным частям технологической установки, в данном случае к топочной камере, которая вырабатывает технологическое тепло. Выпускной газопровод 15 циклона проходит вверх через охватывающую защитную трубу 16. Верхняя часть выпускного газопровода 15 изгибается с переходом в мундштук 17, который обращен наружу к стенке технологического резервуара 10.

На фиг.1 очищающее устройство представлено его составными элементами. Более конкретно, на внешнюю сторону технологического резервуара 10 опирается платформа 20, которая поддерживает механизм трубчатого змеевика и привода, обозначенный в целом номером 21 позиции. Указанный механизм 21 содержит гибкую трубку 23, намотанную на барабан 22, установленный обычным способом на подвесках на опорной раме. В качестве металлической трубки 23 может использоваться гибкая металлическая трубка, применяемая при всасывающем бурении и в добывающей промышленности, или другая аналогичная трубка. Сочетание небольшого диаметра, малой толщины стенки и повышенной прочности гарантирует необходимую результирующую гибкость, обеспечивающую сведение к минимуму усилия, требуемого для изменения направления перемещения, с одновременным обеспечением соответствующей жесткости, оказывающей сопротивление деформации, обусловленной искривлением, возникающим под действием приложенной движущей силы. Указанные параметры трубки могут быть определены в соответствии с эксплуатационными требованиями, однако в исследованных областях применения следующие параметры оказались пригодными для эксплуатации циклона в установке для коксования в текучей среде и типичными для указанных и подобных условий эксплуатации:

Материал трубки: модифицированная сталь, А606 тип 4 стандарта ASTM

Диаметр трубки: 25-30 мм (около 1-1,25 дюйма)

Толщина стенки трубки: 2-3,5 мм (около 0,087-0,125 дюйма)

Прочность материала трубки: 500-800 МПа (около 72-116 тыс.фунтов/кв. дюйм).

Кроме того, указанные параметры трубки предоставляют возможность использования высоких давлений жидкости в диапазоне 500-1000 бар избыточного давления (приблизительно 7000-15000 тыс.фунтов/кв. дюйм) для обеспечения эффективного удаления отложений загрязнений из элементов циклона. Параметры трубки должны быть достаточными для обеспечения противодействия искривлению на незакрепленных отрезках трубки при ее прохождении без опоры между установочным отверстием 30 и входом 17 мундштука, а также выпускным газопроводом 15 и полостью 11 циклона.

Металлическая трубка 23 разматывается с барабана 22 и проходит через направляющие ролики 24 и оправки 21а к приводному механизму 25, который содержит пару противоположных цепей с захватывающими трубку блоками, которые могут быть приведены в действие независимыми приводными двигателями (не показаны) для обеспечения требуемой скорости продвижения и извлечения трубки. Для приводного механизма 25 предусмотрены управляющие механизмы (не показаны), обеспечивающие продвижение и извлечение трубки 23. Приводной двигатель может быть традиционным электрическим или гидравлическим двигателем. Пример подходящего механизма 25, предназначенного для приведения в действие трубки, приведен в заявке на патент США №2002/0046833. Возможно использование других приводных механизмов 25, например механизмов, в которых вместо указанных блоков используются зажимные ролики, однако использование захватных блоков является предпочтительным, поскольку это позволяет использовать меньшие усилия зажима с одновременным поддержанием эффективной результирующей движущей силы.

Для приложения к металлической трубке остаточной деформации могут использоваться оправки 21а. Регулирование направления головки очищающего приспособления может быть достигнуто путем использования указанных оправок для придания металлической трубке изгиба в направлении вверх или вниз, при этом в случае работы в изогнутых мундштуках циклона, как показано на фиг.1, обычно является предпочтительным создание первоначального изгиба трубки с обеспечением ее направления через изогнутую часть мундштука и более легкого перемещения в полость. Кроме того, оправки могут использоваться для облегчения наматывания трубки на барабан во время извлечения, а также предотвращения деформации трубки при ее удалении с барабана.

Приводной механизм 25 установлен на оси поворота (отдельно не обозначена), при этом между приводным механизмом и основной рамой размещен датчик нагрузки для обеспечения отображения значения силы, приложенной к металлической трубке и обусловленной измеряемой реакцией между приводным механизмом и основной рамой. Очищающая головка 31, за которой следует трубка 23, входит в технологический резервуар 10 через установочное отверстие 30, обеспечивающее герметичное уплотнение с трубкой 23 при ее перемещении. Указанное установочное отверстие 30 обычно содержит уплотнительное устройство расширяющегося типа или набивной сальник, обеспечивающий предотвращение утечки текучей среды из внутренней части технологического резервуара 10 через зазор вокруг трубки 23. При необходимости для повышения эффективности и надежности могут быть выполнены соединители и запорные клапаны. Подходящее установочное отверстие показано в заявке на патент Канады №2397509.

При необходимости очистки мундштука 17, полости 11 и опускной трубы 13 циклона металлическую трубку 23 продвигают с помощью приводного механизма 25, так что головка 31 очищающего приспособления входит в мундштук 17 и проходит вниз по выпускному газопроводу 15. Показанная на фиг.1 головка 31 содержит сопло с вращающимися распылителями 36, удлиненный распорный элемент 35 и контактный элемент 34 качения с осевыми распылителями. Более подробный вид сопла в разрезе показан на фиг.3, рассмотренной ниже. В металлическую трубку 23 через соединение на барабане 22 подается жидкость под высоким давлением, обеспечивающую устранение загрязнения путем физического столкновения струй жидкости с отложениями. Головка 31 продвигается по мере устранения отложения как в осевом, так и в окружном направлении, что создает возможность для постепенного устранения отложений вдоль циклона. Как показано на фиг.1, головка 31 может быть введена с достижением дна опускной трубы 13 циклона для обеспечения удаления скопившихся там отложений. Контактный элемент качения (на фиг.1 не показан), расположенный на конце головки 31, содействует прохождению указанного приспособления и соединенной с ним трубки 23 в узкие области циклона 11 и вокруг углов и изгибов в мундштуке 17 и опускной трубе 13, а также существенно повышает возможность выполнения очистки с одновременным поддержанием нормальной или почти нормальной работы в технологической установке. В конечном счете эффективность очистки может быть определена с помощью суммарных измерений падения давления в циклоне и эффективности циклона, но для обеспечения индикации выполнения очистки в реальном масштабе времени также может применяться способ акустического текущего контроля. Для регистрации звука при удалении загрязнения, соударении и повороте сопла на головке 31 может использоваться датчик 40 вибраций, установленный на корпусе технологического резервуара 10. Акустический текущий контроль позволяет выполнить более точное управление трубкой 23 при ее нахождении в технологическом резервуаре 10. Путем прослушивания акустических сигналов можно приблизительно установить положение головки 31. Удары брызг, выходящих из вращающихся распылителей, о внутренние поверхности технологического резервуара 10 можно услышать, когда сопло на головке 31 находится снаружи мундштука 17. При вхождении сопла в мундштук 17 удары струй воды о внутренние поверхности резервуара 10 перестают быть слышны, однако вращение сопла все еще можно слышать через металлическую трубку.

Подходящие типы способов акустического контроля, которые могут использоваться для выполнения указанной задачи, описаны, например, в патентах США №№5675071, 5652145, 5218871, 5207107, 5193406. Выходные сигналы устройства контроля могут быть опытным путем согласованы с измерениями падения давления для определения оптимальных эксплуатационных параметров и способов.

Хотя, как изложено ниже, может быть желательным обеспечение регулирования направления перемещения головки 31 путем принудительного продвижения трубки 23 для сообщения остаточной деформации концу головки приспособления трубки 23, также важно поддерживать воздействие движущей силы на трубку 23 на уровне значения, которое не вызывает искривления и сплющивания трубки 23, например, при ее прохождении вокруг угла или в более узкий канал, например, в опускную трубу 13 из полости 11 циклона. Для обеспечения текущего контроля движущей силы, создаваемой приводным механизмом 25, датчики нагрузки, расположенные между механизмом 25 и основной рамой, измеряют давление, оказываемое приводными направляющими устройствами на трубку 23. Сила, измеряемая датчиками нагрузки, может быть передана с обеспечением выведения ее значения на пульт управления, так что оператор может прекратить работу приводного механизма, если существует вероятность того, что прилагаемое давление может вызвать искривление трубки или возможное повреждение узла мундштука 17 циклона. Равным образом, как описано далее, движущая сила может быть увеличена до значения, при котором трубка 23 получает остаточную деформацию, но которое не является достаточным для возникновения ее искривления. Данные от электронных датчиков нагрузки (на чертежах не показаны) могут быть нанесены на график в реальном масштабе времени и использованы для определения момента приложения максимально безопасной силы. Датчики нагрузки также используются для обеспечения условия сохранения значения силы ниже максимально допустимого значения на узле мундштука 17. Превышение этой силы может привести к повреждению монтажного сварного шва, что потребует немедленного отключения технологической установки.

На фиг.2 изображен общий вид головки 31, которая прикреплена к внутреннему концу трубки 23 и выпускает струю жидкости под высоким давлением на внутренние стенки мундштука 17 циклона, полости 11 и опускной трубы 13 для обеспечения удаления отложений загрязнений. На фиг.3 показан подробный вид в разрезе головки очищающего приспособления, аналогичной головке 31, однако в этом случае распорный элемент 35 изъят для обеспечения более короткого расстояния между контактным элементом качения и вращающимися очищающими распылителями. В соответствии с фиг.2 головка 31 имеет удлиненную и по существу цилиндрическую форму (круговую в поперечном сечении и имеющую центральную ось) и содержит основной элемент 32 корпуса, который прикреплен к концу трубки 23 с помощью непроницаемого для текучей среды соединения 33 на одном конце головки 31. У другого, или переднего конца головки 31 расположен контактный элемент качения (в данном случае ролик 34), установленный на поперечной оси с обеспечением свободного вращения ролика 34 для получения требуемого контакта качения с внутренними стенками элементов циклона при соприкосновении головки 31 с указанными стенками. Головка снабжена вращающейся сопловой головкой с большим количеством по существу радиальных очищающих распылителей, обеспечивающих устранение загрязнения. Кроме того, один или более из расположенных по существу по оси распылителей предпочтительно используется для поддержания чистоты пути перед контактным элементом качения. В кожухе 35 может быть установлен вал ролика 34, выполненный с возможностью осевого вращения относительно центральной оси основной части головки 31. Таким образом, контакт качения обеспечивается независимо от направления перемещения головки приспособления, когда она соприкасается со стенками элементов циклона. Для надлежащего функционирования величина диаметра ролика 34 предпочтительно должна составлять по меньшей мере 50 мм. Как отмечено выше, контактный элемент качения, как вариант, может быть выполнен в виде большой шаровой опоры (диаметр шара сравним с диаметром ролика), которая обеспечивает возможность контакта качения в любом направлении. Шаровая опора может быть изготовлена путем механической обработки или обжатия трубчатого элемента с образованием гнезда на конце головки приспособления для обеспечения удерживания шара в указанном гнезде с помощью пружины, которая расположена в полости гнезда и поджимает шар к открытому концу гнезда при помощи ведомого кольца, расположенного между шаром и концом пружины и обеспечивающего передачу усилия пружины к шару с одновременной возможностью вращения шара.

Контактный элемент качения (например, ролик 34) расположен на небольшом расстоянии (в направлении перемещения головки 31) перед сопловой головкой 36, так что он создает возможность центрирования указанной головки 36, при этом требуемый промежуток обеспечивается осевым удлиненным распорным элементом 35. Подходящее значение промежутка составляет около 250-600 мм, что является достаточным и не вызывает слишком большого удлинения указанного приспособления, мешающего его прохождению вокруг углов мундштуков и опускных труб циклона, хотя для предметов оборудования различных размеров могут использоваться различные длины и, как показано на фиг.3, распорный элемент может быть полностью изъят, если конструкция головки обеспечивает надлежащее разделение между контактным элементом качения и очищающими распылителями. Между элементом 34 качения и сопловой головкой 36 могут быть установлены дополнительные разделители, имеющие различные длины и обеспечивающие изменение положения вращающихся распылителей относительно поверхности циклона 11. Это обеспечивает возможность оптимизации положения сопла в циклоне. При выполнении очистки в разных местах могут использоваться разделители с различными длинами. Например, для очистки верхней части циклона обычно подходит разделитель, обеспечивающий промежуток около 30 см между роликом и вращающимися распылителями сопла, однако при необходимости очистки опускных труб обычно желательно наличие более короткого промежутка, который может быть получен при использовании указанного приспособления без распорного элемента.

Радиальные струи жидкости, необходимые для устранения загрязнения со всей периферии циклонных компонентов, обеспечиваются вращающейся сопловой головкой 36, установленной в основном корпусе 32 головки приспособления. Головка 36 установлена на элементе 32 корпуса, который также имеет резьбовой выступ (не показан), удерживающий разделитель 35 с помощью соответствующего резьбового углубления, выполненного в указанном разделителе. Во вращающейся сопловой головке 36 выполнены внутренние проводящие жидкость проходы для обеспечения принятия очищающей жидкости под высоким давлением, которая проходит вниз через трубку 23 к внутренней части головки 31, а затем через проточные внутренние проходы, ведущие к головке 36 сопла, и через дополнительное герметичное уплотнение и удлиненный разделительный элемент 35 - к контактному элементу 34 качения. Уплотнение между вращающимися частями сопловой головки 36 и неподвижным основным корпусом 32 головки 31 образовано противолежащими двойными манжетными уплотнениями, охлаждаемыми с помощью внутренней охлаждающей рубашки, через которую очищающая жидкость проходит от трубки 23 к сопловой головке 36. Для поддержания медленной скорости вращения сопловой головки (например, 10-100 об/мин) используется внутренний вязкостный жидкостный регулятор.

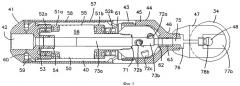

На фиг.3 изображен продольный разрез головки очищающего приспособления, показывающий внутреннюю механическую конструкцию этого варианта выполнения. Как показано на фиг.3, головка очищающего приспособления аналогична головке 31, показанной на фиг.2, однако в этом случае она изображена без распорного элемента 35, так что контактное колесо 34 качения прикреплено сравнительно близко к вращающейся сопловой головке 36. Головка содержит элемент 40 корпуса, завинченный в торцевую отливку 41, которая имеет гнездо 42 с внутренней резьбой (для ясности винтовая резьба не показана) для вмещения соединителя с внешней резьбой, расположенного на конце гибкой трубки (не показана). Для предотвращения случайного отвинчивания указанной головки от трубки может использоваться контргайка или прихваточный шов, выполненный на соединителе. Дистальный конец элемента 40 корпуса имеет большее по размеру приемное отверстие 43 с внутренней резьбой, в которое завинчена торцевая крышка 44. Торцевая крышка 44 выполнена с двумя опорными элементами, которые проходят в продольном направлении, выполнены из материала, прочность которого достаточна для обеспечения противодействия силам, прикладываемым к соплу по мере его перемещения через циклон, и проходят вперед от основной части 45 выступа, отделенной увеличенными пазами, через которые при работе указанного приспособления от вращающейся сопловой головки 36 проходят струи воды (как показано на фиг.2). На дистальных концах указанных двух опорных элементов расположен торцевой выступ 46, рассверленный в центре и имеющий внешнюю резьбу для вмещения конца первого распорного элемента (при его наличии) или, в случае варианта выполнения, показанного на фиг.3, вмещения кожуха 47 колеса, который поддерживает контактное колесо 34 качения, установленное на поперечной оси 48.

В корпусе 40 установлен рассверленный по центру вал 50 на подшипниках 51а, 51b с противоположными двойными манжетными уплотнениями 52а, 52b, обеспечивающими изоляцию жидкости в двух направлениях. У конца, проксимального к впускающему воду отверстию, образованному гнездом 42, вал 50 проходит через опору 53, непроницаемость которой обеспечена с помощью уплотнительного кольца, закрепленного в герметичном уплотнении 54. У дистального конца вал 50 проходит в опору 62, непроницаемость которой обеспечена с помощью уплотнительного кольца, закрепленного в герметичном уплотнении 63. Вокруг увеличенной части 56 вала 50 проходит несколько периферических канавок 55. Эти канавки 55 заполнены вязкой жидкостью и действуют в качестве регулятора, предназначенного для управления скоростью вращения вала 50, как отмечено выше. Вязкая жидкость удерживается с помощью противолежащих двойных манжетных уплотнений 52а и 52b. Часть элемента 40 корпуса покрыта рукавом 57, который ограничивает рубашку охлаждения в зоне между указанным рукавом и элементом 40 корпуса головки, причем зазор между рукавом 57 и указанным корпусом поддерживается с помощью винтовых ребер 58, выполненных на внешней части элемента 40 корпуса. Охлаждающая вода поступает в рубашку из гнезда 42 через просверленные каналы, один из которых обозначен номером 59 позиции и питается от канала 60, сообщающегося с внутренним пространством гнезда 42, в которое поступает вода из трубки. Охлаждающая вода уходит из указанной рубашки через канал 61 у дистального конца головки и проходит к внешней части головки непосредственно за сопловой головкой.

Вращающаяся распылительная сопловая головка 70 навинчена на конец вала 50 с промежуточным уплотнительным кольцом 71. Поскольку вращение происходит только в одном направлении, то не требуется выполнения шпоночного соединения, хотя для предотвращения вращения между головкой 70 и валом 50 может использоваться механически обработанная плоская поверхность, выполненная на вале 50, с U-образным зажимом, проходящим через пазы в головке 70. В сопловой головке 70 установлено три сопловых патрубка 72а, 72b и 72с, проточные проходы которых сообщаются с каналом 73а вала 50 и центральным каналом 73b сопловой головки 70. Указанные патрубки 72а, 72b и 72с расположены в угловых положениях, рассмотренных ниже, для обеспечения требуемого воздействия при работе приспособления, причем вращение сопловой головки 70 обеспечивается тангенциальным давлением радиальных струй воды, выходящих из патрубков 72а, 72b и 72с. Для обеспечения требуемого расхода жидкости, скорости вращения и вибрации очищающего приспособления в сопловые патрубки 72а, 72b и 72с могут быть ввинчены вкладыши с различными размерами отверстий.

Сопловые патрубки обеспечивают выход радиальных струй очищающей жидкости из сопловой головки 36 под высоким давлением для удаления отложения загрязнений. Сопловые патрубки расположены с тангенциальным смещением, что обеспечивает крутящий момент, необходимый для вращения. Кроме того, предпочтительно введена некоторая степень неустойчивости, в результате чего вся головка 31 вибрирует. Для этого сопловые патрубки могут быть выполнены с регулируемым отклонением от плоскости, перпендикулярной к оси указанной головки. Например, возможно создание противодействующих сил, которые не равны с точки зрения либо расхода потока, либо угла наклона струи, то есть скорость или углы наклона струи слегка отличаются, в результате чего происходит подпрыгивание всей головки 31, что, как было выяснено, способствует оптимальному преодолению препятствий указанной головкой 31. Такая вибрация дополнительно снижает трение между элементом 34 качения и поверхностями циклона, с которыми он входит в контакт, а также между металлической трубкой и поверхностями циклона, что способствует перемещению очищающей головки 31 при приложении более низкой движущей силы. Количество отверстий в сопле предпочтительно сведено к минимуму (т.е. 2 или 3 отверстия) для обеспечения максимальной энергии удара, создаваемой струями, при ограниченном объеме жидкости. Для получения максимально эффективного устранения отложений струи ориентированы по существу перпендикулярно к поверхности загрязнений, т.е. по существу перпендикулярно к стенкам трубопровода (радиально к стенке в точке контакта и радиально к оси головки), хотя при этом сохраняется тангенциальный компонент, вызывающий вращение сопловой головки 36. Было установлено, что оптимальное значение угла наклона струи лежит в диапазоне от 65° до 115° относительно оси головки 31 (т.е. в пределах 25° от плоскости вращения сопел, которая в этом контексте считается по существу радиальной). Отверстия сопел могут быть расположены под различными углами на любой стороне от плоскости вращения сопловой головки 36, так что струи не создают существенную результирующую осевую силу, действующую на головку 36. Если число струй является нечетным, то они могут быть расположены под различными углами таким образом, что результирующая осевая сила, действующая на приспособление, равна нулю. Например, если предположить, что распылители имеют одинаковый расход при выбранном рабочем давлении, то один распылитель, направленный к передней части приспособления по углом в 60° к продольной оси головки 31, будет приблизительно уравновешен с точки зрения осевого давления двумя обращенными назад распылителями, расположенными на противоположных сторонах сопловой головки 36, каждый под углом около 76° к оси указанного приспособления. Аналогичным образом, два обращенных вперед распылителя, каждый из которых расположен под углом 70° к оси приспособления, могут быть приблизительно уравновешены тремя распылителями, каж