Способ изготовления кольца

Иллюстрации

Показать всеИзобретение относится к способу изготовления кольца. Нарезают исходный материал до заданной длины. Затем выполняют прорезь в исходном материале в направлении его длины с образованием заготовки. Вставляют заготовку в инструмент. Далее расширяют прорезь вдавливанием пуансона в заготовку с одновременным приложением сжимающего усилия к концам заготовки. После чего расширяют прорезь введением пуансона до тех пор, пока заготовка не станет круглой. В результате обеспечивается повышение качества заготовки за счет придания заготовке равномерной толщины в результате обработки. 4 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления кольца, а более конкретно - к способу изготовления кольца посредством расширения середины заготовки с прорезью с одновременным приложением сжимающего усилия к концам заготовки.

Уровень техники

Цилиндрические кольца используются во многих промышленных применениях. Кольца можно обрабатывать протягиванием, выдавливанием, механической обработкой, шлифованием, а можно использовать как есть. Устройства, для изготовления которых применяются кольца, включают в себя зубчатые колеса, шестерни стартера, соединительные ступицы, шкивы, гасители крутильных колебаний коленчатого вала и множество других изделий.

Существует множество способов изготовления цилиндрических колец. Самые известные способы включают в себя: изготовление обруча из прутковой заготовки с последующей сваркой; изготовление трубы и нарезание ее на кольца; глубокая вытяжка стакана с последующим удалением дна; растягивание заготовки с помощью прокатки, ковки или литья или выдавливание заготовки из листового металла.

Все эти процессы пригодны для изготовления колец, однако при их использовании всегда возникают проблемы, связанные со стоимостью или качеством получаемого кольца. Например, у сварных обручей, когда их подвергают дополнительному формованию для изготовления зубчатых колес, шкивов, шлицевых колец и т.д., проблемной областью является сварочный шов. Кроме того, операции сварки, очистки сварного шва и/или термообработки с целью нормализации области сварного шва являются дорогостоящими.

Разрезание бесшовных труб также является дорогостоящим процессом, а изготовление на прессе стакана с последующим срезанием дна вызывает образование избыточных отходов.

Характерным примером в данной области техники является патент США 4590780, в котором раскрыт способ, начинающийся с предварительно нагретого прутка, из отрезанного куска (41) которого, на первом формовочном этапе, выполняемом на машине, формуют прессованное изделие ступенчатой формы. На втором этапе формования прессованное изделие подвергают дополнительному формованию таким образом, что в результате оно имеет внутреннее кольцо (J) и наружное кольцо (А), расположенные соосно, и радиальную круговую перемычку (S), соединяющую два кольца (J, A). Отрезанное наружное кольцо (44), следовательно, извлекают на предпоследнем этапе, а на последнем этапе обработки внутреннее кольцо (45), отделенное от наружного кольца, подвергают дальнейшей обработке. Данный последний этап обработки включает в себя высекание части (35), идущей в отходы, и отрезание круговой перемычки (38). Также возможно выполнить операцию формования на данном последнем этапе обработки, а именно - высадку оставшегося внутреннего кольца (22а). Посредством данного способа, который обеспечивает извлечение готового наружного кольца (44) на последнем этапе обработки, круговая перемычка (38) может опираться на всю поверхность своего поперечного сечения во время отрезания.

Существует необходимость в создании способа изготовления кольца с помощью расширения середины заготовки с прорезью с одновременным приложением сжимающего усилия к концам заготовки. Настоящее изобретение удовлетворяет данную необходимость.

Раскрытие изобретения

Основной задачей изобретения является создание способа изготовления кольца посредством расширения середины разрезанной заготовки с прорезью с одновременным приложением сжимающего усилия к концам заготовки.

Другие задачи изобретения будут указаны ниже или станут очевидными при изучении приведенного ниже описания и прилагаемых чертежей.

В изобретении предлагается способ изготовления кольца, включающий этапы, на которых: нарезают исходный материал до заданной длины, выполняют прорезь в исходном материале в направлении его длины с образованием заготовки, вставляют заготовку в инструмент, расширяют середину прорези с одновременным приложением сжимающего усилия к концам заготовки и расширяют середину прорези, пока заготовка не станет круглой.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в описание и образуют его часть, иллюстрируют предпочтительные варианты осуществления настоящего изобретения и вместе с описанием служат для пояснения принципов изобретения.

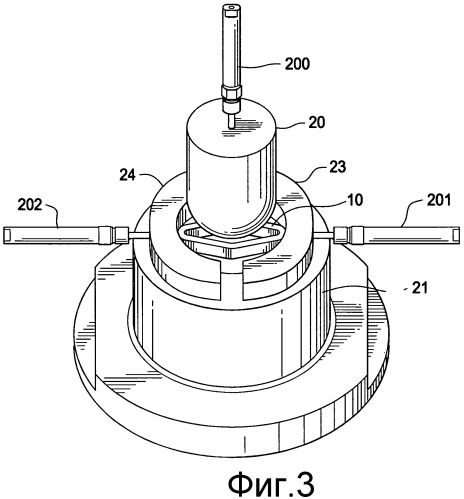

Фиг.1 - вид заготовки сверху.

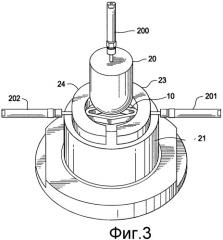

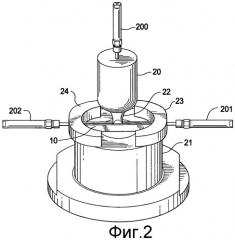

Фиг.2 - вид сбоку заготовки в инструментальной оснастке.

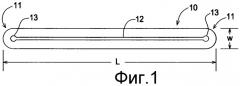

Фиг.3 - вид сбоку заготовки в инструментальной оснастке.

Фиг.4 - вид в перспективе заготовки на промежуточном этапе.

Фиг.5 - вид сбоку заготовки в инструментальной оснастке.

Фиг.6 - вид в перспективе готового кольца.

Фиг.7 - вид сверху, в перспективе, заготовки в инструментальной оснастке.

Фиг.8 - вид сверху оснастки в перспективе.

Фиг.9 - вид сбоку оснастки в перспективе.

Подробное описание предпочтительного варианта осуществления изобретения

В изобретении предлагается способ изготовления цилиндрического кольца из прутковой заготовки. Хотя прямоугольный пруток является предпочтительным, также может быть использована любая другая форма поперечного сечения прутка (круглая, шестиугольная и т.д.).

Готовое кольцо может быть использовано при изготовлении зубчатых колес, шкивов, звездочек, колец подшипников, колец односторонних муфт, инерционных колец гасителей крутильных колебаний коленчатого вала и других подобных изделий.

Фиг.1 - вид заготовки в плане. Технологический процесс начинается с исходного материала, такого как простой пруток, от которого отрезают заготовку 10, имеющую требуемую длину (L) и ширину (W). Исходный материал может отличаться от прутка, включая прокат, круглый пруток и любые другие доступные формы материала. В данном примере используется пруток прямоугольного сечения. Четыре угла 11 на краях отрезанной прямоугольной заготовки скруглены с помощью известных технологических процессов, что облегчает обработку и позволяет придать заготовке равномерную толщину.

В середине заготовки выполняют прорезь 12, продолжающуюся в продольном направлении (по длине заготовки). Прорезь можно выполнить с помощью лазера или другого средства, включая водяную струю высокого давления, лазер, плазму, абразивные режущие инструменты, фрезерование и др., но не ограничивается ими. На каждом конце прорези имеется радиус 13 для предотвращения образования трещин в процессе растяжения, а также для поддержания равномерной толщины. Ширина прорези является минимальной, чтобы сократить потери материала.

Фиг.2 - вид сбоку заготовки в инструментальной оснастке. Затем заготовку 10 устанавливают в пресс. Утолщающийся и закругляющийся контурный пуансон 20 прижимают к заготовке в области прорези, которая раскрывается и расширяется. Вначале пуансон контактирует с прорезью в середине.

Конец 22 пуансона содержит лопатку, сцепляющуюся с прорезью 12. Пуансон 20 вдавливают через заготовку 10 в принимающую матрицу 21, используя гидроцилиндр 200 известной конструкции.

При использовании опорной нижней матрицы 21, размер которой совпадает с окончательным размером ID кольца, заготовка в некоторой степени расширяется приблизительно на 50%, однако при этом стремится согнуться и не продолжает расширяться в одной плоскости. Следовательно, для обеспечения надлежащей опоры заготовки в процессе ее расширения и для предотвращения ее изгибания в процессе формования может использоваться либо расширяемое (скользящее) нижнее опорное приспособление, либо многопозиционное приспособление с постепенно увеличивающимся отверстием в нижней части, и может использоваться более толстый и круглый пуансон, чем описан здесь.

Наибольший наружный диаметр пуансона 20 по существу соответствует нужному внутреннему диаметру готового кольца (см. фиг.6) минус припуск на механическую обработку, которая может потребоваться.

Фиг.3 - вид сбоку заготовки в инструментальной оснастке. Так как наличие растягивающих усилий в процессе обработки металлов давлением нежелательно, а желательно наличие сжимающих усилий, для предотвращения растяжения концов, ведущего к поломке, в настоящем способе предусмотрено подталкивание, то есть одновременное приложение сжимающего усилия к концам заготовки в процессе расширения пуансоном 20.

Приложение сжимающего усилия к концам 101, 102 заготовки 10 при одновременном введении пуансона 20 в прорезь позволяет постепенно сформировать из заготовки круглое кольцо. Сжимающее усилие прикладывают к концам 101, 102 заготовки посредством колодок 23, 24. Колодки 23, 24 прижимают известными гидроцилиндрами 201 и 202 известным способом.

Фиг.4 - вид в перспективе заготовки на промежуточном этапе. Прорезь 12 показана частично раскрытой. Полный диаметр пуансона 20 еще не вошел в сцепление с заготовкой 10, поэтому она еще не до конца скруглена. Колодки 23, 24 сцеплены с концами 101, 102 заготовки.

Фиг.5 - вид сбоку заготовки в инструментальной оснастке. Полный наружный диаметр пуансона 20 находится в полном сцеплении с заготовкой 10. Следовательно, заготовка 10 полностью скруглена. Колодки 23, 24 зажаты вокруг заготовки 10 для управления формованием и во избежание придания заготовке «квадратной» формы.

Фиг.6 - вид в перспективе готового кольца. Внутренний диаметр ID кольца 10 по существу совпадает с наружным диаметром OD пуансона 20.

Как только кольцо на пуансоне окончательно отформовано, его снимают с пресса, и оно готово к использованию. Если необходимо, кольцо готово к дополнительным операциям окончательной обработки, например к механической обработке, прокатке, выдавливанию, ковке, точной размерной обработке, шлифовке и т.д. Затем отформованное кольцо можно подвергнуть точной размерной обработке в протяжном штампе на прессе, чтобы получить очень точные размеры и/или выполнить очень тонкую поверхностную обработку.

В еще одном варианте способа заготовку можно расширить, придав ей несколько квадратную форму, а затем скруглить в процессе обычной операции ротационной ковки. Другие варианты осуществления включают в себя обкатку квадратной заготовки до получения круглого кольца или использование для получения круглого кольца процесса раскатки.

Кроме того, кольцо может быть как сразу обработано до получения окончательной круглой формы, так и вновь установлено в пресс для окончательной размерной обработки и закругления. Необходимость в упомянутых дополнительных операциях возрастает при использовании более твердых материалов, например легированных сталей или высокоуглеродистых сталей. Более твердые стали можно формовать в вышеописанной прессовой инструментальной оснастке, однако в конце внутренней прорези могут потребоваться диаметры большего размера, чтобы избежать растрескивания. Также может потребоваться формование в горячем (обычно от 600 до 1000 градусов Цельсия) или теплом (до 600 градусов Цельсия) виде.

Геометрические параметры исходной прутковой заготовки, а именно длина, радиус наружных кромок, диаметр скругленных радиусов на концах прорези и толщина прорези, являются релевантными переменными, которые легко выбирать для оптимизации точности с минимальным количеством отходов.

Конструкция инструментальной оснастки также важна для уменьшения сложности. Оснастка может содержать один длинный пуансон с раздвижной нижней частью или несколько прессовых отделений с постепенно расширяющейся нижней частью инструмента и постепенно утолщающейся и округляющейся верхней частью инструмента. Кроме того, для предотвращения поломки на концах прорези в случае применения очень твердого материала предварительно отформованной заготовке можно придать форму «косточки», в которой очень большие диаметры на концах прорези позволят облегчить процесс формования на концах прорези.

Фиг.7 - вид сверху в перспективе заготовки в инструментальной оснастке. Заготовка 10 показана установленной в планшайбе 25. Планшайба 25 управляет положением заготовки в процессе формования и до его начала. Колодки 23, 24 показаны в отведенном положении, позволяющем вставить заготовку 10 между ними. Элементы 27, 26 поддерживают заготовку, установленную между колодками 23, 24.

Колодки 23, 24 на фиг.7, 8, 9 аналогичны показанным на фиг.2, 3, 5.

Фиг.8 - вид сверху в перспективе инструментальной оснастки. Заготовка 10 не показана, чтобы обеспечить лучший обзор элементов 26, 27. Со стороны элементов 26, 27 прикладывается усилие в направлении вектора, нормального по отношению к вектору сжимающего усилия колодок 23, 24, и элементы одновременно отводятся, или раздвигаются, друг относительно друга во взаимодействии с пуансоном 20, прижимаемым через прорезь в заготовке 10. Это позволяет обеспечить необходимую опору для заготовки 10 в процессе ее формования. Другими словами, элементы 26, 27 поддерживают заготовку, препятствуя ее осевой деформации, нормальной к направлению расширения прорези. Это позволяет предотвратить деформацию заготовки в направлении перемещения пуансона 20. Перемещение пуансона 20 считается перемещением в осевом направлении.

Фиг.9 - вид сбоку в перспективе инструментальной оснастки. Пуансон 20 показан в начале процесса его вставки в прорезь 12. Лопатка 22 показана в сцеплении с прорезью 12. Пуансон 20 вдавливают в прорезь 12, расширяя тем самым середину прорези, а колодки 23, 24 одновременно с этим сжимают концы заготовки. Пуансон 20 вдавливают в заготовку 10, продолжая расширять середину прорези, пока заготовка не станет круглой. Затем пуансон 20 отводят, а полученное кольцо извлекают.

Хотя были описаны определенные варианты изобретения, специалистам в данной области техники очевидно, что в конструкции и взаимосвязи элементов могут быть выполнены различные изменения, не выходящие за рамки сущности и объема изобретения.

1. Способ изготовления кольца, включающий этапы, на которых нарезают исходный материал до заданной длины, выполняют прорезь в исходном материале в направлении его длины с образованием заготовки, вставляют заготовку в инструментальную оснастку, расширяют прорезь вдавливанием пуансона в заготовку с одновременным приложением сжимающего усилия к концам заготовки и расширяют прорезь введением пуансона до получения круглой заготовки.

2. Способ по п.1, который дополнительно включает поддержание заготовки в направлении, нормальном к одновременно прикладываемому сжимающему усилию.

3. Способ по п.1, который дополнительно включает вырезание радиуса на каждом конце прорези.

4. Способ по п.1, который дополнительно включает этапы, на которых извлекают отформованную заготовку из инструментальной оснастки и выполняют окончательную обработку отформованной заготовки до конечных размера и формы кольца.

5. Способ по п.1, который дополнительно включает поддержание заготовки для предотвращения осевой деформации, нормальной к направлению расширения прорези.